小回沟煤矿松碎围岩巷道支护优化设计

——基于拱-梁耦合理论

朱雨田,郭兴明

(山西大同大学建筑与测绘工程学院,山西大同 037003)

山西小回沟煤业有限公司小回沟煤矿位于太原市清徐县西北15 km 处,井田面积33.587 7 km2,开采深度+958~+630 m,生产能力3.0 Mt/a。目前主要开采2#煤层,上覆山体埋深达到700 m,煤层顶板属于不稳定复合顶板。

2#煤层开拓大巷的西辅运大巷为6 240×4 570 mm矩形断面,按悬吊理论设计,采用锚、索、网、喷联合支护形式。成巷1 个月后,经现场勘查,出现强烈底鼓、顶板围岩开裂、两帮移近现象,部分区段巷道支护失效。经现场勘查和理论分析,认为造成这种现象的主要原因是初期支护按照悬吊支护理论进行设计[1],单纯地考虑了支护强度,未充分考虑不稳定顶板岩层容易风化的因素,导致支护完毕后顶板风化成细碎的岩粒,细碎岩粒掉落,造成支护失效。为了控制巷道围岩变形、减弱矿压显现,决定对2#煤层2203工作面顺槽巷道的支护采用拱-梁耦合理论进行优化设计[2]。

1 基于理论计算的锚杆支护参数

拱-梁耦合理论机理认为:浅部锚杆形成组合梁结构,控制浅部顶板的弯曲拉伸破坏和离层挠曲破坏,提高了浅部围岩的完整性,可以为高预应力锚索托盘提供稳定的布置点,从而更好地提高预应力,发挥深部锚索压缩拱的作用。相应的深部锚索在锚固力的作用下,一方面将深部软弱夹层或煤层压缩成拱,提高了特厚复合顶板自承能力;另一方面同时还为浅部锚杆组合梁增加了基点,减小了浅部锚杆组合梁的负载及简支梁的跨度(减压作用和减跨作用),从而增强特厚复合顶板强度、改善特厚顶板力学性能。在二者的耦合作用下,完成对特厚复合顶板的支护[3]。

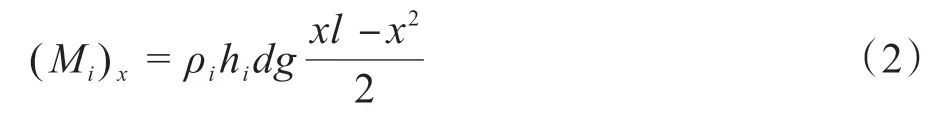

2#煤层为特厚复合顶板,直接顶自下而上各岩层平均厚度:砂质泥岩5.1 m,煤1.2 m,细中砂岩4.62 m。为了研究便捷,将其视作组合梁构成的简支梁[4],其构建的力学模型如图1,图中L为直接顶极限跨距。

图1 复合顶板构建的简支梁力学模型

根据曲率大小对小回沟煤矿复合顶板进行分组,其计算公式为:

式中:ki为岩层曲率;ri为岩层曲率半径;Mi为岩层的弯矩;Ii为岩层的惯性矩;Ei为岩层弹性模量。

在构建的简支梁上任意x处,该点处的弯矩为:

式中:ρi为岩层视密度;hi为岩层厚度;g为重力加速度;l为简支梁长度。

带入式(1),可得:

按照以上公式,将岩层相关参数代入,经计算可能出现离层的部位在2#煤以上5.72~7.31 m处。因此,锚杆需锚固在0~5.72 m,锚索需锚固在7.31 m以上可以稳固顶板。

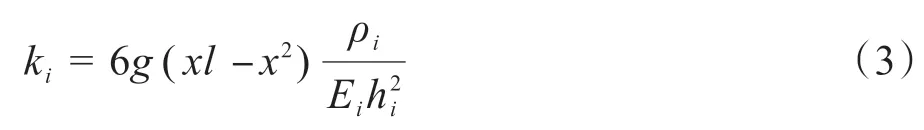

特厚复合顶板可视为由三组岩梁构成。根据组合梁拱理论,协调变形的三组梁的极限跨距Li计算公式为:

式中:RTj为每组岩梁抗拉强度;qj为每组岩梁承受的载荷。

经理论计算,2#煤直接顶极限跨距L=28.86 m,远超巷道的宽度5.2 m。因此,支护的关键是维护2#煤顶板的稳定性,最大程度减少应力集中,尽量使得岩体的应力均匀分布,避免受力截面上尺寸的突然发生变化,这是设计的关键所在。根据理论计算结果及工程地质条件分析,拱-梁耦合支护结构的锚固段分别在0.4~2.4 m与6.2~8.5 m范围内,支护后形成多重拱-梁耦合结构。根据拱-梁上述计算结果,选用Φ21.8×8 300 mm长锚索可将这些不稳定岩层悬吊于上方厚稳定岩层,形成组合梁结构,保证巷道的安全稳定使用。

2 掘进支护参数计算

2203掘进工作面断面为矩形,掘进宽5.2 m,掘进高3.0 m,掘进断面积15.6 m2;借鉴初期开拓大巷的施工经验,运输顺槽采用锚网索+钢筋梯子梁支护。

依据小回沟地质报告,2#煤层顶板岩层普氏系数取3.3,设计主要为锚杆、锚索锚固在稳定顶板中,故只对长度进行计算,锚杆、索间排距以及强度校验从略。

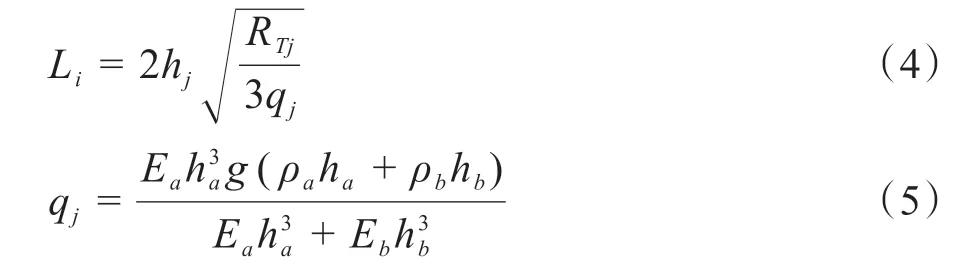

2.1 顶锚杆支护参数

式中:L为锚杆长度,m;L0为有效长度,取最大冒落拱高,m;K为安全系数,一般取1.5~1.8,设计取1.6;L1为锚杆锚入稳定岩层深度,一般按经验取0.5 m;L2为锚杆在巷道中的外露长度,取0.1 m。

式中:a为巷道掘进半宽,取2.6 m;h为巷道掘进全高,取3.0 m;f为顶板岩层的普氏系数,取3.3;φ为两帮围岩的似内摩擦角,φ=arctan(f顶)=73.14°。

代入数据,从而求得L=2.08 m。由此,设计初步确定锚杆长度为2.40 m。

2.2 帮锚杆长度

帮锚杆长度计算同式(6),其中:

式中:B为巷道掘进宽,设计取5.2 m;f为煤(岩)普氏系数,巷帮均为煤体设计,取1.3。

代入数据,从而求得L=2.08 m。由此,设计初步确定帮锚杆长度为2.40 m。

2.3 锚索支护参数

根据拱-梁理论,经计算锚索长度取8.3 m。

2.4 锚杆梁的规格、性能与选择

锚杆梁是组合锚杆支护中的关键构件之一,一般指钢带或钢筋梯子梁[5]。在我国矿山应用比较多的有两种形式的钢带,即平钢带和W 型钢带。钢带属于塑性支护材料,结合小回沟顶板的条件,设计的意图主要是通过有效的支护与顶板形成组合梁增加顶板的整体性,以维护顶板的完整性,故采用刚性较好的钢筋焊制而成的梯子梁。顶锚杆每排配套使用一根Φ12×5 000 mm 钢筋梯子梁。

3 巷道支护方案确定

3.1 顶板支护参数

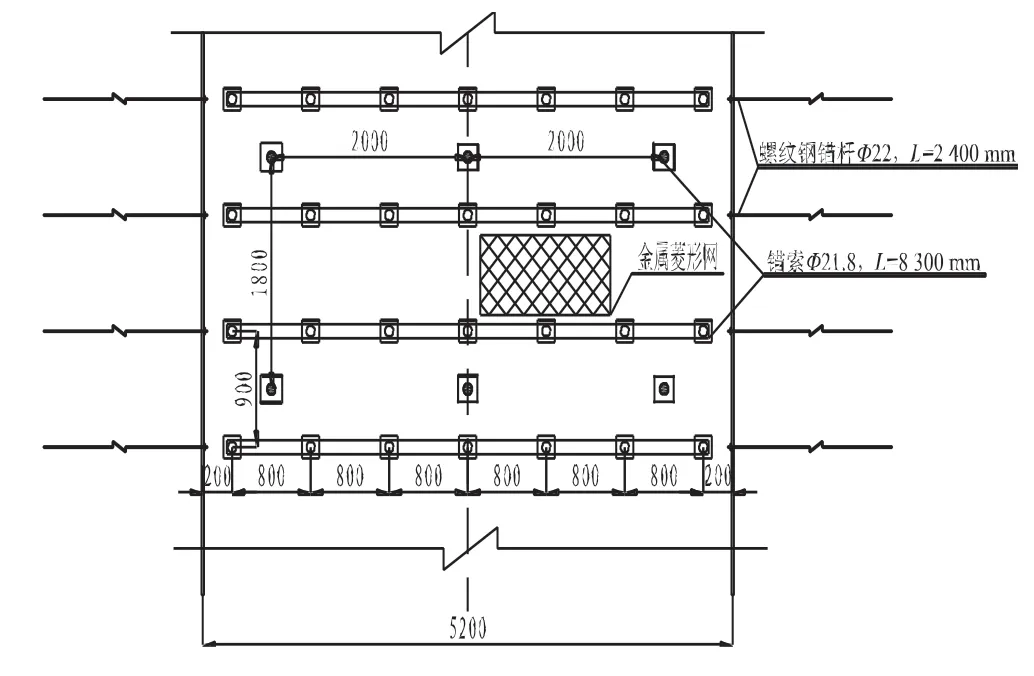

锚杆:顶锚杆选用Φ22×2 400 mm左旋无纵肋螺纹钢树脂锚杆,钢筋材质为HRB400,间排距800×900 mm,每排7根。除顶部两侧锚杆与顶板夹角为80°外其它锚杆均垂直顶板布置。顶部锚杆配套钢筋梯子梁由Φ12 mm钢筋焊接而成,钢筋材质为HPB300,规格(长×宽)5 000×80 mm。锚固力为126 kN,预紧扭矩为300 N·m。

锚索:顶部锚索采用Φ21.8×8 300 mm 的1×19 股高强度低松弛预应力钢绞线,每排3根,间排距2 000×1 800 mm,预紧力为250 kN。

3.2 帮部支护参数

帮锚杆选材同顶部,间排距1 100×900 mm,每排3根。除顶底部角锚杆与巷帮夹角为80°外,其它锚杆均垂直巷帮布置。

3.3 锚固剂

锚杆:树脂加长锚固,采用2 支锚固剂,1 支MSCK2335和1支MSK2360树脂锚固剂,MSCK2335在前(眼底),MSK2360在后。

锚索:树脂加长锚固,1支MSCK2335和2 支MSK2360 树脂锚固剂,MSCK2335 在前(眼底),MSK2360在后。

3.4 锚杆与锚索托盘

顶部锚杆配套选用150×150×12 mm拱形高强度托盘,帮部托盘采用250×250×10 mm锚杆托盘。配合螺母、垫圈,力学性能和锚杆杆体配套。锚索配套选用300×300×16 mm拱形高强度托盘。

3.5 金属网

顶帮均采用8#镀锌铁丝制成的金属菱形网,网片规格为3 000×1 000 mm,网格规格为50×50 mm。网与网之间搭接长度100 mm,绑扎间距为100 mm;绑丝使用双股16#铁丝。

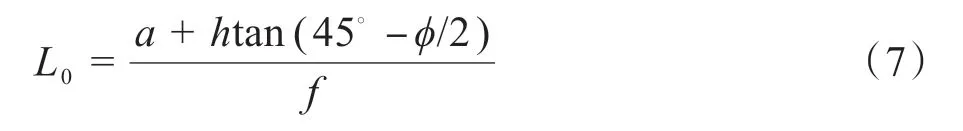

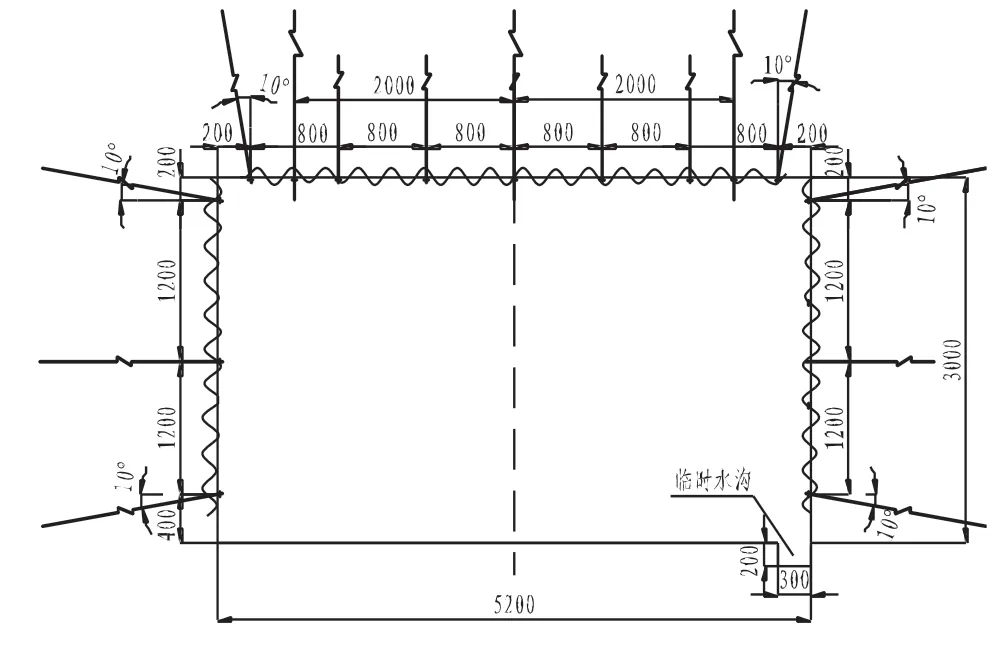

2203工作面支护设计如图2、3。

图2 2203工作面巷道支护断面

图3 2203工作面支护俯视图

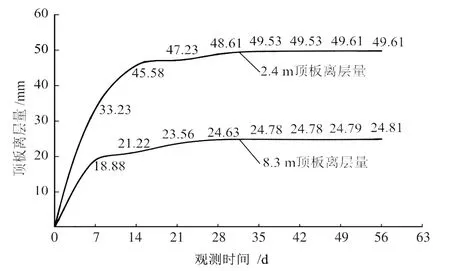

4 现场实测验证

在2203掘进工作巷道每隔50 m布置顶板离层观测点,每处测点安装1个顶板离层仪,布置在巷道正中,打Φ28 mm钻孔打设与锚索孔深相一致的眼孔安装离层仪,顶板离层仪浅部基点设置在2.4 m位置,深部基点设置在8.3 m 位置。实验以1 000~1 300 m 作为研究对象,记录顶板离层量时对同一高度的6 个测点取平均值,经过56 d的观测绘得的顶板离层量-时间曲线如图4。

图4 顶板离层量-时间曲线图

由图4可知,容易产生离层的泥岩和中-细砂岩顶板,2.4 m处的测点7 d内变化速率最大,最大均值为33.23 mm,在21 d后变化速率趋于0;8.3 m处测点7 d内变化速率最大,最大值为18.88 mm,在14 d后顶板离层变化速率趋于为0。采用拱-梁耦合理论,容易发生离层的层位均未发生显著离层现象顶板完整型较好,支护效果基本达到预期。支护现场效果如图5。

图5 现场支护图

5 结论

(1)含煤复合顶板支护因埋深高应力的影响,顶板发生拉伸、剪切破坏,存在多重层现象;单纯的锚网索支护容易应力集中,导致顶板碎化,使得物理力学条件更差,出现顶板逐步破碎,形成网兜、两肩破碎严重,从而导致顶板支护失效。

(2)基于组合梁理论,利用曲率差异对含煤特厚复合顶板离层情况和范围进行理论计算,并根据离层情况确定锚杆组合梁和锚索压缩拱锚固段分别是0.4~2.4 m 以及6.2~8.5 m 范围内。

(3)依照理论计算结果,现场实测验证采用该支护方案能够增强煤特厚复合顶板组合梁支护效果。