高压高转速服役特征下唇形油封失效机制

李 斌, 邢杨涛, 李胜男, 翟富刚

(1.燕山大学 机械工程学院, 河北 秦皇岛 066004;2.河北省轻质结构装备设计与制备工艺技术创新中心, 河北 秦皇岛 066004)

引言

唇形油封作为基础件,广泛应用在航空航天、国防军工和工程机械等领域。随着机械设备的更新迭代,其工况条件逐渐向着高压和高速方向发展。高压高转速服役特征下,油封在综合传动装置研发和试验过程中出现泄漏问题,当转速降低或介质压力值下降时,泄漏现象消失。与密封件磨损、橡胶老化等失效形式不同,油封在高压高速下出现的失效可于低压低转速条件得到恢复。因此,为避免油封在高压高速工况下出现泄漏问题,需要深入掌握其在高压高转速服役特征下的失效机制及规律。

国内外对油封密封机理的研究较早且深入,MULLER H K[1]和钱德森[2]提出了泵汲理论,被公认为唇形油封的密封机理,并指出密封接触区域的非对称压力分布是油封形成泵送作用的决定性因素。基于泵汲理论,学者对油封进行了大量研究,如油封结构参数[3-4]、密封材料属性[5]和工况参数[6-7]等均会影响油封泵汲效应,并指出油封接触特性中接触宽度和最大接触应力是影响其泵汲效应的关键因素。学者进一步探究油封泵汲效应的影响规律,如陈建垒等[8]比较了2种结构油封的接触应力,指出最大接触应力增大可提高油封的密封效果;吴庄俊等[9]指出随着接触宽度的增加,唇口接触应力均匀分布,不利于促进泵汲效应。

此外,ZPERK等[10]发现油压对典型油封性能的影响明显,油压分别为0 MPa和0.05 MPa时,油封性能差异较大;王文强等[11]考察了油封在中低压工况下的性能,比较了几种典型油封的耐压性能,指出油压升高严重影响了油封的可靠性和寿命。HUANG X等[12]指出增加转速,可以提高油封的密封性能,但同时也增大密封区域温度,加速密封件老化。李珍莲等[13]针对高速下唇形油封进行分析,指出高速引起的摩擦热使唇口回弹性下降,导致密封失效。可以看出,介质压力、转速对油封的影响作用明显,现有研究大部分在无压或微压工况下开展,高压和高转速共同作用对油封产生如何影响尚未明晰。

因此,本研究以典型唇形油封为例,综合考虑油封区域摩擦生热,分析高压、高速下油封的变形特征和接触特性,揭示高压高转速下油封的失效机制,探索油封在高压高转速服役特征下的适用条件范围,为唇形油封的选用、设计、优化提供参考,对于提升设备和装置的可靠性具有重要意义。

1 油封密封机理及失效判断条件

唇形油封密封机理是泵汲效应,泵汲效应存在,保障油液从空气侧流向油侧,使油封具有密封效果;泵汲效应消失,油液从油侧流向空气侧,出现泄漏,使油封失效,典型油封密封机理如图1所示。

图1 典型油封密封机理Fig.1 Sealing mechanism of typical oil seal

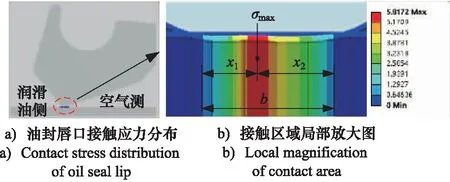

由图1可知,唇形油封主要由密封体、金属骨架和卡紧弹簧组成,油侧和空气侧2个锥形表面交叉形成唇口。油封与旋转轴过盈配合,并且卡紧弹簧作用,油封唇口在径向产生接触应力,由于唇口结构的存在,接触应力呈新月形的分布。同时,径向接触应力使油封与转轴间存在摩擦力,唇口与转轴接触区域间的粗糙峰受摩擦力作用产生切向变形而形成V形槽道,V形槽道将润滑油同时从油侧和空气侧泵向唇口中间。其中槽道形状与接触应力分布规律相同,仅当最大接触应力点偏向油侧时,油封空气侧的泵汲能力强于油侧,油液整体呈现从空气侧向油侧的流动状态,保障泵汲效应存在,使油封具有密封效果。因此泵汲效应存在与否的决定性因素在于最大接触应力点的位置,本研究以此为标准展开分析。

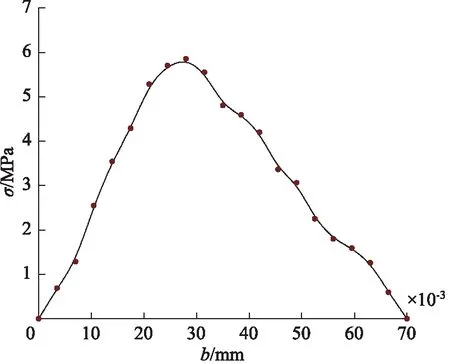

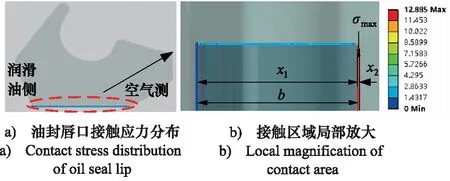

选用尺寸为100 mm×125 mm×12 mm的唇形油封,并根据GB/T 9877—2008设定其结构参数,材料为氟橡胶(FKM),搭建油封二维轴对称有限元模型,包括密封体、金属骨架和旋转轴,其中卡紧弹簧通过径向力计算[14]进行等效设置。油封在介质压力为0时的接触特性如图2所示,定义σmax为最大接触应力值,b为接触宽度,x1为最大接触应力点距油侧长度,x2为最大接触应力点距空气侧长度。图中,x1小于x2,最大接触应力点偏向油侧,接触应力在其接触宽度b上的分布情况如图3所示,根据接触应力的非对称分布形式,可以判断油封在不受介质压力时可以形成泵汲效应,使油封具有密封效果。

图2 无压力载荷时油封唇口接触应力云图Fig.2 Contact stress nephogram of oil seal without pressure load

图3 无压力载荷时油封接触应力分布Fig.3 Contact stress distribution of oil seal without pressure load

2 介质压力与转速对油封的影响

2.1 介质压力对油封的影响

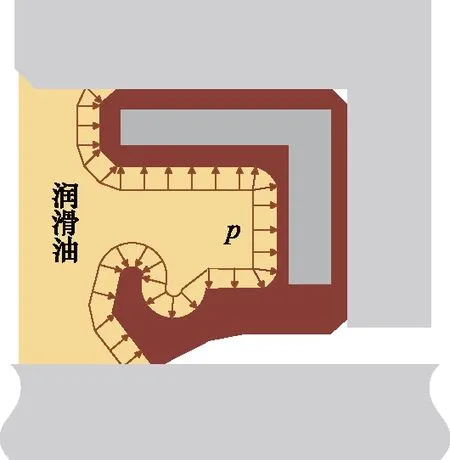

在油侧作用面施加介质压力载荷,如图4所示,并采用上述二维轴对称有限元模型分析压力对油封接触特性的影响。不同压力下油封唇口处的接触宽度和最大接触应力如图5所示,可以看出,0~0.7 MPa范围内,随着介质压力的增加,油封的接触宽度逐渐变大;而最大接触应力先增大后减小,其中在0~0.15 MPa范围时,最大接触应力值随介质压力的增大而增加,压力超过0.15 MPa后逐渐减小。由于油封接触宽度增加、最大接触应力减小,使其接触应力在接触宽度上均匀分布,进而导致接触应力梯度减小,油封泵汲效果下降,最终可能导致油封失效。

图4 油封介质压力施加方式Fig.4 Pressure application mode of oil seal

图5 压力对油封接触特性的影响Fig.5 Effect of pressure on contact characteristics of oil seal

介质压力增大导致油封接触特性变化表现有两方面:一是介质压力的增大,加剧了油封唇口对旋转轴的挤压力;二是油封受到介质压力后,其腰部发生塌陷变形,如图6所示,腰部向轴侧变形,导致整个唇口部分发生翘曲,唇口翘曲使油封接触宽度增加。且随着介质压力的不断增加,唇口翘曲程度和接触宽度不断增大,使油封接触应力趋于均匀分布,导致其最大值逐渐减小。

图6 油封受压时变形情况Fig.6 Deformation of oil seal under compression

当介质压力继续升高时,由于腰部逐渐向轴侧变形,导致唇口部分的翘曲程度加重。当唇口部分翘曲到一定程度时,油封的后唇角侧边完全贴于旋转轴。图7为压力0.75 MPa时油封x方向的变形情况,油封的交接点1开始与旋转轴接触,该接触区域的接触应力随介质压力的增加快速上升,使长度x1远远大于长度x2,如图8所示,此时,油封接触区域的最大接触应力点偏向空气侧,无法形成泵汲效应,油封失去密封效果。

图7 0.75 MPa时油封变形Fig.7 Oil seal deformation at 0.75 MPa

图8 0.75 MPa时油封接触应力分布云图Fig.8 Contact stress nephogram of oil seal lip at 0.75 MPa

2.2 转速对油封的影响

油封唇口受挤压后贴在旋转轴上,在轴高速旋转时,密封区域处摩擦功转化为热能。由于橡胶类材料的导热系数较小,导致油封温度逐渐升高,温度变化对润滑油和油封材料的性能均产生较大影响。对于润滑油的影响主要体现在温度升高使其黏度降低,当温度过高时,可能导致油膜厚度小于极限油膜厚度,使油膜破裂,油封失去密封效果[15]。

油膜厚度h:

(1)

式中,η—— 润滑油黏度,Pa·s

v—— 旋转轴转速,m/s

χ—— 最大接触应力梯度,MPa/mm

极限油膜厚度hc:

(2)

式中,x—— 唇口温度最大值距油侧距离,mm

ρ—— 润滑油密度,g/cm3

c—— 润滑油比热容,J/(kg·K)

当转速为5000 r/min时,油封温度最高达138 ℃,润滑油黏度降为6 mPa·s,带入式(1)、式(2)得到油封的油膜厚度h=2.18 μm,极限油膜厚度hc=1.76 μm,油膜厚度大于极限油膜厚度,油封不会因油膜破裂而失效;且油膜厚度为微米级,对油封唇部、腰部变形的影响可以忽略不计,故转速在0~5000 r/min 范围内,不同温度下润滑油黏度的变化对油封是否具有泵汲效应的影响较小。

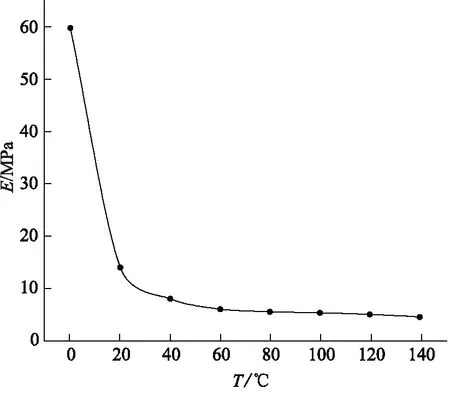

图9 温度对氟橡胶弹性模量的影响Fig.9 Effect of temperature on elastic modulus of FKM

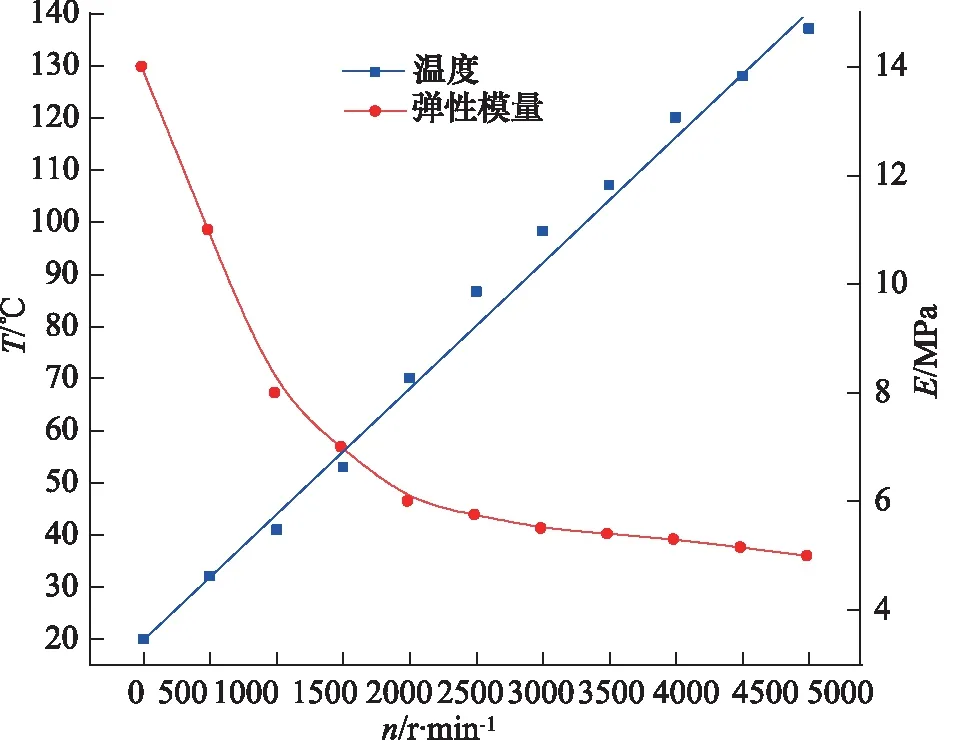

对于密封材料的影响主要体现在温度的升高使其弹性模量降低,如图9所示,当温度从0 ℃升高至140 ℃ 时,氟橡胶的弹性模量从60 MPa变为5 MPa。根据试验测得,转速的增加与油封温度的升高呈近似线性关系,转速每增大500 r/min,温度升高10 ℃左右。以环境温度20 ℃时为例,旋转轴转速与油封温度及氟橡胶弹性模量之间的关系如图10所示。

图10 转速与油封温度及氟橡胶弹性模量之间的关系Fig.10 Relationship between rotational speed and temperature of oil seal and elastic modulus of FKM

氟橡胶作为超弹性材料,在有限元仿真过程时用Mooney-Rivlin模型表征其性能。氟橡胶弹性模量与Mooney-Rivlin常数之间的关系为:

(3)

(4)

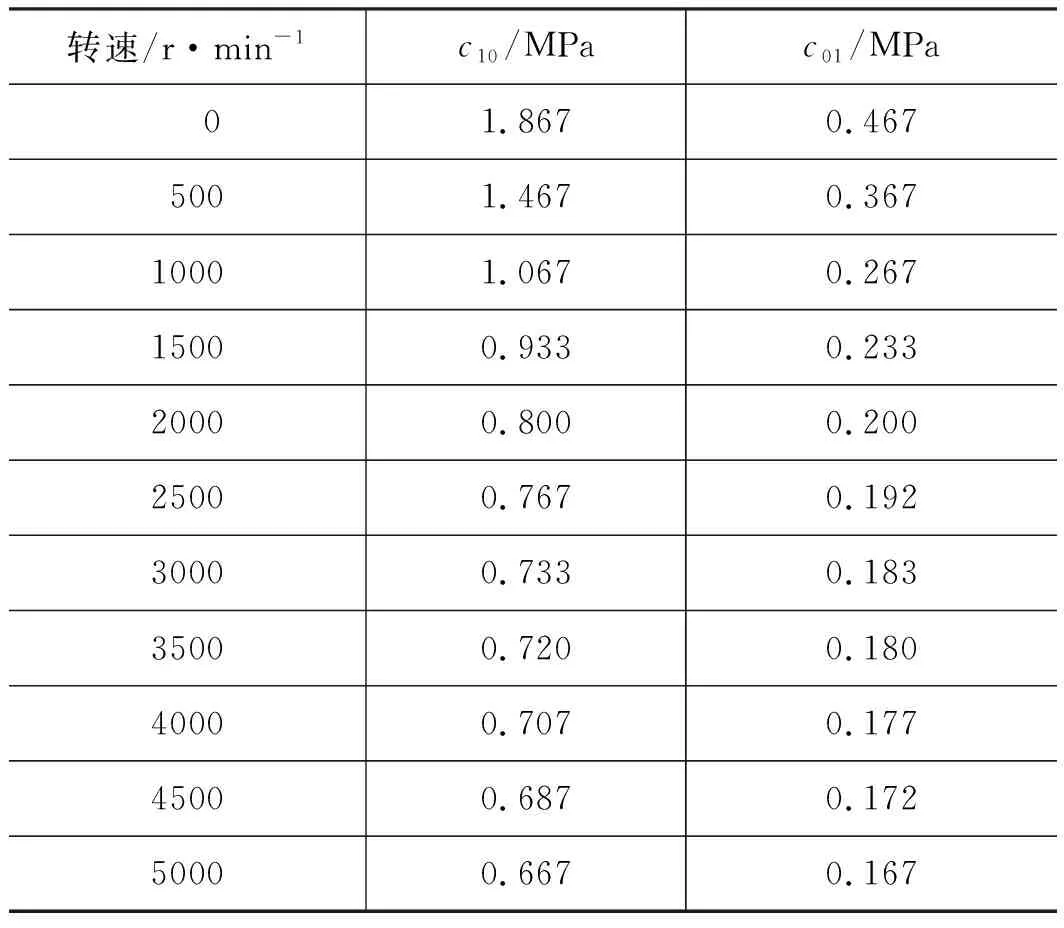

由上述公式,建立环境温度20 ℃下,旋转轴转速与氟橡胶Mooney-Rivlin常数之间的关系,如表1所示。

表1 不同转速下氟橡胶Mooney-Rivlin常数Tab.1 Mooney-Rivlin constant of FKM at different rotational speeds

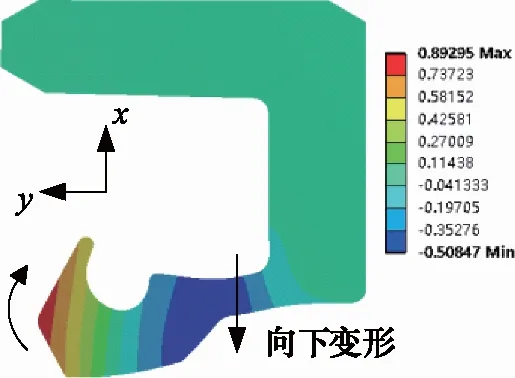

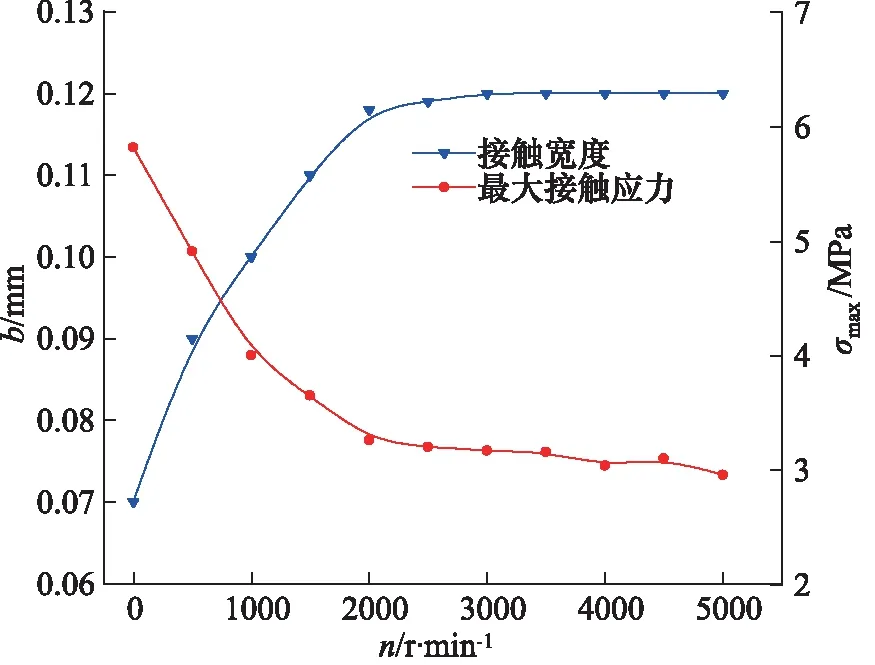

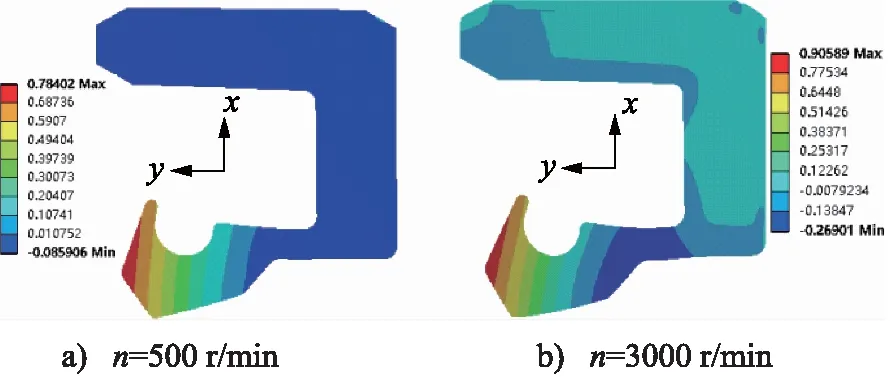

由于转速导致温度发生变化进而影响橡胶材料属性,故将不同转速对应的橡胶Mooney-Rivlin常数代入二维轴对称有限元仿真模型,提取油封接触宽度和最大接触应力如图11所示,可以看出,转速的增加使油封的接触宽度增大,最大接触应力减小。油封接触特性发生变化是由于其橡胶材料的弹性模量随转速增加而减小,从而使油封唇部的抵抗变形能力减弱,导致油封腰部向轴侧的变形量增大。如图12a、图12b分别为转速500 r/min和3000 r/min时油封在x方向的变形量,其中腰部向轴侧的变形量分别为0.09 mm、0.27 mm,可以看出转速3000 r/min时油封腰部的变形量大于其在500 r/min时的变形量。

图11 转速对油封接触特性的影响Fig.11 Effect of rotational speed on contact characteristics of oil seal

综上,转速增加使油封接触区域温度升高,橡胶材料的弹性模量降低,使油封在受挤压时抵抗变形能力下降,增大其腰部向轴侧变形量,进而导致油封的接触宽度增加,最大接触应力减小。

图12 转速对油封x方向变形量的影响Fig.12 Effect of rotational speed on deformation in x direction of oil seal

2.3 介质压力和转速对油封的综合影响

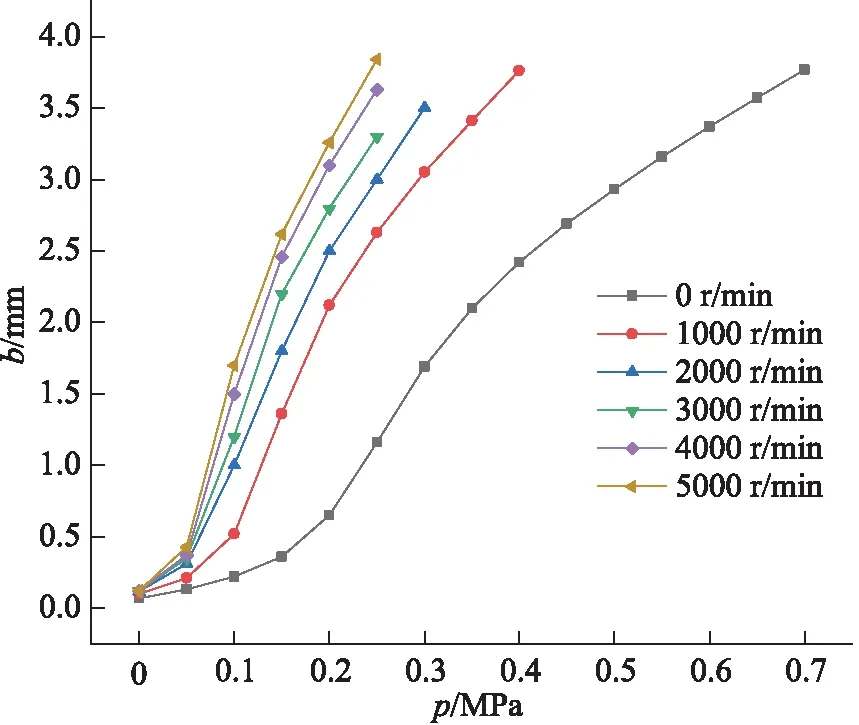

以0.05 MPa的压力步长和1000 r/min的转速步长对油封施加载荷,分析其在综合工况条件同时作用下的接触特性和变形特征。以接触宽度表征油封腰部向轴侧的变形量以及唇部的翘曲程度,介质压力、转速与油封接触宽度间的关系,如图13所示。可以看出,转速工况的施加使接触宽度明显增加;且随着转速增大,接触宽度随介质压力变化的速率明显变大,油封对工况条件变化更为敏感。与仅受介质压力载荷比较,综合作用下的油封腰部变形、唇部翘曲程度加剧,且变形增量的变化速率随转速的增大而加快。图14给出了油封介质压力0.3 MPa,转速分别在0,1000,3000 r/min时的腰部塌陷情况,其腰部向轴侧的变形量分别为0.62,0.95,1.41 mm。

图13 压力和转速综合作用下油封接触宽度Fig.13 Contact width of oil seal under combined action of pressure and rotational speed

图14 0.3 MPa时不同转速下油封x方向变形情况Fig.14 Deformation in x direction of oil seal at different rotational speeds at 0.3 MPa

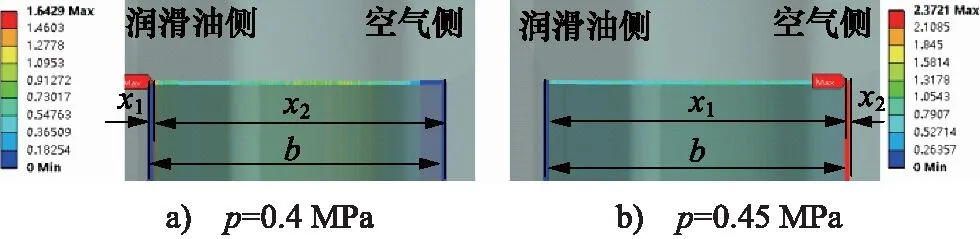

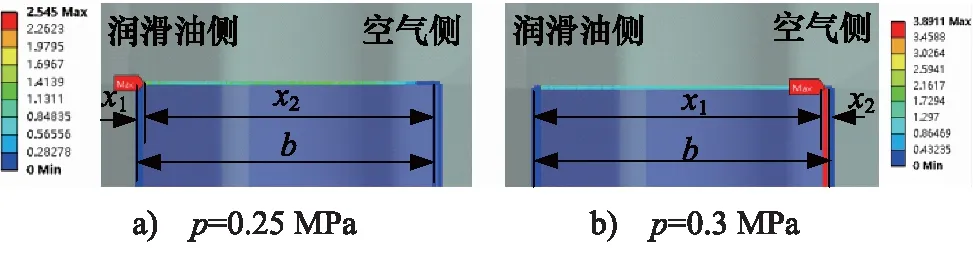

当唇口部分翘曲到一定程度时,接触区域中x1大于x2导致油封失去密封性能。本研究分别以转速1000 r/min和3000 r/min为例,施加0.05 MPa步长增量的介质压力,分析x1和x2的变化, 如图15、图16所示。可以看出,转速为1000 r/min,介质压力为0.4 MPa时,x1

图15 1000 r/min时不同压力下接触应力分布Fig.15 Contact stress distribution of oil seal under different pressures at 1000 r/min

图16 3000 r/min时不同压力下接触应力分布Fig.16 Contact stress distribution of oil seal under different pressures at 3000 r/min

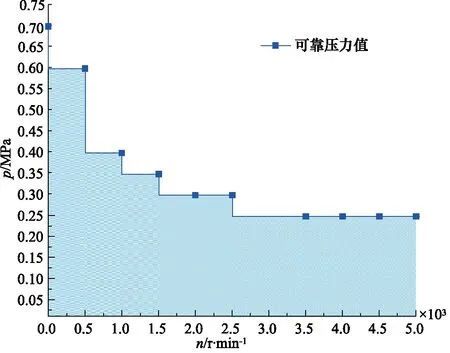

综上可以看出,油封在高转速作用下温度升高使氟橡胶的弹性模量降低,导致腰部抵抗变形能力下降,同时施加介质压力后,加剧了油封腰部的塌陷程度,降低其工作可靠性。因此,对油封同时施加介质压力和转速载荷,得到其在介质压力与转速共同作用下的可靠工况范围,如图17所示,可以看出,当油封所受介质压力较高时,其转速条件需降低;相反当转速较高时,其介质压力条件需降低。

图17 可靠介质压力与转速间匹配关系Fig.17 Matching relationship between reliable pressure and rotational speed

随着机械设备的更新迭代,其工况条件大都使介质压力和转速同时提高。考虑到油封的失效机制是由于其腰部的过大变形导致,因此可以采用在油封腰部添加支撑或研究新型耐温耐压材料等方法对唇形油封进行优化设计。

3 结论

本研究以典型唇形油封为对象,考虑高速旋转下油封发热引起橡胶材料属性变化,研究了介质压力和转速对油封变形特征和接触特性的影响及规律,揭示了高压高转速服役特征下唇形油封的失效机制,进一步基于泵汲理论判断得出了该唇形油封的可靠工况范围,结论如下:

(1) 介质压力增大使油封腰部塌陷,唇部翘曲严重,导致接触区域最大应力点位置偏向空气侧,使油封无法形成泵汲效应,失去密封性能;

(2) 转轴高速旋转下,油封摩擦升温使其橡胶材料的弹性模量下降,导致油封的抵抗变形能力减弱;

(3) 介质压力与转速共同作用下,油封受转速影响抵抗变形能力下降,同时在介质压力作用下加速其最大接触应力点偏向空气侧,导致油封失效,且随转速的增加,可靠介质压力值降低。