装配式建筑中叠合板吊装的吊点分析

林吉乐,韦应彬

(中国建筑第二工程局有限公司华南分公司,广东 深圳 518048)

在装配式建筑应用过程中,常规叠合板吊装所使用方法包括钢丝绳单点起吊、分配梁起吊、分配桁架起吊,但实际应用中叠合板大小不一,吊点位置、吊点数量也有所不同。如在吊装过程中,未找到适宜的吊点和吊具进行吊装,极易导致叠合板吊装操作过程中因稳定性不佳产生意外安全事故,或因吊装时叠合板受力不均而产生构件的质量问题。本文主要介绍装配式建筑中叠合板吊装的吊点受力情况分析及吊具设计思路。

1 工程概况

广州市某工程1#住宅楼为装配式建筑,最大建筑高度78.3m,共计23 层,装配式建筑面积9 809.19m2。工程采用广东省《装配式建筑评价标准》进行装配率计算,并满足装配率不小于50分的要求,达到基本级装配式建筑评价标准,满足相关规划的要求。1#装配式住宅楼涉及预制叠合板、预制沉箱、预制楼梯的吊装施工。本文就该工程1#装配式住宅楼预制叠合板吊装施工和吊具应用做简要分析。

2 叠合板吊装时吊点确定

预制叠合板吊点位置的选择不仅与构件截面受力相关,还需要考虑吊装过程的稳定平衡。当预制叠合板的跨度比较大时,如果吊点数量不足,易导致每个吊点均分的荷载较大而损坏吊点;当预制叠合板吊点设置的位置离重心较近时,吊点处负弯矩值过大,易引起吊点附近的混凝土开裂、脱落;当预制构件吊点位置太靠近构件边缘时,构件跨中正弯矩值较大,易引起构件跨中附近的混凝土开裂。综上所述,在吊装动荷载的影响下,当预制构件吊点位置设置不合理时,会增加叠合板结构开裂风险。为了保证预制构件在吊装过程中不偏载、不集重、不出现施工安全质量隐患,因此需对叠合板吊装合理位置进行计算。

2.1 叠合板合理吊点计算

从预制叠合板吊装施工时的受力角度出发,为保证吊点附近及叠合板中部位置较大弯矩处不出现结构破坏,以弯矩最小原理来看,可得到预制叠合板吊装的最佳吊点位置。

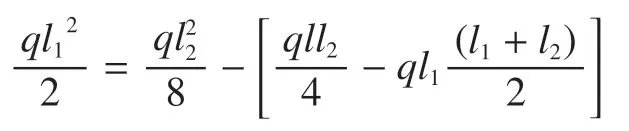

两点吊装常用于各类预制构件吊装,假设两处吊点为A 和B。则吊点A 与吊点B 处反力

危险截面处最大弯矩

选择合理吊点位置时,令MA=Mmax,则

可得l1=l3=0.207l,l2=0.586l,最合理吊点位置为上边缘负弯矩与叠合板板底跨中正弯矩相等的位置,即适宜吊点选择在距板边0.207l处,l为叠合板边长,在该位置取点的情况下,可确保施工吊装平稳的同时,叠合板所受弯矩最小。

2.2 叠合板吊点实例验算

以1#装配式住宅楼预制叠合板DBS01 为例(图1),叠合板长边板长2 795mm,吊点距短边580mm。根据最合理吊点位置在距板边0.207l 处可得,DBS01 叠合板最合理吊点距板短边578.56mm,该叠合板设计吊点已十分接近最合理吊点。

图1 1#住宅楼预制叠合板DBS01板图

3 钢丝绳容许拉力计算

预制叠合板吊装施工过程中,钢丝绳的选择是至关重要的一环。预制叠合板吊装施工通常使用塔机或其他起重吊装机械配合来进行。塔机及其他起重吊装机械的吊钩需经过钢丝绳和有效连接构件来提拉起预制叠合板,并吊送至施工作业面进行安装。

对钢丝绳的容许拉力进行简要计算,以保证钢丝绳在叠合板吊装过程中可以承受来自叠合板的拉力。以全新6×37-17.5 钢丝绳为例,钢丝绳容许拉力可按下式计算[1]

其中:[Fg]为钢丝绳的容许拉力;Fg为钢丝绳的钢丝破断拉力总和,取Fg=156.00kN;α为考虑钢丝绳之间荷载不均匀系数,α=0.85;K为钢丝绳使用安全系数,取K=7.00,经计算得[Fg]=1.89t。

已知1#装配式住宅楼单块叠合板最大重量为3.03t,采用4 根6×37-17.5 钢丝绳进行吊装时,钢丝绳承载能力完全可以满足吊装需要。

4 叠合板吊装施工时吊具选择

在装配式建筑的常规施工中,为保证预制构件吊装的平衡性,对于较小预制构件的吊装施工可采用4 根钢丝绳点式起吊。但根据装配式混凝土结构技术规程要求,吊具应根据预制构件形状、尺寸及重量等参数进行配置,吊索夹角不宜小于60°,且不应小于45°[2]。如考虑预制叠合板较大,对起吊和下降稳定性要求较高的情况下,可采用分配梁吊具进行吊装;若考虑叠合板较大、钢丝绳长度不足、吊装空间受限不得不缩短钢丝绳等情况下,需优先考虑使用矩形框状分配桁架吊具。在分配桁架吊具与叠合板形状尺寸一致的情况下,吊具与叠合板吊点相连的钢丝绳可做到垂直起吊,吊索夹角达到理想的90°(叠合板只受钢丝绳向上拉力);若分配桁架吊具与叠合板形状尺寸相差较大,则需适当延长钢丝绳长度,或更换更大的分配桁架吊具,以保证吊索夹角满足规范要求,确保施工的安全性和叠合板结构不会因吊装施工操作不当而产生裂缝及结构破坏。

5 叠合板施工吊装验算

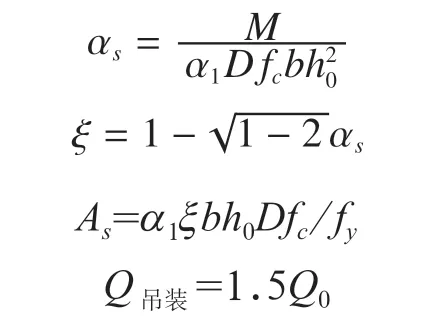

以1 号楼住宅楼典型60 厚预制叠合板DBS01为例,叠合板大小为3 200×2 060mm,板厚为60mm,混凝土强度设计值14.3N/mm2,钢筋等级HRB400,钢筋直径8mm,钢筋双向间距150mm 布置。吊装动力系数取值1.5。板跨吊点设置如图2 所示。

图2 叠合板跨吊点设置

根据两点起吊叠合板构件弯矩计算

式中:D为吊装时砼强度;fc为混凝土抗压强度设计值;αs为混凝土的计算保护层厚度;α1为截面曲率修正系数;b为矩形截面宽度;h0为截面有效高度;ξ为界限条件下截面受压区高度;fy为钢筋抗拉强度设计值。则:

Y方向(短边)As=18.98,X方向(长边)As=46.98;根据检验计算可得吊装时叠合板上下方受力满足要求。

6 吊具设计思路总结

结合上述工程实例的吊点选择、叠合板施工吊装验算分析和施工过程中吊具的选择应用,预制叠合板施工吊装吊具设计思路总结如下。

1)优先考虑矩形框状分配桁架吊具作为设计基础模板。分配桁架吊具因其自平衡能力,具备起吊平稳、叠合板吊装过程中受力均匀、叠合板吊装施工稳定易调节等优点,分配桁架吊具也是装配式建筑预制构件吊装施工中最常用的吊具之一。

2)叠合板吊点位置的计算仅适用于吊点处钢丝绳对叠合板的拉力垂直于叠合板的水平方向。如果钢丝绳与叠合板平面夹角角度并非90°,吊装施工时,钢丝绳将会对吊点位置叠合板结构产生次应力,进而改变叠合板的弯矩分布情况,这个时候合理的吊点也会发生改变,不再是距板边0.207l位置。在一栋装配式建筑预制构件深化过程中,同层预制叠合板楼板构件往往大小不一,要想同时达成合理吊点起吊与钢丝绳对预制叠合板拉力垂直于叠合板水平面的理想吊装条件,就要求吊具的钢丝绳要在保证钢丝绳连接牢固的前提下,具备可移动可调节的功能,以便钢丝绳调整至预制叠合板的合理吊点位置。

综合以上考虑,在矩形框状分配桁架吊具的基础上,对吊具进行深化设计。设计包含但不限于以下3 点:①在适宜范围内加宽分配桁架吊具框架,以此保证吊具可通过调节钢丝绳位置来适应吊装更大的预制叠合板;②增加机械滑轮,且滑轮可在吊具框架暗槽内滑动,外露部分可与钢丝绳有效连接,以此达成调节吊具钢丝绳位置便可适配不同大小叠合板吊装施工的目的;③滑轮数量可增加,以备吊装较长跨度叠合板时,需要增加额外吊点。

7 结语

装配式建筑在现代建筑施工中具有经济性高、施工便捷、节能环保等优点,且其与国家未来绿色环保的发展理念一致的情况下,全国多省出台装配式建筑政策和工作要点。这代表着装配式建筑将在施工中逐渐得到广泛的应用。本文重点对装配式建筑中叠合板吊装施工的吊点确定及吊具选择分析,并由实例总结出可调节叠合板吊具的设计思路,为建筑企业对于装配式建筑施工提供了可靠的经验。