带吸收剂存储的火电机组碳捕集系统预测控制

邱若菡, 席 涵, 吴 啸

(东南大学 大型发电装备安全运行与智能测控国家工程研究中心,南京 210096)

2020年我国燃煤电厂的二氧化碳排放量位居各行业之首,超过总排放量的1/3[1]。考虑到高参数、大容量机组大多在2000年后新建,这些机组还将继续服役很长一段时间[2],解决燃煤电厂的碳排放问题是我国实现碳中和目标的必要途径。全球碳捕集与封存研究院的报告指出,碳捕集与封存(CCS)技术可显著减少能源密集型产业的二氧化碳排放,是一种重要的缓解气候变化的手段[3]。因此,传统火力发电厂必须充分利用CCS技术,实现能源行业低碳转型[4]。

与此同时,为提高电力系统对间歇性、波动性可再生电力的消纳能力,传统火力发电厂已由基荷电源转变为用于调峰调频的灵活电源。若碳捕集系统无法适应火电厂负荷变化引起的烟气波动,并及时调整碳捕集率,满足下游CO2利用端的需求变化,将无法充分发挥其减碳作用[5]。已有学者在火电机组-碳捕集系统的联合优化调度研究中发现,根据电力系统中的可再生能源输出功率及用户负荷灵活调整碳捕集率,通过改变抽汽质量流量协调电-碳指令,可以有效提高可再生能源的消纳水平[6-7],同时也利于在波动的电、碳市场条件下获得更高的经济效益[8]。然而对碳捕集系统而言,这一做法将会使再沸器抽汽的作用由控制变量转变为扰动,影响碳捕集过程的安全高效运行。因此,在未来严格的碳监管制度下,为了保证给定的实时碳捕集水平,碳捕集系统无法提高火电机组的灵活性,甚至还成为制约系统灵活运行的不利因素[5,9]。

在碳捕集系统内布置吸收剂存储设备,在燃煤电厂发电需求较高、富液解吸能量不足时,将富液暂存在富液储罐内,并从贫液储罐中释放吸收剂以保证烟气碳捕集水平,待机组能量充足时再抽取蒸汽用于溶剂再生,这是解决上述问题的有效方法。Dowell等[5]比较了吸收剂存储、烟气排空和时变溶剂再生3种碳捕集系统的运行方式,结果发现吸收剂存储策略可以有效降低在电力需求高峰期吸收剂再生所需的蒸汽量。Zaman等[9]发现,使用吸收剂存储相比变化碳捕集率具有更低的运行成本,且在实施严格碳排放法规时具有更大的优势。Flø等[10]通过比较发现,配备吸收剂存储设备后,碳捕集系统可以在维持90%碳捕集率的同时提高发电机组灵活性。

上述研究均聚焦于配置吸收剂存储设备的碳捕集系统的优化调度,分析了吸收剂存储装备在日内小时尺度下的运行作用。尚未有文献探讨带溶剂存储的碳捕集系统的动态控制策略,实现系统对调度指令的快速灵活追踪。

目前,有关碳捕集系统灵活控制设计的研究主要集中于常规的吸收-解吸工艺流程,以适应烟气扰动、灵活调整碳捕集率及维持再沸器温度为主要任务。Lawal等[11]建立了化学吸收碳捕集系统的动态模型,并设计了相应的比例积分(PI)控制器,利用贫液质量流量控制碳捕集率、再沸器热负荷,从而控制再沸器温度,动态仿真发现碳捕集系统的吸收性能受吸收塔内溶剂-烟气的摩尔比影响较大,而再生性能主要受到再沸器热负荷的影响。Nittaya等[12]利用相对增益阵列(RGA)分析,寻求碳捕集过程控制变量和被控变量的最佳配对,并据此设计了以贫液质量流量控制再沸器温度、再沸器热负荷从而控制碳捕集率为核心的6输入6输出控制系统,但该系统调节速度较慢,需要较长的稳定时间。Chen等[13]在传统比例积分微分(PID)控制基础上增加了前馈控制和解耦技术,通过遗传算法优化了控制参数,结果表明所提方法可以快速消除烟气的扰动影响,减少调节过程中吸收-解吸过程的耦合关联。Wu等[14]为碳捕集系统设计了模型预测控制器(MPC),MPC控制相比传统PID控制具有更好的动态控制效果。

然而,配置吸收剂存储设备后,碳捕集系统的动态特性、运行需求和控制方式均发生了根本变化。由于吸收剂储罐的存在,吸收和解吸的溶剂流量出现较大差别,系统可以依靠自身结构特点实现吸收塔与解吸塔间的有效解耦。同时,系统将因更多的溶剂存量呈现更明显的惯性特点。而由于系统具有较好的灵活性储备,再沸器抽汽可被用于辅助发电机组功率调节,其对碳捕集系统的作用由操作变量转变为扰动。此外,控制系统在追踪碳捕集率指令和满足再沸器温度的同时,还需要兼顾储罐液位的波动,保证系统安全可靠运行并预留一定的灵活性储备。因此,配置吸收剂存储设备的碳捕集系统呈现新的大惯性、多扰动、多约束特征,需要为其设计新型的控制系统,在保证碳捕集系统稳定高效运行的基础上支撑燃煤发电机组的灵活运行。

为此,笔者在对带吸收剂存储的碳捕集系统动态特性分析的基础上,提出了基于吸收、解吸过程独立设计和基于系统整体集中设计的2种预测控制方法,通过在预测模型中考虑烟气和抽汽质量流量对系统性能的影响,引入前馈作用,实现对扰动的及时抑制补偿。在碳捕集率设定值追踪、烟气与抽汽质量流量扰动的动态仿真中证明所提控制方法的有效性和优越性。

1 带吸收剂存储的碳捕集系统模型

1.1 系统介绍

采用Liao等[15]基于gCCS平台建立的基于30%质量分数的乙醇胺(MEA)溶剂吸收的燃烧后碳捕集(PCC)系统动态模型,并在此基础上设计了贫液、富液存储设备模型。gCCS是英国PSE公司基于gPROMS仿真平台开发,专门用于CO2捕集、输送和存储全过程模拟的商用软件[16]。系统工作流程如图1所示:烟气自下而上进入吸收塔,与自上而下进入的贫液(低CO2载荷吸收剂)逆向接触,烟气在脱除CO2后从吸收塔顶部离开排入大气。吸收了CO2的富液(高CO2载荷吸收剂)从吸收塔底部离开并存储于富液储罐中。流入再生塔的富液质量流量由富液泵控制,其在与再生贫液换热后从上至下进入解吸塔完成CO2解吸。解吸热量由汽轮机抽汽提供。解吸后的CO2从解吸塔顶部离开进入冷却器,完成后续工艺。再生后的贫液流入贫液储罐,再通过贫液泵控制碳捕集所需的贫液质量流量,从而完成一次循环。碳捕集系统的吸收塔、解吸塔和储罐的设计参数见表1。额定工况下碳捕集系统运行参数见表2。

图1 带溶剂存储化学吸收碳捕集系统模型示意图Fig.1 Schematic diagram of the model of PCC system with solvent storage

1.2 系统动态特性分析

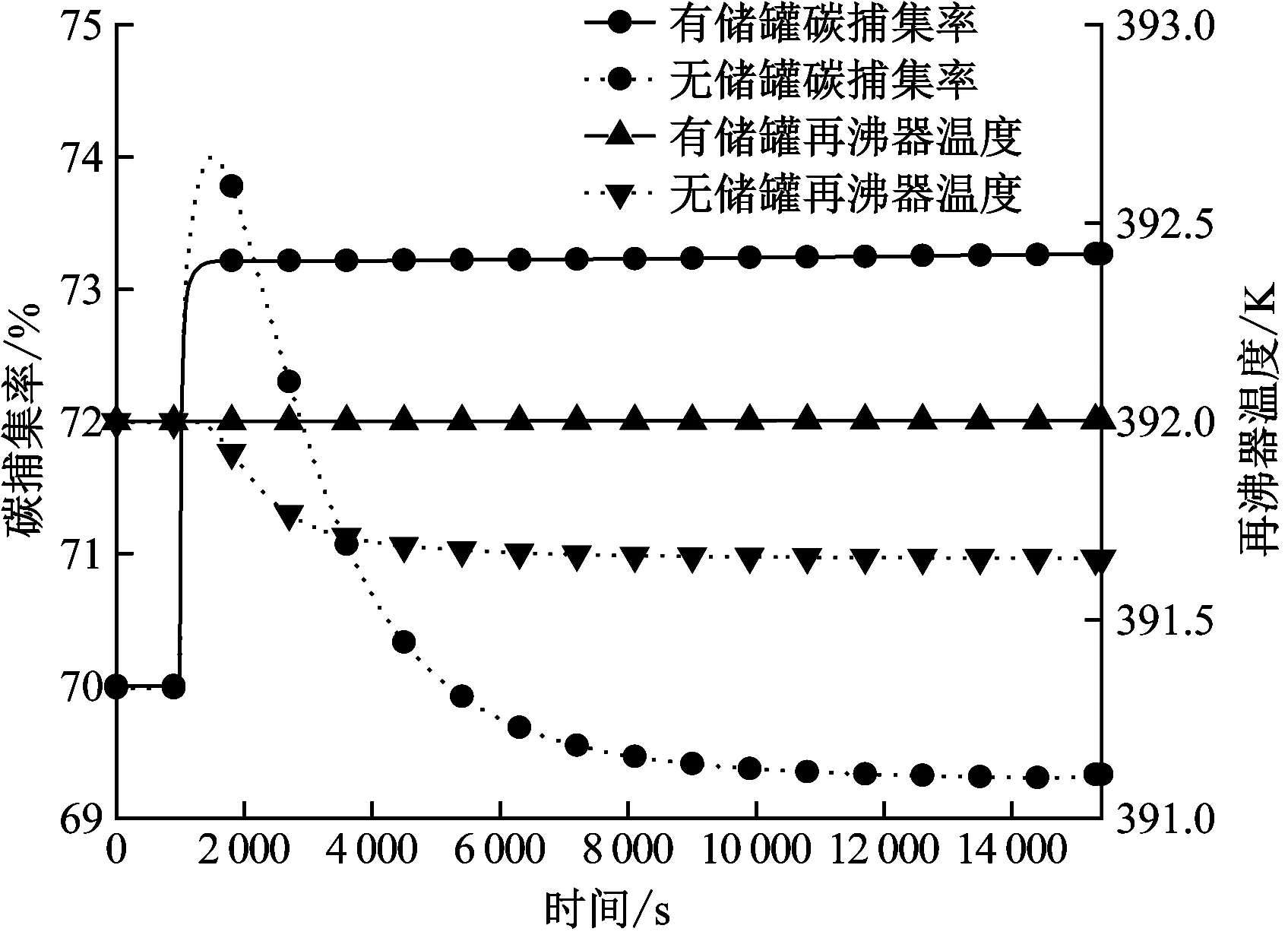

掌握系统的动态特性是控制系统设计的前提。随着可再生能源的大量接入,燃煤电站变负荷运行已成为常态。频繁的烟气波动对碳捕集率的平稳控制提出了挑战。同时,碳捕集过程中需要维持合适的再沸器温度以保证溶剂高效再生。此外,由于布置了吸收剂存储设备,在控制设计中有必要兼顾液位约束,以保证系统连续稳定运行。为此,分别对贫液、富液与再沸器抽汽质量流量进行+5%阶跃响应测试,掌握碳捕集率与再沸器温度的变化规律。此外,对于不含溶剂存储的碳捕集系统而言,为达到整体系统的水力平衡,需要保证贫液质量流量与富液质量流量一致;而带溶剂存储的碳捕集系统可以通过贫液质量流量和富液质量流量的差异调节来增强碳捕集过程的灵活性。因此,为了体现储液罐对系统动态特性的影响,同时对不含储液罐(即无储罐)的碳捕集系统进行了贫液与抽汽质量流量的阶跃响应测试,结果如图2~图4所示。碳捕集率yCL定义如下:

表1 化学吸收碳捕集系统的设计参数Tab.1 Design parameters of PCC system with solvent storage

表2 化学吸收碳捕集系统的额定工况参数Tab.2 Nominal operating parameters of PCC system with solvent storage

图2 贫液质量流量阶跃时碳捕集系统的动态响应Fig.2 Dynamic response of PCC system during the lean solvent flow rate stepping

图3 富液质量流量阶跃时碳捕集系统的动态响应Fig.3 Dynamic response of PCC system during the rich solvent flow rate stepping

图4 抽汽质量流量阶跃时碳捕集系统的动态响应Fig.4 Dynamic response of PCC system during the steam flow rate stepping

(1)

式中:qm,fg,in和qm,fg,out分别为烟气入口和出口质量流量,kg/s;win和wout分别为烟气入口和出口CO2质量分数,%;t为时间,s。

由图2可以看出,贫液质量流量增加可以在短时间内迅速提升碳捕集率。对于不含溶剂储罐的碳捕集系统,由于抽汽质量流量不变,再沸器温度会因为贫液质量流量的增加而逐渐降低,导致贫液CO2载荷逐渐增加,碳捕集率会缓慢降低到初始值附近,稳定时间约为2.5 h;而当碳捕集系统配置富液储罐后,贫液质量流量的变化并不会对再沸器温度造成影响,因而碳捕集率会随贫液质量流量的阶跃增加而快速上升并保持稳定。由图3可知,富液储罐出口质量流量阶跃增加时,再沸器温度会逐渐降低,由于贫液储罐的引入,系统存在大量的水溶剂,具有庞大的热惯性,因此再沸器温度变化对碳捕集率的影响十分缓慢,碳捕集率的稳定时间接近9 h。

由图4可知,抽汽质量流量阶跃增加使得再沸器温度逐渐上升,但由于溶剂存储增大了系统的惯性,碳捕集率的变化十分缓慢,稳定时间远大于无储罐的碳捕集系统。综合图2~图4的分析认为,溶剂储罐的引入消除了贫液质量流量对解吸过程的影响,减弱和延缓了抽汽对吸收过程的影响,基本实现了系统吸收与解吸过程间的解耦。此外,烟气质量流量变化将引起碳捕集率同步改变,而对再沸器温度的影响很小[14]。基于上述分析,可以将抽汽质量流量转移至电站侧用于调节发电功率,以提升机组的灵活性,而通过富液质量流量调节可以保证再沸器温度的稳定,从而实现CO2的高效解吸。

2 配置吸收剂存储设备的碳捕集系统控制方法

2.1 控制策略

基于上述分析,针对带吸收剂存储的碳捕集系统提出了基于吸收-解吸独立设计和基于系统整体设计的控制策略,2种控制策略均采用含有前馈作用的预测控制方法,基于预测模型预估未来系统的响应性能,提前做出调节动作,以应对系统响应缓慢、存在约束的问题,并及时处理烟气与抽汽侧扰动的影响。控制结构分别如图5和图6所示。

图5 基于分散式MPC控制的带溶剂存储化学吸收碳捕集系统Fig.5 Decentralized model predictive control of PCC system with solvent storage

动态特性分析显示,贫液质量流量对碳捕集率的影响明显,而富液质量流量对再沸器温度的影响较大。因此,在分散式控制中,吸收塔控制器利用贫液质量流量控制碳捕集率,烟气质量流量作为可测扰动;解吸塔控制器利用富液质量流量控制再沸器温度,抽汽质量流量作为可测扰动。在集中式控制中,碳捕集系统整体控制器通过贫液质量流量和富液质量流量共同调节碳捕集率和再沸器温度,烟气质量流量和抽汽质量流量作为系统的2个可测扰动。

图6 基于集中式MPC控制的带溶剂存储化学吸收碳捕集系统Fig.6 Centralized model predictive control of PCC system with solvent storage

2.2 模型预测控制

使用如式(2)所示的离散状态空间模型作为本文碳捕集系统的预测模型:

(2)

式中:k为步数,k=0,1,2,…;A0、B0、C0、D0、E0和F0为系统特性矩阵,可通过数据辨识获得;x0、u、y分别为碳捕集系统的状态量、输入变量(如贫液质量流量u1、富液质量流量u2,单位为kg/s)和输出变量(碳捕集率y1、再沸器温度y2和溶剂储罐液位y3,单位分别为%、K和m);d为可测扰动,包括吸收塔入口烟气质量流量d1和再沸器抽汽质量流量d2,单位为kg/s。

在预测模型中考虑可测扰动对系统输出的影响,等效于引入前馈作用,加快了对扰动的抑制作用。

在式(2)基础上采用增量形式的状态空间方程作为预测模型,以获得无差的跟踪效果:

(3)

其中,Δx0(k)=x0(k+1)-x0(k),由于x0(k)无法直接测量,采用卡尔曼滤波[18]进行状态估计得到;O为零矩阵;x(k)=[Δx0(k)y(k-1)]T;Iny为单位矩阵;Δu(k)=u(k+1)-u(k);Δd(k)=d(k+1)-d(k)。

定义滚动优化的目标函数J如下:

(4)

考虑到贫液质量流量和富液质量流量的大小和速率限制,以及再沸器温度和储罐液位的限制,在碳捕集系统的MPC控制器设计中设置对以上变量的约束:

(5)

式中:umax和umin分别为输入变量u的上下限;Δumax和Δumin分别为输入变量变化速率Δu的上下限;ymax和ymin分别为输出变量的上下限。

每一采样时刻,在此约束条件下优化目标函数式(4),得到最优的控制序列ΔU,并把当前时刻的控制作用施加于系统,在下一时刻进行滚动优化。

3 算例分析

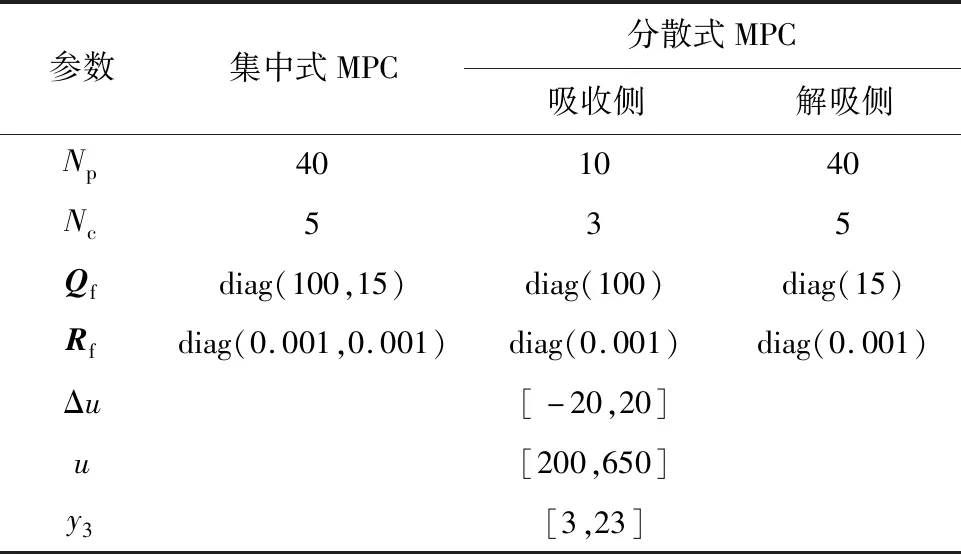

为验证所提出2种控制方法的追踪性能与抗扰性能,设计了以下2个典型场景,并与常规的PI控制方法和不考虑扰动前馈的集中式MPC控制方法进行对比。MPC参数与约束设置如表3所示。PI控制配对方式为贫液质量流量调节碳捕集率(比例系数kp1=50.30,积分系数kI1=3.27),富液质量流量维持再沸器温度(比例系数kp2=139.89,积分系数kI2=0.092)。所有控制器的采样时间均为30 s。

表3 MPC参数与约束设置Tab.3 Settings of the MPC parameters and constraints

3.1 算例1:碳捕集率追踪性能

假设初始时刻碳捕集系统在表2所示的工况点稳定运行,碳捕集率设定值在第600 s和3 600 s时分别变化至90%和50%。仿真过程中抽汽质量流量和烟气质量流量不变,控制目标为追踪碳捕集率设定值,保持再沸器温度稳定,控制效果如图7所示。分散式MPC控制、集中式MPC控制和不含扰动前馈的集中式MPC控制3种控制方法在第一和第二阶段均表现出较好的碳捕集率追踪性能,而传统的PI控制在碳捕集率上升阶段的调节速度慢于MPC控制,且在碳捕集率设定值下降较多的情况下出现了明显超调。4种控制方法均表现出了较好的再沸器温度控制效果,其中集中式MPC控制方法由于在过程中略微改变了富液质量流量,使得再沸器温度出现极小的波动。4种控制方法均可满足吸收剂储罐液位的运行约束。

(a)

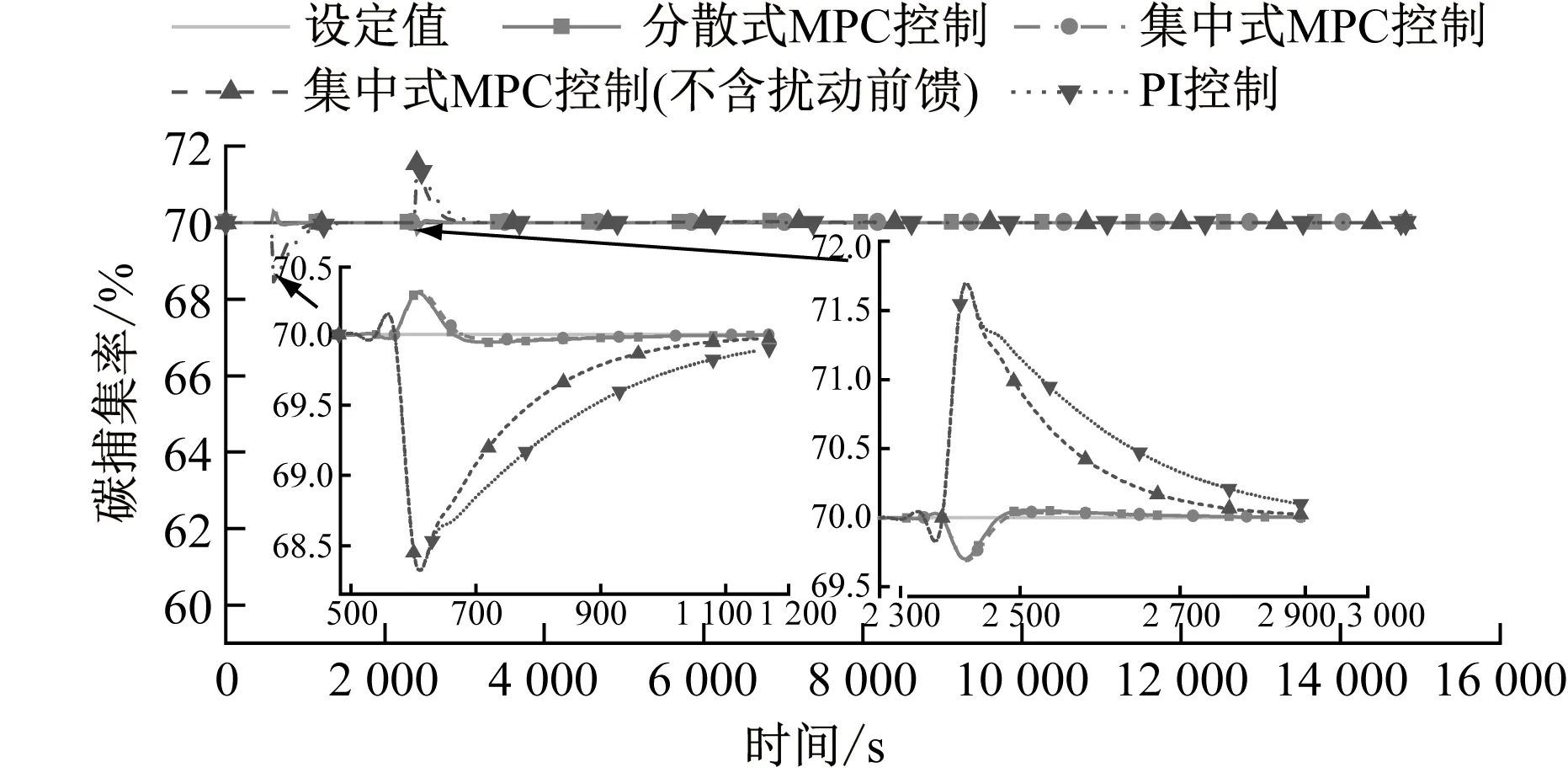

3.2 算例2:烟气和抽汽扰动的抑制性能

假设初始时刻碳捕集系统在表2所示的工况点稳定运行,在第600 s时烟气质量流量增加3%,并于第2 400 s回到初始数值;在第4 800 s抽汽质量流量增加3%,并在第6 600 s回到初始数值。仿真过程中碳捕集率和再沸器温度设定值不变,控制结果如图8所示。由于在预测模型中考虑了烟气和抽汽扰动的影响,分散式MPC控制和集中式MPC控制表现出了更优的性能,能够快速改变贫液质量流量和富液质量流量,对扰动进行补偿,从而更好地追踪碳捕集率设定值,并维持再沸器温度恒定。

采用如式(6)所示的绝对误差积分(IAE)EIAE准则对控制性能进行定量评价:

(6)

式中:e(t)为设定值与实际输出的偏差;T为仿真时间,s。

4种控制方法的IAE指标如表4所示,笔者所提2种控制方法具有明显优势。其中,基于碳捕集系统整体设计的集中式MPC由于考虑了系统多变量间的耦合关联,具有更好的控制性能。但因为吸收剂储罐大幅减弱了系统在吸收侧和解吸侧的耦合,基于分散设计的MPC也获得了近似的控制效果,且设计更加简单、计算量更小、系统可靠性更好,还可以依据吸收侧与解吸侧的不同特性设置不同的控制器参数。

(a)

表4 抗扰动性能的IAE指标对比Tab.4 IAE comparison of anti-disturbance performance

仿真结果表明,所提的2种控制方法可以快速平稳地追踪碳捕集率设定值,并能很好地抑制烟气和再沸器抽汽带来的扰动。在这2种控制方法下,带溶剂存储的碳捕集系统可以将再沸器抽汽质量流量用于辅助发电机组功率调节。

4 结 论

在深入分析系统动态特性的基础上,为带吸收剂存储的化学吸收碳捕集系统设计了基于吸收-解吸过程独立设计的分散式MPC控制和基于系统整体设计的集中式MPC控制2种控制方法。为了更好地发挥碳捕集系统利用再沸器抽汽辅助发电机组功率调节,支撑机组灵活运行的功能,所提控制方法将再沸器抽汽质量流量视为碳捕集系统的扰动而非控制变量,通过调节贫液质量流量和富液质量流量控制碳捕集率和再沸器温度。通过在预测模型中考虑烟气、抽汽对系统性能的影响,引入前馈作用,实现对扰动的及时抑制补偿。仿真结果表明,所提的2种MPC控制方法可以很好地发挥带吸收剂存储的化学吸收碳捕集系统的性能优点,有效抑制烟气与抽汽扰动影响,同时可对碳捕集率设定值进行快速追踪。与常规PI控制和不带扰动前馈设计的控制方法的对比分析证明了本文所提方法的有效性和优越性。