碳捕集电厂电碳耦合特性建模与分析

王 玮, 赵依琴, 曾德良

(华北电力大学 工业过程测控新技术与系统北京市重点实验室,北京 102206)

目前,气候变化已成为全球环境问题最紧迫的挑战之一。因人类活动而排放的CO2和其他温室气体,是导致气候变化的最主要驱动因素。2020年9月,我国明确提出2030年“碳达峰”与2060年“碳中和”目标。我国的电源结构以火力发电为主,每年电厂的排放量约占到总排放量的40%~50%。因此,降低我国发电厂的碳排放强度迫在眉睫。

碳捕集与封存技术(Carbon Capture and Storage,CCS)对于CO2减排具有重要意义。目前成熟的技术主要包括富氧燃烧技术[1]、燃烧前碳捕集技术[2]和燃烧后碳捕集技术[3-5]等。其中燃烧后CO2捕集技术(Post-combustion CO2Capture,PCC)中的化学吸收法具有脱碳效率高、可处理烟气量大等优点,国内外学者已经开展了广泛的研究。文献[6]~文献[9]提出了多种CO2捕集过程工艺流程改进方案,优化了捕集过程中各参数对系统能耗的影响,显著提升了碳捕集电厂的运行效率。文献[10]和文献[11]利用gCCS软件对碳捕集过程进行特性验证,并提出了一种碳捕集电厂的灵活控制方法。

围绕碳捕集过程的建模,刘朝霞[12]基于Aspen Plus对乙二胺法燃烧后碳捕集工艺的静、动态过程进行了模拟研究,获得了进口烟气量扰动变化对碳捕集率及各关键参数的影响特性。高建民等[13]针对某300 MW燃煤电站建立了一种新型的氨法脱碳模型,并进一步对比分析了新旧工艺的操作参数对脱碳效率、再生能耗等关键参数的影响。Lawal等[14]建立了某500 MW亚临界机组CO2捕集流程的动态模型并进行了验证,给出了增加溶剂浓度对碳捕集性能的影响,揭示了碳捕集率和发电输出的相互作用。文献[15]和文献[16]基于gPROMS仿真数据,分别利用神经网络和机器学习的方法建立了碳捕集流程的数学模型,模型预测精度可达到98%,所建模型可用于CO2捕集流程的优化运行。Harun等[17]利用所建动力学模型,进一步研究了单乙醇胺(MEA)吸收过程对烟气流速和再沸器热负荷变化的瞬态响应。

上述研究重点集中于胺法脱碳系统的静态模型改进和动态模型的建立,对于实现碳捕集电站的优化运行具有重要意义。然而,胺法脱碳中再沸器负荷依赖电站的抽汽系统,碳捕集效率与机组发电功率存在较强的耦合关系,现有研究仍缺乏对电碳耦合特性的揭示及电碳可调度区间的描述方法。因此,笔者通过机理分析法分别建立了脱碳抽汽流量与机组发电功率输出、再沸器负荷及碳捕集率的静态特性模型,基于实验数据辨识给出其动态响应尺度并揭示电碳耦合特性,给出了电碳可调度区间的描述方法,为碳捕集电厂的优化运行及灵活调度提供理论支撑。

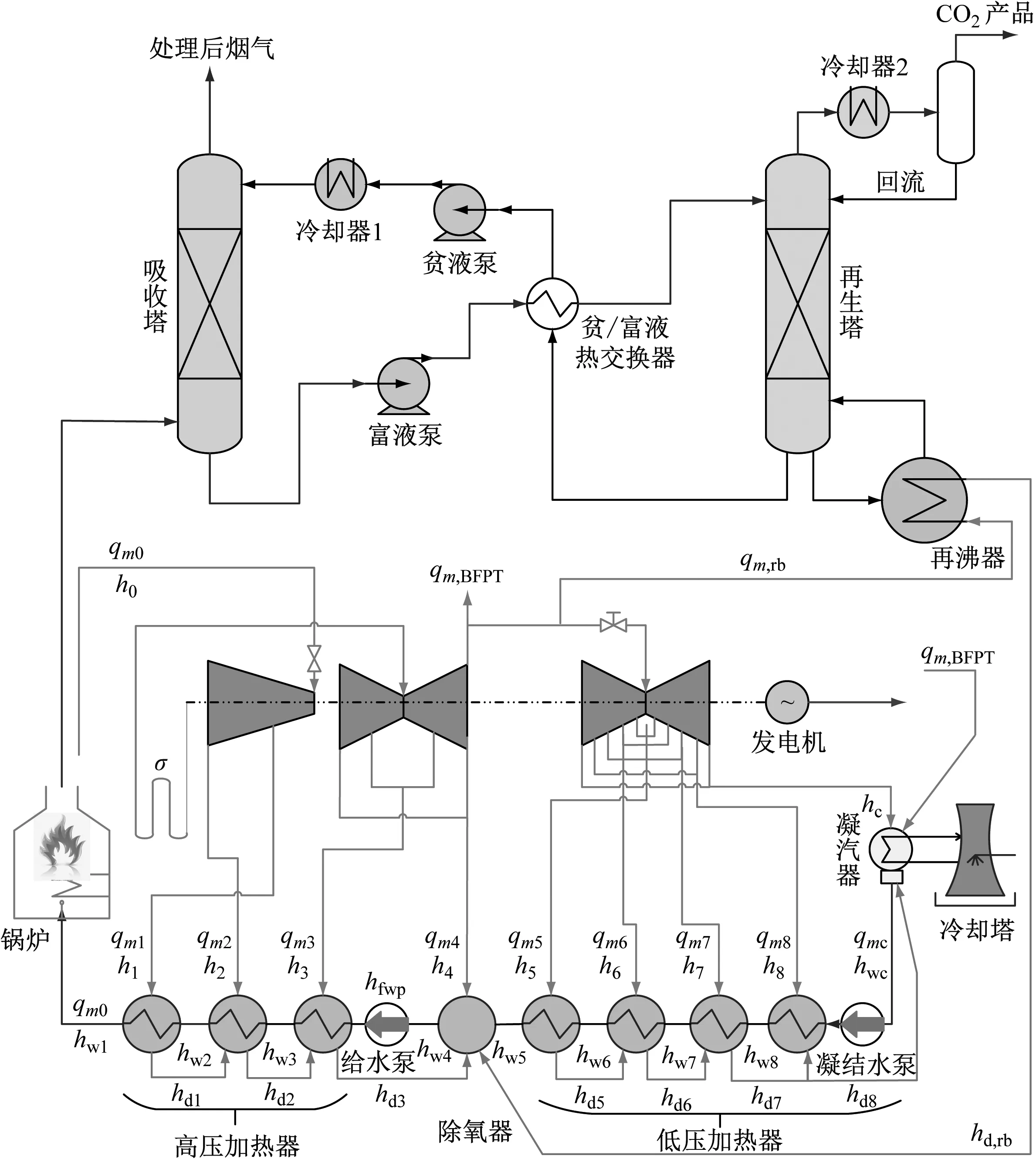

1 碳捕集电厂技术原理

胺法脱碳碳捕集电厂[8]的系统结构图如图1所示,煤粉燃烧产生的烟气从尾部烟道排出后经过脱硫、脱硝、除尘和降温后进入吸收塔,在吸收塔内与来自热交换器的贫液逆向接触,充分吸收后的烟气可直接排入大气。吸收CO2后的富液经由富液泵加压送至热交换器,对贫液进行热量回收后从再生塔顶部进入。再沸器由来自汽轮机中压缸与低压缸之间的抽汽进行加热,富液在高温条件下解析出CO2产品,抽汽换热完毕后返回回热系统(本系统中返回除氧器)。完成释放CO2后的贫液从再生塔底部排出,送到热交换器与富液进行热量交换,之后由贫液泵送回吸收塔,开始下一轮的吸收循环,实现了化学吸收剂的重复利用。

上述系统中,发电系统与脱碳系统通过脱碳抽汽流量(即再沸器供汽抽汽流量)发生耦合。一方面脱碳抽汽流量的变化会直接影响进入汽轮机低压缸做功的蒸汽流量,进而改变机组发电功率,另一方面也会直接影响碳捕集侧再沸器负荷,进而改变机组碳捕集率。

2 发电侧建模与分析

发电侧建模主要考虑脱碳抽汽流量对机组发电功率的影响特性。

2.1 静态模型

对于图1所示的碳捕集发电机组,其发电功率可表示为:

(1)

式中:P为发电功率;qm0为主蒸汽质量流量;h0为主蒸汽焓;hc为排汽焓;σ为再热焓升;qm为各级抽汽质量流量矩阵;hσ为各级抽汽做功不足矩阵;qm,rb为脱碳抽汽质量流量;qm,BFPT为给水泵汽轮机抽汽质量流量;h4为第4级抽汽焓值。

当脱碳抽汽流量发生变化时,再沸器出口疏水进入低压加热器的流量也会发生变化,进而影响回热系统的汽水分布和机组的发电功率输出。对式(1)求偏导,可得抽汽流量对发电功率的影响特性:

(2)

图1 碳捕集电厂生产流程图Fig.1 Production flow chart of carbon capture power plant

考虑机组热力系统的汽水分布方程[18]如下:

qm0τ=Aqm+qm,rbArb+Q

(3)

式中:τ为给水焓升矩阵;A为特征矩阵;Arb为脱碳抽汽疏水进入加热器的辅助特征矩阵;Q为给水泵、轴封加热器的纯热量。

(4)

(5)

(6)

式中:qi、γi、τi分别为第i级加热器的抽汽放热量、疏水放热量和给水焓升,计算方法可参考文献[18];qmi为第i级抽汽质量流量;hd,rb为再沸器疏水焓值;hwi为第i级加热器出口给水焓值。

由式(3)可得各级抽汽流量为:

qm=A-1(qm0τ-qm,rbArb-Q)

(7)

对式(7)求导,可得:

(8)

代入式(2),可得:

(9)

进而可得脱碳抽汽流量变化导致的机组发电功率变化:

(10)

式中:ΔPrb为脱碳抽汽流量变化导致的发电功率变化量;Δqm,rb为脱碳抽汽流量的变化量。

脱碳抽汽流量对机组发电功率的静态增益KDCE可表示为:

(11)

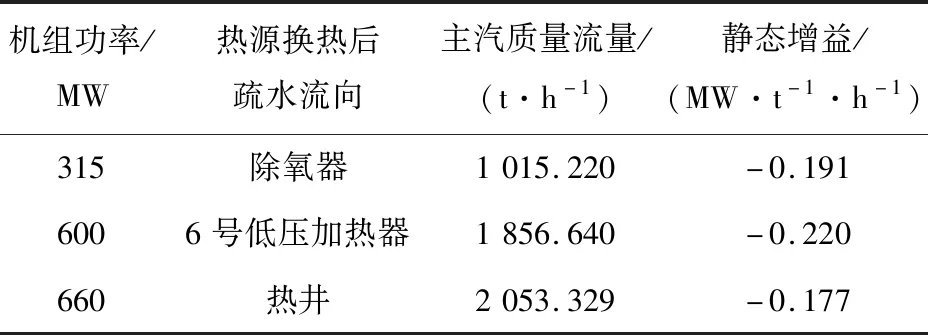

表1给出了不同等级机组在各工况下静态增益参数的计算结果。需要说明的是,脱碳抽汽流量扰动对发电功率影响的静态增益参数会因汽轮机负荷工况、脱碳抽汽疏水进入回热系统的位置等因素而有些差异。

2.2 动态模型

由2.1节可知,进入低压加热器的脱碳抽汽流量变化会影响该级及其后各级的低压加热器的汽水分布,考虑到涉及的低压加热器较多,通过机理建模获得其动态特性的方法较复杂,拟通过开环扰动试验辨识获得其动态模型。

表1 不同类型机组变工况下的静态增益计算结果Tab.1 Static gain calculation results of different types of units under variable conditions

对于图1所示的碳捕集发电机组,其脱碳抽汽流量来源于中压缸到低压缸排汽,换热后疏水返回除氧器。王琪[19]和韩岗等[20]分别对某300 MW机组、1 000 MW机组抽取中压缸到低压缸排汽作为供热热源的抽汽进行扰动试验,机组发电功率的变化曲线如图2和图3所示。

(a) 四抽流量扰动输入对比

上述曲线均呈单调衰减趋势,与一阶系统的响应特性较为一致。对上述曲线进行一阶系统辨识,获得脱碳抽汽流量对机组出力影响的增量模型:

(12)

式中:TDCE为时间常数。

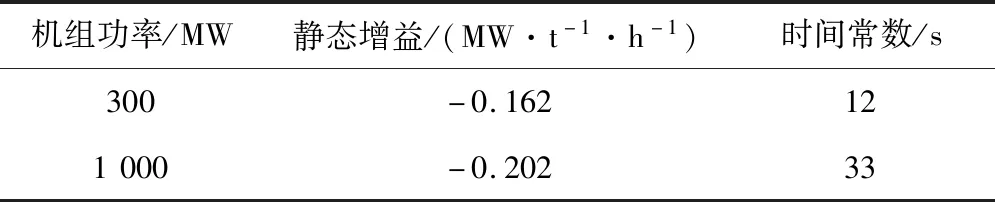

采用最小二乘法对上述模型中的2个未知参数进行求解并拟合,求解结果见表2,各组拟合曲线与原曲线的对比见图2和图3,可以看出模型具有较好的拟合特性。

(a) 四抽流量扰动输入对比

表2 模型参数辨识结果Tab.2 Parameters identification results

综上所述,可考虑用上述模型替代现场扰动试验,但需要确定时间常数和静态增益2个参数。对于时间常数,由表2可知,其值一般约为15~30 s,考虑其值时间尺度跨度不大,且实际过程中控制器整定会自动适应这个量级的误差,其值在上述范围内选择即可,而对于静态增益,可直接利用式(11)计算获得。

3 碳捕集侧建模与分析

碳捕集侧建模主要考虑脱碳抽汽流量对再沸器负荷及碳捕集率的影响特性。

3.1 脱碳抽汽流量对再沸器负荷的影响特性

再沸器热负荷是指再沸器在单位时间内冷热流体所交换的热量,忽略热损失,则:

(13)

式中:Q为再沸器负荷;qm,MEA为MEA的质量流量;cp,MEA为MEA的比定压热容;tMEA,out为MEA的出口温度,即再沸器温度;tMEA,in为MEA的入口温度;hrb为脱碳抽汽焓值;cp为疏水的比定压热容;ts为疏水饱和温度。

其中,

ts=tMEA,out+δt

(14)

式中:δt为再沸器换热端差。

在碳捕集系统中,一般利用脱碳抽汽将富液温度加热到390 K左右,以保证CO2的最优析出,当脱碳抽汽流量发生变化时,为保证CO2解析的正常进行,通常会维持再沸器温度,而通过改变富液流量来改变再沸器负荷。考虑脱碳抽汽流量变化时再沸器换热端差变化不大,由式(14)可知疏水饱和温度变化不大,因此式(13)中再沸器负荷可认为仅受脱碳抽汽流量的影响,即:

ΔQ=KrbΔqm,rb

(15)

Krb=hrb-cpts

(16)

式中:ΔQ为再沸器负荷的变化量。

考虑到再沸器内也为非接触式换热,其换热过程与加热器换热过程基本一致,因此脱碳抽汽流量对再沸器负荷影响的动态特性也可采用式(12)所述的模型结构,时间常数也大致相同。

3.2 再沸器负荷对碳捕集率的影响特性

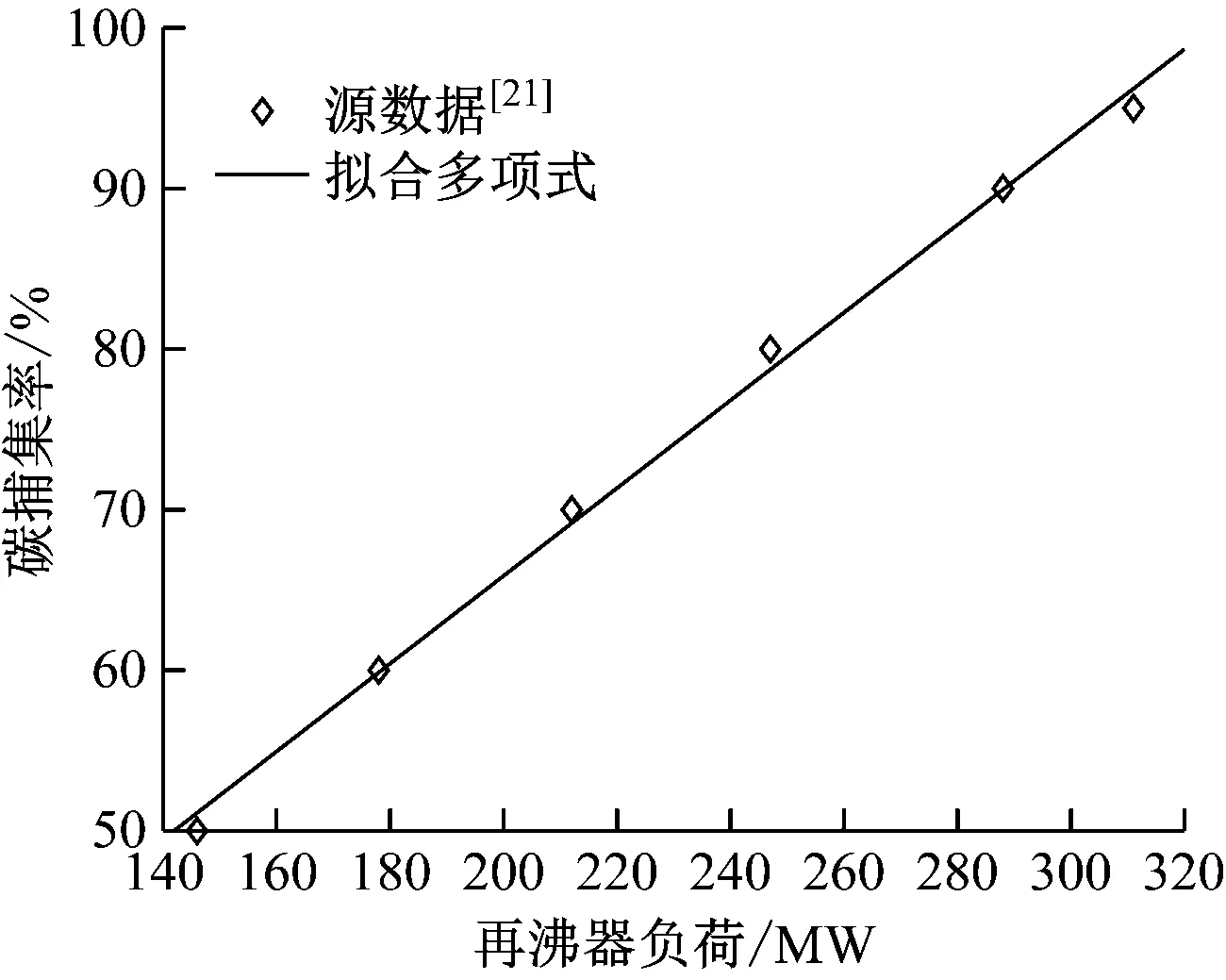

在确定的烟气流量及边界条件下,再沸器负荷升高,会有更多的CO2从富液中解析出来,使碳捕集率升高。图4给出了某300 MW机组再沸器负荷与碳捕集率的静态对应关系[21],可用一阶多项式来描述:

η=KCCQ+η0

(17)

式中:η为碳捕集率;KCC为再沸器负荷扰动对碳捕集率的影响增益;η0为拟合常数。

图4 再沸器负荷与碳捕集率的关系Fig.4 Relationship between reboiler load and CO2 capture rate

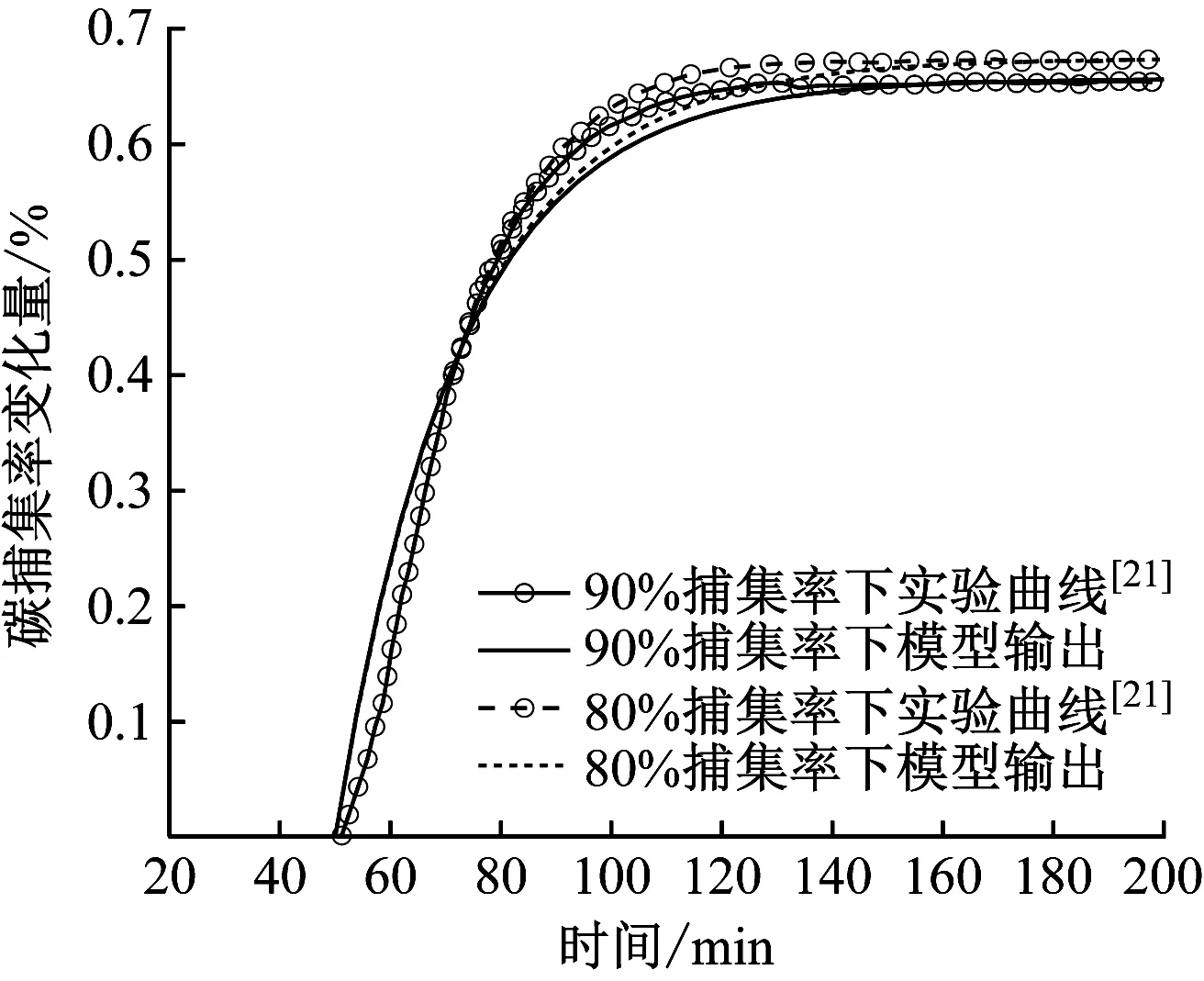

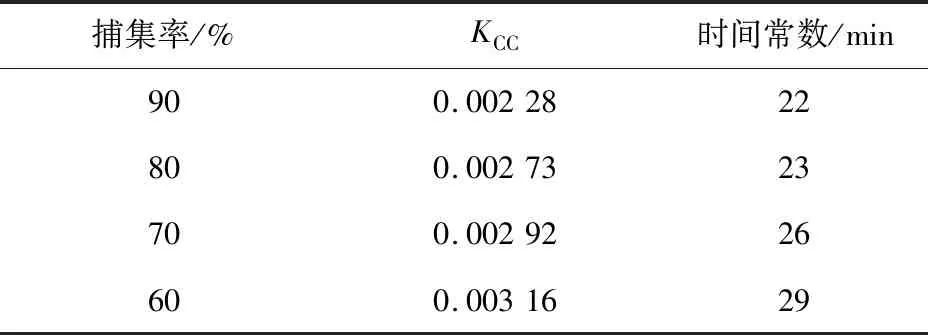

文献[21]给出了某300 MW机组再沸器负荷对碳捕集率的开环扰动特性。数据显示,再沸器负荷发生阶跃变化时,碳捕集率的动态响应呈现单调衰减趋势,即其增量模型也为一阶系统模型。对其结构参数进行拟合,拟合曲线如图5所示,不同工况下的开环增益(KCC)及时间常数辨识结果见表3。由表3可知,碳捕集率对再沸器负荷扰动的响应时间尺度较长,约为30 min。

图5 某300 MW机组再沸器负荷对碳捕集率的开环扰动特性Fig.5 Open loop disturbance characteristics of reboiler load on carbon capture rate of a 300 MW unit

表3 再沸器负荷对碳捕集率影响特性模型参数辨识结果Tab.3 Identification results of carbon capture rate model parameters influenced by reboiler load

4 电碳耦合特性与可调度区间

由前文分析可知,脱碳抽汽流量对发电功率的影响特性时间迅速(约为30 s),而其对碳捕集率的影响特性时间延迟较长(约为30 min)。因此,对于碳捕集电厂,可通过电碳协调调度提升其运行灵活性。考虑发电功率和碳捕集率通过脱碳抽汽流量发生耦合关系,可基于他们之间的静态对应关系,建立电碳的可调度区间。

4.1 电碳耦合特性

假设贫液流量保持不变,综合第2节、第3节中建立的静态对应关系,联合式(10)、式(11)、式(13)、式(15)和式(17)可得碳捕集率如下:

(18)

式中:P0为无脱碳抽汽时的机组发电功率输出。

式(18)描述了碳捕集电厂在不同烟气质量流量工况(等价于汽轮机负荷工况)下碳捕集量与实发功率之间的关系。

4.2 最小凝汽工况约束

为保证安全运行,火电机组需维持进入低压缸的蒸汽流量不低于一定限值,因此汽轮机设计厂商一般会提供不同汽轮机负荷下的最大抽汽流量限值,其关系可用直线进行拟合。

根据质量守恒定律,进入汽轮机低压缸的最小排汽流量qm,LP可表示为:

(19)

联合式(1)、式(3)和式(19),可得不同最大抽汽流量限值工况下的发电负荷,进而由式(18)可得其对应的碳捕集率。

4.3 电碳可调度区间

综合第4.1节和第4.2节可获得电碳的可调度区间,具体计算和绘制过程如下:

(1) 根据式(11)、式(16)和图4,分别计算获得KDCE、Krb和KCC。

(2) 根据所处汽轮机负荷工况下的最大抽汽流量,利用式(10)计算当前工况下的发电功率。

(3) 根据式(18)计算当前汽轮机负荷下不同发电负荷对应的碳捕集率。

(4) 重复步骤(1)~步骤(3)可得不同汽轮机负荷工况下的电碳对应关系。

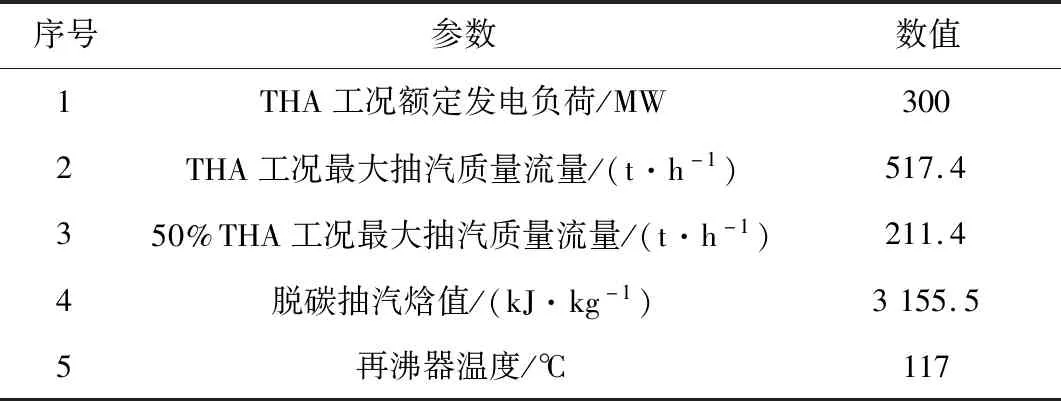

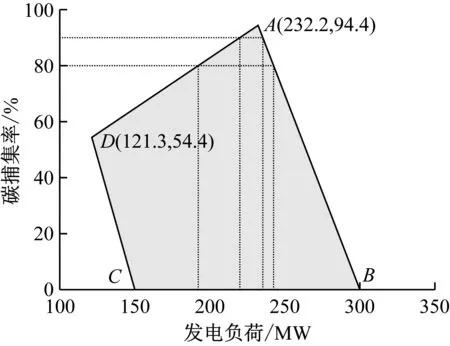

某300 MW机组的关键运行参数如表4所示,其中THA工况为热耗率验收工况,由上述步骤可得其电碳可调度区间,如图6所示。

表4 某300 MW机组的关键参数Tab.4 Key parameters of a 300 MW unit

图6 某300 MW机组电碳可调度区间Fig.6 Electric carbon schedulable interval of a 300 MW unit

图6中,线段AB表示机组在汽轮机额定负荷下的电碳关系曲线,其中A点表示机组处于最大抽汽工况,即该点的碳捕集率为机组当前负荷下的最大可达碳捕集率;线段DC表示机组在汽轮机50%负荷下的电碳关系曲线,其中D点表示机组处于最大抽汽工况。

根据图6中的数据,进一步拟合可得线段AB、AD表达式为:

线段ABη=-1.391P+417.3

(20)

线段ADη=0.361P+10.59

(21)

将不同碳捕集率带入式(20)、式(21)中可得碳捕集电厂在不同碳捕集率需求下可达的最大、最小发电负荷以及最小汽轮机负荷率,如表5所示。

表5 不同碳捕集率下机组发电负荷上、下限值及最小汽轮机负荷率Tab.5 The upper and lower limits of generating load and the minimum turbine load rate under different carbon capture rates

由表5可知,碳捕集率可调范围与汽轮机负荷密切相关,负荷率越高,可调范围越大。考虑到碳捕集电厂通常要求碳捕集率需达到80%~90%[22],由表5可知,该300 MW机组的发电负荷需维持在192.3~235.3 MW,其汽轮机负荷率不应低于83.3%。

5 结 论

(1) 对碳捕集电厂发电侧和碳捕集侧进行建模与分析,分别建立了脱碳抽汽流量对机组发电出力的静态特性模型及脱碳抽汽与再沸器负荷之间的动态特性模型。得出两者动态模型皆可辨识为一阶惯性环节,验证可得该模型有较好的拟合效果。

(2) 贫液流量不变的情况下,脱碳抽汽流量变化会影响碳捕集率,同时由于进入低压缸的蒸汽量变化,发电负荷也会随之改变,电碳之间存在耦合关系。根据所建立的发电侧与碳捕集侧模型,考虑机组最小凝汽流量,得出发电负荷与碳捕集量之间的关系,可得碳捕集机组的电碳可调度区间。

(3) 以某300 MW机组为例,其碳捕集率可调范围与机组所处汽轮机负荷密切相关,负荷率越高,可调范围越大。为使机组的碳捕集率不低于80%,其汽轮机负荷率不应低于83.3%。