X70管线钢在不同温度的钦州强酸性砖红壤模拟液中的电化学腐蚀行为

李岩,李家明,*,蔡成翔,陆清杰,李茂鹏,周雄,王一程

(1.北部湾大学石油与化工学院,广西 钦州 535011;2.北部湾近海海洋工程装备与技术重点实验室,广西 钦州 535011;3.广西东油沥青有限公司,广西 钦州 535000;4.中国石油广西石化公司,广西 钦州 535000)

X70钢是一种高强度低合金钢,由于强度高、韧性好,因此被广泛应用于石油、天然气的长距离输送领域[1-2]。我国西气东输工程、中缅天然气管道全程采用X70管线钢,因此研究X70管线钢的耐腐蚀性能对于延长其使用寿命,维持安全运营,具有重要意义。我国土壤资源丰富,类型繁多,不同地区的土壤在理化性质上差异很大[3-4],研究土壤的理化性质对X70管线钢腐蚀行为的影响具有现实意义[5-6]。

杨霜等[7]研究了X80管线钢在不同温度酸性红壤中的腐蚀行为,结果表明环境温度对X80钢在红壤中的腐蚀影响显著,随着温度的升高,土壤电阻和电荷转移电阻均呈减小趋势,腐蚀速率增大。王冠夫等[8]研究了温度对X70钢在高pH溶液中钝化膜性能和电化学腐蚀行为的影响,发现随着温度升高,X70管线钢的点蚀电位降低,维钝电流密度和钝化膜的极化电阻减小,但钝化膜缺陷密度增大,膜厚减小,腐蚀倾向增大。王丹等[9]研究了X70钢在成都土壤模拟溶液中的电化学腐蚀行为,结果表明温度、和pH都对X70管线钢在成都土壤模拟溶液中的腐蚀电流密度影响较大:随着温度升高,X70钢的腐蚀电流密度呈现先增大后减小的趋势;随着质量分数的增大,腐蚀速率的变化规律不明显,呈现先增大后减小、再增大再减小的趋势;在不同 pH条件下,腐蚀速率随着 pH的升高呈现逐渐降低的趋势,腐蚀现象逐渐减弱。张亮等[10]研究了温度、溶解氧、pH等环境因素对X70管线钢在库尔勒土壤模拟溶液中电化学行为的影响。结果表明:温度、溶解氧和pH都对X70管线钢在模拟溶液中的腐蚀电流密度影响较大;溶解氧对X70管线钢在模拟溶液中的腐蚀电流密度影响最大;在低温缺氧的弱酸性环境下,X70管线钢在模拟溶液中的腐蚀程度小,应力腐蚀开裂敏感性大。但是对于X70管线钢的研究大多数都集中在弱酸性或碱性土壤中温度变化对腐蚀行为的影响,而强酸性土壤环境下温度对 70管线钢耐蚀性影响的研究鲜见报道。北部湾钦州自由贸易区的土壤以砖红壤为主,属于强酸性土壤,该区域埋地油气管道建设发展迅速,西气东输二线、中缅油气管线等重要管线都贯穿此区域。因此,探究不同温度的强酸性砖红壤对X70管线钢耐腐蚀性能的影响日益重要而迫切。

为了研究X70管线钢在不同温度下强酸性砖红壤中的电化学腐蚀行为,本文以中缅天然气X70管线钢为研究对象,选取钦州强酸性砖红壤模拟溶液作为腐蚀介质,在一定pH下调节温度,探索X70管线钢在不同温度的钦州强酸性砖红壤模拟溶液中的电化学腐蚀规律及腐蚀机理,以期为中缅天然气管道钦州支线段在钦州地区的腐蚀行为积累实验数据,也为X70管线钢在不同环境中的应用提供基础实验数据。

1 实验

1.1 材料及土壤模拟溶液的配制

试验用钢为中缅天然气钦州支线管道公司提供的 X70管线钢,其主要合金成分(以质量分数表示)为:C≤0.160%,Si≤0.450%,Mn≤1.700%,P≤0.020%,S≤0.010%,V≤0.060%,Nb≤0.050%,Ti≤0.060%。钦州强酸性砖红壤取自中缅天然气埋地管道周边,经过筛、粉碎、研磨及烘干处理后得到试验土壤,如图1所示。按照土壤与去离子水的质量比为1∶1配制溶液,使用离子色谱仪、pH检测仪等仪器检测土壤溶液的主要理化性质[11],再依据测定的离子浓度含量配制土壤模拟液来代替实际土壤溶液,模拟液的化学成分为:Na+1.164 g/L,Ca2+1.059 g/L,Mg2+0.166 g/L,Cl−0.450 g/L,调节模拟液的pH为4.3,用恒温水浴锅将土壤模拟液的温度分别控制在30、40、50、60和70 ℃。

图1 经过筛、粉碎、研磨、烘干处理后的钦州强酸性砖红壤Figure 1 Qinzhou’s strongly acidic latosol after sieving, crushing, grinding, and drying

1.2 电化学试验

电化学测试使用德国生产的Zahner电化学工作站,三电极体系中工作电极为X70管线钢,辅助电极为铂片电极,参比电极为饱和甘汞电极(SCE)。用锯床将X70管线钢切割成尺寸为40 mm × 20 mm × 5 mm的工作电极,用铜导线穿引连接电极,留出20 mm × 5 mm的一面作为工作面(面积1 cm2),其他5个面用环氧树脂封装,静置风干24 h,利用60目至2 000目的耐水砂纸对电极工作面逐级打磨,清洗及烘干后备用。测试时先在−1.3 V电压下预极化3 min,待电化学测试系统静止30 min,接着进行开路电位测试,直至获取稳定的电位,再进行电化学阻抗谱和动电位极化曲线测试,前者的频率范围为1.0 MHz至0.1 Hz,振幅为10 mV,后者的电位范围为−0.25 ~ 0.25 V,扫描速率为0.5 mV/s。由于埋地油气管道在土壤中存在吸氧腐蚀,因此电化学测试时不进行除氧处理。

1.3 浸泡失重试验及腐蚀产物的物相表征

将X70管线钢切割成40 mm × 20 mm × 5 mm的钢片,再对钢片的6个表面依次用60目至2 000目的耐水砂纸进行打磨,用无水乙醇清洗吹干后用电子天平称量钢片的质量(记为m0),然后放在pH为4.3的不同温度的钦州强酸性砖红壤模拟溶液中浸泡142 d,使用数码相机拍下钢片表面的腐蚀形貌,用除锈剂去掉钢片表面的腐蚀产物,称量腐蚀后钢片的质量(记为m1),以游标卡尺测量钢片的长、宽、高,设置3组平行试验,取其平均值,并按式(1)计算钢片的腐蚀速率vcorr。

其中A为钢片的表面积,t为浸泡时间。

用离心机将腐蚀产物与溶液分离,烘干腐蚀产物,之后在德国Bruker D8 Advance X射线衍射仪(XRD)上进行分析,条件如下:电压40 V,电流40 A,2θ范围10° ~ 80°。

2 结果与讨论

2.1 电化学阻抗谱分析

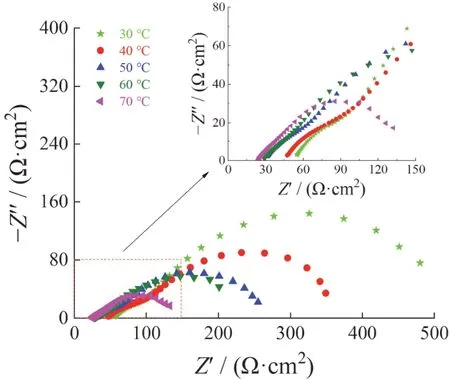

图2为pH = 4.3时,温度从30 ℃升高到70 ℃的过程中X70管线钢在钦州强酸性砖红壤模拟溶液中的Nyquist谱图。它们均由一小一大2个容抗弧组成,并不是半圆,这种现象被称为弥散效应[12],与X70管线钢电极表面的不均匀性、电极表面存在吸附层及模拟溶液导电性差有关。试验过程中发现X70管线钢工作面变成了黑灰色,表明X70管线钢电极工作表面发生了电化学反应,生成了腐蚀产物膜,这与阻抗谱中出现的高频段容抗弧正好吻合,高频容抗弧阻抗可反映腐蚀产物膜的电阻;中低频容抗弧阻抗所反映的是电化学腐蚀动力学参数,与电荷转移电阻、双电层电容等有关[13],容抗弧半径越大,电化学过程受到的阻力就越大。随着温度的升高,中低频容抗弧半径减小,说明电化学阻力变小,腐蚀速率增大,X70管线钢的耐蚀性越来越差[14]。

图2 X70管线钢在不同温度的钦州强酸性砖红壤模拟溶液中的Nyquist谱图Figure 2 Nyquist plots of X70 pipeline steel in simulated solution of Qinzhou’s strongly acidic latosol at different temperatures

由图3a可知,当温度从30 ℃升高到70 ℃时,阻抗模值逐渐减小。而低频阻抗模值代表极化电阻与溶液电阻之和,可见X70管线钢在整个腐蚀过程中的总电阻逐渐减小,腐蚀速率在增大。至于高频阻抗模值,代表了溶液电阻,其逐渐减小说明模拟溶液的电阻逐渐减小,这意味着溶液中活性离子的运动加快,溶液电导率将减小,导致溶液导电性增强。由图3b可知,当温度从30 ℃升高到70 ℃时,相位角θ均大于零,存在2个峰值,其中低频区峰值很明显,另一个在中高频区。Bode相位角−频率图中出现的峰值与Nyquist谱图上2个容抗弧相对应[15],说明X70管线钢在不断溶解,而前文也提到测试结束后可以观察到X70管线钢电极工作面上附着有黑色的腐蚀产物。

图3 X70管线钢在不同温度的钦州强酸性砖红壤模拟溶液中的Bode模值图(a)与相位角图(b)Figure 3 Bode magnitude plots (a) and phase angle plots (b) for X70 pipeline steel in simulated solution of Qinzhou’s strongly acidic latosol at different temperatures

采用如图4所示的等效电路对电化学阻抗谱进行拟合,结果见表1。其中Rs表示X70管线钢到饱和甘汞电极之间的溶液电阻;Q为常相位角元件,因为电极表面可能存在粗糙、能量耗散等问题,双电层电容C存在弥散效应,所以用Q替代C,Qc为X70管线钢表面腐蚀产物膜电容,Qdl为X70管线钢表面到溶液两相之间的双电层电容;Rc为X70管线钢表面腐蚀产物膜电阻;Rct为电化学反应过程的电荷转移电阻,表示X70管线钢溶解反应的阻力,即Rct越大,X70管线钢的溶解越慢。极化电阻Rp=Rct+Rc,可以表征X70管线钢的腐蚀速率,即Rp越大,腐蚀速率越小[16]。

图4 X70管线钢在不同温度的钦州强酸性砖红壤模拟溶液中的等效电路Figure 4 Equivalent circuit for X70 pipeline steel in simulated solution of Qinzhou’s strongly acidic latosol at different temperatures

表1 EIS谱图的拟合数据Table 1 Fitting data of EIS plots

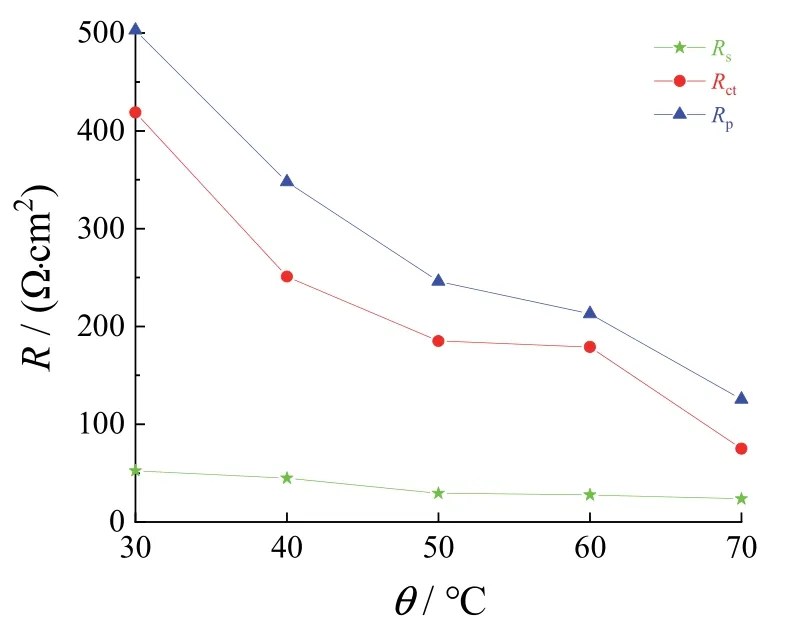

由图5可知,Rs、Rct和Rp均随温度的升高呈明显减小的趋势,说明腐蚀反应阻力随温度升高而越来越小。当温度为70 ℃时,Rp最小,腐蚀速率最大。由图6可知,Qdl随温度的升高逐渐变大。Qdl受X70管线钢电极表面积以及表面粗糙度的影响。可以认为,Qdl越大表示X70管线钢的腐蚀越严重,表面越粗糙。

图5 溶液电阻、电荷转移电阻和极化电阻随温度的变化Figure 5 Solution resistance, charge transfer resistance,and polarization resistance as a function of temperature

图6 双电层电容随温度的变化Figure 6 Electric double layer capacitance as a function of temperature

综上所述,温度的升高加快了强酸性砖红壤模拟溶液中活性离子的运动速率,加大了溶液中溶解氧气的浓度,促进了电化学反应进行,导致X70管线钢腐蚀加剧,70 ℃时腐蚀最严重。

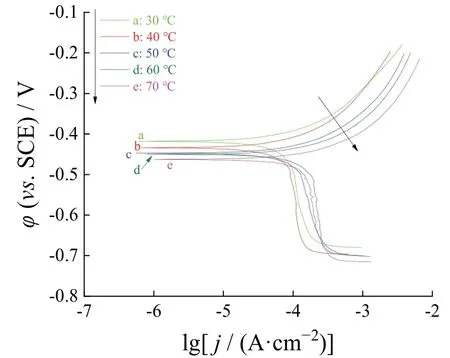

2.2 动电位极化曲线分析

由图7可知,随着溶液温度从30 ℃升高到70 ℃,阳极极化曲线只有非常明显的活化溶解区,无任何钝化迹象,说明X70管线钢在测试温度范围内的钦州强酸性砖红壤模拟溶液中仅发生阳极活化溶解腐蚀[17]。当溶液含有溶解氧时,阴极极化曲线电位最负的区域均出现了极限扩散电流,说明阴极上存在氧的还原反应,发生氧去极化腐蚀,溶解氧控制着腐蚀的阴极过程。又由于模拟溶液呈酸性,在极化过程中发现电极附近有氢气泡析出,说明阴极过程还存在氢的去极化还原反应,发生氢去极化腐蚀。随着模拟溶液温度的升高,阳极极化曲线和阴极极化曲线整体向负电位方向移动,说明温度的升高加速了阳极反应和阴极反应过程。

图7 X70管线钢在不同温度的钦州强酸性砖红壤模拟溶液中的动电位极化曲线Figure 7 Potentiodynamic polarization curves for X70 pipeline steel in simulated solution of Qinzhou’s strongly acidic latosol at different temperatures

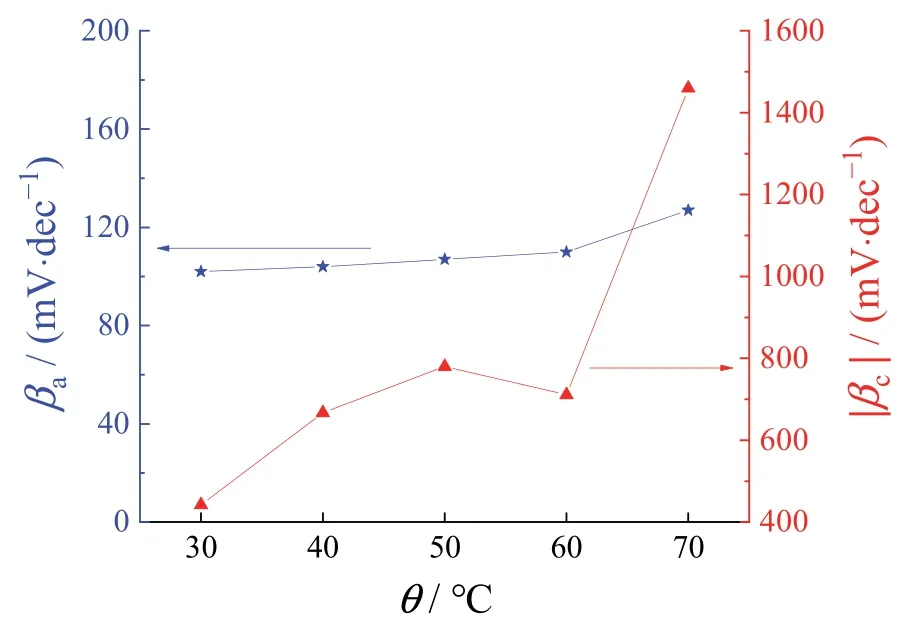

使用Zahner Analysis软件,以Tafel直线外推法拟合出极化曲线的数据。图8给出了X70管线钢在模拟溶液中阳极极化曲线和阴极极化曲线的Tafel斜率(分别表示为βa和βc)与温度的拟合关系,斜率的大小能够反映出温度对电极反应的影响程度。由图8可知,随着溶液温度从30 ℃升高到70 ℃,βa逐渐变大,说明阳极反应速率一直在变大,但因斜率增幅不大,故阳极反应机理并未发生改变;而βc除了温度为60 ℃时有小幅变小之外,其他温度下的变化趋势总体是逐渐变大的,尤其是70 ℃时增幅较大,说明阴极反应速率一直在变大,阴极极化过程很活跃。从整体来看,|βc| >>βa,说明溶液温度变化时,对于X70管线钢腐蚀的受影响程度来说,阴极反应大于阳极反应,温度的升高会加快X70管线钢的电极反应过程[18],阴极控制占了主导,而电化学控制表现得越来越不明显。

图8 阳极 Tafel斜率(βa)和阴极 Tafel斜率(|βc|)随温度的变化Figure 8 Anodic Tafel slope (βa) and cathodic Tafel slope(|βc|) as a function of temperature

由图9可知,随着溶液温度从30 ℃升高到70 ℃,腐蚀电位(ϕcorr)越来越负。ϕcorr能够反映出金属发生腐蚀的倾向性,ϕcorr越负表示金属越倾向于发生腐蚀[19]。由此可见,溶液温度越高,X70管线钢在砖红壤模拟溶液中越容易被腐蚀。

图9 X70管线钢在不同温度的钦州强酸性砖红壤模拟溶液中的腐蚀电位Figure 9 Corrosion potential of X70 pipeline steel in simulated solution of Qinzhou’s strongly acidic latosol at different temperatures

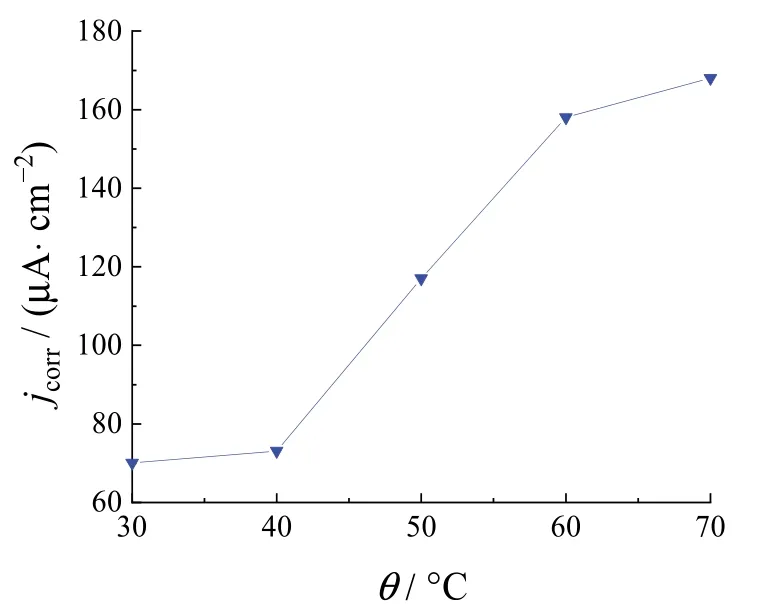

从图10中可看出,随着溶液温度的升高,腐蚀电流密度(jcorr)在总体上变得越来越大,70 ℃时jcorr最大。jcorr可以表示金属的腐蚀速率,jcorr越大则金属的腐蚀速率越大。由此可见,温度对X70管线钢电化学腐蚀行为的影响很明显。随着温度的升高,砖红壤模拟溶液中活性离子的扩散速率变大,导致溶液的电导率增大[20],加快了X70管线钢的腐蚀,这与电化学阻抗谱的分析结果一致。

图10 X70管线钢在不同温度的钦州强酸性砖红壤模拟溶液中的腐蚀电流密度Figure 10 Corrosion current density of X70 pipeline steel in simulated solution of Qinzhou’s strongly acidic latosol at different temperatures

2.3 腐蚀形貌分析

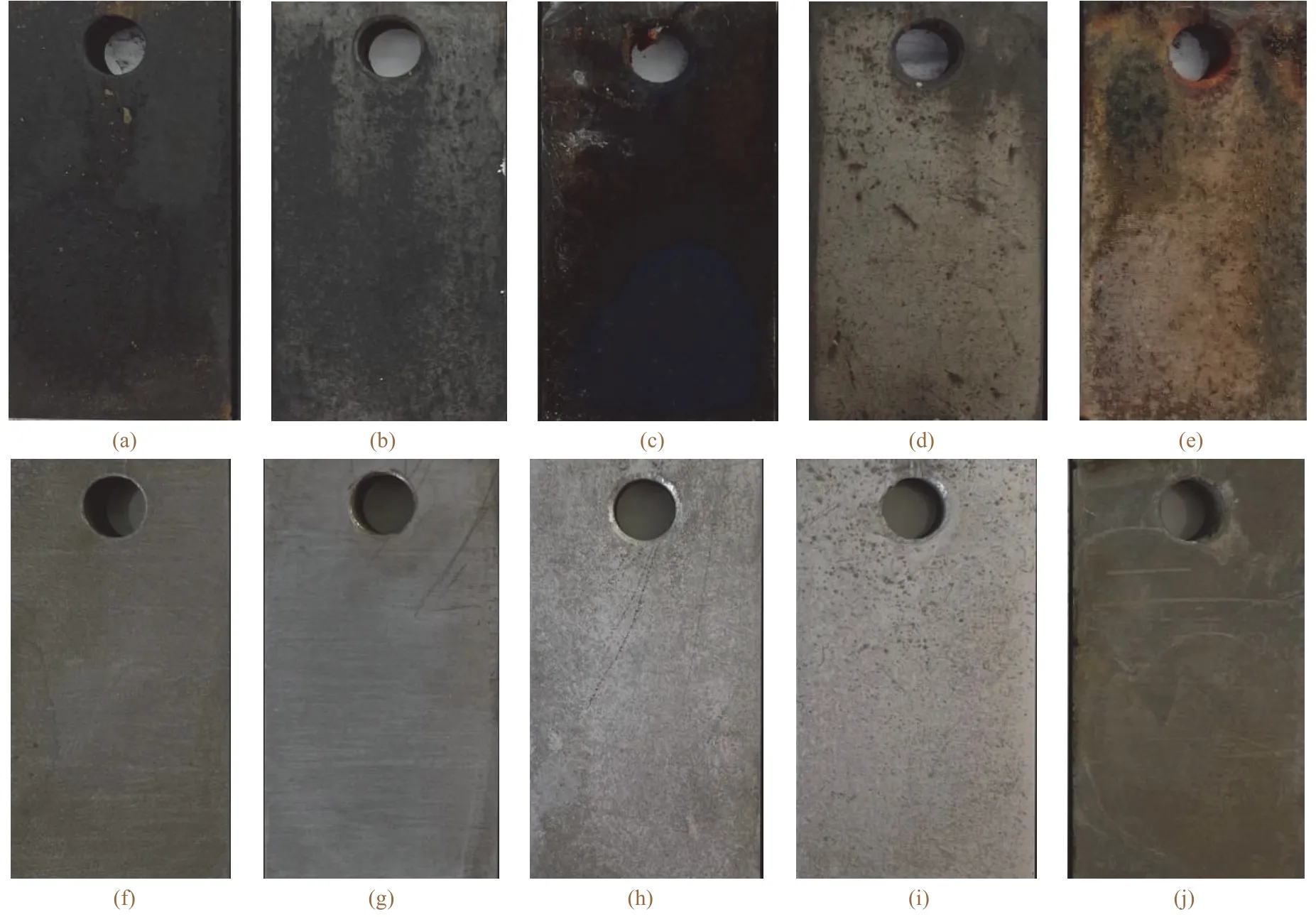

由图11a至图11e可知,每块钢片6个表面全部发生了腐蚀。由于腐蚀产物附着力小,大部分掉到溶液中,还有少部分粘在试剂瓶内壁,因此除了在温度为50 ℃和70 ℃条件下浸泡的钢片表面能看见黑色或黄褐色的锈层外,其他温度下的钢片表层附着物均已脱落,在钢片上看不见锈层。由图11f至图11j可知,温度为30 ℃时,腐蚀后的钢片表面较光滑,而随着温度逐渐升高,表面变得越来越粗糙,直到70 ℃时,钢片左边缘出现几处不明显的缺漏,腐蚀最严重。称重结果显示随着温度升高,腐蚀产物增多,30 ℃时腐蚀最轻,70 ℃时腐蚀最严重。

图11 X70管线钢在不同温度(从左到右依次为30、40、50、60和70 ℃)的钦州强酸性砖红壤模拟溶液中浸泡142 d后未去除(a–e)和去除(f–j)腐蚀产物时的表面状态Figure 11 Surface states of X70 pipeline steel immersed in simulated solution of Qinzhou’s strongly acidic latosol at different temperatures (from left to right: 30, 40, 50, 60, and 70 ℃) for 142 days before (a–e) and after (f–j) removal of corrosion products

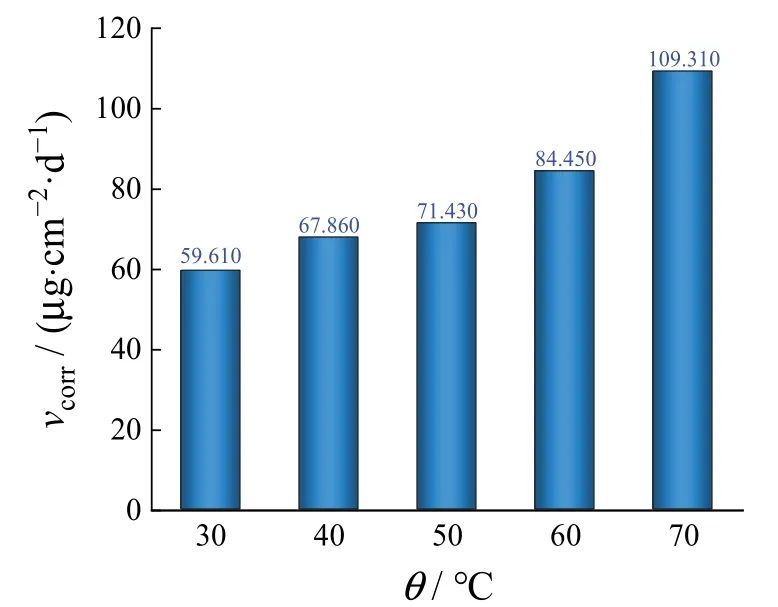

从图12可以看出,随着温度的升高,X70管线钢在钦州强酸性砖红壤模拟溶液中的腐蚀速率逐渐变大,即腐蚀越来越严重,这与极化曲线、电化学阻抗谱及腐蚀形貌观察的结果一致。

图12 X70管线钢在不同温度的钦州强酸性砖红壤模拟溶液中浸泡142 d的腐蚀速率Figure 12 Corrosion rate of X70 pipeline steel immersed in simulated solution of Qinzhou’s strongly acidic latosol at different temperatures for 142 days

2.4 腐蚀机理分析

浸泡失重试验结束后对腐蚀产物作烘干处理,再进行XRD分析。由图13可知:当温度为30 ℃和40 ℃时,XRD谱线形状基本相同,只是衍射峰强度不同,说明这两个温度下X70管线钢的腐蚀产物膜由基本相同的物相组成;当温度为50、60和70 ℃时,XRD谱线形状各异,说明这3个温度下的腐蚀产物由不同的物相组成[21]。由此可见,温度的变化对X70管线钢表面腐蚀产物膜的物相组成有一定的影响。

图13 X70管线钢在不同温度的钦州强酸性砖红壤模拟溶液中浸泡142 d所形成的腐蚀产物的XRD谱图Figure 13 XRD patterns of corrosion products formed on X70 pipeline steel immersed in simulated solution of Qinzhou’s strongly acidic latosol at different temperatures for 142 days

由XRD分析可知,X70管线钢表面生成的腐蚀产物主要是铁的氧化物。当温度为30 ℃和40 ℃时,腐蚀产物均为纤铁矿 γ-FeO(OH)、Fe(OH)3和磁铁矿 Fe3O4;当温度为 50 ℃时,主要为纤铁矿 γ-FeO(OH)、Fe(OH)3、赤铁矿Fe2O3和针铁矿α-FeO(OH);当温度为60 ℃时,主要为赤铁矿Fe2O3、纤铁矿γ-FeO(OH)和Fe(OH)3[22];当温度为70 ℃时,主要为赤铁矿Fe2O3。γ-FeO(OH)、Fe(OH)3和Fe2O3具有较强的电化学活性,会使生成的腐蚀产物变得疏松,而疏松的产物膜很容易被溶液中的溶解氧和侵蚀性离子穿过,造成腐蚀加剧;α-FeOOH和Fe3O4的电化学活性弱,它们会使腐蚀产物变得致密,对X70管线钢基体起到保护作用,抑制腐蚀的进行。由于腐蚀产物的存在,X70管线钢在钦州强酸性砖红壤模拟溶液中发生了电化学腐蚀,阳极发生铁的溶解[如式(2)所示],阴极因模拟溶液呈酸性而发生析氢腐蚀[如式(3)所示]。又因电化学测试及浸泡失重试验期间均未进行除氧处理,故电化学腐蚀过程中阴极还会发生吸氧腐蚀[如式(4)所示]。

因阳极溶解而进入溶液的Fe2+与阴极反应生成的OH−结合,生成不稳定的铁氢氧化物Fe(OH)2,Fe(OH)2继续吸收溶液中的溶解氧而被氧化成γ-FeO(OH)或Fe(OH)3。在30 ℃或40 ℃下,由于土壤模拟溶液本身存在大量的H+,加上Fe2+会与γ-FeO(OH)结合生成致密性很好的Fe3O4,保护了作为阳极的钢基体,对腐蚀起到了抑制作用,因此腐蚀速率减小。然而γ-FeO(OH)是不稳定的产物,温度升高到50 ℃会促使它向更加稳定的产物α-FeO(OH)以及疏松的产物Fe2O3转变[23-24],管线钢表面产物膜变得疏松,减弱了对钢基体的保护,加快了腐蚀。当温度继续升高到60 ℃,质地疏松的γ-FeO(OH)不具备转化成致密α-FeO(OH)的条件,对钢基体的保护差,导致腐蚀速率进一步增大。当温度达到70 ℃时,不稳定的腐蚀产物会向稳定、质地疏松的产物转化,生成Fe2O3,对X70管线钢表面的保护性最差,腐蚀速率达到最大,腐蚀最严重。相关反应如式(5)至式(11)所示。

3 结论

(1) 随着温度的升高,X70管线钢在钦州强酸性砖红壤模拟溶液中的极化电阻减小,腐蚀电位逐渐负移,腐蚀电流密度增大,腐蚀速率增大,耐蚀性越来越差。

(2) 在模拟溶液中,X70管线钢上阳极发生Fe的溶解,阴极发生析氢腐蚀和氧的去极化腐蚀。

(3) 在模拟溶液中,温度的变化对X70管线钢表面腐蚀产物膜的物相组成有一定的影响。当温度为30 ℃和40 ℃时腐蚀产物相同,当温度为50、60和70 ℃时腐蚀产物各不相同,但主要是γ-FeO(OH)、Fe(OH)3、Fe3O4、α-FeO(OH)和Fe2O3。随着温度的升高,X70管线钢在钦州强酸性砖红壤模拟溶液中的腐蚀速率逐渐变大,腐蚀产物膜由于质地变得疏松而对管线钢基体保护越来越差,腐蚀越来越严重。