基于ASPEN及FLUENT的危险废弃物焚烧工艺模拟及应用

雷祖磊,刘晓燕,张 相,田 圃,赵琛杰,周俊虎

(1.浙江百能科技有限公司,浙江 杭州 3 1 1 1 0 0;2.浙江大学 能源清洁利用国家重点实验室,浙江 杭州 310027)

0 引 言

随着社会不断发展,人们生活水平的不断提高,危险废弃物的产量也不断增加。 这些危险废弃物来源广泛、性质复杂,具体明显的物理、化学及生物危害特性,如若不妥善处理将给人体健康及环境安全带来巨大隐患[1-2]。 危险废弃物处置原则是“减量化、资源化、无害化”,常用的处理技术包括物理处理、化学处理、物化处理、生物处理、及热处理等[3]。 在众多的处理技术中,以焚烧为代表的热处理技术同时具有优异的减容、减量及去毒特性,是目前主流的危废处理技术[4 -6]。

我公司正在舟山绿色石化基地工业固体废物处置中心建设一危废焚烧处置项目,危废种类包括含油污泥、生化污泥、干化污泥、废溶剂、添加剂、精馏残渣、散装固体、桶装固(液)废物、柔性韧性包装废弃物等。 主体工艺包括预处理系统、焚烧系统、余热回收系统及尾气净化系统,其中焚烧系统为工艺的核心,设备采用回转窑+二燃室的组合形式。 焚烧工艺段工艺参数的准确选择对于危废的焚烧起着至关重要的作用,有必要借助理论模拟软件对焚烧工艺进行模拟研究,以分析找出最佳的工艺参数。

1 项目概况

危废处置规模:5 t/h。

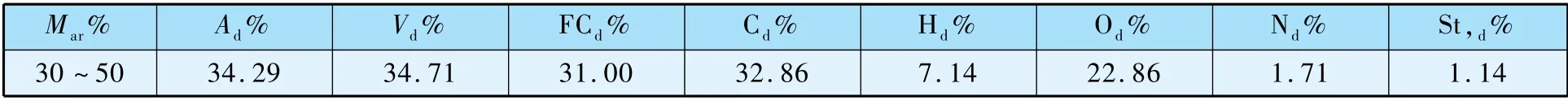

危废工业分析及元素分析数据如表1 所示。

表1 危废工业分析及元素分析

如表1 所示,危险废弃物的含水量不稳定,在30% ~50%之间波动,这直接导致了原料热值的波动。

2 基于ASPEN的燃烧段工艺模拟

2.1 ASPEN软件

ASPEN是一款集化工设计、动态模拟于一体的大型通用过程模拟软件,能够对工艺过程进行严格的质量和能量平衡计算,也能够预测物流的流量、组成及性质。 ASPEN主要包括物性数据库、单元操作模块及系统实现策略三大部分,广泛地应用于化工、石化、环境工程等领域[7-8]。 ASPEN自带的吉布斯反应器模块根据分相后吉布斯自由能最小化的原则计算平衡,不需要规定化学反应计量数,适合模拟回转窑内危废燃烧及二燃室内天然气补燃过程。

2.2 ASPEN模拟危废焚烧工艺模型

危险废弃物首先通过配伍系统预处理后进入回转窑内,在通入空气的条件下,危废在回转窑内随着温度的上升依次发生水分蒸发、小分子气体析出、气化、挥发分及固定碳燃烧过程[4]。 从回转窑出来的高温烟气进入二燃室,二燃室内设置燃气燃烧器,通过补加天然气的方式进一步抬升烟气温度。 在使用ASPEN模拟危废焚烧时,重点关注各个单元操作的物流及能量流情况,在保证模拟准确性的前提下,从简化模型的角度做如下假设[4,7]:

(1)危废焚烧过程中发生的水分蒸发、小分子气体析出、气化、挥发分及固定碳燃烧过程全部在吉布斯反应器内完成;

(2)灰分视为惰性物质,全程不参与反应;

(3)忽略传质过程对化学反应的影响、忽略燃烧过程中实际的温度及压力变化。

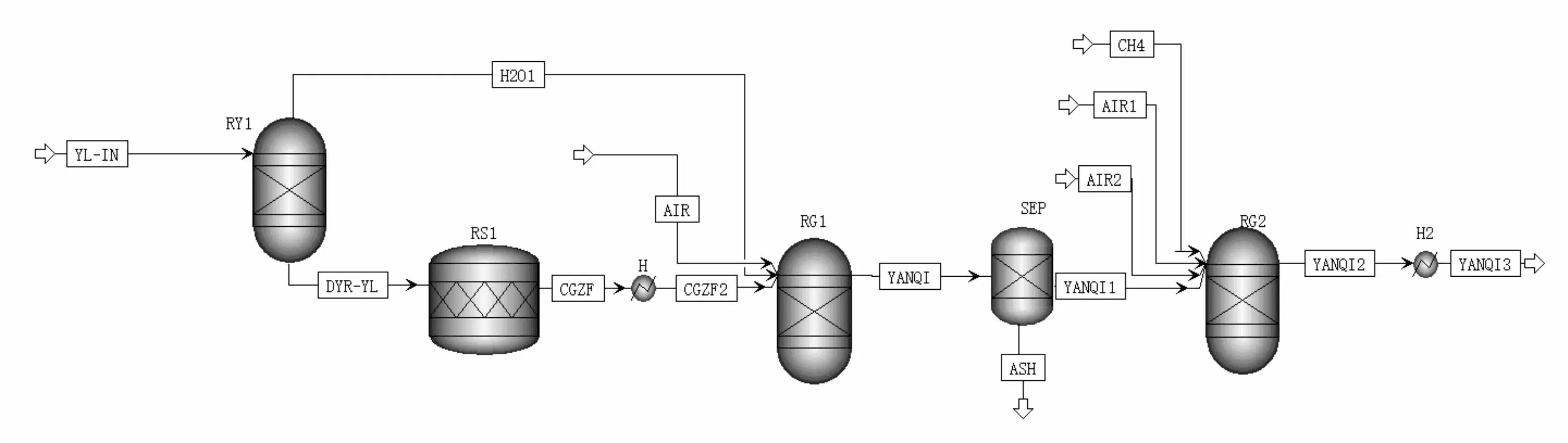

基于上述假设,以5 t/h 处理规模的危废焚烧项目为原型,建立如图1 所示的焚烧段工艺模型。

图1 危废焚烧ASPEN模型

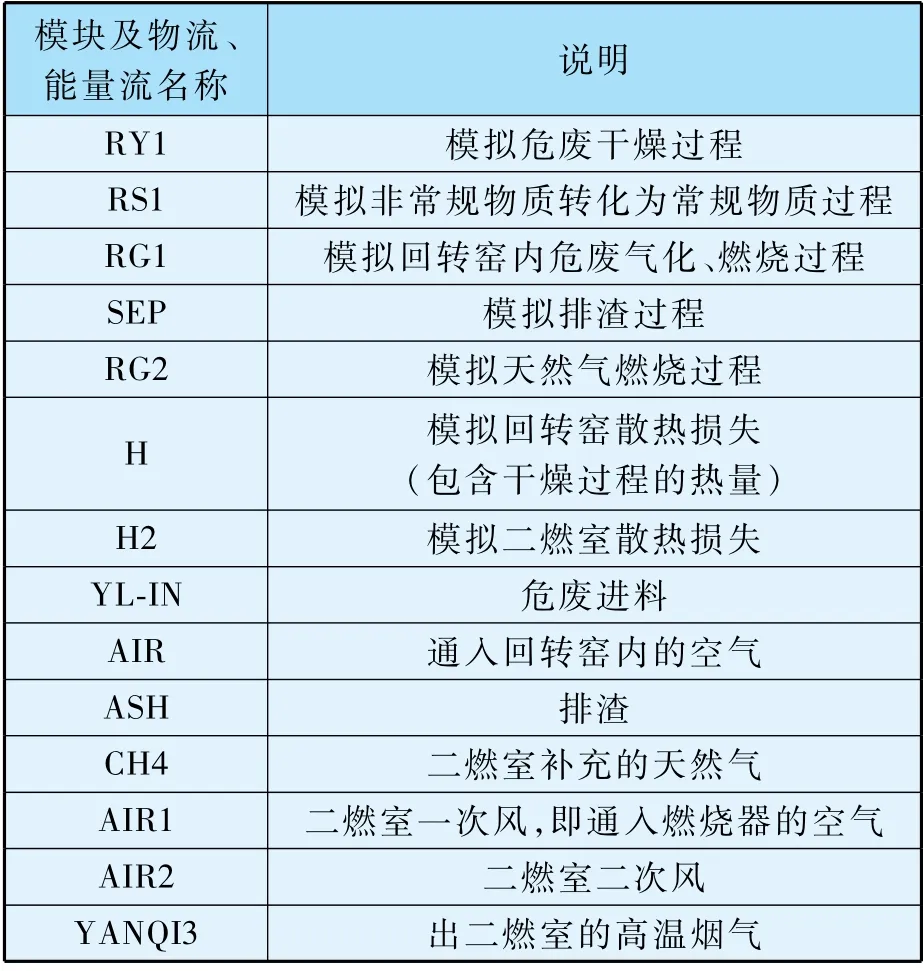

模型所用到的单元模块及物流、能量流说明如表2 所示。

表2 单元模块及物流、能量流说明

2.3 ASPEN模拟危废焚烧工艺结果

2.3.1 操作参数对焚烧温度的影响

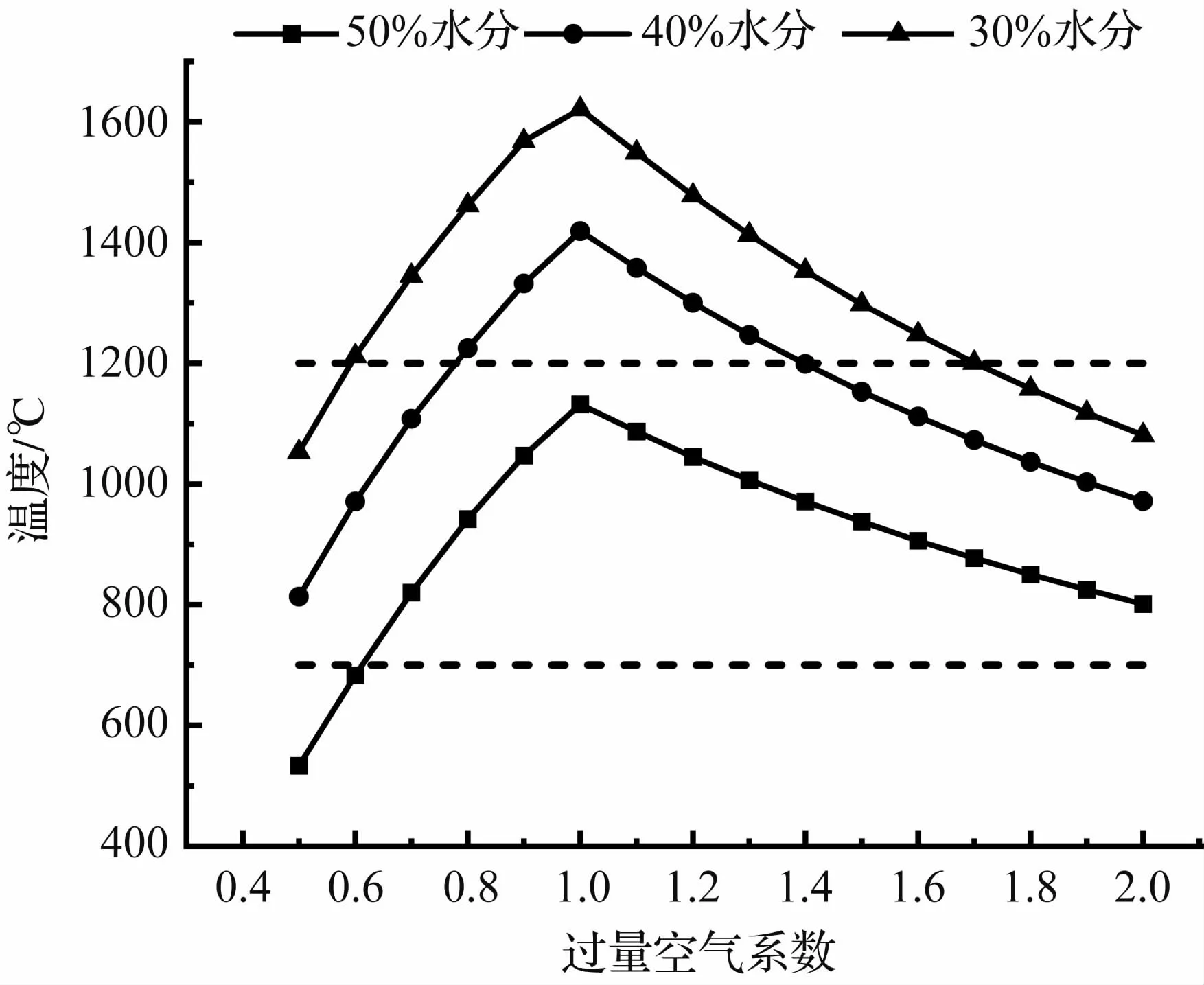

根据我国《危险废物焚烧污染控制标准(GB 18484—2020)》要求,危险废弃物焚烧工艺中烟气处于温度≥1100 ℃的高温段停留时间≥2 s。受限于原料热值及散热损失,回转窑出口烟气温度有时不能达到1100 ℃,此时就需要在二燃室内补加燃料进一步抬高烟气温度,并通过合理的二燃室结构设计来保证高温烟气的停留时间。 针对于本研究对象而言,影响回转窑出口烟气温度的因素主要为原料含水量及过量空气系数。 通过ASPEN探究操作参数对焚烧温度的影响,结果如图2 所示。

图2 操作参数对焚烧温度的影响

从图2 可以看出,对于同一水分的原料,随着过量空气系数的增加,回转窑出口烟气温度呈现先升高后降低的趋势,并且在过量空气系数为1时,温度达到极值。 窑内温度上升的主要原因是危险废弃物中的固定碳与氧气反应放热所致,且单位质量的碳与氧气反应生成CO2所释放的热量远高于生成CO所释放的热量。 在过量空气系数小于1 之前,危险废弃物由于处于欠氧状态,在回转窑内处于气化阶段,此时固定碳与氧气反应生成CO,随着过量空气系数的增加,固定碳与氧气反应生成CO2的量越多,释放的热量也越高,温度也因此呈现快速上升的趋势。 当过量空气系数超过1 以后,危险废弃物的可燃组分已经燃烧完全,随着空气的不断加入,相当于在高温烟气中不断通入冷却惰性气体,由此造成温度的逐渐下降。 进一步地,在相同过量空气系数的条件下,随着原料含水量的上升,回转窑烟气出口温度逐渐降低。 这是由于所有工况条件下,入炉的原料质量是一定的,含水量越高的原料含有的可燃质越少,燃烧的温度相应越低。

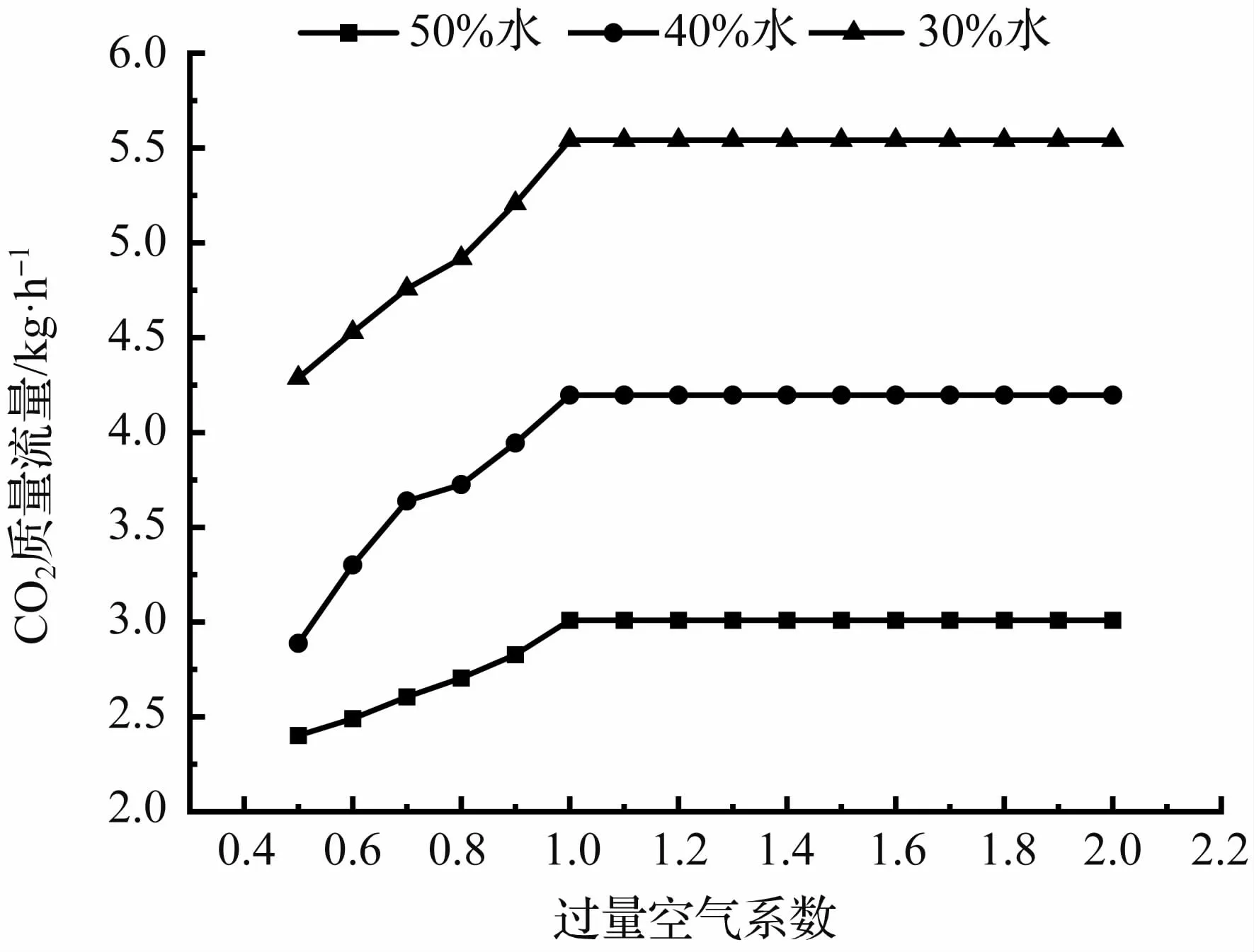

为了更好地描述过量空气系数小于1 时和大于1 时的区别,统计了过量空气系数对CO2质量流量的影响。 结果如图3 所示。

图3 操作参数对CO2 质量流量的影响

从图3 可以看出,CO2质量流量随过量空气系数增加呈现先增加后稳定的趋势,并在过量空气系数为1 时达到最大,这也说明了当过量空气系数小于1 时回转窑内发生气化反应,过量空气系数大于1 时,回转窑内发生燃烧反应,并在过量空气系数为1 时,燃烧完全。 但在工程实际中,考虑到传质的影响,过量空气系数并不选择为1,而是选择在1.2 ~1.6 范围内。

回转窑内温度的控制对于整个危险废弃物焚烧工艺的稳定运行起着至关重要的作用,过高的窑内温度不仅对设备材质要求更高,还会导致NOx生成量的增加,过低的窑内温度则会导致燃烧不充分,影响热灼减率。 相关学者的研究表明回转窑内温度应保持在700 ℃以上,1200 ℃以下[9]。 对于本项目研究对象而言,在过量空气系数1.2 ~1.6 范围内,对于水分含量低的原料,需要采用较高的过量空气以保证回转窑烟气出口温度在1200 ℃以下,对于水分含量高的原料,则适宜采用较低的过量空气系数,以保证较高的回转窑出口烟气温度,以便减少二燃室补充燃料的添加量。

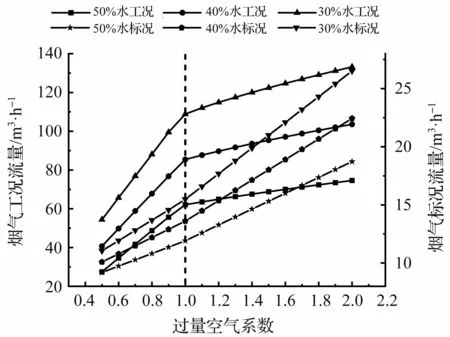

2.3.2 操作参数对烟气流量的影响

进一步考察过量空气系数对烟气流量的影响,结果如图4 所示。

图4 操作参数对回转窑出口烟气流量的影响

从图4 可以看出,对于不同含水量的原料来说,燃烧产生的烟气流量随着水分的增加而减少,这说明危险废弃物中可燃质燃烧产生的烟气量大于同等质量水分的流量。 同时对于同一水分的原料来说,随着过量空气系数的增加,烟气量逐渐上升。 需要指出的是,对于同一水分的原料,过量空气系数小于1 时标况流量的增加幅度(近似于直线的斜率)略小于过量空气系数大于1 时标况流量的增加幅度;过量空气系数小于1 时工况流量的增加幅度大于过量空气系数大于1 时工况流量的增加幅度。 造成上述现象的原因在于标况流量主要与物料平衡有关,而工况流量主要与能量平衡有关。 当过量空气系数大于1 时,燃烧完全,相同的过量空气系数变化量只是引入了相应的量的惰性空气,即引入了单位量的氧气;当过量空气系数小于1 时,简化描述回转窑内反应为CO与O2反应生成CO2,该反应为体积减少的反应,变化相同量的空气系数时,增加的单位量的氧气与CO反应,比不发生化学反应的情况下体积减少,由此造成标况流量的增加幅度是略小于过量空气系数大于1 的情况。 而对于工况流量而言,它受温度的影响很大,当过量空气系数小于1 时,变化相同量的空气系数,增加的单位量的氧气参与反应释放的热量很大使烟气温度快速上升,而过量空气系数大于1 时,变化相同量的空气系数将导致整体烟气温度逐渐下降,由此造成过量空气系数小于1 时工况流量的增加幅度大于过量空气系数大于1 时工况流量的增加幅度。

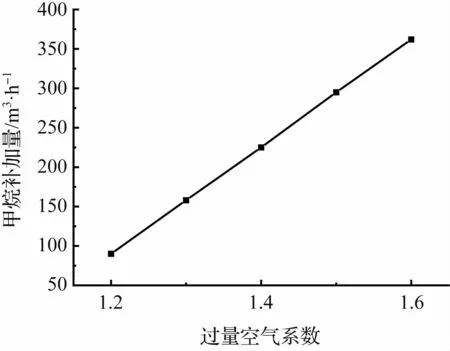

2.3.3 操作参数对天然气补加量的影响

从图2 还可以看出,针对原料含水量为50%的原料,其热值较低,燃烧后的烟气温度达不到1100 ℃,此时就需要二燃室补加燃料以进一步提升烟气温度。 本项目模型中,采用燃气燃烧器补加天然气的方式来提高烟气的温度。 燃烧器过量空气系数为1.1,一次风占比30%,二次风占比70%。 由于回转窑出口烟气中含有大量的氧气,二燃室二次风并不起到空气分级的作用,主要是为了加强扰动作用,使燃烧器燃烧产生的高温烟气与回转窑出口烟气混合均匀。 在过量空气系数1.2 ~1.6 范围内,为了满足二燃室烟气温度达到1100 ℃,需要补加的天然气量如图5 所示。

图5 操作参数对天然气补加量的影响

如图5 所示,天然气补加量随着过量空气系数的增加呈现线性增加的趋势。

3 基于ELUENT的二燃室燃烧模拟

3.1 FLUENT软件

从回转窑出来的烟气进入二燃室,在二燃室内补加天然气以进一步抬高烟气温度。 实际上烟气温度上升情况不仅与加入的燃料量有关还跟二燃室结构及燃烧器布置位置有关,合理的燃烧器布置才能保证燃烧器出口高温烟气与回转窑出口烟气混合均匀,避免出现烟气严重偏温的现象。以原料含水率50%,回转窑过剩空气系数1.3 条件下回转窑出口烟气参数为基准,采用模拟计算软件FLUENT探究二燃室燃烧器布置方式对二燃室内温度场及流场的影响。

FLUENT是当今市面上CFD仿真领域最为全面的软件包之一,拥有模拟流动、传热、化学反应等广泛物理现象的能力,十分适用于工程燃烧领域[10]。 本项目主要借助FLUENT模拟二燃室内天然气的燃烧及烟气的混合过程,计算模型采用湍流标准k-ε模型,壁面采用标准壁面函数处理;燃烧模型采用非预混燃烧模型;烟气入口边界条件及燃料、一次风、二次风入口条件均为速度入口,出口边界条件为压力出口;在求解过程中,湍流动能、湍流动能耗散率、动量方程采用一阶迎风格式算法,压力和速度耦合采用SIMPLIC算法[11-13]。

3.2 FLUENT模拟危废焚烧工艺模型

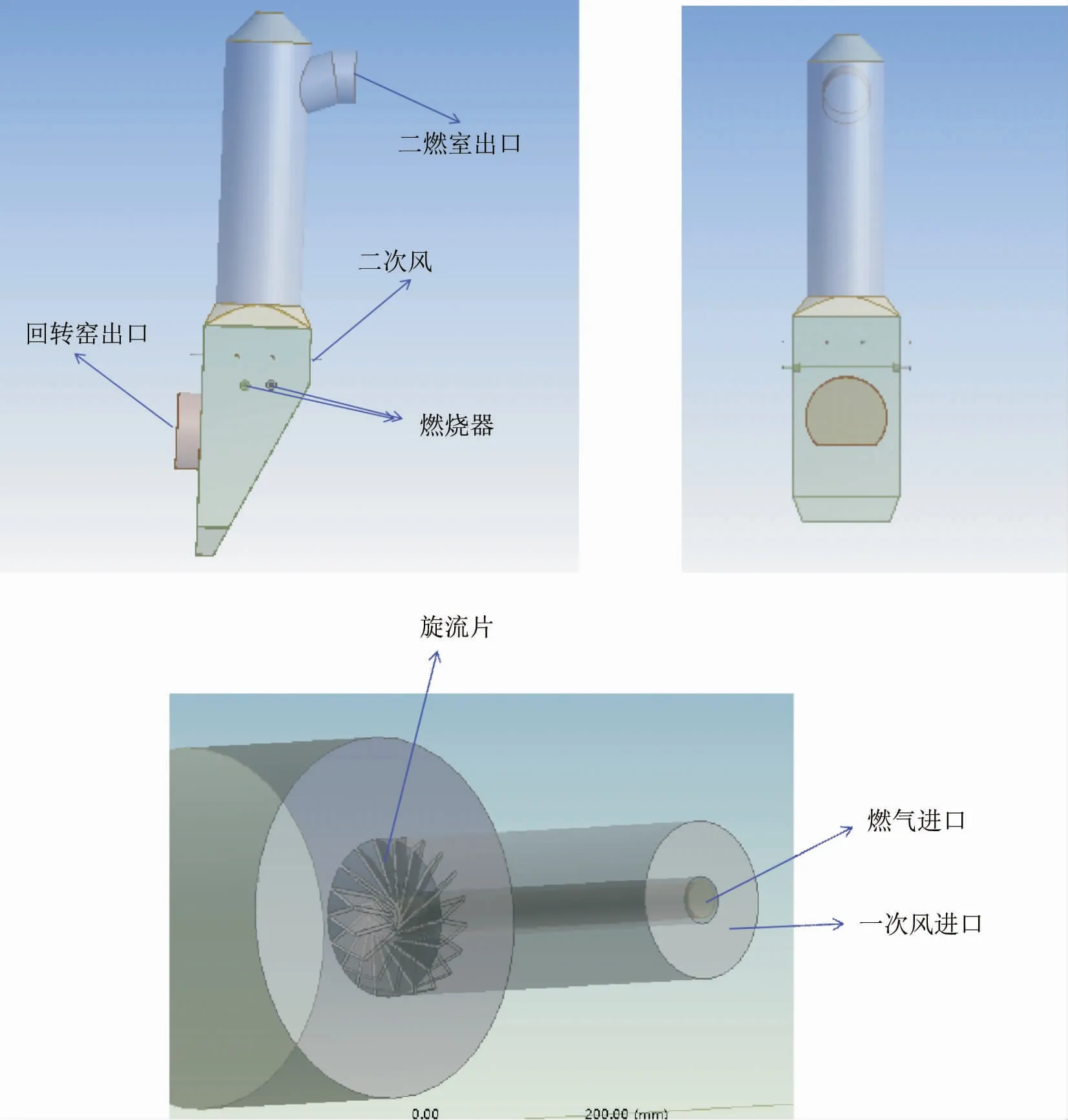

对二燃室模型按照1 ∶1 的比例建模,最终模型如图6 所示。

图6 二燃室及燃烧器模型

如图6 所示,二燃室上端为圆形烟道,底部为矩形烟道,回转窑出口及燃烧器布置在矩形烟道内,规定回转窑出口位置为二燃室前墙,其正对面为后墙,燃烧器为旋流燃烧器设置成两个,分别布置在两个侧墙,且间隔一段距离。

3.3 FLUENT模拟危废焚烧工艺结果

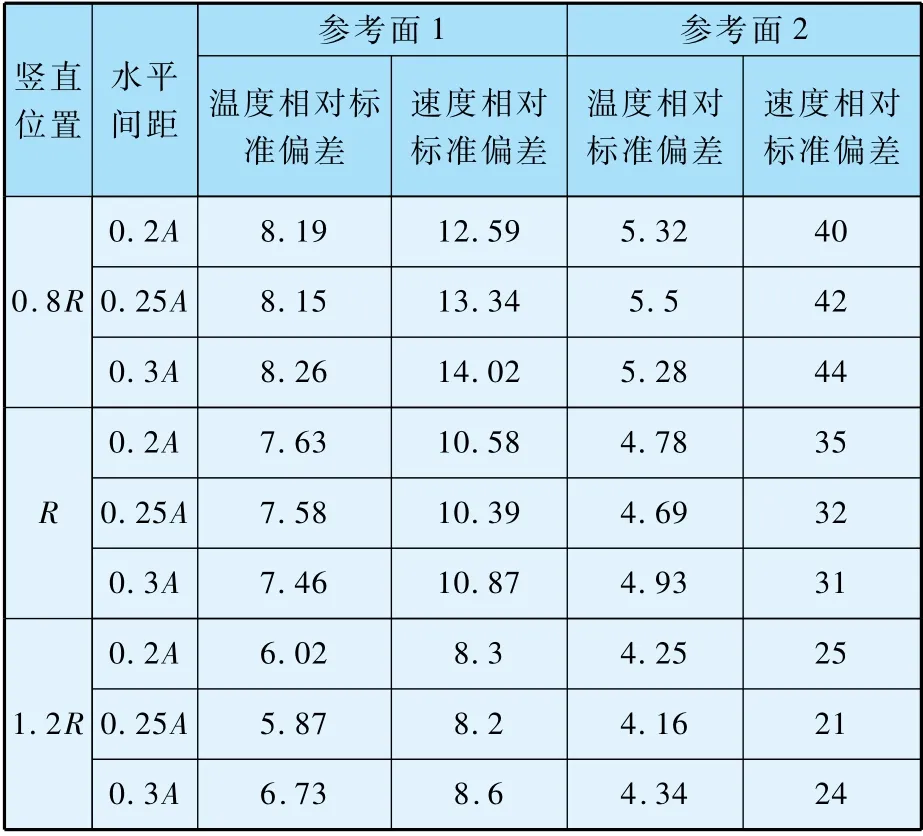

本项目重点关注的是燃烧器布置位置对二燃室内温度场及流场的影响,布置位置包括竖直方向的差异和相对间距的差异,变化范围如图7 所示,以回转窑出口中心截面为基准线,燃烧器布置在竖直方向的位置为0.8R、R以及1.2R(R为回转窑出口圆截面半径),水平方向间隔距离为B,B=0.2 A、0.25 A、0.3 A(A为侧墙长度)。 以基准线以上的某截面为参考面1,以二燃室出口为截面2,统计其温度及速度的相对标准偏差作为判据以判断各个工况条件下二燃室内温度场及速度场分布情况,结果如表3 所示。

表3 燃烧器布置位置对二燃室内温度场及速度场分布影响结果 单位:%

图7 燃烧器布置方式

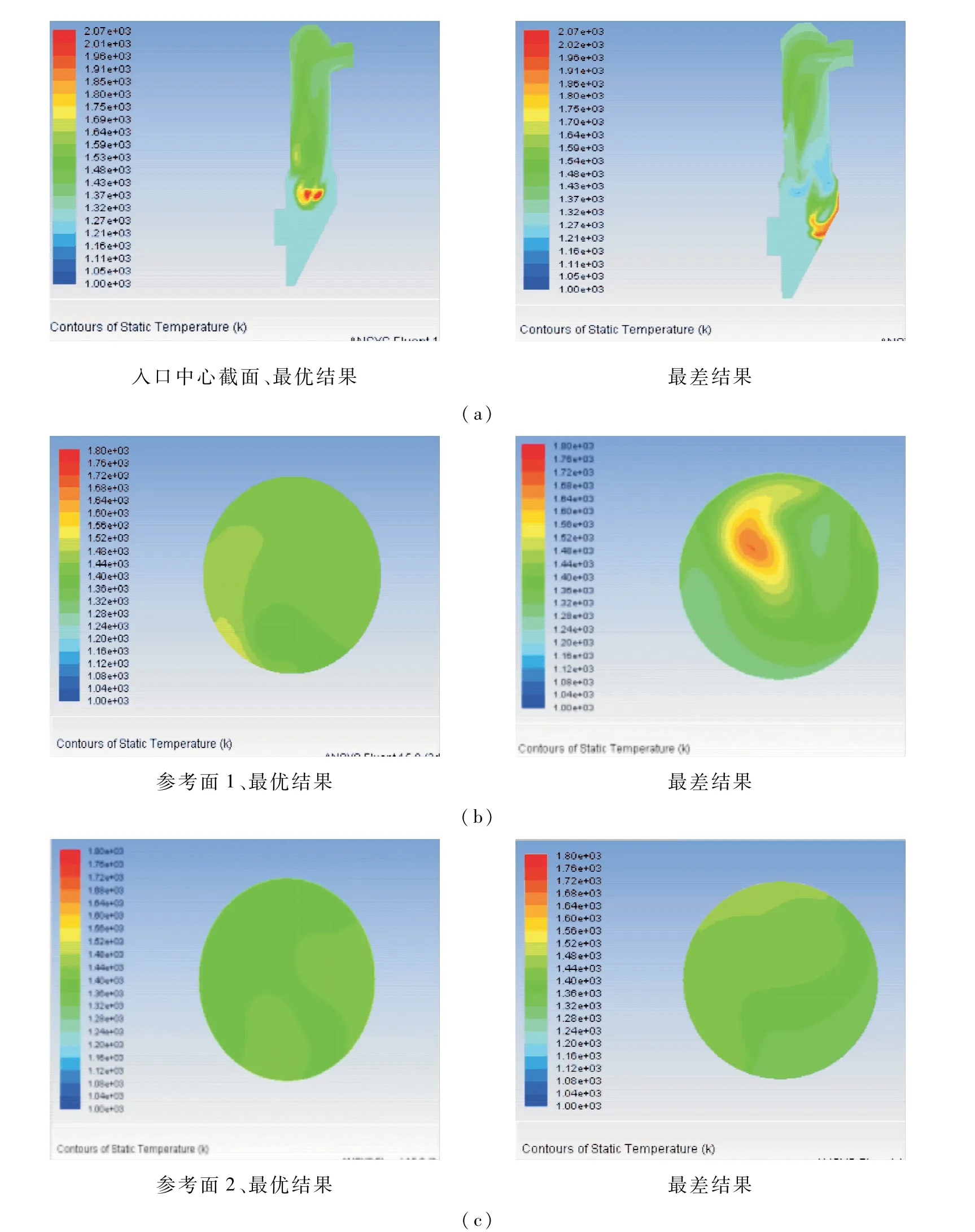

从表3 可以看出,同一工况条件下,参考面1的温度相对标准偏差大于参考面2,参考面1 的速度相对标准偏差小于参考面2,这是由于烟气到达参考面2 位置时的停留时间大于参考面1,烟气经过更长时间的混合温度变得更加均匀;同时参考面2 前端有一个变径段,导致速度场变得不均。 从表3 还能看出,随着竖直方向距离的增加,两个参考面温度及速度相对标准偏差变小,对应更均匀的温度场及速度场;水平间距的变化对温度场及流场的影响则没有表现出严格的规律性,但总体趋势是0.25A的温度及速度相对标准偏差<0.2A<0.3A。 限于篇幅,不将全部工况的温度分布云图及速度分布云图列出,这里只给出最优的结果(1.2R、0.25A)及最差的结果(0.8R、0.3A)以作对比分析。

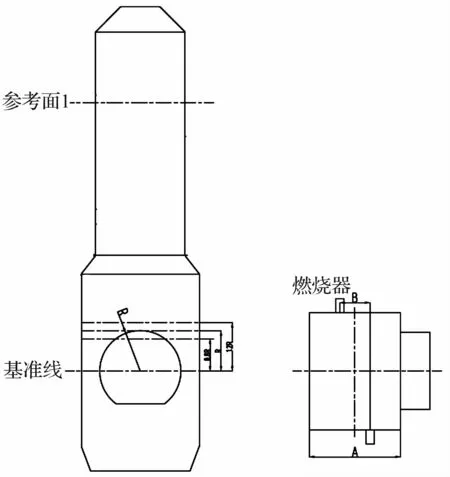

3.3.1 速度场分布

入口中心截面、参考面1 及参考面2 速度场计算结果见图8。

从图8 中可以看出从回转窑出口而来的烟气被燃烧器产生的高温烟气加热后经过变径段进入上部圆筒结构后,整体速度场变得均匀,而二燃室出口位置由于前端存在收缩变径段导致偏流现象的出现。 对比最优结果和最差结果,最优结果入口中心截面速度场在进口位置的低速区远小于最差结果,这是由于最优结果的燃烧器布置位置更靠上,燃烧器产生的高温烟气能够扩散到烟气进口上部的低速区,而最差结果的燃烧器布置在进口烟道标高内部,燃烧器燃烧产生的高温烟气被来自回转窑的烟气携带冲至后墙所致。

图8 燃烧器布置位置对速度场的影响

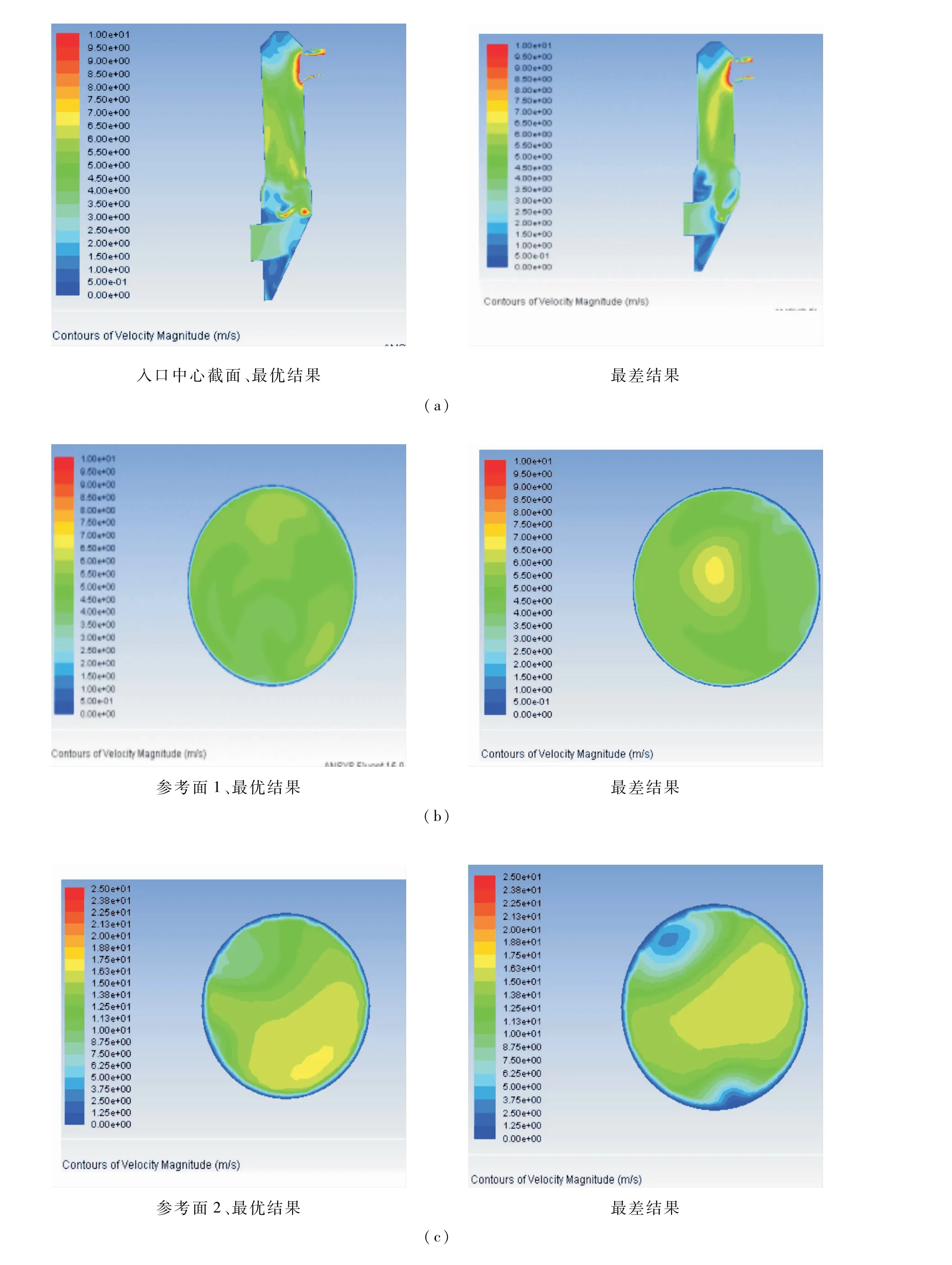

3.3.2 温度场分布

入口中心截面、参考面1 及参考面2 温度场计算结果如图9 所示。

从图9 可以看出,对于最优结果入口中心截面底部存在两个明显的高温区,该区域对应两个燃烧器燃气燃烧产生的高温烟气,从回转窑进入到二燃室的烟气,在上述高温烟气加热作用下,温度被抬升,从上端圆截面及出口的温度分布云图能明显地看出经过燃烧器后的烟气,整体烟温分布平均。 经统计,燃烧器距离上端圆截面烟道3.4 m,该空间平均速度3.2 m/s,该空间内烟气停留时间约1.1 s,上端圆截面烟道距离烟气出口约10 m,该空间内烟气平均流速4.6 m/s,该空间内烟气停留时间约2.2 s,故从回转窑进入到二燃室的烟气被升温到1100 ℃以上的停留时间为3.3 s,大于2 s,满足国标要求。 而对于最差结果,燃烧器燃烧产生的高温烟气明显地被进口烟气携带冲至后墙,这会对后墙的使用寿命造成影响,并且其第一参考面的温度场分布更是明显差于最优结果。

图9 燃烧器布置位置对温度场的影响

进一步地,取两个燃烧器的中心截面的燃气浓度分布云图,以验证其燃烧模型的可靠性,结果如图10 所示。

从图10 可以看出,燃气进口燃气浓度分数为1,进入二燃室后,快速扩散并在一次风携带的氧气条件下快速燃烧殆尽,符合预期,模型可靠。

4 结 论

利用数值模拟软件ASPEN及FLUENT探究了工艺参数对危险废物焚烧工艺的影响,ASEPEN模拟结果表明:

(1)对于同一含水量的原料,随着过量空气系数的增加,回转窑出口烟气温度先上升后下降,并在过量空气系数为1 时达到最大值;对于不同含水的原料,在相同过量空气系数条件下,温度随着含水率的增加而降低;

(2)CO2质量流量随过量空气系数增加呈现先增加后稳定的趋势,并在过量空气系数为1时达到最大;

(3)回转窑出口烟气工况流量及标况流量随着过量空气系数的增加而增加;

(4)针对原料含水量为50%的原料,在过量空气系数1.2 ~1.6 范围内,为了满足二燃室烟气温度达到1100 ℃的要求,需要补加的天然气量随着过量空气系数的增加而线性增加。

FLUENT模拟结果表明:

(1)二燃室燃烧器布置位置对二燃室内温度场及流场分布有决定性作用;

(2)最优的燃烧器布置方式条件下,二燃室内部温度场及流场均匀,从回转窑进入到二燃室的烟气被燃烧器燃料燃烧产生的高温烟气加热升温到1100 ℃以上的烟气停留时间为3.3 s,满足预期要求。 对于类似的危废焚烧工艺,本研究所提供的燃烧器布置方式具有借鉴意义。