燃煤电站锅炉水冷壁局部结渣量化研究

熊 锋,袁生明,段 熹,施子福,李 培

(1.华电湖北发电有限公司 黄石热电分公司,湖北 黄石 435002;2.浙江大学 能源清洁利用国家重点实验室,浙江 杭州 310027)

0 引 言

燃煤电站锅炉以煤作为主要燃料,煤在炉内燃烧后会产生大量的灰分,受煤质、锅炉运行方式等因素影响,水冷壁受热面积灰结渣是电厂正常运行过程中不可避免的问题[1],严重到一定程度会影响锅炉出力,导致渣块砸坏冷灰斗、水冷壁爆管[2]等安全事故。 为了避免较为严重的事故发生,在受热面安装足够数量的吹灰器以定时清除受热面积灰结渣。 目前,国内大部分燃煤电厂以运行参数或者运行人员经验作为吹灰依据,按照定时定量的方式进行吹灰[3]。 然而,锅炉在实际运行过程中工况复杂,受热面不同位置积灰特性差别较大,定时定量吹灰可能造成结渣严重的受热面不能及时吹扫(欠吹)或者相对清洁的受热面吹灰过于频繁(过吹)。 欠吹可能造成受热面积灰严重,造成锅炉效率下降甚至熄火等重大安全事故[4];过吹不仅会导致蒸汽的浪费,还会造成受热面寿命降低[5]。

因此,寻求一种可以反应水冷壁局部受热面结渣状态的方法是指导吹灰时机以及吹灰位置、实现按需吹灰的重要前提条件,在提高锅炉效率的同时延长受热面管子寿命,保证锅炉运行的安全性与经济性。

由于锅炉运行过程中炉膛内固体燃料剧烈燃烧产生的高温高灰的恶劣环境,对炉膛水冷壁表面的结渣状态监测长期以来一直较为困难,难以在炉内大面积的水冷壁上进行局部区域的水冷壁结渣状态监测。 徐立刚等[3]就目前锅炉炉膛吹灰方式的不合理性进行分析研究,基于单位时间炉膛传热量最大建立了炉膛结吹灰模型,仅适用于负荷较为稳定的情况;邓喆等[6]利用声学测温法测得炉膛出口烟温,炉膛出口烟温在一定程度上可以反映炉内整体沾污状态;俞海淼等[7]自制水冷灰污热流计获取炉膛内温度及热流密度等数据,从而得到炉膛内局部结渣的动态变化过程;杜庆军[8]通过水冷热流计监测局部热流密度,同时把吹灰后的热流密度值作为参考来建立炉膛局部清洁因子,从而推测受热面的结渣情况。 通过热流计测量得到的热流密度分析炉膛结渣状况的方法受到热流计成本较高的制约,往往布置的热流计数量有限,难以获得整个炉膛前、后、左、右四面墙大面积(上百平方米)受热面局部的结渣状况。此外,还有其他如神经网络等方法预测炉内积灰的模型,但均无法直观反映出局部积灰结渣情况。

本研究对前人研究成果进行总结分析,结合传热学知识,通过数值模拟结果对比得到一种基于炉内壁温在线监测的燃煤电站锅炉结渣监测装置,并将其安装在锅炉水冷壁上,根据所测温度进行水冷壁局部结渣状态监测,研究吹灰对温度的影响,同时采用耐高温回转探枪对其附近区域间断拍摄,构建结渣比例与结渣监测装置所测温度的关系,为实现按需吹灰提供理论指导,为燃煤电站智能化运行提供参考。

1 测量装置结构设计

四种温度测量装置结构如图1 所示,依次记为TypeA-TypeD。 具体为将炉内集热块和炉外集热块分别安装于水冷壁鳍片,测量元件为热电偶,热电偶由炉外集热块穿入至炉内集热块。 炉外集热块起到安装定位以及固定热电偶的作用,炉内集热块则起到保护热电偶测量端防止高温烟气烧坏的作用。 考虑到锅炉运行过程中炉内温度较高且变化剧烈,TypeA及TypeB炉内集热块增设两条伸缩缝,以便集热块伸缩或膨胀,防止因集热块热应力导致水冷壁管裂开。 TypeC和TypeD炉内集热块仅与鳍片接触,不同之处在于TypeD炉内集热块在高度方向更向烟气中凸出。

图1 不同型式测量装置结构图

2 数值模拟及其结果

2.1 物理模型及网格划分

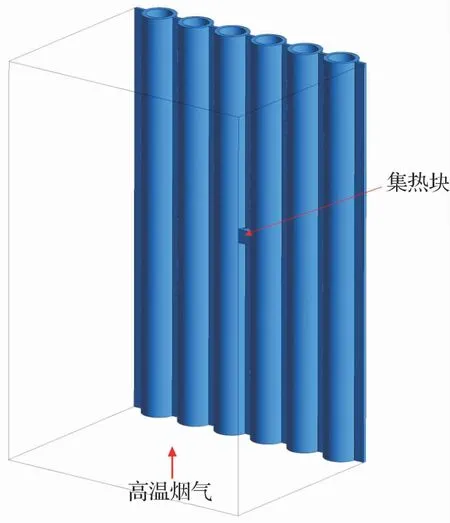

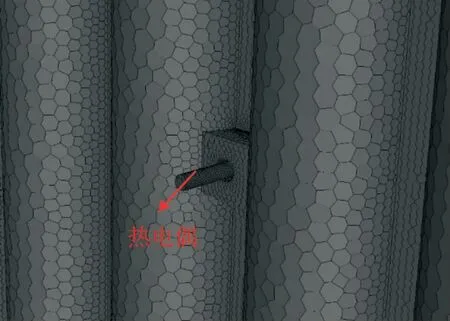

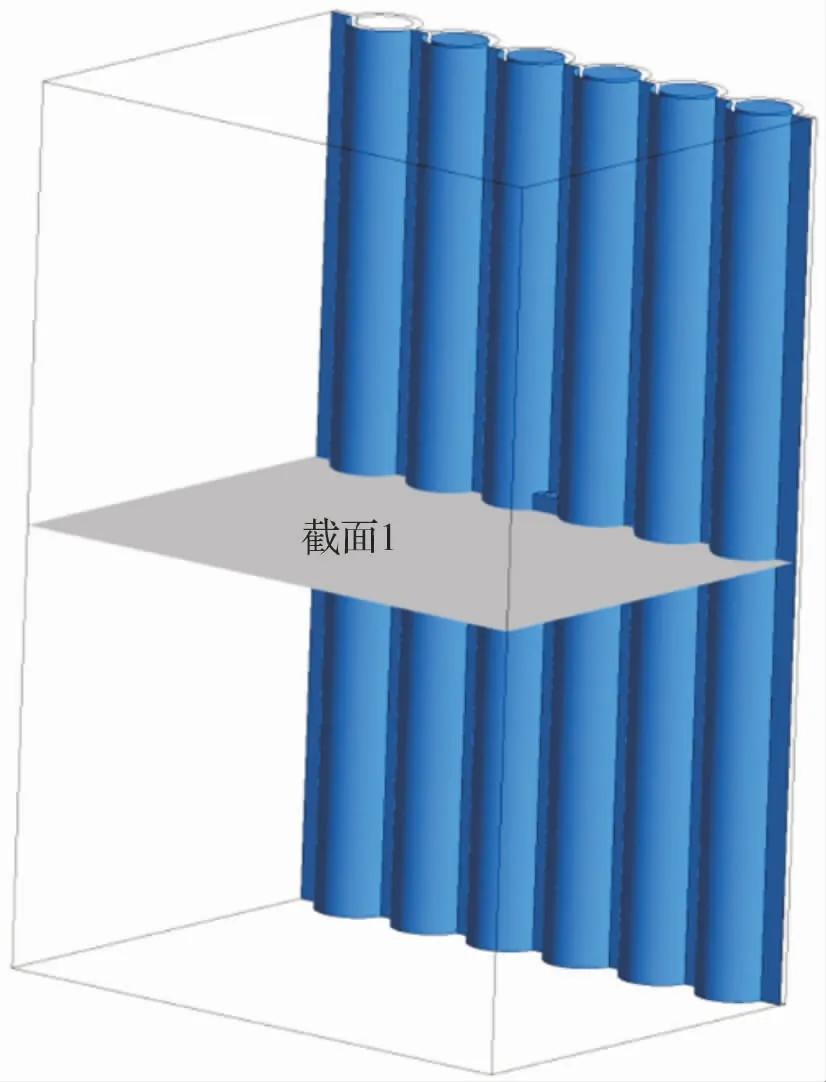

使用Solidwork 建立物理模型,如图2 所示,高温烟气及水冷壁管内工质均由下至上流动,模型包括6 根水冷壁管,整片水冷壁及烟气流域尺寸足够大,满足模拟条件。 采用ANSYS 网格划分模块进行网格划分,如图3 所示,全部采用多面体网格,在保证网格质量的同时减少网格划分时间,网格总数约43 万;集热块附近网格加密,如图4 所示。

图2 计算域物理模型

图3 计算域整体网格

图4 集热块附近网格

2.2 边界条件及数学模型

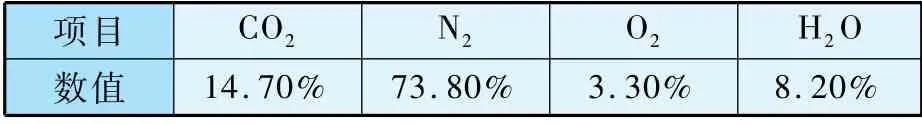

为了尽可接近锅炉实际运行工况,烟气及工质参数均根据实际情况进行设置,炉内流体域设置为高温烟气,组分如表1 所示,水冷壁内工质参数按表2 所示。 定义烟气入口为速度入口,设置烟气速度、温度以及组分参数,定义工质入口为速度入口,设置工质速度以及温度参数,烟气出口和工质出口定义为压力出口,不同结构集热块边界条件均相同。

表1 烟气组分

表2 工质参数

采用Fluent软件进行模拟,粘性模型采用Realizable k-ε湍流模型,壁面函数采用标准壁面函数[9,10],由于模拟炉内烟气组分中含有三原子气体,因此必须考虑辐射对换热的影响,本研究所采用的辐射模型为DO模型,采用Simple算法求解压力—速度耦合方程,控制方程的离散形式为二阶迎风格式[11,12]。

2.3 模拟结果

图5 为过集热块中心水平截面,以此面作为温度对比截面;不同结构集热块截面1 温度分布如图6 所示。

图5 截面1 位置示意

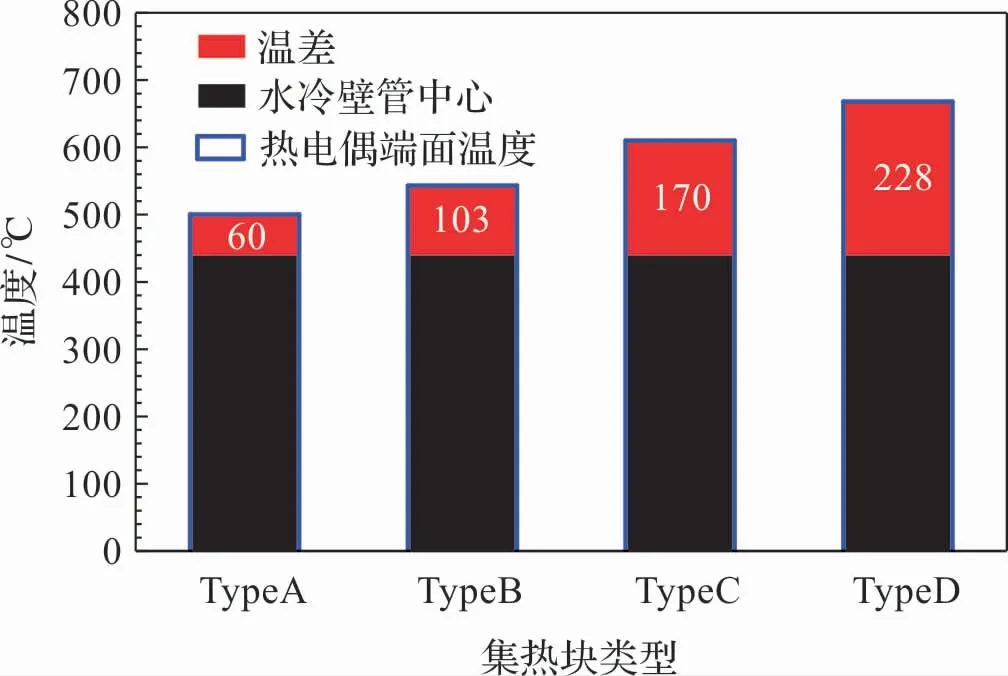

从图6 可以直观看出,TypeA至Type D热电偶温度明显升高,图7 为不同结构热电偶端面温度分布,从图中可以看出,不同结构下水冷壁管中心温度均为440 ℃,TypeA-TypeD热电偶端面温度分别较水冷壁管中心温度高出约60 ℃、103 ℃、170 ℃以及228 ℃,分别达到约500 ℃、543 ℃、610 ℃和668 ℃。

图7 热电偶端面温度特性

在上述模拟过程中,认为集热块与水冷壁、热电偶与集热块在结合处紧密贴合,热阻较小;而在实际安装过程中会由于各种原因导致贴合度下降,从而使热阻增大,工质对集热块的冷却效果降低,热电偶所测温度比模拟结果更高。 因此,为保证测点寿命,选择模拟结果温度最低的TypeA结构进行实际安装验证。

3 现场试验验证

3.1 测点安装

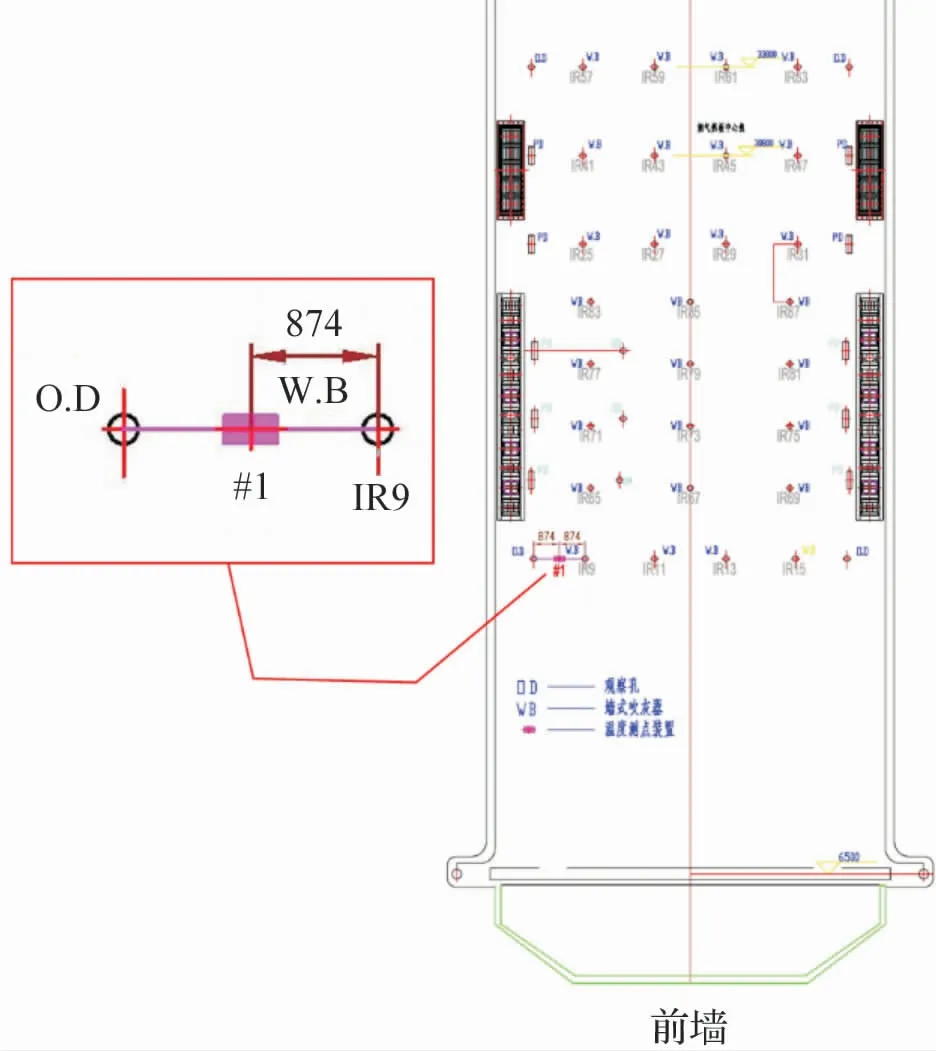

选取国内某330 MW 机组,机组停机期间安装测量装置,测点位于某一观火孔(O.D)和墙式吹灰器(IR9)中间,记为#1 测点,如图8 所示。 目的是既能保证测点位于吹灰器吹灰范围内,又能保证内窥式炉内水冷壁沾污形貌全景可视化探枪可以通过观火孔观察到测点附近结渣情况。

图8 #1 测点布置位置

3.2 主要仪器设备

试验中所使用的仪器设备包括温度监测设备以及结渣监测设备,温度监测使用常规数据采集仪即可;结渣监测使用自主研发的内窥式炉内水冷壁沾污形貌全景可视化探枪以及图像采集仪。试验过程中连接好设备后,将探枪由观火孔深入炉内约35 cm,位置、角度调整合适后开始拍摄,单次拍摄时长为30 s,每次拍摄间隔1.5 ~2 h,试验现场如图9 所示,试验系统如图10 所示。

图9 试验现场

图10 试验系统图

3.3 试验结果分析

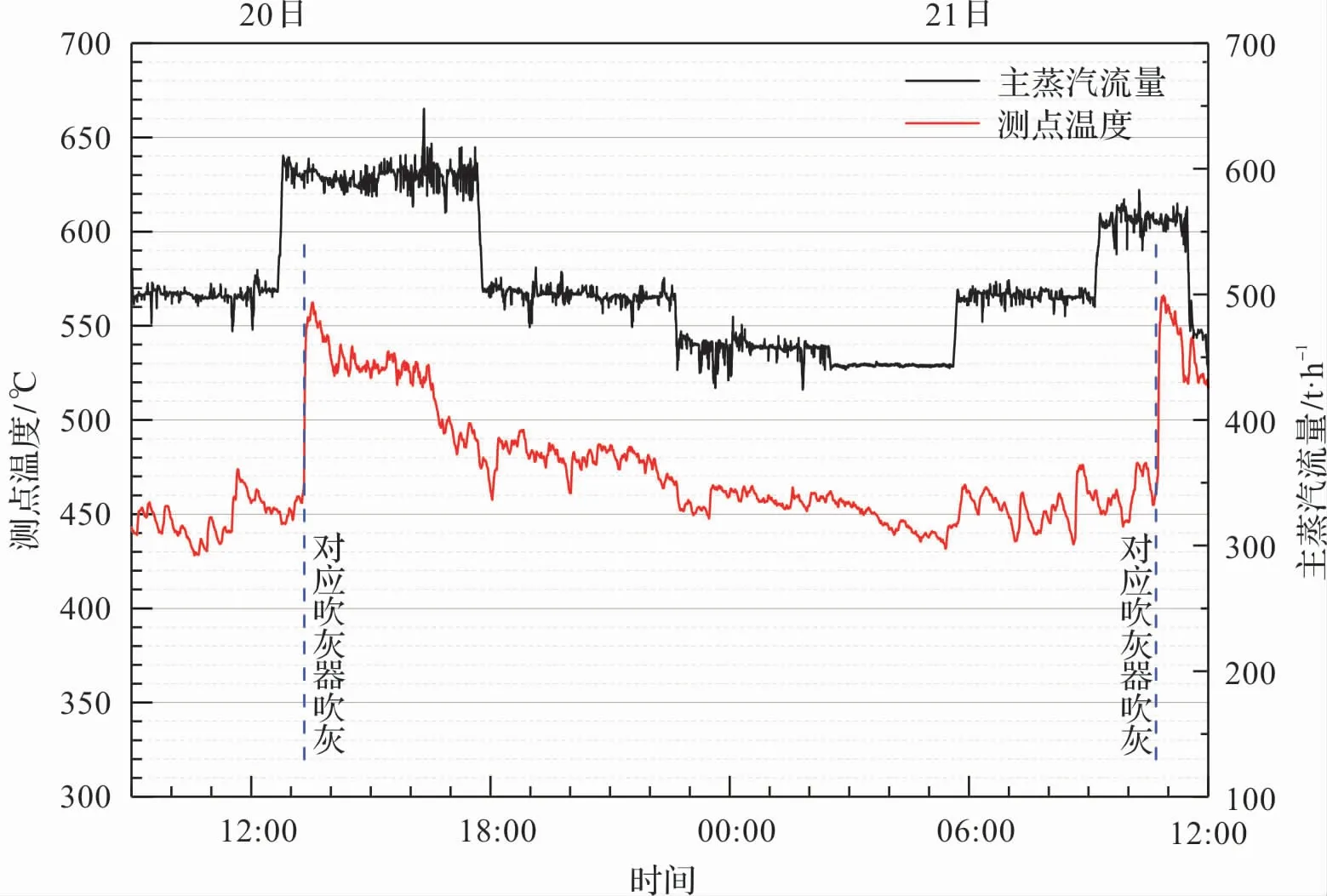

图11 为测点温度与锅炉负荷(主蒸汽流量)随时间的变化趋势。 期间包含两次对应吹灰器吹灰动作,可以看出:未吹灰时间段,当锅炉负荷较为稳定时测点温度仅在小范围波动;执行吹灰动作时锅炉负荷基本处于稳定状态,与吹灰前相比,吹灰后测点温度明显上升,上升幅度达100 ℃左右;两次吹灰之间,测点温度整体呈下降趋势。 以上现象说明测点周围存在一定程度结渣。 根据传热学原理,当受热面无积灰时,测点接受炉内辐射换热和对流换热,测点温度较高;若无吹灰动作,随着时间的累积,积灰逐渐增多,积灰增大了传热热阻,导致测点温度降低;当连续运行一段时间后,测点温度低到一定程度,对应吹灰器执行吹灰动作,由于吹灰时间较短,吹灰后受热面较为清洁,因此测点温度迅速大幅升高。

图11 测点温度变化趋势图

图12 左侧一列为内窥枪拍摄得到测点周围区域原始画面,深色区域为受热面相对清洁表面,白色区域即为炉内所结渣快;根据原始图像中不同区域像素颜色不同采用图像处理的方法并通过二值化将结渣区域清晰地展现出来,如图中中间一列所示,白色区域即为结渣区域;进一步根据像素比例计算得到结渣区域面积占比(渣量),如图中右侧一列所示。

图12 结渣覆盖面积占比

根据上述方法得到测点温度与对应时刻结渣面积占比关系如图13,可以看出,当渣量接近0时,测点温度处于最高水平,约为565 ℃,随着渣量的增加,测点温度逐渐降低,当渣量超过35%时,测点温度降低速率减缓,根据散点图可以拟合得到测点温度与渣量的关系,即通过测点温度可以求出水冷壁局部区域结渣量化数据,对于指导吹灰具有重要意义。

图13 测点温度与渣量关系

渣量与温度拟合公式如下:

根据以上拟合公式即可实时再现对应测点附近区域结渣程度,如图14 所示,便于运行人员决定是否需要吹灰,今后增加测点数量及控制系统,即可实现无人值守智能吹灰。

4 结 论

(1)设计出4 种不同结构温度测量装置,对其进行数值模拟,模拟结果显示,4 种结构中采用TypeA型热电偶端面温度最低,出于工程实际应用中使用寿命的考虑,将TypeA结构测量装置安装于国内某电厂水冷壁实施验证性试验;

(2)受热面积灰会增大炉内烟气与测点之间的传热热阻,长时间不吹灰,随着积灰的累计,传热热阻增大,测点温度会逐渐降低;吹灰后受热面较为清洁,传热热阻降低,测点温度会迅速大幅升高,因此,根据测点温度可以定性反应出受热面局部结渣情况;

(3)结合内窥式炉内水冷壁沾污形貌全景可视化探枪,将拍摄到的受热面结渣画面进行图像处理,将结渣程度量化,得到测点温度与渣量的量化关系,根据测点温度即可判断受热面局部结渣程度,为今后指导燃煤电站锅炉“按需吹灰”、提高机组安全性、经济性提供理论指导,同时为实现燃煤电厂智能化运行打下基础。