某燃煤热电厂皮带给煤机清扫链条的运行方式优化浅析

曾建才

(福能龙安热电有限公司 福建福鼎 355208)

0 引言

清扫装置为皮带给煤机系统的重要组成部分。清扫装置是否稳定运行直接影响给煤机系统的安全运行。清扫装置的作用是用于清扫皮带给煤机在运行时的溢煤,防止溢煤堆积在给煤机底部造成给煤故障,从而保证给煤机正常运行。清扫装置主要是由控制系统、清扫电机、减速器、刮板、链条、刮板托架、电气接线等组成。清扫链条的电机与给煤机主电机通常为一路电源,即给煤机运行该清扫链条也随之启动运行,给煤机停运,该清扫链条也随之停运[1],在16 m 层给煤系统就地控制柜里可由对应的空气开关进行控制。对于清扫链条这种长期连续运行方式存在的问题与优化后能够达到的效果进行分析比较,为清扫装置运行优化建议的可行性提供一定的数据支撑。

1 设备现状与存在问题

1.1 设备现状

某燃煤热电厂一期已建设投运3 台锅炉由华西能源股份有限公司生产的HX150/13.7-Ⅱ1 型循环流化床(CFB)锅炉,单台锅炉额定蒸发量为150 t/h,额定蒸汽温度540 ℃,额定压力13.7 MPa。每台锅炉均配备4 台全封闭皮带称重式给煤机,其中1、2 号锅炉给煤机制造厂商为沈阳华电有限公司,3 号锅炉给煤机制造厂商为徐州中兴有限公司,相关设备规范见表1。

表1 3 台锅炉给煤机相关设备规范

每台给煤机下部均配备清扫装置,清扫装置的相关设备规范见表2。

表2 清扫装置的设备规范

目前清扫装置的运行方式较为简单:清扫电机与给煤机主电机为一路电源,给煤机启动运行,清扫装置也跟着启动运行,清扫装置处于长时间的运行状态。

1.2 存在问题

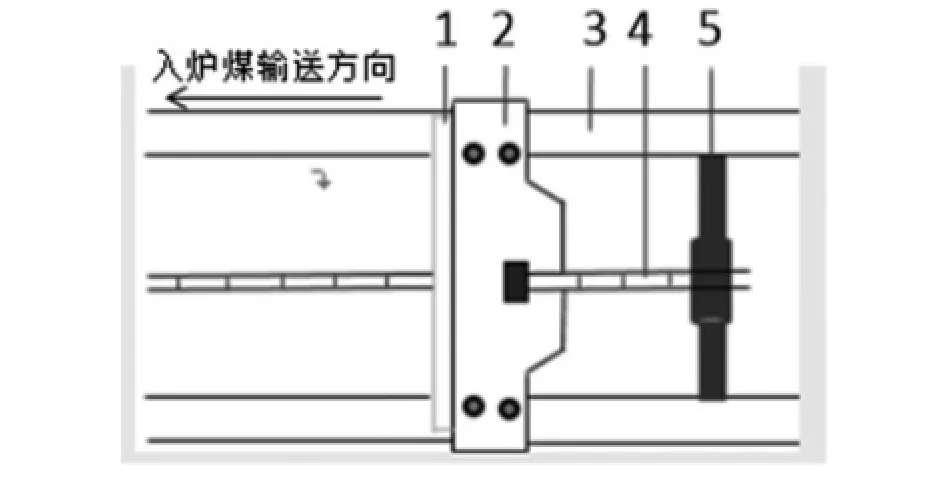

(1)设备磨损。清扫装置的简易平面图见图1。

图1 清扫装置的简易平面图

从图1 可知,由于清扫链条的结构组成和工作方式的特点,使清扫装置在运行中存在多种摩擦磨损,包括2(刮片夹板)与3(刮板支架)的摩擦、4(链条)与5(齿轮轴)的接触摩擦、刮板(刮片和刮片夹板)与给煤机底部的摩擦等,其中刮板与底部壳体磨损最为严重。刮板主要由刮片、刮片夹板、固定螺丝组成,当清扫装置在长时间运行中,刮片容易磨损损耗、固定螺丝松动、断裂,此时刮片与给煤机底部的摩擦就会转变为金属刮片夹板与给煤机底部的摩擦,容易造成刮板变形损坏,给煤机底部刮擦出现坑洼缝隙,导致清扫效率降低。在该运行方式下,清扫装置处于长时间运行,清扫链条经过长期磨损更容易导致其相关设备零部件损坏而出现清扫装置故障的概率,主要出现链条断链、脱链;刮板弯曲、断裂等故障,还频繁出现清扫链条电机漏油渗油的现象以及在运行中驱动端电机减速器不易固定,出现幅度较大的摆动现象。在对清扫链条进行检修维护时,为确保检修人员的人身安全,往往需要执行安措隔绝设备停运相应给煤机,影响了给煤系统的正常运行,并且增加了设备检修维护的工作量。

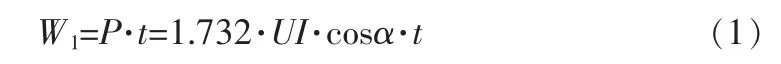

(2)耗电。根据表2 的清扫电机的相关设备规范,将数据带入电机实际用电量计算公式(1)中。

式中:cosα 为功率因数,0.73;t 为清扫装置电机的运行时间(以给煤机1 a 实际运行10 个月计算),h。

我们可以计算出3 台锅炉12 台清扫装置电机的耗电量为110 697 kWh。

然而经过长期的设备运行巡检观察发现,清扫装置长时间处于空转状态,即给煤机下部积煤很少,主要是由称重式皮带给煤机的结构和运行工作原理造成的。给煤机运行时,煤从上部煤仓经插板门从开口向下的立筒出来落至给煤机皮带[2],立筒口部距给煤机皮带只有10 mm~20 mm 左右,避免了煤从立筒口部大量冲出,造成溢煤。入炉煤靠与皮带的摩擦力随皮带向前输送,在给煤机称重桥架内装有载荷传感器,可以检测通过运输皮带上的入炉煤质量,产生一个正比于皮带载荷的电信号提供给计算器,速度传感器连接在主动滚筒上,可提供给计算器一系列的脉冲信号,脉冲信号频率正比于皮带速度,计算器通过计算处理,可分别显示出给煤机输送入炉煤的瞬时流量和累积流量[3]。该给煤机具有自动调节和控制的功能,可以将入炉煤精确、平稳地输送至炉膛,所以在运行当中,给煤机溢煤较少,相对的清扫装置的实际效率降低,浪费一定的电能。

(3)产生噪声。清扫装置的链条工作时,靠链条上的刮板清扫给煤机底部积煤,在正常情况下因为刮片由较柔软的材质制成与给煤机底部不会产生较大噪声。但由于给煤机的清扫链条较长,运行中链条容易上下摆动,刮板在惯性作用力下与给煤机底部摆动碰撞,使得刮片容易出现松动损坏,金属刮板与给煤机底板就会产生噪声。通过3 号锅炉给煤机清扫装置运行现场观察,噪声主要来源于刮板在回转时与刮板金属支架的摩擦撞击,恶化了现场工作环境。经过在给煤机层现场噪声采集,撞击摩擦的噪声有时瞬间可达到95 dB 以上,损害听觉神经系统,危害作业人员身心健康。

2 措施

2.1 运行方式的优化

对于清扫装置运行方式的优化,主要做法是减少清扫电机的运行时间。是否具备减少清扫电机运行时间的条件从以下3 个方面充分考虑。

(1)在锅炉启动前投加床料或点火升温阶段、运行中床温床层控制需补充床料,并且给煤机根据需要控制在10 t/h~15 t/h的负荷时,现场检查确认给煤机没有较大的溢煤现象,说明给煤机在特殊情况下时的较大负荷仍不存在大量溢煤。

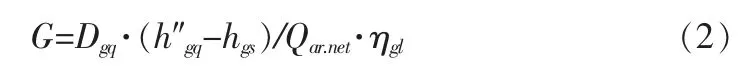

(2)为计算出给煤机在正常运行可能达到的最大负荷,取锅炉最大连续蒸发量160 t/h,此时2 台机组的高加都在解列状态,取给水温度160 ℃,取较低值的入炉煤低位发热量Qar.net=1.89×104kJ/kg(入炉煤煤质化验数据)。(通过焓值表查得:额定蒸汽压力、温度下过热器出口过热蒸汽焓h″gq=3 437.47 kJ/kg,16 MPa/160 ℃给水的焓hgs=684.72 kJ/kg)。在理想状态下(忽略锅炉各项热损失)锅炉需要的燃料量计算见式(2)。

式中:Dgq为过热蒸汽流量,kg/h;h″gq为过热器出口过热蒸汽焓,kJ/kg;hgs为给水的焓,kJ/kg;Qar.net为入炉煤低位发热量,kJ/kg;ηgl为锅炉热效率。

由计算得出锅炉大概需要的燃料量为23.803 t/h,每台给煤机在锅炉最大连续蒸发量运行的条件下负荷大约为6 t/h,相对于给煤机特殊情况下的负荷,给煤机在锅炉即使满负荷的长时间正常运行或者1~2 台给煤机故障的情况下,也不存在大量溢煤的可能。

(3)全封闭式称重给煤机的工作原理在正常运行中并不会造成给煤机底部大量积煤的现象,另外给煤机设备规范中的流量设计也留有余量,所以认为清扫装置具备大幅度减少运行时间的条件,根据目前清扫装置的启停方式,提出2 种优化建议:①清扫装置电机仍与给煤机电机联动,通过DCS 上热控逻辑在清扫链电机的控制系统设置自动定期启停功能,即增加清扫电机周期控制逻辑指令[1](如清扫装置运行30 min,停运24 h 为1 个运行周期),并且在DCS 中锅炉总貌界面的给煤机图标旁边添加清扫链电机图标,以便运行监盘人员监视清扫链条定期启停及运行情况。②通过改进清扫电机的电源回路[4],并在DCS 锅炉总貌添加清扫电机图标,增加控制逻辑,达到远程启停清扫电机的功能。根据运行需要手动启停清扫电机减少清扫装置空转时间,从而节约电能。相对于第一种方式,第二种则更加消耗监盘人员的精力,增加工作强度。

2.2 技术改造

(1)通过加宽刮片的宽度或者在给刮片支架与金属支架接触的部位装涂耐磨塑胶,使原本刮片金属夹板与刮片金属支架的摩擦撞击转变为刮片或耐磨塑胶与刮片支架的摩擦撞击,从而减少噪声、金属摩擦。

(2)除了给煤机前后的2 个窥视孔,在给煤机两侧相错位置增加2 个窥视孔,便于更加全面查看给煤机内部积煤情况,也便于观察给煤机内部设备的运行状况。

3 效果

3.1 节能

按照将清扫装置设置为运行30 min、停运24 h 的运行方式,根据公式(1),我们可以大致得出优化后的1 a 所有清扫电机的用电量W2为2 306 kWh,相对于清扫装置运行方式优化前的用电量,每年可节约电能大约108 391 kWh。

3.2 减排

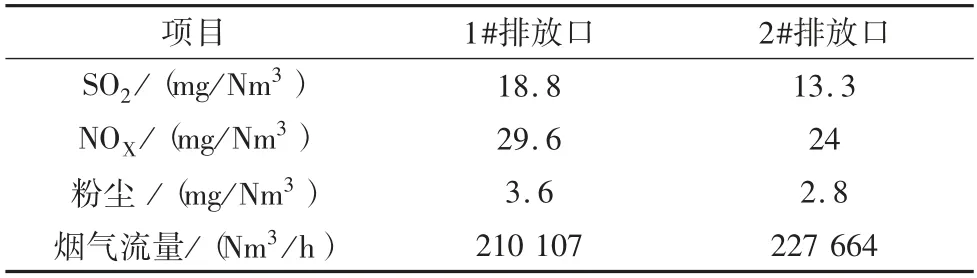

由于SO2、NOX的生产排放在运行中涉及到诸多原因,波动较大。公司的烟气系统烟囱布置1#、2#排放口,1 号锅炉、2号锅炉净烟气各自进入烟囱内筒排入大气,3 号锅炉烟气分别引入1 号锅炉、2 号锅炉烟囱内筒排入大气。根据公司运行的排放要求,SO2的排放范围在0mg/Nm3~30mg/Nm3,NOX的排放范围在0 mg/Nm3~45 mg/Nm3。经过采集各区段数据分析,得出SO2、NOX、粉尘的排放及排放口烟气流量见表3。

表3 3 台锅炉污染物排放运行采集值(均值)

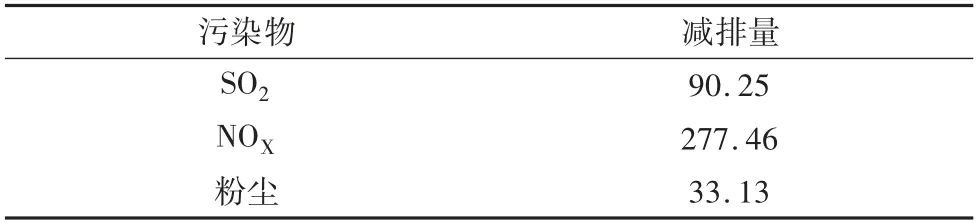

根据表3 各区段内数据,得出1 kWh 大约排放污染物的量,从而大致算出每年在节约108 391 kWh 情况下能减少排放SO2、NOX、粉尘的量,见表4。

表4 优化后1 a 减少的各污染物排放量 单位:t

3.3 减少噪声

通过对刮片的技术改造,减少刮片夹板与刮片支架在运行中的金属摩擦,可极大减少清扫装置的噪声产生。另外通过对清扫装置的运行优化,大幅度缩减了清扫装置的运行时间,降低了清扫装置的机械在运行中产生噪声的频率,减少大量噪声产生,改善生产现场作业环境。

3.4 降耗

(1)降低物耗。优化运行后的清扫装置,相比于优化前,由于运行时间大大缩减,很大程度上减少了清扫机各个部件的运行摩擦损耗,如刮片、链条、固定螺丝、润滑油等,增加机械部件使用寿命,延长更换周期,减少更换成本和检修维护的各项材料费用,为公司节约一定的资金。

(2)降低人耗。清扫装置长时间运行,加快导致部件摩擦损坏,增加检修维护人员的工作量。清扫装置位于给煤机下部,在检修维护时往往需要人员强迫体位作业,增加检修工作强度。而且由于给煤机主电机与清扫电机为一路电源,在对清扫装置作业检修时,往往需要执行相关设备的安全措施,停运相应给煤机隔绝相关设备,确保检修维护人员的人身安全,影响了给煤系统的正常运行。

4 建议

4.1 运行周期设置

对于清扫电机周期控制逻辑指令的时间间隔设置,需要根据每台锅炉给煤机在运行中的溢煤情况确定。另外,在锅炉启动前后是否应该增加清扫装置运行时间,再在给煤机正常运行后减少清扫装置运行时间,或者在给煤机高负荷工作时缩短清扫电机运行周期,在给煤机低负荷时延长清扫电机运行周期,都需要在优化后的运行中再进行调整优化,最终确定合适的时间间隔。

4.2 清扫装置监视

在日常巡检中,应加强对给煤机底部的监视,发现给煤机运行中有漏煤、底部积煤时,应及时启动清扫装置,防止大量积煤引发设备故障。因为给煤机内的密封风速较大,在给煤机输送入炉煤时会将细小的煤粉吹起并积在给煤机底部,在给煤机两侧相错增加窥视孔,可以通过定期检查,更加全面监视给煤机的积煤情况。

5 结语

清扫装置作为给煤机系统的重要组成部分,其运行的条件是给煤机漏煤至底部并且积存到一定高度,在给煤机没有漏煤或者积煤时,清扫装置没必要运行或者连续长时间运行。通过对清扫装置运行方式和设备结构等方面进行优化改造,在原有的基础上根据实际生产运行需要寻找更加合理适用的运行方式,如控制逻辑系统的优化、定期启停时间间隔的调整等,以达到降低设备的使用成本和检修维护费用的目的,从而提高生产运行经济性和设备的可靠性。