某电厂330 MW 机组低温氧化脱硝装置性能评价

马希红 李雷鸣 宁建军 王建国 樊孝华

(1 河北建投宣化热电有限责任公司 河北张家口 075100 2 河北建投能源科学技术研究院有限公司 河北石家庄 050056)

0 引言

随着环境形势的日趋严峻和人民群众对环境质量的关注度越来越高,国家已经将生态文明建设提升到战略高度。作为我国能源结构的主要组成部分和煤炭消耗大户,火电行业实现燃煤清洁利用对促进生态环境改善具有重要意义。自《煤电节能减排升级与改造行动计划(2014—2020 年)》实施后,为满足NOx 达到50 mg/m3的排放限值,国内很多电厂都对机组进行了低氮燃烧调整、升级选择性催化还原装置等技术改造[1-2]。然而在实际运行过程中,机组普遍存在氨逃逸超标、空预器堵塞以及尾部设施结垢等问题,严重时甚至会影响机组稳定安全运行[3-4]。在资源和环境约束加剧、节能减排政策逐渐严厉的背景下,有必要采取新的技术手段实现进一步减排NOX。

近年来,为解决现有脱硝装置的弊端,低温氧化脱硝技术逐渐受到行业关注。低温氧化脱硝技术是指在锅炉尾部将低价氮氧化为高价氮,然后被脱硫塔内浆液吸收实现NOX脱除[5]。该技术理论上运用了现有环保设施的协同脱除效应,且不会对脱硫正常运行产生影响,可以作为现有脱硝技术的补充。然而,现有研究结论大多来源于实验室模拟装置,工程应用数据较少,限制了该技术的发展。因此,本文以某火电厂为例,对低温氧化脱硝装置的实际性能进行评价研究,以期为技术的优化设计以及合理化运行调整提供参考。

1 机组情况介绍

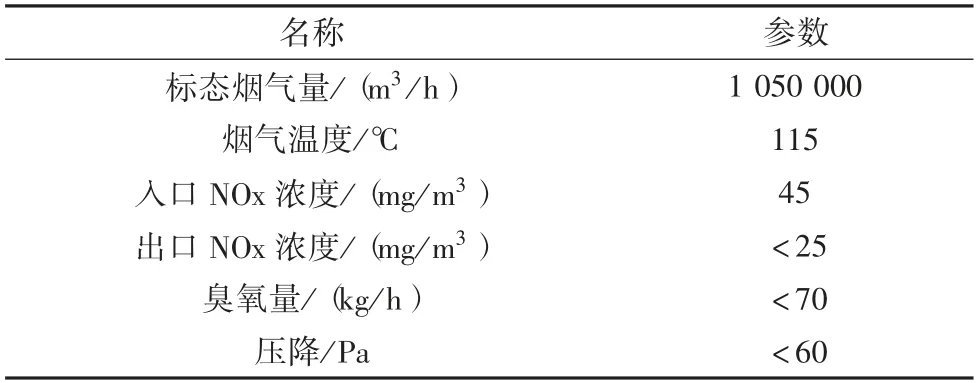

某电厂1 号机组最大发电量为330 MW[锅炉最大连续蒸发量(BMCR)工况],锅炉为北京巴布科克·威尔科克斯有限公司制造的亚临界参数、自然循环、前后墙对冲燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、紧身封闭、全钢构架的∏型汽包炉,尾部沿烟气流向顺序布置了选择性催化还原脱硝装置、静电除尘器和湿法烟气脱硫装置。原有脱硝在3 层催化剂全部投运的情况下,总排口NOX排放浓度部分时段仍超过50 mg/m3。为满足《河北省燃煤电厂深度减排攻坚方案》中提出的NOX排放低于30 mg/m3的要求,机组采用了低温氧化脱硝工艺,即在引风机出口烟道增设了臭氧氧化装置,臭氧采用母管投放,将喷射装置布置固定在烟道内,并增设烟气分布器,以保证臭氧与烟气中的NOX能够充分接触而发生反应。氧化后形成的高价态NOX进入脱硫系统,在喷淋区与浆液逆流接触转化成硝酸盐。1 号机组低温氧化脱硝装置主要设计参数如表1 所示。

表1 1 号机组低温氧化脱硝装置设计参数

2 性能评价测试过程及方法

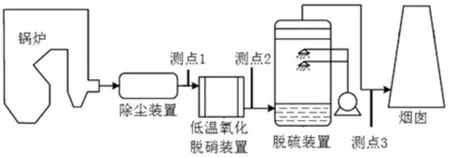

为了能够全面反映低温氧化脱硝装置性能,评价过程分别在50%BMCR、75%BMCR 和100%BMCR 3 个工况下进行。测试参数包括烟气温度、全压、烟气量、烟气成分(包括NOX、SO2、SO3)等,采用网格布点法。网格点布置参照《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157—1996),测试位置分别设在低温氧化脱硝装置入口(测点1)、出口(测点2)和脱硫出口(测点3,即机组总排口),如图1 所示。O3浓度由Ideal Machine 公司的UV-1000 型分析仪测量;NOX、SO2、O2等浓度采用Gasmet 公司的DX4000 型傅里叶烟气分析仪测试;氨逃逸浓度参照《燃煤电厂烟气脱硝装置性能验收试验规范》(DL/T 260—2012)推荐的靛酚蓝分光光度法测定;烟气温度、全压以及烟气量等采用崂应公司的3012H 型分析仪测试。主要计算公式如下。

图1 低温氧化脱硝装置性能评价测试位置

脱除效率计算见式(1)。

式中:c0、c 分别为低温氧化脱硝装置入口、出口组分浓度,mg/m3。

压降计算见式(2)。

式中:Pin、Pout分别为低温氧化脱硝装置入口、出口全压,Pa。

3 系统性能评价结果及分析

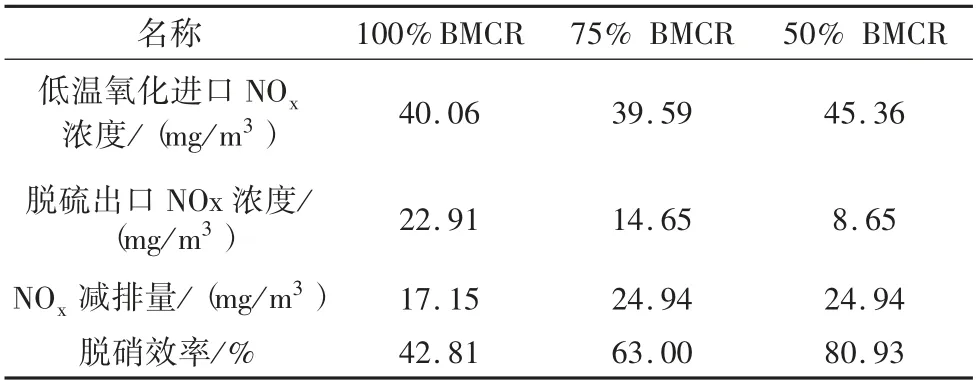

3.1 NOX 减排和脱硝效率

脱硝效率能够最直观表征装置对烟气中NOX的脱除能力。在3 个工况下,原有脱硝装置设定出口NOX浓度为40 mg/m3,向烟道内喷射50 kg/h 的臭氧,考察了NOX减排和脱硝效率变化情况,结果如表2 所示。可以看出,负荷在50%~100%BMCR时,低温氧化脱硝联合脱硫装置均可以将出口NOx 浓度控制在设计值25 mg/m3以下,充分验证了系统的脱硝能力。并且负荷越低,NOX浓度降低越明显,脱硝效率也越高,50%负荷时NOX排放浓度甚至可以降至10 mg/m3以下。这是由于低负荷烟气量小,NOx 浓度偏低,喷入等量臭氧时,其对应的O3/NOX摩尔比较高所致。研究表明,高O3/NOX摩尔比能促进以NO 为主的NOX氧化成更高价态,从而更有利于被浆液吸收。

表2 NOx 减排和脱硝效率测试结果

3.2 烟气温度

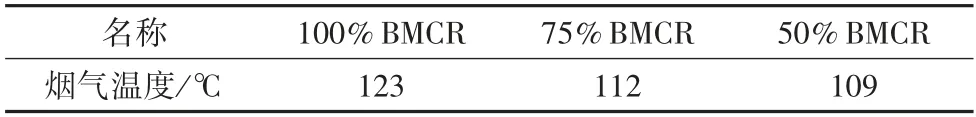

臭氧是一种不稳定气体,具有在高温下快速分解的特性[6-7],因此在烟气温度较高时无法及时氧化NOx,从而降低脱硝效率。研究表明,停留时间为2 s 时,温度从100 ℃升至200 ℃,臭氧自分解率将从2%增加至25%,并且这种效应受初始浓度的影响较小[8]。因此,控制烟气温度对提高臭氧利用率至关重要。不同工况下低温氧化脱硝装置入口烟气温度测试结果如表3 所示,机组负荷在50%~100%BMCR 时,进入低温氧化脱硝装置的烟气温度变化范围相对较窄,且最高不超过123 ℃。可以看出,烟气温度不会对低温氧化脱硝装置运行效果产生明显影响。

表3 不同工况下低温氧化脱硝装置入口烟气温度测试结果

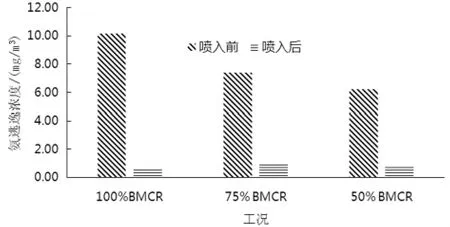

3.3 氨逃逸浓度

选择性催化还原装置投运后,氨逃逸浓度一直是机组运行监控的重点。氨逃逸浓度超标不仅造成氨耗量增加,提高脱硝装置运行成本,而且氨极易在低温区域与SO3反应形成硫酸氢铵,粘附在空预器冷端、除尘器极线以及引风机叶片等位置,恶化了机组运行条件。为分析增加低温氧化装置对前端脱硝运行的影响,设定脱硫出口NOX浓度为20 mg/m3,分别检测臭氧喷入前后时段的低温氧化装置入口氨逃逸浓度变化,结果如图2 所示。在控制相同NOX排放浓度下,仅投运选择性催化还原装置,氨逃逸浓度最高已经超过了10 mg/m3。虽然低负荷工况下,由于锅炉出口NOX总量低、空速小等原因,促进喷氨量下降,但最低氨逃逸浓度仍达到6.17 mg/m3,超过2.28 mg/m3的设计值。喷入臭氧后,通过降低喷氨量提高前端脱硝装置出口浓度至40 mg/m3,可以减少氨逃逸至0.62 mg/m3~0.87 mg/m3。可以看出,投运低温氧化脱硝装置可以有效降低氨逃逸浓度,不仅有利于节约氨耗,也可以降低烟风系统阻力上升风险,提升机组负荷调节性能,延长检修周期。

图2 低温氧化脱硝装置投运对氨逃逸的影响

3.4 臭氧耗量

臭氧耗量是影响低温氧化装置运行成本的关键指标。控制脱硝和脱硫出口NOX浓度分别为40 mg/m3、20 mg/m3,测试了臭氧耗量并计算了O3/NOX摩尔比,结果见表4。可以看出,为实现尾部约50%的脱硝效率,臭氧实际耗量为38.35 kg/h~50.13 kg/h,且随着负荷的升高而增加,这是由于负荷越高烟气量越大,NOX的实际减排量也越高所致。利用臭氧耗量和NOX减排量计算O3/NOX摩尔比,范围为2.30~2.74,均超过了理论值。研究表明,NO 的氧化过程为逐级反应,理论上臭氧将NO氧化为NO2所需的O3/NOX摩尔比为1.0,进一步氧化成极易溶于水的N2O5所需摩尔比则为2.0[9-10]。由O3/NOX摩尔比的实际值与理论值对比推测,可能是臭氧和烟气中NOX的混合相对较差限制了氧化效果。另外,对比3 个工况数据,发现75%BMCR 条件下O3/NOX摩尔比最低,说明该工况下臭氧和NOx的混合效果相对较好。建议电厂后期对烟气流动特性进行分析优化,以改善二者混合均匀性,提高臭氧利用率。

表4 臭氧耗量测试结果

3.5 压降

烟气压降等同于系统阻力,其大小不仅关联送风机和引风机等主要设备的选型以及调整方式,也直接对整台机组的电耗产生影响。研究表明,对于300 MW 机组,其烟风系统阻力降低100 Pa,风机电耗将降低约60 kW,厂用电率下降约0.02%[11]。低温氧化装置压降测试结果见表5。

表5 低温氧化装置压降测试结果 单位:Pa

由表5 可知,50%~100%BMCR 条件下,烟气流经低温氧化脱硝装置的压降仅为29 Pa~48 Pa,相对较低且均低于60 Pa 的设计值。这与改造前相比,烟道内部只增加了臭氧喷射装置、烟气均布装置,不会对烟气流动产生明显阻碍作用,故系统阻力增加相对较小。另外如前所述,投运低温氧化装置会显著降低氨逃逸浓度,解决了氨逃逸浓度过高引起的空预器堵塞问题,从而降低整台机组的烟风系统阻力,最终实现引风机功率下降。

4 结论

对低温氧化脱硝装置进行评价发现,该装置结合湿法脱硫具有较好的脱除NOX能力:在选择性催化还原装置出口NOX浓度为40 mg/m3条件下,脱硫出口NOX排放浓度可以降至10 mg/m3以下;50%~100%BMCR 负荷区间内,烟气温度对该装置的氧化能力影响较小;喷射臭氧后,氨逃逸浓度显著下降,不仅节约了氨耗,而且解决了高氨逃逸对机组的负面影响;烟气流经装置后的压降最高仅为48 Pa,表明装置阻力较小,并且能够解决空预器堵塞的问题,最终可以降低引风机功率。然而该装置的臭氧消耗较高,实际O3/NOX摩尔比超过了理论值,建议电厂对臭氧喷射后的烟气流动特性进行分析及优化,以改善臭氧与NOX混合均匀性,进而减少臭氧用量。