重整稳定塔进料换热器减薄原因分析

郝新焕 江 臣

(中国石油独山子石化分公司,新疆 独山子 833699)

0 引言

重整装置E-205A/B/C稳定塔进料换热器为从比利时雪夫隆炼油厂引进的二手设备,原投产于1970年,1991年6月再次投入使用,2019年8月大修期间设备定期检验时发现,三台换热器的壳体内部均有局部腐蚀减薄的情况,减薄率达50%左右,车间监护运行,于2021年4月检修窗口期进行更换,对更换下来的设备壳体减薄部位切割下来进行分析,以查明原因,避免类似腐蚀情况再次发生。

1 工艺流程及设备参数

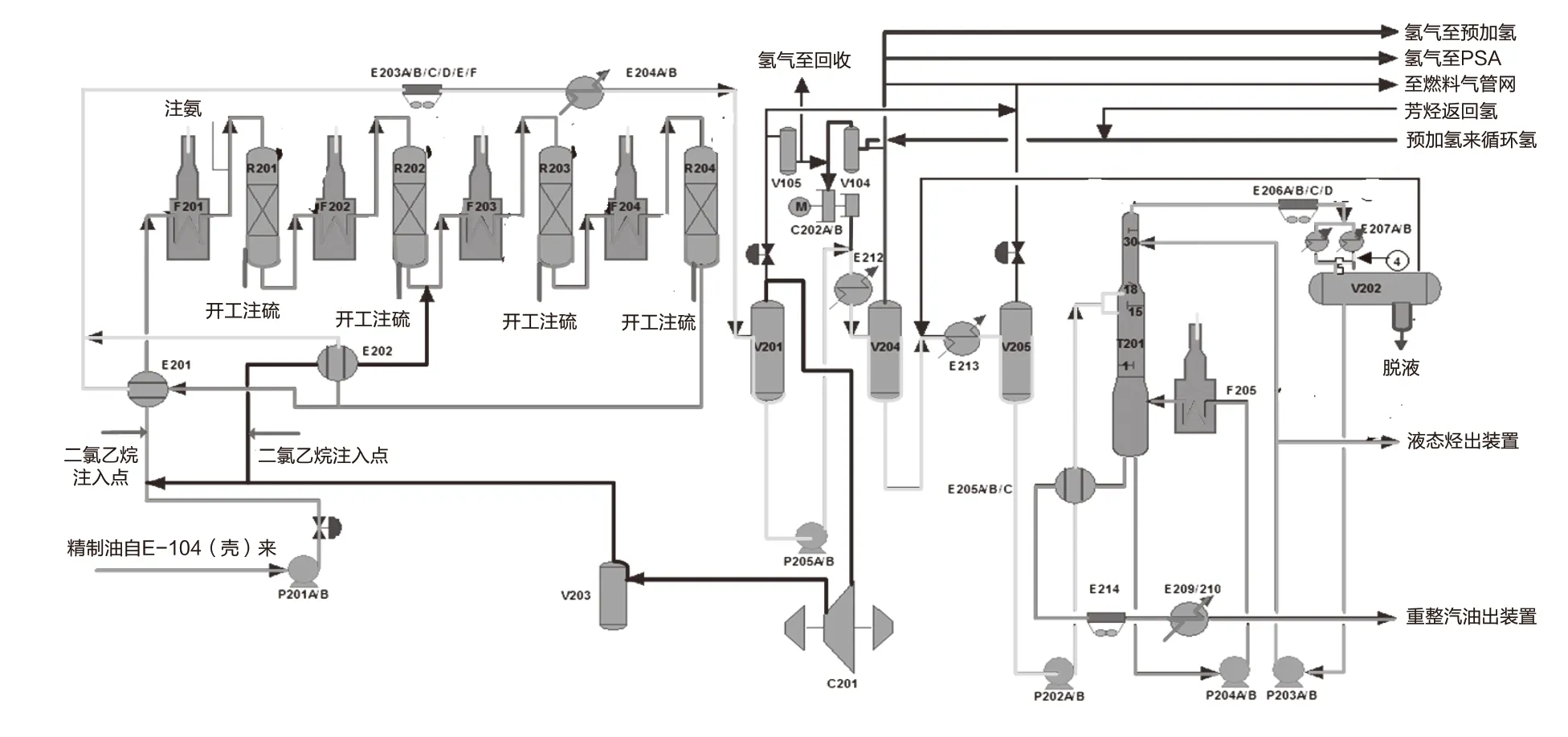

重整加氢装置主要分为预加氢部分和重整两部分,原料为蒸馏装置的低辛烷值直馏汽油、加氢裂化装置的重石脑油及芳烃抽提装置的抽余油。

表1 稳定塔进料换热器E-205A/B/C工艺参数

预加氢来的精制油与重整循环压缩机C-201来的氢气混合,然后进入原料换热器E-201管程与重整反应产物换热到440℃左右,依次经过F-201,R-201,F-202,R -202,F-203,R-203,F-204,R-204完成重整反应。重整采用两段混氢,C-201出口氢气一部分补入E-201管程入口,与重整原料混合,另一部分进E-202管程与重整反应产物换热到420℃左右,然后补在R-202出口、F-203入口。重整反应后的产物进入E-202壳程、E-201壳程与重整原料换热到100℃左右,然后依次通过空冷E-203、水冷E-204壳程,冷却到30~40℃后进入气液分离罐V-201。V-201顶部氢气一部分进C-201进行压缩循环,C-201出口氢气分两部分作为两段混氢用;一部分经过脱氯罐V-105进行脱氯后进往复压缩机C-202,C-202出口氢气经E-212冷却到40℃左右,进入再接触罐V-204,V-204顶部氢气分别供给加氢裂化、芳烃抽提和预加氢。 V-201底的液体经P-205升压后与C-202出口氢气混合一起进入E-212,然后进入V-204。V-204底油与V-202顶来的瓦斯混合进入E-213,冷却到40℃左右,进入V-205,V-205底油经P-202升压后进E-205A/B/C壳程与稳定塔T-201底稳定汽油换热到120℃左右进T-201;塔底稳定汽油经E-205A/B/C管程与V-201减油换热到100℃左右,再经E-214、E-209、E-210冷却至小于40℃后外送。T-201顶出来的产物经空冷E-206A/B/C,水冷换E-207冷却到小于40℃后进入回流罐V-202,气相进再接触罐,液相经回流泵P-203升压,一部分打回流返塔,一部分作为液态烃外送出装置。

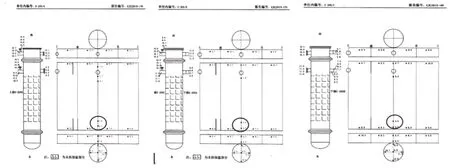

稳定塔进料换热器E-205A/B/C为三台串联,浮头式换热器。

图2 稳定塔进料换热器E-205A/B/C

1.2 工艺变更情况

2012年在重整自产氢进C-202前增加了脱氯罐一台V-105,采用低温脱氯剂W-407进行脱氯。

2013年新增氢气洗涤塔T-602,以洗去脱硫系统氢中MDEA液滴及部分氨,消除结晶盐堵塞压缩机组隐患。

2013年7月增加了脱硫水洗,水洗后氢气中的硫降低,水含量上升,即使经过聚结器脱水,氢气中水仍然较高,进入V-204后V-204油品含水,V-204切液与重整生成油(未脱氯)汇合后进液态烃分液罐V-205,然后进入E-205A/B/C换热后进入稳定塔

T-201。

2015年开工后,V-204凝液直接通过切液线排放至低压安全放空罐V-410。2017年7月增加污油外送线至拔头油线流程,在接触罐V-204凝液不再去低压安全放空罐V-410,改为直接排放至液态烃回收罐V-205后进入稳定塔T-201。

2 腐蚀检查及检测

2.1 超声测厚

2019年8月,对换热器进行定检,发现外部宏观检验合格,壳体内壁底部可见减薄腐蚀凹坑,超声波测厚,原始壁厚11mm,E-205A/B/C最小壁厚值分别为:5.9mm、5.5mm、5.2mm,无损检测UT、MT抽查均未发现超标缺陷。换热器壳体减薄部位均处于相同部位的底部(见图3标红处),其余部位无明显减薄。

图3 稳定塔进料换热器E-205A/B/C超声波测厚情况

2.2 宏观检查

2021年4月对旧换热器壳体减薄部位进行切割,打开后看到,管束及壳体内壁覆盖厚厚一层红褐色的腐蚀产物,呈片状,疏松、容易剥落,隔板处聚集有黑色物料沉积物,底部有大量的物料和腐蚀产物的沉积物。内部管束表面腐蚀轻微,结垢严重部位管束外表面覆盖一层褐色腐蚀产物。如图4所示。

图4 稳定塔进料换热器E-205打开情况

2.3 壳程垢样分析

换热器E-205壳程为重整反应后的生成油,对换热器减薄部位壳程垢样进行能谱分析,结果如图5所示。

图5 换热器E-205壳程垢样分析结果

从垢样分析结果来看,主要成分均为C、Fe、O、S,还含有少量Cl,腐蚀性介质主要为S、Cl,结合工艺流程,应是稳定进料中存在重整原料及反应过程中带来的。

3 原因分析

3.1 腐蚀性介质分析

同时每次开工时,在对新鲜或再生后的还原态重整催化剂又必须注硫以降低其初活性(如图1所示),虽含量较小,但随着设备的使用年限会随着腐蚀产物积聚。在有水存在的情况下,就会对后序流程中的设备及管线产生H2S+HCl+H2O酸性腐蚀环境[1-5]。

图1 重整单元流程

从工艺流程来看,在正常生产中,重整反应为维护重整催化剂较高活性,要不断补充氯,以维持催化剂的酸性功能。氯的含量受原料中水的影响,需要保证水氯平衡。而原料重石脑油中本身含硫,

从工艺变更情况来看,虽然后期(2012年开始)重整系统逐步增加了脱硫、脱氯、脱水工艺,而E-205A/B/C使用了30多年,期间重整工艺流程的多次调整,仍然造成E-205A/B/C壳程进料中含有一定的H2S、HCl、水,在低温部位,会形成H2S+HCl+H2O酸性腐蚀环境。结合能谱分析腐蚀性介质主要为S、Cl。

3.2 工艺流程分析

根据设备超声测厚来看,减薄部位均位于远离换热器壳程入口端相同部位的底部,其它部位均无明显减薄情况(如图3所示)。结合现场换热器的流程,进口和出口处于同一端,腐蚀减薄部位在换热器进出口的另一端,远离进出口,应是物料流动至此,流速降低,均在相同部位聚集,腐蚀性介质沉积,对此部位长期腐蚀造成。根据现场宏观检查来看,减薄部位处均有挡板,挡板侧及底部有大量物料沉积物,为物料流动受挡板的影响在此聚集。而换热器E-205A壳程进口温度40℃左右,E-205C出口温度在120℃左右,壳程中的水分在低温部位呈液态,也为在此部位形成H2S+HCl+H2O酸性腐蚀环境创造条件,腐蚀性介质长期沉积、在换热过程浓缩,对沉积部位的壳体及接触的换热管束造成局部腐蚀减薄。

3.3 主要腐蚀机理

由于重整原料中本身含有一定量的硫、氮、氧、氯等物质,在预加氢过程中会与氢反应生成H2S、NH3、H2O、HCl等,而重整反应催化剂通过硫、氯活化,硫、氯在反应器中会生成H2S、HCl,部分随气相进入循环氢,循环氢中带水,在后续流程低温及滞流部位,物料中的杂质混合沉积在壳程挡板及底部等死角处,在垢下产生酸性腐蚀,造成换热器壳体的局部严重的腐蚀。反应方程式为:

4 结论

(1)E-205A/B/C壳程进料中含微量H2S、HCl和H2O是腐蚀的来源;

(2) 换热器的工艺流程及内部结构,造成换热器一端形成盲端,有挡板的存在,物料在此部位易积聚,形成垢下H2S+HCl+H2O酸性腐蚀,造成换热器壳程局部腐蚀减薄。

5 建议

(1)控制好重整反应的水氯平衡,并提高脱硫、脱氯效果,避免过多的硫、氯随工艺带入下流设备中,对设备造成腐蚀;

(2)做好稳定塔进料的脱水工作,防止将再接触罐V-204中的水带入稳定系统,加剧设备的腐蚀;

(3)改善换热器的工艺流程或内部结构,避免物料在换热器壳程局部积聚,形成垢下腐蚀;

(4)加强物料腐蚀性介质的监测及换热器壳体厚度监测,发现问题及时处理,避免腐蚀泄漏风险。