某核电厂循环水系统海水蝶阀腐蚀分析与对策

贾斌斌 黄 皓 韩 健 张树刚 关银柏

(1. 苏州热工研究院有限公司,江苏 苏州 215004;2. 台山核电合营有限公司,广东 江门 529227)

0 引言

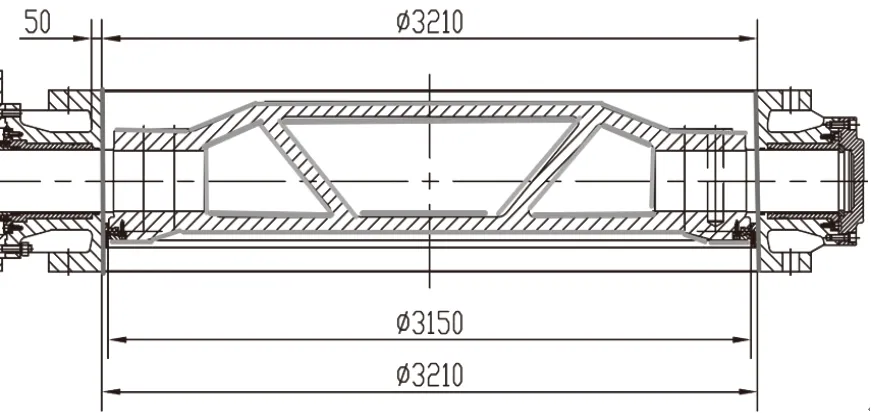

某核电厂首次大修期间,检查发现循环水系统海水隔离蝶阀腐蚀严重,蝶板和阀腔内部本体多处涂层鼓泡、破损,涂层破损部位腐蚀产物堆积,多处存在腐蚀坑,轴套部位较深一处腐蚀坑深9.5mm;蝶阀与衬胶短管连接部位法兰密封面锈蚀严重,缝隙堆积腐蚀产物,清除腐蚀产物后露出金属基体无金属光泽,发生石墨化[1-3]。蝶阀腐蚀情况如图1所示。

图1 蝶阀腐蚀情况

2 腐蚀原因分析

蝶阀接触海水部件中,蝶板和阀体为STQNiCr镍铬合金铸铁,涂装重防腐涂料(底漆H06-5,面漆ZF101),阀体密封圈和密封橡胶调节压板为316不锈钢,采用316不锈钢螺栓与蝶板和阀体连接。通过设计审查、工程安装历史情况跟踪和现场核实分析,蝶阀腐蚀原因主要有以下几个方面:

(1)涂装质量差

阀体内腔及蝶板直接与海水接触,涂装H06-5+ZF101重防腐涂料。在运输及安装过程中或对涂层造成了破坏,阀门安装完成后对破坏涂层局部修补,修补涂层附着力差、易分层,运行情况下随着时间延长会发生涂层脱落和鼓泡,当STQNiCr金属基体(Ni和Cr含量低, STQNiCr元素化学成分如表1所示)与海水接触时,会发生腐蚀[4-6]。防腐蚀设计时虽然考虑了海水环境中使用重防腐涂料,但未考虑涂层破损后的极端情况,未采用海水环境中涂层+阴极保护最优组合防腐蚀措施[7,8];

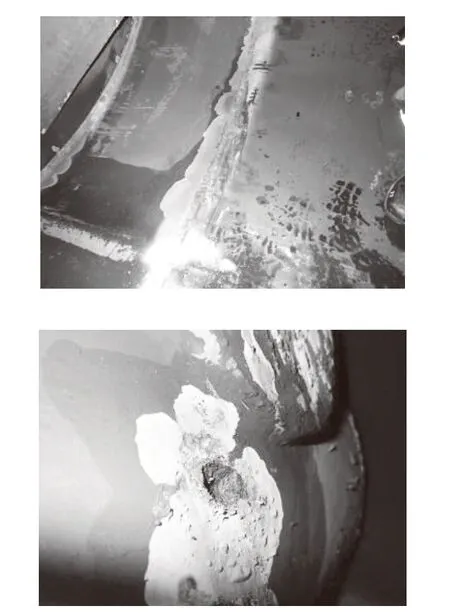

表1 铸铁STQNiCr元素化学成分

(2)电偶腐蚀

蝶板密封圈为316材质,阀体与蝶板(内板)为STQNiCr,铸铁在海水中电位为-0.36V,316在海水中(钝态)电位+0.20V,两者之间构成电位差[9],涂层破坏部位发生电偶腐蚀,对腐蚀缺陷的产生起到加速作用;

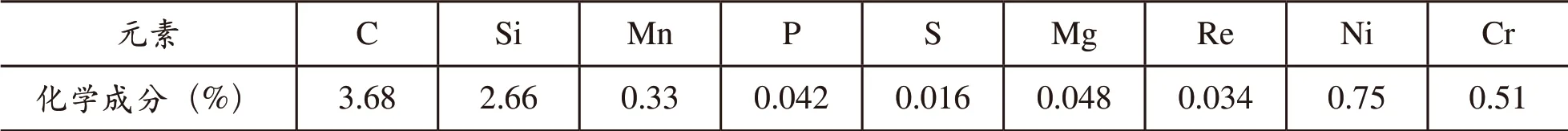

(3)结构缝隙

因阀门和阀门连接短管为不同厂家供货,安装结构上存在偏差。阀门法兰密封面无涂层,衬胶短管密封面部位有倒角,导致安装完成后阀体法兰密封面暴露在海水中,且形成缝隙结构,阀门法兰密封面发生均匀腐蚀和缝隙腐蚀[10],蝶阀与衬胶短管安装结构如图2所示。

图2 蝶阀与衬胶短管安装结构示意图

3 防腐改进方案

3.1 防腐维修

原有涂层部位采用动力工具进行表面处理,涂装耐阴极剥离的Interzone 954重防腐涂料,厚度要求300μm以上[11]。法兰密封面采用陶瓷涂料进行密封和填补。

3.2 加装牺牲阳极

为确保长效防腐措施,本次处理加装了牺牲阳极,在涂层破损的情况下,提供额外的保护,同时,也可保护阀门的不锈钢部件[12]。

(1)牺牲阳极设计

牺牲阳极设计保护对象为蝶板、阀体、裸露在外的不锈钢部件,图3红色线条区域所示为牺牲阳极保护范围。阀轴等不直接暴露在海水中,但可能渗入海水的部件,由于屏蔽效应[13-15],牺牲阳极阴极保护系统无法提供保护,不在本设计保护范围内。

图3 牺牲阳极保护范围示意图

根据计算现场安装4只A2型(Al-Zn-In-Mg-Ti)400×(115+135)×130mm规格铝合金牺牲阳极可对阀门起到阴极保护效果,设计寿命6.2年[16,17]。为降低对管道内流体状态影响,牺牲阳极安装于与阀轴同水平位置,被保护设备与牺牲阳极需要电连接导通,在管道外部设置跨接线确保电连续性;

(2)牺牲阳极受力计算

正常工况下,管道内充满常温海水,温度范围为13.3~33℃,流量不超过27m3/s。在一个换料周期内,牺牲阳极的服役环境基本保持不变。

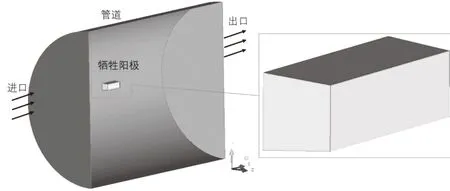

蝶阀上下游管道流场建模过程时,考虑阀门的节流作用产生压损,阀后的压力会降低,故阀前牺牲阳极服役条件相对阀后更恶劣。因此本次分析中仅对阀前管道中牺牲阳极以及附近的流场开展计算流体力学仿真分析。且根据设计文件,由于阀前管道中的两个牺牲阳极为水平对称布置,为提高计算效率、降低计算工作量,本次分析仅建立半个管道及单个牺牲阳极。根据牺牲阳极在管道中的支撑结构和布置特性,流体通过支撑结构产生的绕流对牺牲阳极的作用有限,故在流体力学仿真分析中实际建模中未将其建出[18,19]。最终建立的半个管道分析模型流体区域如图4所示。

图4 分析模型流体区域示意图

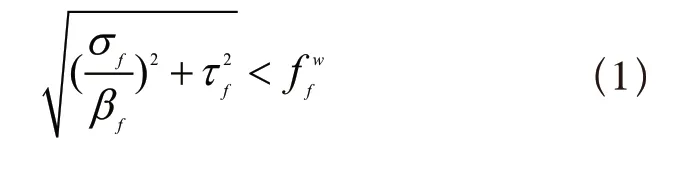

强度校核准则参考《机械设计师手册》[20],一般受力角焊缝应力强度应满足如下公式:

其中fσ为垂直于焊缝方向作用力在焊缝有效截面上产生的平均应力。fτ为平行于焊缝方向作用力在焊缝有效截面上产生的平均剪应力。fβ为强度设计值提高系数,对承受静力荷载或间接动力荷载的结构取1.22,对直接承受动力荷载的结构取1.0。为角焊缝设计强度值。在后续计算中,βf取值为1.22。参考《机械设计师手册》,取值为160MPa。

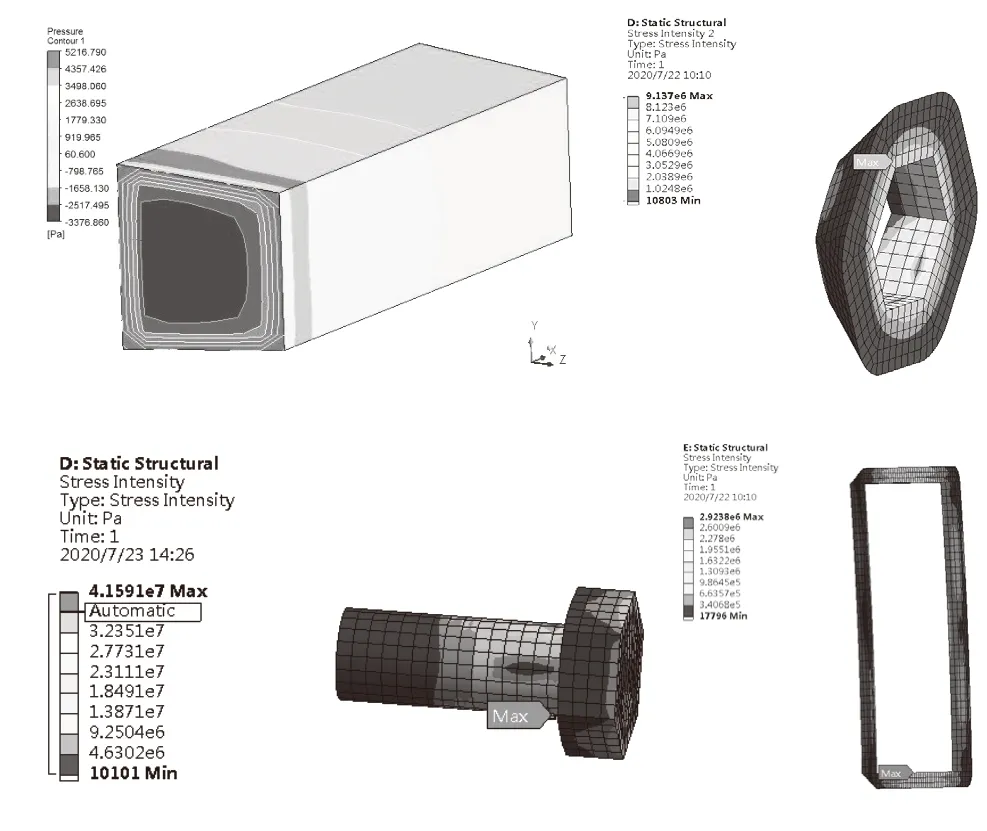

首先通过流体分析确定牺牲阳极附近的流场情况,然后将流体对牺牲阳极的冲击作用以压力形式施加在牺牲阳极结构上,同时考虑结构自重,计算牺牲阳极区域应力分析情况,校核相关位置的应力强度,流场牺牲阳极应力强度计算结果如图5所示。

图5 流场牺牲阳极应力强度计算结果

最终计算结果如下:

(1)螺栓与底板连接处角焊缝应力强度最大值为9.14MPa,远小于焊接材料的屈服强度(177MPa);角焊缝有效截面强度满足机械设计规范要求;

(2)底板与管壁连接处角焊缝应力强度最大值为2.92MPa,远小于焊接材料的屈服强度(177MPa);角焊缝有效截面强度满足机械设计规范要求;

(3)螺栓应力强度最大值为41.6MPa,远小于螺栓材料的屈服强度(177MPa)。

4 总结与反馈

(1)本案例蝶阀与连接短管为不同厂家供货,未考虑相互配合问题,导致结构缝隙产生,同时无防腐措施的密封面直接与海水接触导致腐蚀发生,建议电厂工程建设阶段做好防腐蚀设计审查,避免类似问题发生;

(2)海水环境下设备单纯的采取涂层涂装方式无法形成有效的腐蚀防护,仍面临腐蚀风险,应采用重防腐涂料+牺牲阳极(阴极保护)联合的保护方式,保证海水环境中服役设备的长效防腐。