过热器氧化膜修复技术的研究与应用

董利斌 黄 斌 刘 忠

(1. 浙江大唐乌沙山发电有限责任公司,浙江 宁波 315722;2. 北京蕊奥博科技开发有限任公司,北京 海淀 100095)

0 引言

我国一次能源结构具有以煤为主的显著特征,直接决定了我国电力结构以燃煤发电为主的特点。超超临界火电机组(600MW及1000MW)具有煤耗低、污染物排放少等节能减排效益。近些年在我国飞速发展,超超临界机组占煤电装机容量的比重逐渐增大,已成为我国火电机组发展的必然趋势。

目前常见的水汽系统监督手段主要是通过在线仪表的数据和定期测定水汽中腐蚀性离子和铁离子浓度的方法进行运行中监督,再结合大小修的垢量分析进行金属设备高温氧化或腐蚀的事后评价。但设备管道腐蚀产物的氧化物绝大部分沉积在金属表面,较少量溶解在水汽中,因此上述方法不能连续表征腐蚀的进展情况,且实验室手工化验数据的间断性,未做到实时监督。目前全行业化学监督的调查研究显示存在水汽质量合格率高和沉积率(垢量)高的“两高”矛盾。

设备金属表面具有优越的耐腐蚀性能是由于其表面致密氧化膜的生成,良好地隔绝了铁与水的反应。当保护膜遭到腐蚀被破坏时,铁与水在高温条件下发生反应生成铁的氧化物与氢气,氧化物沉积在管道表面,而氢气逸散性很强、逸散的氢气直接导致水汽中的溶解氢含量增加。因此,通过水汽系统溶解氢含量的在线连续监测,可评价设备的腐蚀程度。

由于深度调峰,快速的升降负荷和快速停机时有发生,温度急剧变化,氧化膜很容易被破坏,运行人员来不及调控相应的化学参数,造成机组腐蚀加剧。

通过化学腐蚀原理可知,高温高压下铁的腐蚀产物是铁氧化物和氢气,腐蚀产生的氢气如果不能被及时带走,会导致氢腐蚀。氢原子在设备表面或渗入钢内部与不稳定的碳化物发生反应,在晶界上生成甲烷,使炉管脱碳,机械强度受到永久性的破坏。在炉管内部生成的甲烷无法外溢而集聚在炉管内部形成巨大的局部压力,造成应力集中而发展为晶间微裂纹(应力腐蚀)。

本文介绍了一套基于水汽系统痕量溶解氢含量测定的新型过热器氧化腐蚀在线监测系统,可用于监测过热器管道溶解氢含量及各有关参数的变化、设置参数预警上下限值、分析并显示历史数据及曲线、提供运行操作指导性建议等。该套系统已成功应用在大唐浙江某机组,并分析了过热器前后对系统溶解氢含量的影响,针对电厂的实际运行情况提出相关运行建议。

1 研究背景及意义

在高温环境下,水蒸汽管道表面水分子与金属元素发生反应,生成铁氧化物的过程,称为蒸汽氧化。反应式如下:

从上述反应式可看出,金属表面形成了Fe3O4后,阻挡了Fe和水汽的接触,反应速度就取决于氢和铁离子的扩散速度,随着Fe3O4膜的增厚,扩散速度便随着降低,氢的析出量就随着降低。因此可根据氢的析出量变化,间接地检测Fe3O4膜的形成情况。本项目研制的过热器氧化腐蚀在线监测系统可应用于发电厂过热器氧化腐蚀的在线监测,其通过监测过热器蒸汽中的微量溶解氢含量及过热蒸汽流量和其它相关参数,实时监控过热器氧化腐状况。

氢腐蚀:炉管暴露在高温高压的氢气环境中或者析氢条件下,氢原子在设备表面或渗入钢内部与不稳定的碳化物发生反应,在晶界上生成甲烷,使炉管脱碳,机械强度受到永久性的破坏。在炉管内部氧化膜下面生成的甲烷无法外溢而集聚在炉管内部氧化膜下面形成巨大的局部压力,造成应力集中而发展为晶间微裂纹(应力腐蚀)。其反应方程为Fe3C+2H2→3Fe+CH4。

2 研究的现状

常规过热器氧化腐蚀监测技术在国内外已有应用,尤其在大容量机组上的应用比较广泛,对于保障大容量机组的安全稳定运行起到了关键作用。目前,国内火力发电厂过热器氧化腐蚀的监测技术有如下方法:

监测方法分类:主要测量方法有割管法,电感法,溶解氢法。

割管法:是在设备运行一定时间后检测有无裂纹,剩余壁厚是多少,需要在机组停机时检测。

超声波法和漏磁法:在机组停机检修时,检测因介质作用使设备发生的腐蚀速率是多少。

电感法:出现于九十年代,测试敏感度高,适应于各种介质。其原理是将一金属薄片置于探头外表面,通过测量探头内线圈信号的变化推算腐蚀速度,需要在高温高压管道上安装探头。

溶解氢法:检测因介质作用使设备发生的氧化腐蚀是多少,获得的是设备腐蚀过程的有关信息,以及生产操作参数(包括加工工艺、腐蚀防护措施)与设备运行状态相互联系的数据,并依此数据调整生产操作参数,其主要目的是控制腐蚀的发生与发展,使设备处于良性运行。

3 研究的主要内容

本项目依据发电厂锅炉腐蚀机理,设计研制了发电厂过热器氧化腐蚀在线监测系统,并在国内某电厂进行了过热器氧化腐蚀在线监测的应用。溶解氢在线检测系统原理如下:

在发电厂过热器管道上安装在线溶解氢监测仪和氧化皮监测系统,监测过热蒸汽溶解氢含量;氧化皮监测系统实时采集分析过热蒸汽相关化学参数、温度等信息。获得的是设备腐蚀过程的有关信息,以及生产操作参数(包括加工工艺、腐蚀防护措施)与设备运行状态相互联系的数据,并依此数据调整生产操作参数,其主要目的是控制腐蚀的发生与发展,使设备处于良性运行。

3.1 过热器氧化皮在线监测系统设计

过热器氧化腐蚀在线监测系统由在线溶解氢监测仪、过热器氧化腐蚀在线监测系统采集单元、过热器氧化腐蚀在线监测系统分析软件组成。

3.1.1 在线溶解氢监测仪

在线溶解氢监测仪的作用是实时监测过热器蒸汽溶解氢含量及变化趋势,并将实时数据传输到SIS中,溶解氢含量是设备腐蚀过程的关键参数。

3.1.2 过热器氧化腐蚀在线监测系统采集单元

过热器氧化腐蚀在线监测系统采集单元负责将过热器蒸汽溶解氢含量、过热蒸汽温度、过热器壁温、机组负荷、给水pH、给水溶解氧、过热蒸汽溶解氧等参数从SIS中采集到过热器氧化腐蚀在线监测系统分析软件中。

3.1.3 过热器氧化腐蚀在线监测系统分析软件

过热器氧化腐蚀在线监测系统分析软件负责分析过热器蒸溶解氢含量、过热蒸汽温度、过热器壁温、机组负荷、给水pH、给水溶解氧、过热蒸汽溶解氧等参数,生产操作参数(包括加工工艺、腐蚀防护措施)与设备运行状态相互联系的数据,并依此数据调整生产操作参数,其主要目的是控制腐蚀的发生与发展,使设备处于良性运行。

过热器氧化腐蚀在线监测系统分析软件根据过热器蒸汽溶解氢含量、机组负荷,及时调整给水pH值和给水溶解氧参数,在机组停运前,提高pH达到停炉保护作用,在机组启动阶段,适当提高给水pH和给水溶解氧,快速修复氧化膜,减少氧化腐蚀产生。

3.2 过热器氧化腐蚀在线监测系统的运行调试

对过热器氧化腐蚀在线监测系统各部分进行分步研发后,开始进行过热器氧化腐蚀在线监测系统的整体安装调试,监测系统安装调试包括以下试验内容:

3.2.1 在线溶解氢监测仪的运行调试

在机组汽水集中取样仪表间安装二台在线溶解氢监测仪,同时监测过汽水分离器溶解氢含量和过热器蒸汽溶解氢含量,经过一周的安装调试,二台在线溶解氢监测仪运行正常,测量数据准确、可靠。

3.2.2 过热器氧化腐蚀在线监测系统采集单元的运行调试

在电厂提供虚拟服务器上安装过热器氧化腐蚀在线监测系统采集软件,负责从电厂SIS上采集相关的数据;在电厂各部门的密切配合下,所需相关数据链接正常,数据真实可靠。

3.2.3 过热器氧化腐蚀在线监测系统分析软件的运行调试

在电厂提供虚拟服务器上安装过热器氧化腐蚀在线监测系统分析软件,负责分析获得的是设备腐蚀过程的有关信息,以及生产操作参数(包括加工工艺、腐蚀防护措施)与设备运行状态相互联系的数据,并依此数据调整生产操作参数,其主要目的是控制腐蚀的发生与发展,使设备处于良性运行。

3.3 过热器氧化腐蚀在线监测系统应用研究

本项目研制的过热器氧化腐蚀在线监测系统已成功应用于国内某电厂600WM机组过热器氧化腐蚀的在线监测上,测量数据真实地反映了机组运行期间的腐蚀状态。

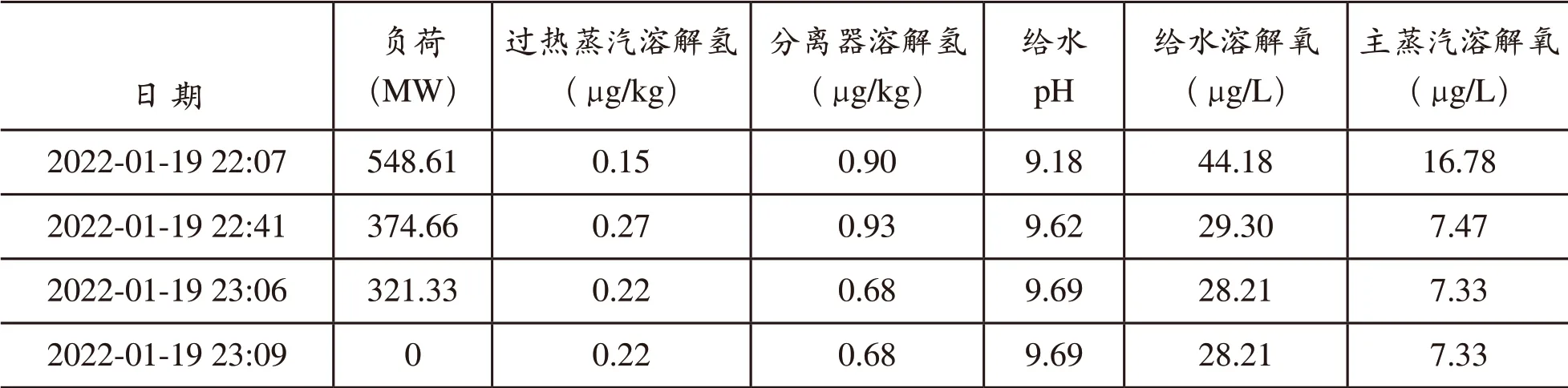

2022年01月19日接到网调指令,要求4号机22:00停机,负荷从550MW在一个小时降到0MW,如表1所示。4#机停机过程数据和图1。4#机停机过程曲线,由于时间仓促,不能及时采取可靠的停炉保养措施。

表1 4#机停机过程数据

图1 4#机停机过程曲线

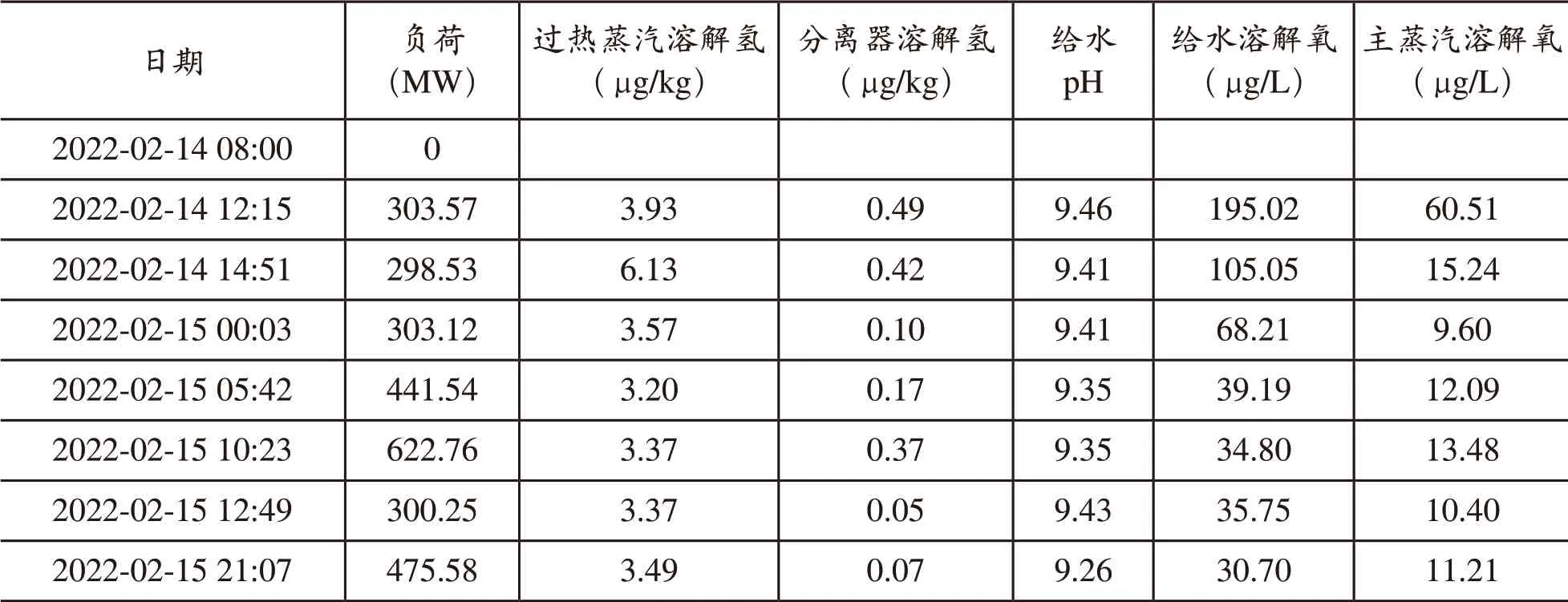

4号机于2022年02月14日8:00启机

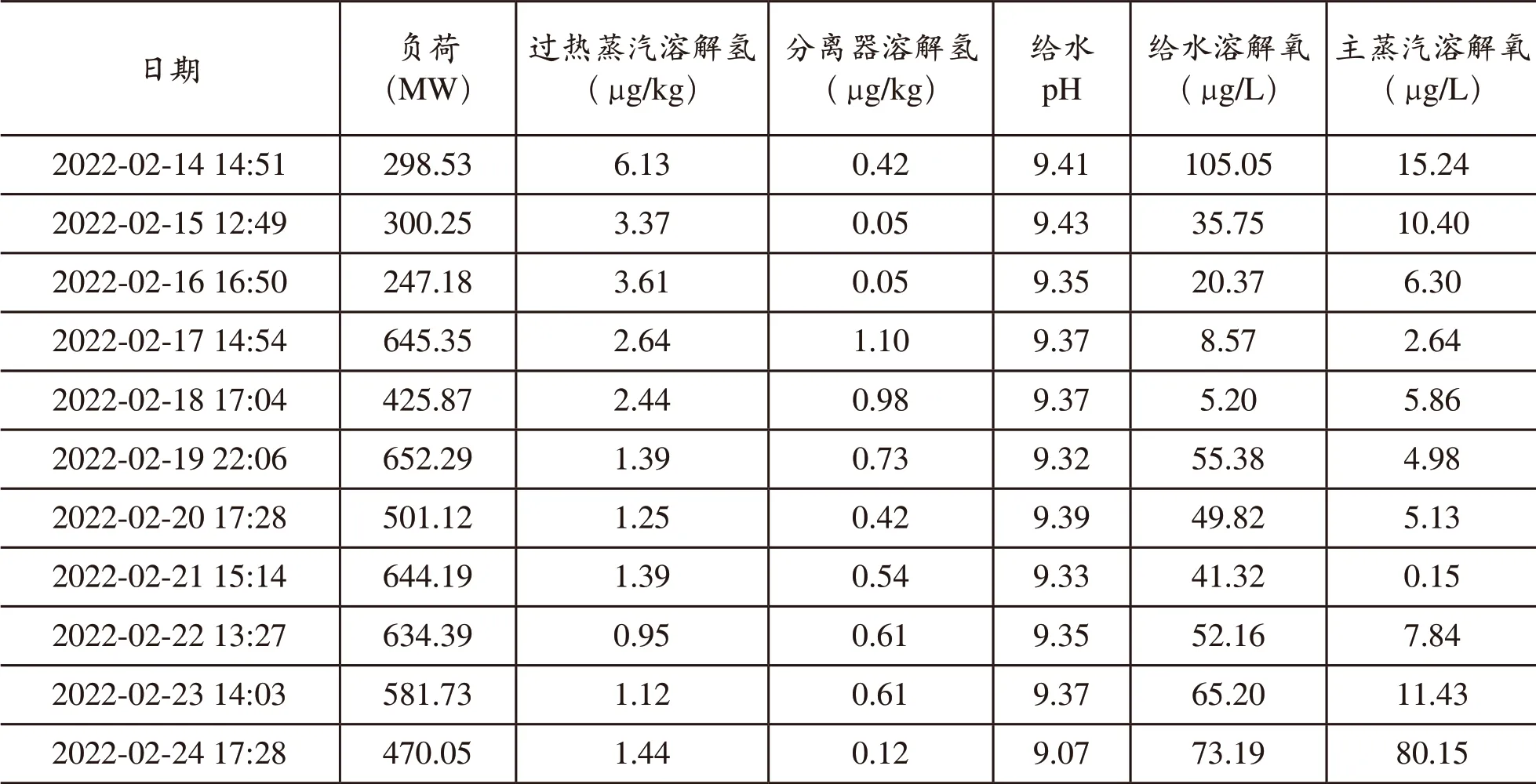

2022年02月14日8:00机组启动,在启机过程中通过表2和图2可以看到过热蒸汽溶解氢含量达到6.13μg/L,说明在停炉期间有极其微小的腐蚀,如果停炉前时间允许的话,将给水pH提高的时间更长一些,在停炉前2个小时将给水pH提高到上限允许范围。

表2 4#机启机过程数据

图2 4#机启机过程曲线

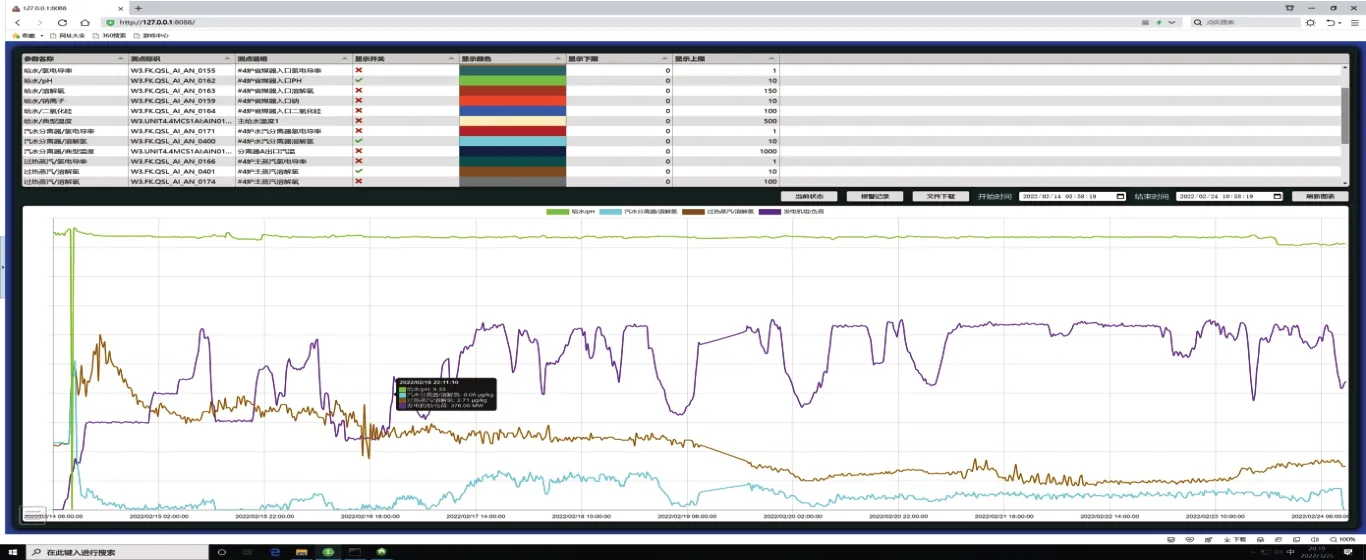

通过表3和图3可以看到,从2022年02月14日~2022年02月24日期间,过热蒸汽从6.13μg/L下降到0.95μg/L,pH从2022年02月14日~2022年02月23日期间保持在9.35~9.40之间运行,提高pH对过热蒸汽保护膜的修复起到关键作用,如果在此期间给水溶解氧调整能够提高一些的话,过热蒸汽保护膜的修复效果更好。

表3 机组启动后调整阶段数据

图3 机组启动后调整阶段曲线

图5 2022年03月03日~2022年03月24日

2 0 2 2年0 3月0 5日1 0.5 1机 组 负 荷5 6 6.2 4(MW)、pH8.82、过热器溶解氢1.17μg/L、汽水分离器溶解氢0.73μg/L,11.59机组负荷275.20(MW)、pH8.89、过热器溶解氢0.93μg/L、汽水分离器溶解氢0.29μg/L,13.22机组负荷615.83(MW)、pH8.84、过热器溶解氢1.29μg/L、汽水分离器溶解氢0.78μg/L,从图4的历史曲线分析,汽水分离器溶解氢和过热器溶解氢与机组负荷的变化而变化,说明前期pH或给水溶解氧的量偏低,为今后的运行提供参考依据。

图4 机组负荷升降对保护膜的影响

通过运行的精细化调整,汽水分离器溶解氢和过热器溶解氢运行平稳溶解氢含量小于1.00μg/L,过热器腐蚀已经降到极佳水平。

4 结语

(1)本项目开发过热器氧化腐蚀在线监测系统中的微量溶解氢监测仪,可以准确测量火力发电厂水汽系统中微量氢的含量;通过监测水汽系统中的微量溶解氢含量及变化趋势,可以实时监控热力系统的腐蚀状况;

(2)通过过热器氧化腐蚀在线监测系统中的微量溶解氢含量及变化趋势,可以实时指导运行调控参数,降低热力系统腐蚀;

(3)过热器氧化腐蚀在线监测系统在国内某600MW机组电厂的应用研究表明,随着pH和溶解氧的优化运行,汽水分离器和过热蒸汽中的溶解氢含量降低与稳定,形成的保护膜逐步完整、致密,过热器氧化腐蚀速率也逐步降低;

(4)通过本次停机过程、启机阶段、优化运行阶段,发现一些问题,为今后机组运行提供宝贵经验,从而达到保障机组安全运行的目的。