超超临界锅炉受热面不锈钢管氧化皮堆积情况分析及防范措施

王金潆

(国投云顶湄洲湾电力有限公司 莆田 351100)

1 氧化膜脱落机理、危害结果及影响因素

受热面管在高温高压的环境中,内表面会生成氧化膜。随着机组运行时间的增长,氧化膜的厚度不断增加,在锅炉启动、停炉或升降负荷过程中,受热面管温度变化幅度很大,由于母材和氧化膜的热膨胀能力不同,基体会对表面的氧化膜产生拉或压的作用,这些作用都会导致氧化膜开裂脱落。首先脱落的氧化皮在U型弯的底部停滞,由于机组启动时蒸汽流量较小,无法将其带走。脱落的氧化皮不断的积聚,数量较多时,即便机组启动后有了较大的蒸汽流量,也很难对其产生扰动并带走,被堵塞的受热面管壁温会异常升高,严重时会造成短期超温爆管。

氧化膜的形成影响因素主要有温度、时间、化学成分、金属组织等。导致氧化膜脱落的主要因素有温度变化、氧化皮厚度、热应力、热膨胀系数等。[1]

2 机组现状及氧化皮堆积检测情况

2.1 机组现状

笔者单位二期2×1 000 MW #3、#4机组配套锅炉为上海锅炉厂有限责任公司引进ALSTOM技术生产的超超临界参数,一次中间再热、单炉膛、平衡通风、固态排渣、双切圆燃烧方式、低氮燃烧、全露天全钢架悬吊结构Π型变压直流煤粉锅炉。2015年2月,动工建设,2017年7月20日,#4机组通过168 h满负荷试运,2017年9月27日,#3机组通过168 h满负荷试运。

锅炉受热面过热器和再热器不锈钢管采用经过喷丸处理的进口耐热钢材HR3C、SUPER304H和经过细晶强化处理的进口耐热钢材TP347HFG,具有高抗蒸汽氧化能力。[2]

2.2 氧化皮堆积检测情况

机组历次检修均对过热器、再热器管进行氧化皮堆积检测,检测结果汇总见表1、表2。

表1 #3锅炉受热面管氧化皮堆积检测数据 根

表2 #4锅炉受热面管氧化皮堆积检测数据 根

#3锅炉:目前未发现有氧化膜脱落现象。#4锅炉:2019年检修发现过热器、再热器有氧化膜脱落现象,但堆积量非常少;2020年检修发现再热器有氧化膜脱落现象,堆积量也是非常少。

2.3 内壁氧化膜厚度检测情况

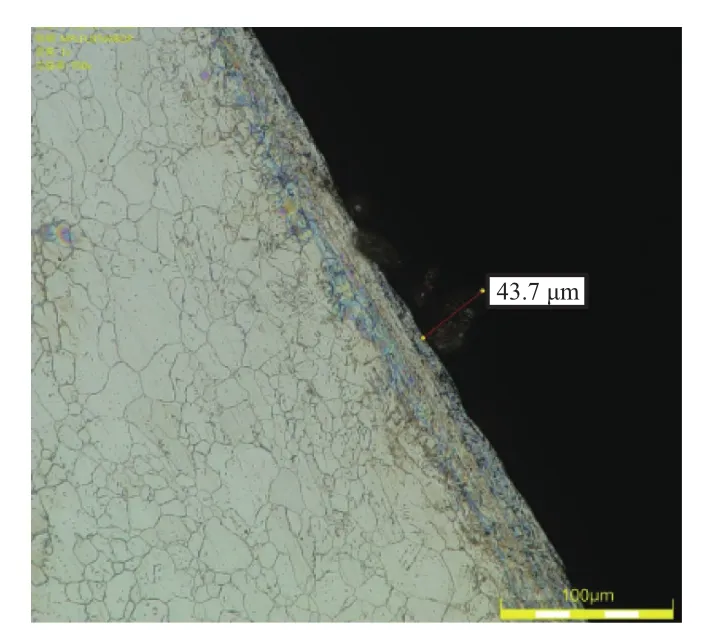

机组检修时选取受热面管进行割管送检,持续监测该管氧化膜厚度,检测数据见表3、表4,氧化膜金相组织见图1、图2。

图1 #4锅炉末级再热器内壁氧化膜金相图(材质SUPER304H,200×)

图2 #4锅炉末级再热器焊缝内壁氧化膜金相图(氧化膜厚度为96.8 μm,100×)

表3 #3锅炉受热面管氧化膜厚度数据

表4 #4锅炉受热面管氧化膜厚度数据

查阅相关文献,不锈钢管氧化膜厚度达到100 μm时容易自发脱落。目前2台锅炉受热面不锈钢管母材在未受到较大的热应力变化条件下,氧化膜不易发生脱落;#4锅炉再热器厂家焊缝氧化膜容易发生脱落。[3]

3 机组现状评估

3.1 氧化膜脱落情况

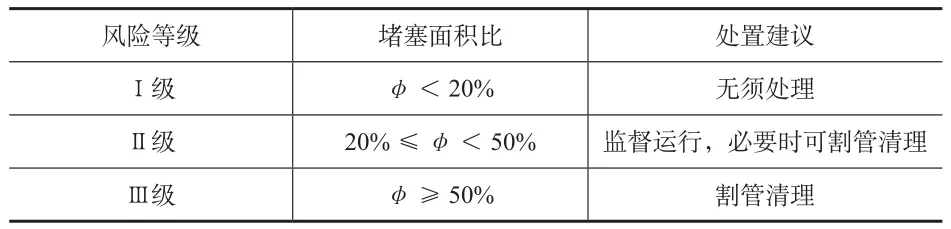

目前#3锅炉未发现氧化膜脱落情况。#4锅炉发生轻微的氧化膜脱落,2020年检测发现主要脱落部位为末级再热器管(材质:SUPER304H、SA213-TP347HFG),最大脱落量小于管截面积的20%。根据DL/T 1324—2014《锅炉奥氏体不锈钢管内壁氧化物堆积磁性检测技术导则》中6.2条表5规定,风险等级为Ⅰ级,无须进行处理。[4]

表5 锅炉奥氏体不锈钢管内壁氧化物堆积风险等级评定规则及处置方法

3.2 氧化膜宏观照片

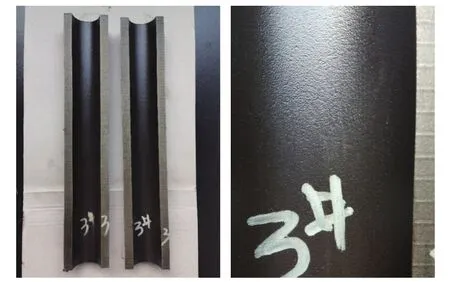

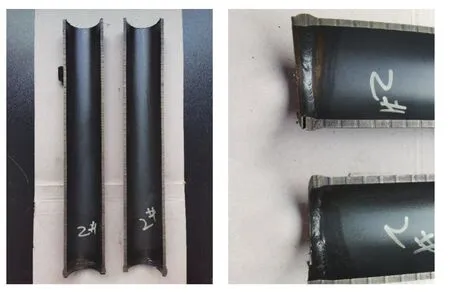

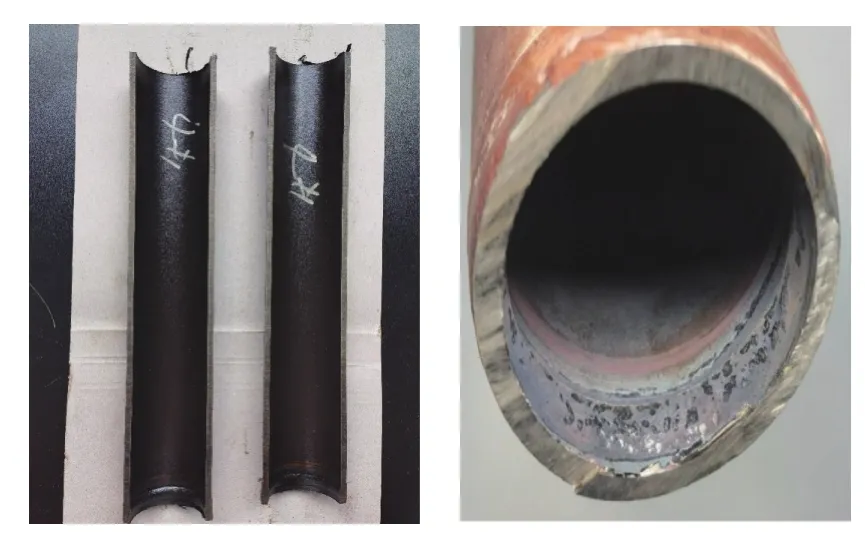

2020年检修期间发现#4锅炉有氧化膜脱落现象后,选取后屏过热器管、末级过热器管和末级再热器管进行宏观分析,见图3~图6。

图3 后屏过热器宏观形貌(材质SUPER304H,内壁无氧化膜脱落)

图4 末级过热器宏观形貌(材质HR3C,内壁无氧化膜脱落)

图5 末级再热器宏观形貌(材质HR3C,内壁无氧化膜脱落,厂家焊缝热影响区氧化膜发生轻微脱落)

图6 末级再热器宏观形貌(材质SUPER304H,内壁无氧化膜脱落,厂家焊缝氧化膜发生轻微脱落)

3.3 超温数据分析

查阅历年#3、#4锅炉过热器、再热器超温数据,未发现末级再热器超温异常,具体数据见表6。

表6 #3锅炉、#4锅炉受热面管超温数据对比 min

受热面管氧化膜的生成速率与其金属的环境温度有关,温度越高则氧化膜的生成速率越快,锅炉厂家对各个受热面根据其不同材质设置报警温度值。笔者单位对受热面超温管理要求严格,建立锅炉受热面管超温台账,要求运行人员加强对受热面管超温情况的监控,发现有连续超温10 min以上的情况,必须分析原因并采取相应措施。通过对#3、#4锅炉过热器、再热器受热面割管检查,其氧化膜情况良好。

4 预防措施及处理对策

4.1 预防措施

氧化膜生成和脱落都是不可避免的,关键是预防。主要措施:减缓生成、控制脱落、加强检查、及时清理。

1)严格控制受热面管壁温,防止超温运行。

2)机组在启停过程中控制蒸汽温度变化过大,正常运行中控制受热面管温度变化率。

3)机组检修期间对受热面管进行氧化皮检测,对监督管进行氧化膜测厚,掌握氧化皮脱落趋势。

4)当氧化皮堆积到一定程度时应采取办法进行及时清理。[5]

4.2 处理对策

目前2台锅炉受热面不锈钢管氧化皮脱落情况总体良好,今后应继续从以下几个方面工作:

1)严格防止受热面管超温运行,由于锅炉厂设置的受热面管温度测点在炉外侧,不能反映出炉内受热面管的实际壁温,按照经验炉内实际温度高于测点显示温度30~80 ℃,锅炉厂设定的报警值为炉外温度,不能准确地防止炉内管道超温。如果炉内加装受热面管温度测点,既能保证受热面管不超温安全运行,又能减少减温水的非必要投入,确保锅炉的热效率。

2)受热面管温度测点偏少,其中低温过热器74点(共1 590根),分隔屏过热器24点(共864根),后屏过热器153点(共825根),末级过热器194点(共1 122根),低温再热器74点(共1 590根),末级再热器95点(共1 330根),不能全面反映炉内受热面管受热情况。加装受热面管温度测点能有效防止局部区域超温情况的发生。

3)设置受热面管温度变化速率报警功能,防止锅炉在启停阶段、大幅度升降负荷阶段,受热面管壁温变化太快,导致氧化膜脱落。

4)末级再热器部分管道采用细晶强化处理的TP347HFG,如果该材质普遍发生氧化膜脱落现象,可更换为经过喷丸处理的TP347HFG,该材质有更好的抗氧化性能。

5)研究锅炉启停阶段氧化皮吹扫工艺,当氧化皮堆积检测达到Ⅱ级,可采用加速降温停炉,促进大部分氧化皮脱落,然后进行蒸汽吹扫,清除脱落的氧化皮。

6)化学清洗的技术储备,当金属内壁氧化膜厚度快达到脱落边界条件时,可考虑采用化学清洗方法,对受热面管进行酸洗,去除过厚的氧化膜。