工业锅炉定型能效测试数据及节能问题分析

周黎明 向同琼 干 兵 杨 棚

(四川省特种设备检验研究院 成都 610100)

工业锅炉是重要的能量转化设备,可以提供蒸汽或热水以满足企业生产及民用采暖需要,在社会经济发展和人民日常生活中占据着举足轻重的地位[1,2]。四川省天然气锅炉、电锅炉和生物质气化锅炉主要集中在10 t/h以下的小型锅炉,天然气锅炉占比居多;燃煤工业锅炉的分布范围集中在15~75 t/h,且以循环流化床锅炉居多,也有部分偏远地区有10 t/h及以下链条锅炉在运行。近年来,随着国家对燃煤锅炉的管控愈发严格、环保压力加大及节能力度加深,对工业锅炉节能减排尤其是定型产品的研究已迫在眉睫[3,4]。目前,工业锅炉的燃料主要以煤、生物质、天然气和电能为主。

本文重点选取了四川省内4种燃料的工业锅炉定型产品能效测试数据进行研究,分析了不同燃料锅炉的排烟温度、过量空气系数、负荷率和热效率等有关参数,比较以上参数在同一燃料下随锅炉容量大小的变化,并对定型测试过程中所存在的典型问题进行汇总分析,以求更准确地掌握省内工业锅炉定型产品的层次,对使用单位选择合适的锅炉型号提供强有力的支持,也为锅炉投用以后的节能措施提供参考。

1 工业锅炉节能研究对象与方法

1.1 研究对象

本文选取了 20台新安装锅炉,来自20 家使用单位,11 个制造单位,具体型号见表1。燃煤锅炉 3台,天然气锅炉7 台,生物质锅炉7台,电加热锅炉3台。其中:蒸汽锅炉18台,有机热载体锅炉 2台,蒸汽锅炉额定蒸发量范围为 0.15~25 t/h,有机热载体锅炉额定热功率范围为1.4~2.3 MW。

表1 锅炉型号

1.2 能效测试方法

1)电加热锅炉采用正平衡法测试;

2)额定蒸发量≥10 t/h的燃煤锅炉采用反平衡法测试;

3)冷凝式天然气锅炉,本体部分采用正反平衡法,冷凝部分采用正平衡法,然后计算锅炉整体热效率;

4)其他锅炉采用正反平衡法;

5)每个工况测试时间规定为电加热锅炉1 h、天然气燃料锅炉2 h、燃煤锅炉4 h、燃生物质手烧锅炉5 h ;

6)锅炉在额定工况下测试2次[5,6]。

2 工业锅炉定型产品测试数据与分析

2.1 排烟温度

排烟温度是评价锅炉经济运行的一项重要指标,太高会使排烟热损失增大,影响锅炉热效率[7,8]。测试过程中可监测排烟温度的变化,与设计值比较,通过技术手段进行燃烧调节,在实现高效燃烧的同时,也可以降低锅炉能耗和提高经济效益。电加热锅炉能效考核指标不含排烟温度,对3台电加热锅炉不进行对比研究,在其他17台锅炉排烟温度均满足TSG G0002—2010《锅炉节能技术监督管理规程》中要求的前提下,实测排烟温度与设计值的对比分析如图1所示,其中排烟温度为测试2次工况的平均值。17台测试锅炉中有4台排烟温度超过设计值,其中差距最大的是序号15,设计值为120 ℃,实测值为168.4 ℃。

图1 排烟温度统计图

对于燃生物质锅炉,序号14~16所研究的3台锅炉排烟温度的实测值高于设计值,且接近TSG G0002—2010中第八条中规定的限值(170 ℃),降低排烟温度对于提高锅炉热效率仍有很大的提升空间。对于天然气锅炉,6台锅炉的实测温度低于设计值,只有1台稍高于设计值,目前天然气锅炉排烟温度的测试值已达到比较乐观的数值,整体而言,燃烧状况要优于其他锅炉。

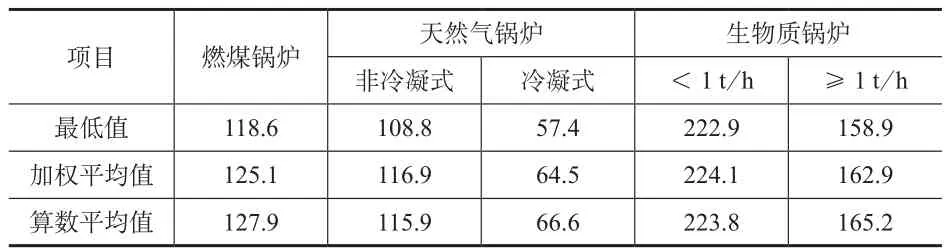

不同燃料锅炉排烟温度的实测值对比见表2。对于燃煤和燃生物质锅炉,随着锅炉出力的增加,排烟温度逐步降低,主要是随着锅炉出力的增加,辅机的匹配性更加完好,受热面的布置也相对更合理,司炉人员操作水平相对更高。从表2 可以看出,额定蒸发量小于1 t/h的立式燃生物质锅炉,测试的排烟温度明显高于其他锅炉,其主要原因是尾部受热面的布置相对困难。比较额定蒸发量大于等于1 t/h生物质锅炉和燃煤锅炉,可以看出生物质锅炉在降低排烟温度上仍有较大的提升空间。

表2 排烟温度实测值对比 ℃

2.2 过量空气系数

过量空气系数能够反映燃烧时实际鼓风量大小的变化,太大会导致排烟量增加、炉膛温度降低,排烟热损失增加,且燃煤锅炉会导致排烟飞尘增多;太小则会降低实际鼓风量,燃烧不完全,燃料的不完全燃烧热损失增加,尾部烟气黑度超标[9,10]。电加热锅炉能效考核指标不含过量空气系数,对3台电加热锅炉不进行对比研究,其他17台锅炉过量空气系数统计如图2所示。

图2 过量空气系数统计图

对于燃煤锅炉,过量空气系数计算值基本保持在1.21~1.3,平均值为1.25,燃烧状况和配风系数控制相对较好,技术相对比较成熟。对于天然气锅炉,过量空气系数计算值基本保持在1.11~1.15,平均值为1.13,就测试现场情况而言,为保证燃料的充分燃烧并符合相关标准要求的大气污染物排放限值,过量空气系数已不可能更低。对于生物质锅炉,过量空气系数计算值基本保持在1.43~1.58,平均值为1.52,TSG G0002—2010中第九条中明确规定层燃生物质锅炉的过量空气系数不大于1.65,对于气化生物质炉,由于暂无明确规定,目前设计单位主要参考1.15或1.65的限值来设计,整体而言,生物质锅炉过量空气系数依然有很大的提升空间,降低生物质锅炉的排烟处过量空气系数对于提高锅炉热效率仍有很大的进步空间。

2.3 负荷率

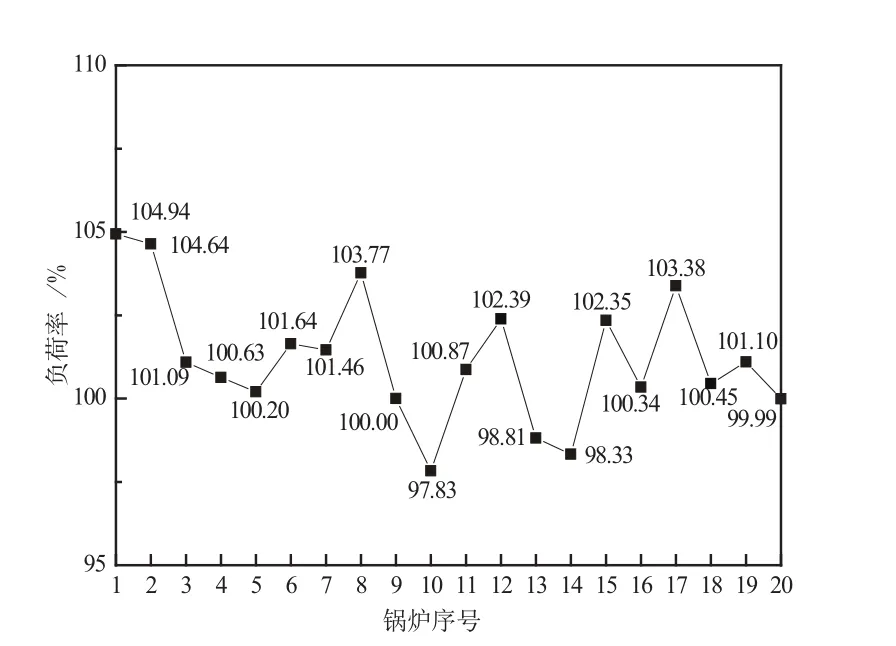

工业锅炉定型能效测试过程中,不同燃料和型号锅炉有不同的最佳效率区,研究锅炉负荷变化对热效率的影响,在锅炉热效率满足标准限定值的基础上,对于进一步提升锅炉热效率仍有一定的实际意义[11]。20台锅炉负荷率统计如图3所示,锅炉负荷率为测试2次工况的均值。

图3 负荷率统计图

20台锅炉的负荷率最高为104.94%,最低为97.83%。3台燃煤锅炉的平均负荷率为103.56%,最低为101.09%。7台天然气锅炉的平均负荷率为100.79%,最低为97.83%。7台生物质锅炉的平均负荷率为100.92%,最低为98.33%,最高为103.38%。3台电加热锅炉的平均负荷率为100.51%,最低为99.99%,最高为101.10%。

燃煤锅炉由于燃烧状况稳定,使用单位蒸汽用量稳定,一直保持较高的负荷率。WNS型天然气锅炉目前使用非常普遍,自动化程度相对较高,锅炉负荷率也较高。序号11~17研究的生物质锅炉负荷率波动较大,目前使用最为广泛的是WNS生物质气化炉,负荷率最高可达103.38%,可以满足企业不同生产的需要。电加热锅炉由于运行状况稳定,受其他因素的影响较低,基本保持在100%左右的负荷率运行,正因如此,也是目前比较受中小企业欢迎的锅炉产品。

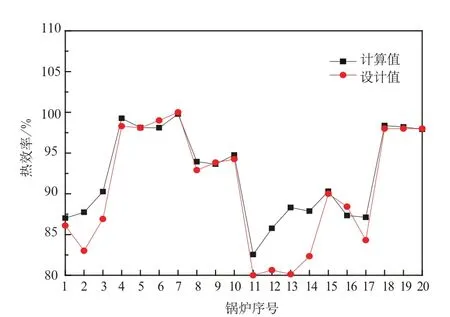

2.4 热效率

热效率是锅炉输出热量与输入热量的比值,直观反映锅炉是否节能的一项重要指标[12,13]。20台锅炉热效率测试情况统计如图4所示,其计算值为2次工况的平均值。

图4 热效率统计图

20台锅炉热效率最高为99.79%,最低为82.54%。3台燃煤锅炉测试平均值为88.34%,加权平均值为88.75%,高于设计平均值85.33%、加权平均值85.34%。7台天然气锅炉测试平均值为96.80%,加权平均值为96.67%,高于设计平均值96.63%、加权平均值96.46%。其中:冷凝式天然气锅炉热效率普遍较高,测试平均值为98.82%,加权平均值为98.91%;非冷凝式天然气锅炉测试平均值为94.11%,加权平均值为94.06%。7台生物质锅炉测试平均值为87.04%,加权平均值为87.85%;其设计平均值为83.69%,加权平均值为86.06%,所测试的7台锅炉中6台均超过设计热效率,优势很明显。3台电加热锅炉测试平均值为98.16%,加权平均值为98.05%;设计热效率平均值为98.0%,加权平均值为98.0%,电加热锅炉的测试情况均优于其设计值。

从经济性和安全性方面考虑,冷凝式天然气锅炉依旧是企业的重要选择。电加热锅炉由于电能和配套设置配置费用昂贵,企业选择时仍有顾虑,除非地方政策强制要求气改电。从燃煤锅炉和WNS型生物质气化锅炉热效率计算结果可知,生物质锅炉在稍低负荷率下热效率依然较高,对人工的依赖较低,自动化程度尚可[14]。由于煤改气、煤改电的成本较高,生物质作为煤的替代燃料具有良好的发展前景,部分地区由于环保要求,已禁止使用燃煤锅炉。生物质锅炉由于燃料的低灰和高挥发特性,且具有高效、低排放等优点[15],在能满足企业生产需要的前提下,也不失为一种很好的选择。

3 测试过程问题汇总分析

1)测试现场与设计不符合。测试锅炉未按图纸要求配置相应的仪表,如给水管道缺少压力表和测温仪表;设计图纸要求给水介质流程为单一流程,而安装现场经常出现给水经冷凝器后回水箱再进节能器的情况;节能器布置不符合设计要求,没有布置在尾部而布置在锅炉顶上;燃烧器型号与设计图纸不一致。以上问题均需在定型测试前进行确认解决。

2)烟气冷凝段冷凝水随意排放。冷凝式天然气锅炉使用越来越广泛,测试现场经常遇到使用单位将冷凝水管接至排水沟中随意排放,毫无节能意识,且存在安全隐患。

3)锅炉负荷波动较大,压力不稳定。司炉工操作水平低、生产需求量不稳定造成锅炉正常运行以后负荷和压力波动大,超出标准规定的限值而导致测试失败。

4)燃煤锅炉辅机高配,存在锅炉出力超出额定蒸发量105%的情况。使用单位要求制造单位提高配套辅机配置,或者在图纸中降低锅炉的蒸发量。曾有1台DHX20-1.25-MX循环流化床锅炉,实际运行中锅炉出力达25 t/h以上,与图纸要求严重不符。

5)使用单位使用燃料与设计偏差较大。在准备阶段,必须对准备好的燃料进行化验,尤其是煤种,核对燃料成分和热值是否与设计一致。燃煤锅炉经常出现设计Ⅱ类烟煤,实际燃烧用Ⅲ类烟煤,测试无效。

6)安全阀整定压力过低。安全阀的整定压力一般由使用单位依据锅炉实际工作压力来整定,会出现整定压力过低的情况。然而,在定型能效测试时对蒸汽压力有严格要求,此时安全阀就无法满足正常测试的需要。目前,工业锅炉安全阀的校验一般都是在试验台上进行的离线校验,使用氮气作为介质进行校验,这也导致安全阀实际起跳压力与校验时相差较大,导致锅炉蒸汽压力无法达到定型测试的需要。

7)测试仪器仪表的校验校准。测试人员经常忽视其他仪器的校准情况,如流量计、测温仪表等,尤其是测温仪表,在测试以前必须确定校验合格。用于计量给水流量的水箱,在测试前要确保水箱的液位计精度满足要求,容量满足一个工况的用水量。

8)对用户使用压力和负荷的确认。定型测试时,按照测试要求确定的压力限值和锅炉出力会影响企业的正常安全生产。部分企业由于实际工作压力过低,且没有相应的减压措施,故无法开展定型测试。

9)测试前给水温度的确认。定型测试以前一定要确认好锅炉设计的给水温度,测试现场部分使用单位单独加装除氧器而导致设计给水温度20 ℃的锅炉,实际给水温度可到95 ℃以上,此时则要求必须停下除氧器,还原锅炉设计原状重新进行测试。

4 结论

1)燃煤锅炉测试热效率加权平均值为88.75%;天然气锅炉测试热效率加权平均值为96.67%,其中:冷凝式天然气锅炉热效率普遍偏高,热效率加权平均值为98.91%,非冷凝式天然气锅炉测试热效率加权平均值为94.06%;生物质锅炉测试热效率加权平均值为87.85%;电加热锅炉测试热效率的加权平均值为98.05%。冷凝式天然气锅炉和电加热锅炉的热效率加权平均值依然较高,燃煤和生物质锅炉热效率加权平均值次之。

2)分析燃煤流化床锅炉和生物质锅炉的4项指标测试结果得出,生物质锅炉相对于燃煤锅炉可提升空间较大,通过加强小型锅炉炉内气化和燃烧技术改造,从控制过量空气系数和降低排烟温度着手可进一步提高生物质锅炉的热效率。利用燃生物质锅炉经济、高效、环保的优势,加快偏远地区燃煤锅炉向燃生物质锅炉改造进程,推进高效、清洁燃烧,切实推进燃煤锅炉的产品替代。

3)针对定型测试现场发现的问题,政府有关部门应加快筹建智能化数字信息平台,依托大数据、5G技术,采集锅炉实时运行参数,建立锅炉投入运行以后的热效率监控机制。鼓励企业采取有效措施定期对锅炉进行维护保养和节能改造,将节能作为常态化工作进行管理。

4)针对定型测试现场发现的问题,企业必须加强锅炉操作人员专业水平培训,建立相应的节能管理制度和经济运行制度,积极响应国家节能方面的大政方针。特种设备检验机构应从源头做好把关,从设计、制造、安装、使用和检验中严格执行节能标准,对不达标的锅炉及时提出整改意见,确保锅炉安全、高效运行。