站场架空管道应力检测方法研究与应用

李 恒 赵金强 丁彦龙 王新慧

(中国特种设备检测研究院 北京 100029)

天然气作为最常见的一种洁净优质能源,在工业生产和民用等领域得到了广泛的应用,其中压力管道是天然气输送的主要方式。根据国家市场监管总局最新通告,截至2020年底,我国压力管道总长已达101.26万km[1]。随着管道数量的急剧增长,因地基沉降、操作参数和工艺流程改变等诸多因素影响,在运行过程中发生结构位移,致使管道变形、倾斜及破坏的现象频频发生,甚至产生局部应力集中,存在重大的安全隐患。如何有效地保障站场管道安全运行,对结构位移发生变化后管道的检验检测方法的研究是十分必要的[2]。

站场压力管道检验检测国内主要参照TSG D7005—2018《压力管道定期检验规则——工业管道》进行,以常规的宏观检查、壁厚测定以及焊缝检测为主,相对位移管道检验需求,没有针对性,不能从根本上排除隐患。本文在近几年来站场管道检验检测方法研究的基础上,结合工程实例,提出了一种高效有针对性的检测方法,并制定整改措施,有效地指导使用单位排除安全隐患。

1 机理分析及技术路线

1.1 机理分析

站场架空管道受力情况主要有:1)管道自重,包含连接阀门、计量仪器、保温层等管道附属件;2)管道介质;3)管道运输介质时,介质振动或冲击对管道产生的荷载力;4)管道基础的支撑力或管卡的约束力;5)管系之间的互相约束力等。

管道发生结构位移,导致应力集中的常见原因有:1)管系改造,原结构发生改变,原受力平衡被打破;2)运行工艺或操作参数发生变化,管道承受的压力或介质产生的载荷力发生变化;3)管道基础发生沉降或上升,管道的受力结构发生变化,产生应力集中,进而发生形变,尤其是焊缝部位是管道本体的薄弱点等[3]。

1.2 检验检测技术路线

基于站场架空管道受力的情况及位移原因,提出如下检验检测方法,如图1所示。

图1 检验检测技术路线图

具体内容:1)收集调研管道设计、施工及运行资料,特别是存在改造维修或工艺参数发生改变的相关资料;2)参照TSG D7005—2018对管道进行宏观检查,记录现场可见的位移或形变尺寸,并绘制管道单线图;3)根据现场调研结果,采用专业力学分析软件对管系进行应力分析,计算确定应力集中部位;4)根据应力分析结果,采用X射线衍射应力检测及焊缝检测设备,对选定的部位进行检测,根据检测结果提出整改方案;5)根据整改方案,现场整改并复检,检验合格后出具报告[4]。

2 应用实例

以某油田站场的1处发生位移的管系为例,进行分析讨论。

2.1 资料收集

该管道投用于2006年,规格分别为φ914 mm×26.2 mm(材质 L480)、φ711 mm×20.6 mm(材质L415)、φ337 mm×15.9 mm(材质L245),介质为天然气,设计/运行压力为10/6.3 MPa,运行温度为常温,该管线投用后工艺及操作参数未发生改变,且未有改造、修理及改线等行为。2020年5月,站内工作人员发现管线架设区域地基沉降,进出气汇管及中间联络管线明显上浮,局部管道已出现脱离支吊架的现象,部分现场宏观照片见图2。

图2 管道位移现场宏观照片

2.2 宏观检查及单线图绘制

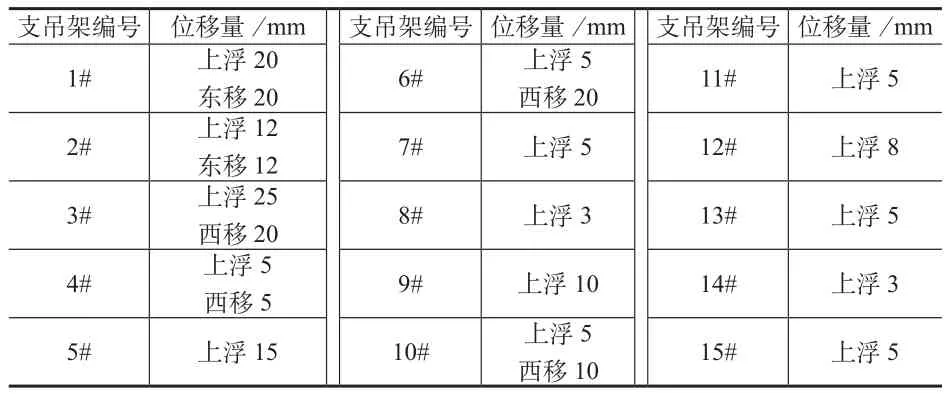

现场实地调研发现该管线架设区域地基下沉,管道多处发生位移现象,鉴于现场条件有限,无法进行全面的测算,根据支吊处位移的痕迹推算出实际管道的位移量,现场采集的管线位移情况见表1。

表1 管线位移量统计

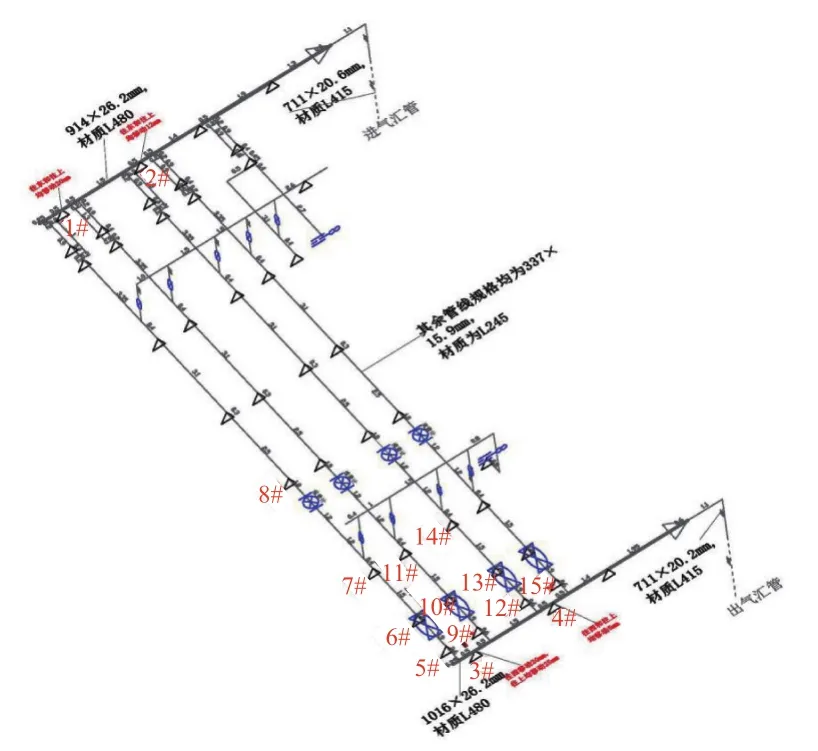

根据管道分布情况,绘制单线图,如图3所示。

图3 现场工艺管道单线图

2.3 管系应力分析

利用ANSYS有限元软件,根据所调研资料进行建模,管道直管选取PIPE16单元,弯管选用PIPE18单元,阀门采用MASS21质量单元模拟,忽略管道焊缝以及其他附属构件。在常温状态下,管道弹性模量为206 GPa,泊松比为0.3,密度为7 850 kg/m3,所建有限元模型如图4所示。

图4 位移管段有限元模型

根据该段管线的实际架设情况,对其进行约束,并施加位移、内压和自重载荷,通过软件模拟应力分析,位移管段的应力云图如图5所示。从图5中可知,管线的最大应力位置位于第5条联络管线与出气管线连接处,最大值为320 MPa;在支架6位置处、第4条联络管线与进气管线连接处、第5条联络管线与进气管线连接处、第4条联络管线与出气管线连接处、支架3位置处、第3条联络管线与进气管线连接处的应力也较大,分别为 266 MPa、253 MPa、247 MPa、231 MPa、191 MPa和159 MPa,见表2。其中,第5条联络管线与出气管线连接处、支架6位置处、第4条联络管线与进气管线连接处、第5条联络管线与进气管线连接处的应力均超过联络管线管材的屈服强度245 MPa,应重点关注。

图5 位移管段的应力云图

表2 应力分析与现场实测结果比对

2.4 现场检测、提出整改措施

使用X射线应力检测仪对理论分析发现的应力值较大位置选点进行材料内部真实应力定量测试,检测发现实测应力值与应力分析的结果基本一致,前后数据比对结果见表2。同时利用射线检测的方法对管道的所有连接焊缝进行了检测,未发现超标缺陷。

由理论分析及现场实测结果可见,管线的4处应力值均超过管材的屈服强度,其中最大值超过屈服强度33.9%,另外3处也存在明显的应力集中现象,继续运行存在较大的风险。建议在站内停车的情况下,采取以下措施:加固管道架设区域及周边的地基;调整或更换受损的管道支吊架,使管线内部应力得到释放,重新约束管线;站场管理人员采取相关措施保证管道内部介质输送平稳,减少振动冲击;待整改后对管系重新进行应力分析,并再次现场检测验证。

3 结束语

管道发生位移是站场管道常见的一种失效方式,且具有较高的风险,使得其安全性越来越受到重视。常规的检测方法不能有效地发现和排查根本隐患,采取有效的理论预分析,再进行现场检测验证,针对性地制定措施,可避免盲目地实施整改,在一定程度上有效地降低了工程成本。另外除了专业性检测,站场管理人员也应从工艺方面改进,从而避免此类隐患的发生,以及在日常运行维护中加强监测对管线的安全运行来说极为重要[5]。