利用性能参数变化诊断离心泵叶轮密封环磨损故障研究

郝鹏,陈战勇,周智超(中国石油大连石化公司,辽宁 大连 116031)

0 引言

本文在对离心泵装置特性和工作点进行分析的基础上,分析了泄漏导致的离心泵装置工作点变化和离心泵性能参数变化特点,并利用离心泵性能参数的变化规律对实际运行中的离心泵叶轮密封环磨损故障进行了诊断和分析。

1 离心泵装置特性与工作点

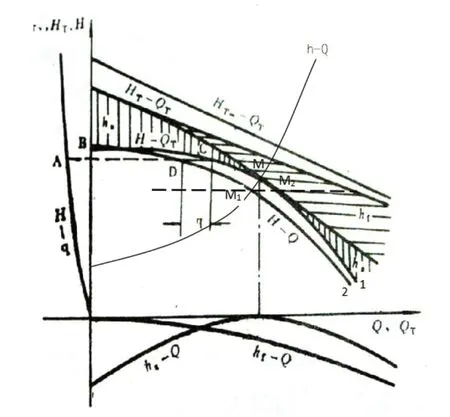

离心泵在管路中工作时,泵串联在管路中,泵所提供的能头H与管路所需的能头h应相等;泵所排出的流量与管路中输送的流量应相等。这时泵装置能处于稳定的工作状态。将泵的扬程性能曲线H-Q与管路特性曲线h-Q画在一张图上,称为装置特性,如图1所示。这两条性能曲线的交点即为工作点,标记为M,且M点是流量平衡和能量平衡的唯一稳定工作点[1]。

图1 离心泵装置特性

对应不同的工作点可以在离心泵的N-Q性能曲线和η-Q性能曲线上找出与之相对应的轴功率和效率,离心泵的工作点所对应的流量、扬程、功率和效率称为离心泵的工作性能参数。

由于工作点是离心泵性能曲线和管路特性曲线的交点,运行过程中的离心泵装置,泵和管路任何一方发生变化,都会引起工作点的变化。当工作点改变以后,管路内的流量和所需能头自然发生改变,导致泵所提供的流量、扬程、功率和效率也会随之相应变化,即离心泵的工作性能参数发生变化。

2 离心泵装置中泵泄漏引起性能参数变化规律

由于离心泵的静止部件与转动部件之间有间隙,当泵工作时,因间隙两侧的液体获得的能头不同而产生压力差,造成部分液体从高压侧通过间隙泄漏到低压侧。泄漏主要发生在叶轮密封环与泵壳密封环之间的间隙处、多级泵级间导叶隔板与轴套间的间隙处、轴向力平衡装置与泵壳间的间隙处、轴封处的间隙等。当这些间隙处的间隙变大,泄漏量也会变大,导致从叶轮流出的液体中未从泵出口排出到排液管路中的液体量增大,泵出口流量降低。

在叶轮出口流量未发生变化的条件下,泵出口的压力未变,就等于叶轮出口压力,但由于间隙的增大,泄漏量的增加,泵排出口的流量减小。这样对于泵本身来说,因为内部泄漏,在相同出口压力下,泵出口排出的流量降低,泵的性能曲线下移,如图2中2线,为泄漏变大后的H-Q性能曲线,其可在原来正常工作时泵的H-Q性能曲线的横坐标上减去同一扬程下增加的漏损量来得到。

图2 泄漏变大后的H-Q性能曲线和工作点变化分析

在一定的离心泵装置中,若管路特性曲线不变,因离心泵泄漏增大,导致泵的性能曲线下移,泵的工作点将发生变化,如图2中M1点。相比于工作点M,M1点流量Q1减小,扬程H1降低。 但M1点流量Q1只是泵出口和泵排液管路中的流量,并不是离心泵叶轮排出的流量。根据离心泵(不考虑泄漏)扬程降低,流量增加;扬程增加,流量减小的特点,如图2中H-Q曲线。装置工作点由M点变为M1点,扬程降低,根据泵出口压力就等于叶轮出口压力,叶轮出口压力降低,叶轮内流量应该是增加的,所以泵在工作点M1扬程降低其实质是离心泵叶轮出口流量增加导致的。工作点M1所对应的叶轮内流量可在工作点M1作水平线交正常工作时泵的H-Q性能曲线于M2来得到,M2点的流量Q2就是叶轮内(泵正常工作时)的流量。Q2减去Q1就是密封间隙增大导致离心泵产生的泄漏量。

由于泵装置中离心泵泄漏增大后通过叶轮的流量实际是增加的,根据N-Q曲线流量增加功率增加的特点,在离心泵装置中由于泄漏增大,泵的功率一般是增加的。而相比于原工作点M,泄漏增大后泵装置中工作点M1的流量和扬程都是减小的,根据有效功率和效率的定义:

有效功率和效率则是降低的。所以在离心泵装置中,若管路特性未变,泵因泄漏增大,将导致泵装置流量减小,扬程降低(泵出口压力降低),功率增加,效率降低[2]。

3 离心泵叶轮密封环泄漏故障案例分析

案例1:

某石化公司三蒸馏装置封油泵(位号P-1022B)为双级离心泵,正常操作一开一备。额定流量10 m3/h,入口压力0.1 MPa,出口压力1.51 MPa,扬程178 m,介质为封油(清洁柴油),温度为50 ℃。

该泵自上次检修已累计使用7个月,该装置设备管理人员按计划对泵入口过滤器进行清理施工,清理完毕切换至运行状态期间发现该泵示数异常,电流额定42 A,实际45 A,电流超量达7.1%以上,且超电流同时流量也不足。

由于该封油泵是为三蒸馏装置多台密封方案为P32+53A提供密封冲洗冷却介质的封油(清洁柴油),牵一发而动全身,所以当即联系机修及电气现场检查,发现电压和频率都正常。这说明电流的增加不是电压降低导致,而泵流量不足也不是因为电频率降低导致的,所以该泵电流的增加和流量的降低应该与电动机无关。为进一步确定该泵性能参数异常的原因,利用泵装置和离心泵本身的性能参数变化规律进行了参数变化分析。根据电动机输出功率与电流和电压的关系,

在电压和功率因数不变的条件下,电流增大,功率增大。这说明该泵在流量降低的同时,功率增加了。该泵工作流量在额定流量以下,根据N-Q性能曲线的变化规律,随着泵出口流量的减小,泵的功率应该是降低的,而该泵功率却是增加的,这明显不符合一般离心泵性能参数的变化规律。根据图2离心泵泄漏后工作点变化的分析,当离心泵发生泄漏时,泵的出口流量减小,但由于通过叶轮的实际流量是增加的,泵的功率是增加的。由于该泵性能参数的变化与离心泵在装置中发生泄漏的性能变化规律相吻合,所以初步判断可能发生了泄漏。对泵轴密封进行检查并没有发生泄漏现象,剩下的泄漏可能就是不容易检测的泵的内泄漏了。

将泵解体检查,正常级间轴套间隙标准为0.40~0.50 mm,此泵为双级,实际测量一级叶轮口环间隙为1.2 mm,二级驱动端叶轮口环间隙为1.0 mm,二级非驱动端叶轮口环间隙为1.1 mm,测量级间轴套间隙为1.1 mm,超标2倍,磨损后的叶轮口环如图3所示。

图3 磨损的叶轮密封环

重新制作全部的叶轮口环及级间轴套,加工返回后测量级间轴套间隙为0.42 mm,一级叶轮口环间隙为0.58 mm,二级驱动端口环间隙为0.63 mm,非驱动端口环间隙为0.65 mm,配件做好后机泵回装完成再次试泵,流量满足要求的情况下,电流正常,故障消除。

案例2:

某石化公司硫磺回收装置除盐水泵(位号P-2307B)为单级悬臂离心泵,正常操作一开一备。额定流量20 m3/h,入口压力常压,出口压力0.6 MPa,扬程60 m,介质除盐水,温度50 ℃。

该泵上次维修后,累计运行时间18个月,该泵在启动后未开出口阀的状态下电流便接近上限(18 A)。排查电机无异常情况,故对泵解体检查。检查发现轴承无明显损坏,转子无蹭磨痕迹,叶轮腐蚀、冲刷严重。检查叶轮口环及壳体口环,发现口环磨损,测量口环配合间隙为1.8 mm,超标。

因该泵叶轮口环与叶轮为整体式,需要对叶轮口环进行修圆处理,最终保证叶轮口环直径为φ60.00 mm。同时,对蜗壳安装口环位置进行修圆,加工新壳体口环安装。安装壳体口环后,测量壳体口环内径为φ60.40 mm,叶轮口环与壳体口环配合间隙为0.4 mm,符合标准。施工结束后,泵开启运行,电流正常(14.5 A),故障消除。

4 结语

密封环是离心泵叶轮密封的常用部件,泵的运行过程中密封环磨损是不可避免的,如果不能及时发现严重的叶轮密封环磨损,可能导致严重的意外事故。故障案例的分析证明利用口环磨损后泵的性能参数变化规律来诊断由于口环磨损导致的内泄漏故障是可行的,为了实现离心泵口环磨损的监测,改变定期维修所带来的过剩维修,建立离心泵性能参数与口环磨损量的变化关系,特别是泄漏量与口环磨损量的关系,将是后面进一步研究的重点。