降低连续重整装置能耗的探讨

高超(中海油气(泰州)石化有限公司,江苏 泰州 225300)

1 连续重整工艺阐述和技术特点

近年来,随着炼油行业愈发提高对催化重整装置的重视程度,催化重整装置的再生形式趋于多样化,如连续再生、半再生、循环再生等方式[1]。

在正常情况下重整装置再生技术应在装置内停留一段时间,催化剂上面的积碳达到相对标准后,会极大降低活性因子的活性,提高反应温度,给产品产量造成严重影响,这时需要停止设备运作,进行催化剂再生的工作。

通常,循环再生重整装置内会安装大量体积相同的反应器,且将其中一个反应器作为预备使用,而在其他三个反应器上安装三个电子切换器,并在内部安装催化剂再生系统[2],确保反应器能随时切换反应系统,保证催化剂再生工作的顺利进行。

即使一个反应器出现问题,剩下反应器也可继续工作,不会造成停工,而催化剂循环再生周期,则是根据操作难度、原材料性质来决定,通常在几天到几周之间[3]。

2 余热锅炉系统余热的综合利用技术改造

2.1 装置现状

中国石油辽河石化公司坐落在东北地区,其在冬季时室外环境温度要远低于南方地区,甚至能达到零下十几摄氏度,普通的装置伴热系统根本无法满足当地人们对热量的需求。针对这种情况,该公司利用连续重整装置管线位置高、流程长等优势,帮助提高企业冬季生产期间的伴热系统功能,给企业冬季生产提供大量热能,避免企业生产出现大量装置冻结现象,从而确保生产设备能顺利工作。目前,锅炉排污主要分为定期排污和连续排污两种类型,连续排污是连续排除炉水中含盐量最高的环节,降低炉水中悬浮物、酸碱等含量,从而降低炉水膨胀、泛沫等现象。因此,应将连续排污管道设置在正常水位下80~100 mm,且定期排除炉水中的沉积物[4]。

当汽包连续排污水和连续排污罐相连时会出现扩容闪蒸的现象,而其所蒸发出来的气体会流到低压蒸汽管线,随着管道流到定期排污罐D-1504和定期排污水进行二次闪蒸,最终排放到空气中,高温水则排到降温池内。

同时,闪蒸出来的蒸气不仅会导致出口温度超过正常标准,还会产生大量乏汽浪费,从而给循环水厂带来严重影响,甚至会给周围生活环境带来严重热污染。因此,不难发现本装置该部分的余热并未合理利用。装置内所留存的蒸气经过减温减压流程,最后作为苯抽提单元。

通常蒸汽凝结成水,温度会逐渐上升,且每小时能产生大量水蒸汽,如果只经过一次闪蒸,根本无法将该环节的热量充分发挥,很容易造成严重能源浪费。而连续重整再生系统通过采用工艺用蒸汽和伴热用蒸汽两种方式,合理利用装置热量,确保其能进行循环利用,再将原本的蒸汽凝结水送到凝结水闪蒸罐内,再将凝结水输送到预热锅炉系统凝结水罐内进行二次闪蒸。

苯抽提单元加沸器和加热器内会产生大量凝结水,再将凝结水输送到余热锅炉系统凝结水闪蒸罐内,经过一次闪蒸后,将闪蒸蒸汽传输到蒸汽管线,而剩余小部分的蒸汽可用作除氧蒸汽,其他凝结水则被直接送出装置。由于闪蒸后的闪蒸蒸汽机会产生一定热量,很容易使得除氧器出口温度严重超标,导致部分余热作用无法应用在实处。

2.2 改造措施

在经过专业人员对排污水进行改造后,增加了新管线,该管理将汽包连续排污水和伴热水罐相连接,让其能及时流到罐内,促使其成为伴热水罐的主要热水源头。定期排污水同样是伴热水管的热水来源,但由于其中存在杂质,工作人员只可引入少量污水到伴热水罐中。如果必须要引入大量污水,为降低杂质对伴热水源系统的影响,工作人员应根据实际情况先将污水排到排污降温池中,让污水在排污降温池中停滞一段时间,从而降低水中杂质含量,当其含量满足行业标准时再连接伴热水罐。同时,在伴热水罐顶部和底部分别设置排污口,避免污水过多给伴热水罐带来严重影响。而连续排污水在经过伴热水泵后,污水会送到直接送到伴热给水总管,来提高重整设备的整体热量,而伴热回水会跟随新增管线回到伴热水罐内,最终形成高温热水循环再利用。同时,为确保伴热水温度能满足规定,要将凝结水闪蒸罐顶部溢出的低压蒸汽传输到新建伴热水罐内,让其作为重整设备的热源,且按照除盐水进入伴热水罐的流程,作为连续排污水利用不足时的补充用水,具体流程如图1所示。

图1 连续排污水改造后的流程

凝结水则是通过空分、管网的装置,再加上蒸汽加热器、伴热系统等设备,通过产生不一样的流量和压力,最终使凝结水稳定。作为充分利用蒸汽凝结水的余热,要增加一个凝结水罐,并进行两次闪蒸。在蒸汽凝结水流入前按照一条管线,将蒸汽凝结水独自引到罐中进行闪蒸。同时,在底部建设一条管线,将凝结水传输到罐中,和蒸汽凝结水进行二次闪蒸。而闪蒸后的蒸汽可作为除氧器的除氧蒸汽,将凝结水送到装置外,从而合理利用热量,避免能源浪费。

2.3 项目实施与效果

随着改造项目工作不断推进,经过大量实践结果证明,当伴热水泵中不存在入口过滤器堵塞的问题时,连续重整装置热水会将热量温度控制在60 ℃左右,而蒸汽伴热温度则停留在90 ℃,经过大量冬季温度研究发现,装置管道上面没有出现严重冻结现象。因此,项目的重要步骤就在于回收蒸汽当中低品位能源的热量,并且将热量再次使用,这也是整个项目实施的难点。本项目首先要利用高温状态下凝结水的剩余热量,驱动制取饱和低压蒸汽步骤的运行,让热水的部分热量被循环利用,然后将剩余热水的热量通过制冷获得冷冻水产品。将热泵技术作为高温冷凝水热量的控制技术,能够产生低压饱和蒸汽方面的产品,回收产生热能后的凝结水和其他低温冷凝结水,并且将这些液体融合到热水型装置再次进行制冷回收,取得6 ℃的冷冻水产品,供给工艺装置使用。冷凝结水在进行热量回收的同时,要符合工艺降温的要求,通过对低品位能源的梯级再生功能,有效减少高品位能源的消耗,提高系统运行效率,降低产品成本,从而达到节能的效果。

3 除氧器上水流程技术改造

3.1 装置现状

四合一加热炉装置除氧器是通过利用蒸汽来提高除氧器压力和温度,让水表面蒸汽压力能满足预期标准,溶解在水中气体的分压接近零,给水不具有溶解气体的能力,从而使溶解在水中的气体分离出来,达到去除氧气的效果,有效保护热力设备和管道。此外,除氧器能有效解决除盐水机械所产生的凝结水,进而降低机械的水流量,让凝结水能直接流到除氧器中,确保机械整体温度能控制在30 ℃左右。而一些外来的除盐水要经过二甲苯塔底油换热后,才能流入除氧器。由于两种不同水资源之间具有一定差异,导致其温度低于正常标准,工作人员需要在除氧器中引入大量低压蒸汽来增加机械整体热量。而二甲苯塔底换热器作为二甲苯塔底油的重要出口处,其周围具有高热量,在后期冷却流程中往往会出现巨大的冷却负荷,导致重整汽油冷却器的循环水用量过大,会给重整汽油出装置温度造成严重影响。

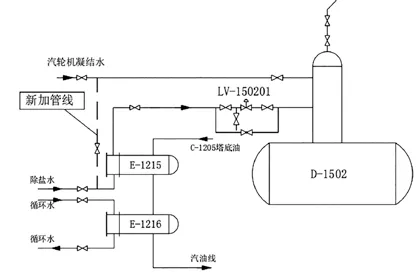

3.2 改造措施

优化换热流程的技术改造,是通过改造汽轮机凝结水的流入途径,通过增加管线的方式来优化除氧水进入二甲苯塔底油换热器的流程,有效增加热水流量,确保除氧器上水的整体温度能满足基本要求。随着取热水流量不断增加,二甲苯塔底换热器的底油出口温度会有效降低,且后期流动过程中会逐渐降低冷却负荷,影响重整汽油出装置的温度和冷却器循环用水量。当冷凝结水处于液态状态时,通过将热水型臭化锂制冷机对冷凝结水进行制冷处理,将制冷的温度降低到75 ℃以下,直接循环到化学水系统当中,通过化学水系统将热量进行会热处理,再将剩余的热量加入到水质处理系统当中[3]。这种处理方式比较简单,可以进行大规模的制冷,但由于制冷系统过于依赖己二酸装置和热水在管网当中的稳定性,在系统停滞后重新启动会产生水锤,给系统运行带来严重的影响。这种处理方式是将各种冷凝结水单独送回到冷冻站,再通过热水收集管道,进入到热水型机器当中,从而实现纯液态冷凝回收利用。通过将改造前后两种水流途径的压力进行对比,发现两者都控制在0.4 MPa左右,具有合并一路进到换热器的条件,具体流程如图2所示。

图2 改造后流程

3.3 项目实施与效果

项目主要在装置大检修期间进行改造,在装置正式工作后投入使用,汽轮机凝结水并入二甲苯塔底油换热器取热后再进到除氧器。

而除氧器上水温度从未投用前的27 ℃提高到125 ℃,完全能停止除氧器除氧所使用的低压;二甲苯塔底油换热器出口温度也从原来的202 ℃降低到96 ℃,在减少后路汽油装置的情况下,确保汽油出装置温度从原来的40 ℃降低到30 ℃。同时,热电系统冷凝结水在回收处理过程中,对水处理系统混床的冷凝温度有严格的要求,要求冷凝结水稳定不得高于60 ℃。由于全工厂的冷凝结水回收数量较大,在热电内部不能够及时消化,导致在冷凝水热量回收的过程中出现很严重的问题。为了妥善解决这一问题,需要加强系统的稳定性。通过各方面的专业人士研究,对以上的冷凝结水统计数据进行分析,将冷凝结水的状态分为液态、气液混合两种形态,通过合理的方式分类进行回收利用。

4 结语

综上所述,催化剂连续再生重整工艺作为解决逐渐增加的重整难度问题的重要方式,在19世纪末期被环球油品公司应用在铂重整装置内,自从被应用在炼油行业内,该工艺便被广泛应用,且使用范围仍然在不断增加。

连续重整工艺的主要特征是在装置内按照独立的催化剂连续再生循环路线,让积碳催化剂能不间断进行再生,让催化剂能长期具有较高的活跃度。基于此,本文通过总结国内一些降低连续重整装置能耗的经验,提出有效的解决措施,经过工作人员大量实践后确定四项技术优化措施,并投入到实际工作中,目前已取得不错成效。

——上海万豪投资有限公司申请破产清算转重整上诉案评析