焦炉煤气制甲醇精馏工段技术改造探索与研究

孔力军(河北金牛旭阳化工有限公司,河北 邢台 054000)

0 引言

随着我国经济的飞速发展,钢铁行业对焦炭的需求量越来越大,炼焦产业发展迅速。但由于焦炭产能的无序性扩展,其生产副产品焦炉煤气对焦炭产业园区周边的环境造成严重影响。此外,部分单一炼焦企业还存在将炼焦剩余焦炉煤气直接燃烧排空的现象,既污染环境又浪费资源。焦炉煤气的充分利用不仅符合资源节约型社会的建设需要,还可以为社会经济的可持续发展提供能源支撑。目前,我国化工产业越来越重视甲醇制备技术的发展,焦炉煤气制甲醇有助于促进甲醇综合性制备质量改进。精馏可以将物质提取为纯净组态,焦炉煤气制甲醇精馏工段技术在化工产业中得到了较广的应用[1]。但随着工艺技术的发展和设备性能的优化,原有焦炉煤气制甲醇精馏工段技术也暴露出了一些弊端。为了实现技术的改造升级,本文以10万吨/年的焦炉煤气制甲醇精馏工段技术的改造为例,对甲醇精馏工作的技术改造进行了探讨。

1 焦炉煤气制甲醇工艺技术介绍

焦炉煤气可以制取合成氨,发电等,但就目前的市场和社会环境综合考量,最具有经济效益的方法是生产甲醇[2]。自2004年,世界上第一套焦炉煤气制甲醇项目在中国建成投产以来,国内有越来越多的焦炉煤气制甲醇装置投入使用,创造了较大的经济效益,但也带来一定的环境问题,引发社会关注。

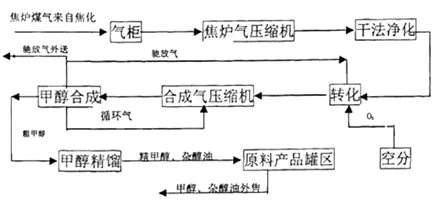

焦炉煤气制甲醇的典型工艺流程图如图1所示。焦炉煤气湿法脱硫后通过气柜经焦炉煤气压缩机加压到2.1 MPa,温度为40 ℃后再进行精脱硫处理。脱硫处理合格后,焦炉煤气进入转化炉并往里加入蒸汽,与高纯氧气发生部分燃烧反应。在转化炉的催化剂床层进行高温焦炉煤气的甲烷催化反应,生成二氧化碳、氢气、一氧化碳;过程中焦炉煤气温度控制在其转化中的甲烷体积分数低于0.6%[3]。经过转化处理的焦炉煤气送到合成气压缩机工段加压后,送到合成塔生产出甲醇。

图1 焦炉煤气制甲醇的典型工艺流程

2 焦炉煤气制甲醇精馏工段工艺流程

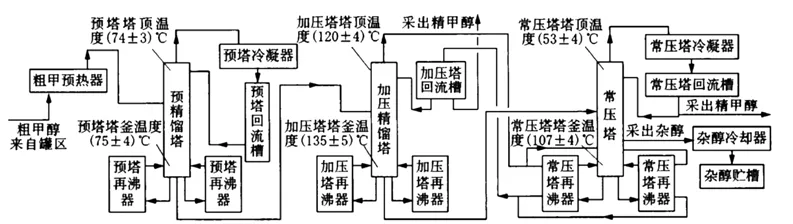

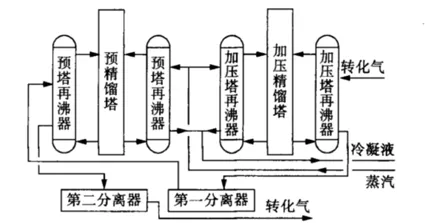

精馏是焦炉煤气制甲醇工艺流程中的重要工段,本研究以10万吨/年的焦炉煤气制甲醇精馏工段工艺流程为例,其流程示意图如图2所示。

图2 焦炉煤气制甲醇精馏工段工艺流程示意图

将从甲醇合成工段来的粗甲醇引入粗甲醇贮槽中并经粗甲醇泵送入粗甲预热器。将粗甲醇预热到约70 ℃后进入预精馏塔的32、34、36层塔板,用碱液泵向预精馏塔中泵入质量分数5%的NaOH水溶液以中和粗甲醇中的酸性物质[4]。预精馏塔塔顶出来的气体,经过冷凝器I和Ⅱ用循环水分级冷凝后成为甲醇溶液收集回预塔回流槽内,再经回流泵加压后,进入预塔内。

从预塔塔底出来的预后甲醇,经预后甲醇泵送入加压精馏塔8、10、12层塔板进行加压精馏。塔顶出来的甲醇蒸汽在常压塔再沸器中冷凝形成甲醇冷凝液,通过出口流入加压回流槽,一部分经加压塔回流泵送回加压精馏塔上部进行回流,另一部分作为成品甲醇经过粗甲醇预热器、精甲醇冷却器,进入精甲醇中间槽[5]。

通过控制加压精馏塔塔釜液面可以让过剩产物进入常压塔18、22、26层塔板。常压塔底部产物经加压精馏塔顶产物的冷凝热再沸,塔顶出来的蒸汽经塔顶冷凝器冷却后进入常压塔回流槽,一部分精甲醇液经常压塔回流泵进入常压塔上部进行回流,剩余的经过处理后送入精甲醇中间槽,分析合格后再送到成品罐区贮存。常压塔底部排出的残液经残液泵进入残液冷却器冷却后要么作为萃取液进入粗甲醇槽,要么送入污水处理站进行生化处理。

3 焦炉煤气制甲醇精馏工段的技术改造

3.1 精馏再沸器加热改造

3.1.1 改造原因

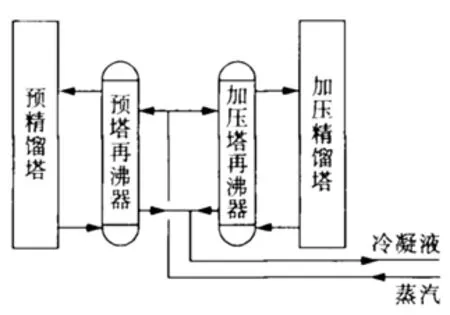

改造前的精馏再沸器加热工艺流程图如图3所示,通过研究该流程图及生产实际可以看出原来的精馏再沸器加热工艺存在弊端,主要包括以下三点:(1)以往的焦炉煤气制甲醇精馏工段技术的精馏再沸器多采用低压蒸汽加热,但实践发现该系统蒸汽消耗量较高[6]。目前正常生产时粗甲醇系统每小时进料量约为16~18 m3,其精馏工段每小时就需要消耗13~15 t蒸汽。(2)精馏再沸器通过大量低压蒸汽加热时会产生较多的蒸汽冷凝液。这些蒸汽冷凝液大部分会直接排入厂区系统的碱性循环池或用作其他工段蒸发补水,回收率和利用率较低。(3)甲醇转化工段锅炉生产时给水预热器后转化气的温度高达150~200 ℃,但经第一水冷器循环水冷却后温度下降到30~40 ℃,其中温差过大极易导致第一水冷器管束泄漏。而在日常转运中一旦发生第一水冷器管束泄漏,其堵漏工作不仅将会消耗非常多的人力物力,还会给整个甲醇装置的正常运行留下隐患。为了保证设备运行安全,在精馏再沸器加热采用低压蒸汽加热的情况下,第一水冷器的使用周期较短,一般一年更换一次,增加了设备消耗费[7]。

图3 改造前精馏再沸器加热工艺流程图

3.1.2 改造方法及效果

基于精馏再沸器低压蒸汽加热的不足及目前技术对当前的精馏再沸器热源进行了改进,用转化气代替蒸汽,新增了再沸器2台,转化气第一分离器1台,转化气第二分离器1台,改造后精馏再沸器加热工艺流程图如图4所示。其改造后精馏再沸器加热工艺具有以下优势:(1)改造后预塔再沸器均使用转化气加热,转化气的热量足够为再沸器提供充足热源,基本不需要外补低压蒸汽。加压精馏塔实际蒸汽消耗量下降,在粗甲醇进料量不变的情况下,精馏工段每小时可降低7 t低压蒸汽损耗,极大地节约了物料[8]。(2)转化气代替低压蒸汽进行再沸器加热可以减少蒸汽冷凝的产生,促进了整个管网的水平衡。改造后循环水池不需再通入蒸汽冷凝液,既减轻了循环水池凉水塔的负荷,又避免了其他工段带来潜在隐患,还实现了节能减排的目标。(3)转化气代替低压蒸汽进行再沸器加热降低了转化气温度,弥补原来因第一水冷器前后温差较大而存在设备泄漏风险。改造后经过第一冷水器的温差仅有50 ℃,较原来的120~160 ℃明显下降,设备的换热负荷也有了明显减轻,既减轻了潜在危险又提高了整个系统的换热效率。此外,温差降低后设备损耗问题也得到了改善,延长了第一水冷器的使用周期。

图4 改造后精馏再沸器加热工艺流程图

3.2 精馏工段不凝气的处理

3.2.1 改造原因

焦炉煤气制甲醇精馏工段的生产会使得设备上部聚集不凝气。不凝气是指一定温度、压力下无法在冷凝装置中液化的气体,常见的有甲烷、氢气、一氧化碳等[9]。目前生产中焦炉煤气制甲醇精馏工段产生的不凝气多被现场高空排空,这样做会在一定程度上污染环境。而精馏残液送入污水处理站进行生化水处理,每立方米的处理费用为28元,整体成本较高,影响企业的收益。在节能减排增效的大背景下,需要企业不断创新废弃、废料处理工艺,所以提出了通过精馏残液洗涤精馏工段不凝气的改造。

在对焦炉煤气制甲醇精馏工段产生的残液和废气成分进行分析后,发现其废气由59.33%CO2,11.55 %(CH3)2O,9.74% CH3OH,9.02% H2,4.90% H2O,2.61% CO,2.12% CH4,0.84% N2组成;而废液里则含有不少能够回收的液体和气体。基于节能减排增效的原则,废液中有用的成分可以回收外卖,而未被吸收的气体则多为CO2能够为甲醇生产原料气体补充碳成分,以提高甲醇产量。

3.2.2 工艺流程及效果

其主要流程包括:(1)液体流程:常压塔底部的残液加压冷却后送入回收塔顶部喷淋并与排放槽的不凝气体逆流接触。在回收塔塔底设置了回流泵并在其出口开设了两条路径,一条通往回收塔,参与塔顶回流,另一条则通往排放槽,最终进入杂醇贮槽,洗涤的液体收集后可作为添加剂外卖。(2)气体流程:不凝气体通过排放槽后进入回收塔底部,同来自回收塔顶部的残液逆流接触,将不凝气里的可燃气体比如:二甲醚、甲醇等回收后,剩下的大部分(气体成分为59.33%CO2、11.55%(CH3)2O、9.74% CH3OH、9.02% H2、4.90% H2O、2.61% CO、2.12% CH4、0.84% N2)进入气柜入口,用于焦炉煤气碳原子补充,进一步对气体中的碳原子进行回收,以便减少不凝气直接排空的情况。

目前正常生产情况下精馏工段不凝气流量约为80~100 m3/h,残液流量约为3~5 m3/h,其中残液中的H2O质量分数为98.5%,CH3OH为0.4%,高沸点醇为1.1%。这些不凝气体及残液中的醚类、醇类物质能够用作燃料添加剂。洗涤后,精馏工段产生的不凝气和液体可以进行回收,作为半成品比如杂醇或燃料添加剂外卖,醇含量较高可作为粗甲醇出售,既减少了直接对空排放所造成的环境污染,又提高了经济收益。

4 结语

总而言之,随着生产需要的升级和技术的进步,原有焦炉煤气制甲醇精馏工段的技术逐渐暴露出弊端,对精馏工段的技术进行优化改造可以弥补之前的设计缺陷,提升该阶段转化气的热效率,实现节能减排增效的目的。本研究探讨了精馏再沸器加热改造和精馏工段不凝气的处理,这两项改进可以有效减少精馏工段的设备损耗,减少浪费,降低环境污染,增加公司产品收益。