贵冶一系统闪速炉给料系统改造运行实践

葛刘生,邱小英,葛根法,柯兆华,郑艳玲

(1.江西离子型稀土工程技术研究有限公司,江西 赣州 341000;2.国家离子型稀土资源高效开发利用工程技术研究中心, 江西 赣州 341000;3.江西铜业股份有限公司德兴铜矿,江西 德兴 334200)

1 引言

江西铜业集团有限公司贵溪冶炼厂(以下简称贵冶)一系统采用闪速熔炼、PS转炉吹炼、回转式阳极炉精炼、永久不锈钢阴极电解、两转两吸制酸的主工艺流程[1]。贵冶失重给料系统由搅拌器、失重呼吸收尘系统、精矿给料螺旋、失重计量仓负荷传感器构成。

本文对生产过程中失重给料系统存在的料量波动大、物料计量不准确、下料不均匀导致偏析等一系列问题进行了简单概述。针对这些问题,对贵冶现有的给料系统和烟灰给料系统进行了相应的升级改造,达到了闪速炉下料均匀的效果。

2 闪速炉给料系统原理

一系统闪速炉通过失重计量螺旋给料及振动给料,向精矿喷嘴内输送铜精矿[2]。失重给料控制系统通过料仓总成重量的减少来计算投料量,并根据该投料量与设定值进行的比较结果,控制给料螺旋的速度,使投料量与设定值一致。投料控制器持续工作,直至称量仓总成的重量达到预设的下限值。当达到下限设定值时,称量仓上面的球面阀会自动开启并开始向称量仓加料,直至称量仓的重量达到预设的上限设定值。此时球面阀再次关闭,开始新一轮失重控制循环[3]。

称量仓内的排料量无法精确计量,只能依靠历史数据进行体积流量估算。失重控制器通过控制输出信号调节投料螺旋转速,保证投料量相对准确。因此要严格控制加料时间,不宜太长,否则会造成投料偏差增大而影响炉膛内物料反应[4]。

3 闪速炉给料系统存在的问题及原因分析

改造前,一系统闪速炉入炉物料从振动布料器两侧进入精矿喷嘴中,通过调节埋刮板转速和螺杆机料层厚度来控制烟尘计量,以手动分料阀方式进行烟尘分料[5]。上述给料方式容易带来以下问题:

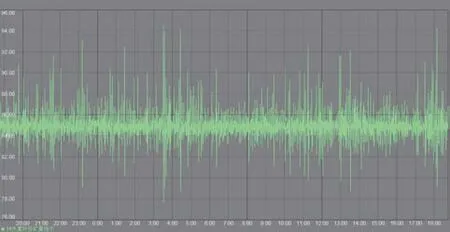

(1)物料数量波动大、物料计量不准确、布料不均匀。螺旋机最大允许波动值为5t,但在实际操作中,螺旋机最大波动超过30t,波动幅度远大于设计值。给料螺旋给料量波动趋势如图1所示。这会对闪速炉炉况造成很大的影响[5]。

图1 改造前给料螺旋给料量波动情况

(2)给料螺旋给料量波动大,会导致反应塔内下料出现偏析,富氧空气与精矿的气固相混合不均匀,存在精矿过氧化和欠氧化现象。直观表现为反应塔侧壁温度易出现局部高报事故,冰铜品位波动大,闪速炉渣含铜高达2%以上。

4 失重给料系统改造

(1)对原有的通过失重计量螺旋给料和振动给料将铜精矿送入精矿喷嘴的闪速炉精矿给料系统进行了改造。改造后的系统拆除了精矿喷嘴振动给料器,在每根精矿计量螺旋出料口处增设了能力为Q=100t/h的1#、2#风动溜槽各1根。出料口的这2根风动溜槽汇入1根能力为Q=200t/h的3#风动溜槽中。通过3#风动溜槽将铜精矿送入精矿喷嘴中。同时,对精矿喷嘴的入口接收箱分布器进行了整改,使进入精矿喷嘴的物料能均匀地进入闪速炉中。

(2)烟尘失重技术应用及控制优化,可以使烟尘计量更精确,且可抑制料量波动,为了将烟尘精确计量均匀加入到精矿喷嘴中,对烟尘给料系统进行了改造。用1个有效容积相当的圆柱形烟尘仓替换原有烟尘仓,改造后的烟尘仓外形尺寸为Φ4000mm×5600mm。此外,为了避免因风机振动对失重计量带来的计量精度问题,烟尘失重计量装置支撑梁采用吊挂结构,支撑结构与风机平台脱开。同时将风机基础改为混凝土基础,并采取适当的减振措施。在新建的烟尘仓下设置1台能力为Q=30t/h的烟尘失重计量装置,失重计量装置下设1根计量给料螺旋,螺旋出料口接烟尘风动溜槽。烟灰通过风动溜槽送至3#精矿风动溜槽中,与精矿混合后通过精矿风动溜槽进入精矿喷嘴中,达到烟尘精确计量和均匀给料的目的。

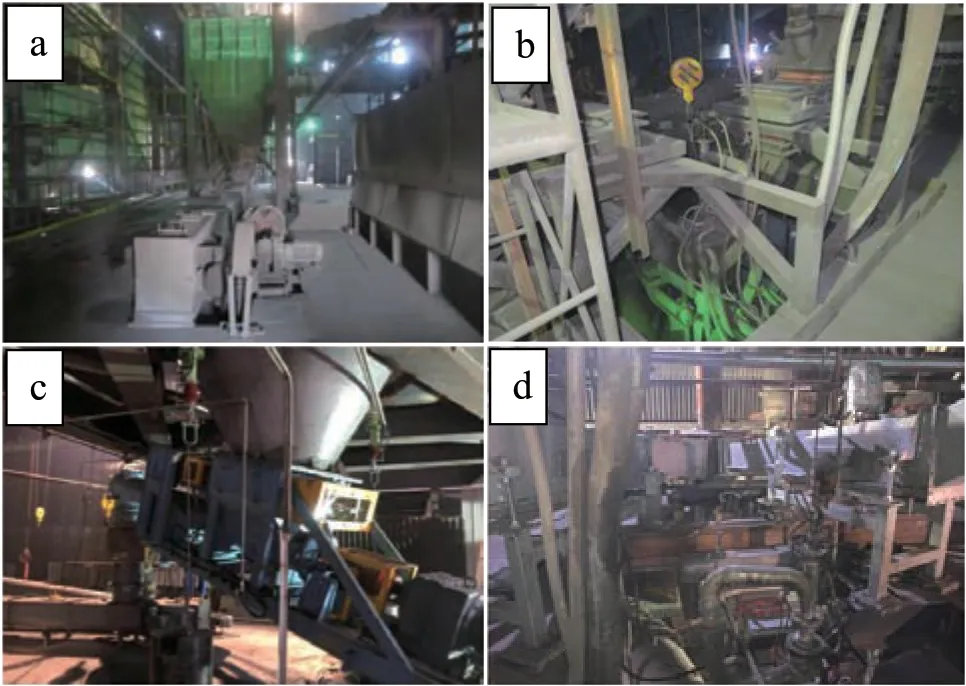

图2 给料系统改造前后对比图

5 改造成果

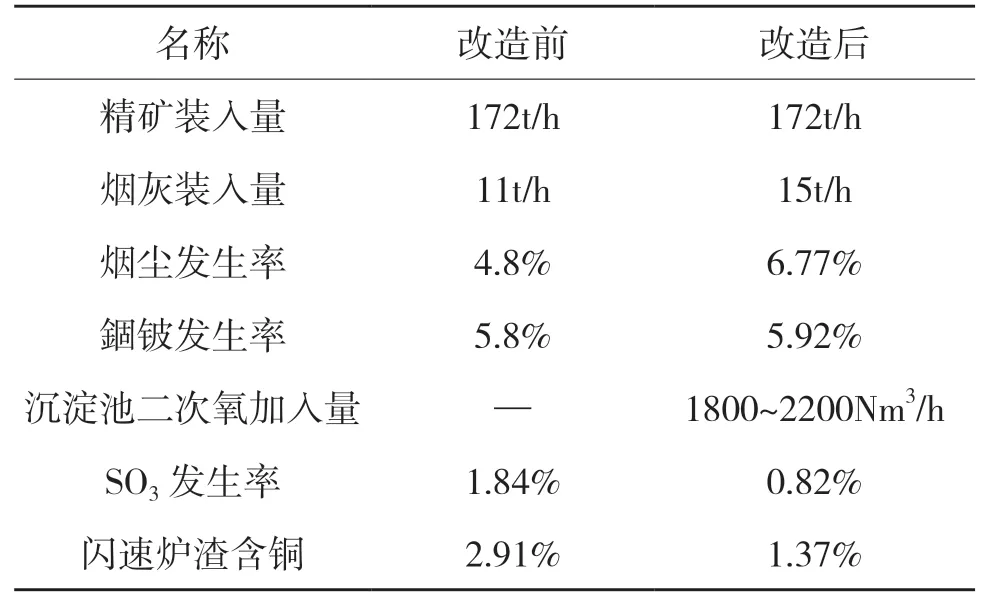

在精矿装入量稳定前提下,改造前后闪速炉的主要技经指标及控制参数对比如表1所示。减少渣含铜既能改善闪速炉原材料的适应性,又能有效地提高铜冶炼综合总回收率[6-7]。影响渣含铜的因素很多,如冰铜品位、炉内氧化气氛的强度、闪速炉渣类型、操作温度、磁性氧化铁的含量、炉渣澄清的程度[8]。这些因素绝大部分与闪速炉给料系统和烟灰给料系统的稳定性密切相关。改造后闪速炉渣含铜由2.0%降到1.37%,处于铜冶炼行业领先水平。SO3发生率的升高会增加锅炉烟尘的粘结,提高后续废酸处理工艺的费用,同时会增加后续废酸处理工序的成本;另外,SO3发生率升高会使烟气露点增加,使排烟系统设备腐蚀加重,同时也会使电收尘器的收尘效果下降,严重地限制了工厂长周期生产运行[9]。改造后SO3发生率由1.84%大幅下降至0.82%,极大地提高了系统性能。

表1 闪速炉改造前后主要技经指标变化

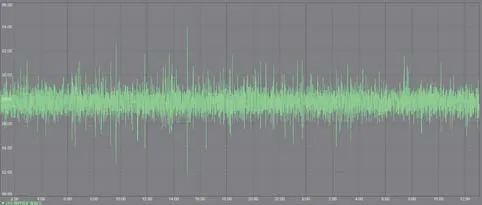

如图3所示,改造后的闪速炉给料螺旋运行非常平稳。给料螺旋给料量波动最大值从30t下降到4t(螺旋机设计容许的波动值最大为5t),波动幅度明显减小,解决了反应塔中局部过热和炉况波动的问题,提高了物料的均匀性[10],为系统适应高作业率、高精度提供了强有力的保证,这对稳定闪速炉炉况有重大意义[11]。

图3 改造后给料螺旋给料量波动情况

6 结论

对生产过程中出现的物料计量不精确、料量波动大、布料不均匀、渣含铜品位高等问题进行了相应的技术改造。改造后,闪速炉渣含铜由2.0%降到1.37%,可减少铜损失28980t/a,年增加收入6.7亿元,SO3发生率由1.84%下降至0.82%,减少了设备的腐蚀,使闪速炉大修周期从2a变成3a,延长了闪速炉的使用寿命。

通过将近1a的生产实践表明,改进后的失重给料系统无论是工艺还是设备性能都比改进前更适合生产特点,确保了生产的安全顺行,也改善了操作现场的环境。

——海南热带海洋学院附属中学砥砺奋进中