PbO高温还原法捕集铂族金属的试验研究*

张 腾,张善辉,姜学利,王志贺,张 浩,曲 坤

(山东恒邦冶炼股份有限公司,山东 烟台 264109)

1 引言

铂族金属堪称“环保金属”。近年来,随着国家对环保要求日益严格,铂族元素异军突起,尤其是在汽车催化剂装置制备以及材料研发等方面对铂族金属的需求稳步增长[1],但由于矿产资源匮乏,含铂族金属的冶炼渣成为提取铂族元素宝贵的二次资源[2],针对富含铂族元素二次资源回收工艺的研究,以及提高铂族金属的回收利用率,对于保护环境、提高经济效益和可持续性发展有着十分重要的意义。

在有色金属冶炼行业,铂族金属伴生在铜精矿中[3],经过完整的提金冶炼工艺后最终富集在银阳极泥中[4]。在银阳极泥中铂族金属元素湿法分离提取过程中,会产生一种富含铂钯元素的氨络渣[5]。目前,针对氨络渣的处理工艺有火法和湿法两种[6],火法包括等离子体熔炼法[7]、金属捕集法[8]、氯化气相挥发法[9]等;湿法溶解包括载体溶解法[10]、全溶法[11]、选择性溶解铂族金属法[12]等。两种工艺各有优缺点。等离子体熔炼法虽然产能高,但投资大,富集物后续处理流程复杂[13];氯化气相挥发法金属回收率高,但是存在氯气污染的环境问题[14-15];载体溶解法、全溶法、选择性溶解铂族金属法等湿法捕集工艺虽然反应过程平稳,投资少,但均存在一次浸出率低,需反复浸出的问题[16-17]。总的来看,火法过程投资一般较大、周期长、能耗较高、需考虑气体污染问题;湿法过程由于技术简单、成本低,已成为从二次资源中回收铂族金属的最普遍方法[18]。但湿法浸出存在两大瓶颈问题:一是在浸出过程中会产生大量的氮氧化物,恶化环境,增加环保治理成本;二是湿法浸出率不高,需进行反复溶解浸出,直收率低[19]。在前人研究的基础上提出火法捕集工艺,以焦炭为还原剂,以造渣剂为辅助,在高温条件下,利用PbO为捕集剂实现氨络渣中铂族金属的高效富集,同时减少了有害气体的排放,缓解了环保压力。

2 试验介绍

2.1 试验原料

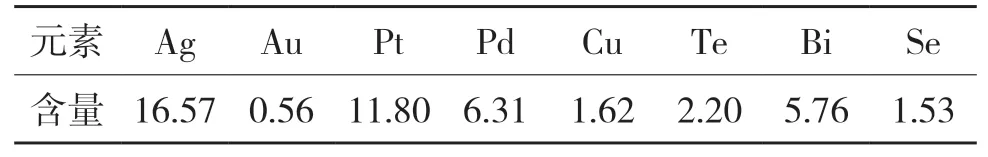

试验原料由某有色金属冶炼厂提供。氨络渣经热水洗涤、恒温60℃干燥,经过预处理后,采用原子吸收光谱(AAS)对氨络渣成分进行化学分析。分析结果见表1。

表 1 氨络渣化学成分 %

由表1看出,氨络渣中铂、钯的质量分数分别为11.80%和6.31%,同时富含丰富的金、银贵金属,质量分数分别为0.56%、16.57%,此外,还含有一定量的铜、碲、铋、硒等元素,具有非常高的回收价值。

2.2 试验仪器及试剂

试验所用设备主要有SPECTRO ARCOS ICPOES光谱仪、DZF-6250C型烘箱、WT-1000电子天平和MJ-ZP-15kW智能温控中频炉。

试验所用试剂为:氧化铅、分析纯、焦炭、碳酸钠、氧化钙、二氧化硅(工业级)。

2.3 试验方法

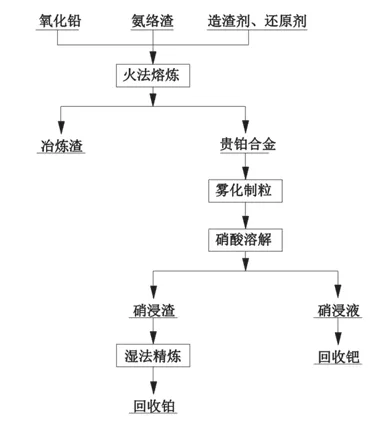

本文研究以焦炭作为还原剂,PbO为捕集剂,以碳酸钠、二氧化硅、氧化钙混合制备造渣剂,在高温条件下,进行高温还原熔炼,使铂族元素与金属铅形成合金,实现对氨络渣中的铂族元素高效捕集。工艺流程如图1所示,整个过程涉及反应方程式如式(1~5)所示:

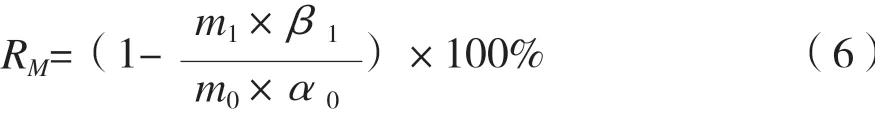

试验方法:用电子天平取500g氨络渣与捕集剂、还原剂、造渣剂按一定的比例充分混合,放入坩埚中,置于中频炉中,在一定温度下熔炼一定时间,冷却分离后,获得合金相及冶炼渣相,铂族金属进入合金相,实现铂族金属回收;收集冶炼渣,称其质量,取代表性的冶炼渣样品,采用火试金分析方法检测其中铂、钯的含量。试验过程中铂族金属铂、钯的捕集率按式(6)进行计算:

式中:RM为铂族金属捕集率,%;m0为氨络渣的质量,g;α0为氨络渣中铂族金属的含量,%;m1为冶炼渣的质量,g;β1为冶炼渣中铂族金属的含量,%。

图 1 氨络渣中铂族元素分离提取工艺流程图

3 结果与讨论

为综合评价工艺效果,重点考虑PbO配比(质量比,%,下同)、还原剂配比(质量比,%,下同)、碱度(CaO/SiO2质量比,下同)以及还原时间、还原温度等条件对氨络渣中铂族元素的捕集率影响。

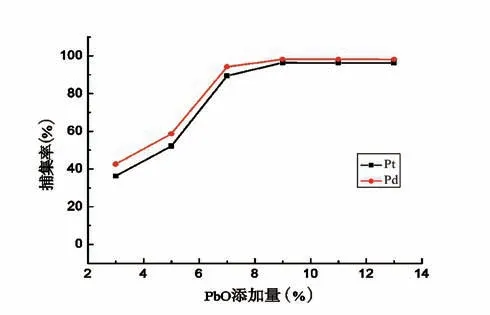

3.1 PbO质量比对铂族元素捕集率的影响

在还原剂配比8%、碱度为0.8、还原时间4h、还原温度1400℃条件下,考察PbO质量比对铂族元素捕集率影响,试验结果如图2所示。

图 2 PbO添加量对铂族元素捕集率的影响

PbO质量比是影响铂族元素富集的关键因素之一,PbO添加量不足则会导致铂族元素无法捕集进入合金中,导致捕集率降低;PbO添加量过量则会导致合金中铅含量增加,降低铂族元素的品位,影响湿法提纯效率。由图2可以看出,PbO质量比对铂族元素捕集率影响明显,随着PbO质量比的增加,铂族元素的捕集率明显呈上升趋势。在PbO质量比为9%时,铂钯捕集率达到最高,分别为96.35%和98.18%,再增加PbO,对铂钯元素捕集率的提升作用不大。综合考虑,适宜的PbO质量比为9%。

3.2 还原剂质量比对铂族元素捕集率的影响

在PbO质量比为9%、碱度为0.8、还原时间4h、还原温度1400℃条件下,考察还原剂质量比对铂族元素捕集率影响,试验结果如图3所示。

本文研究以焦炭为还原剂,实现将氨络渣中铂钯元素还原为单质富集在合金中,还原剂的添加量将直接影响铂族元素的捕集率。由图3可以看出,随着还原剂质量比的增加,铂族元素的捕集率明显呈上升趋势。在质量比为8%时,铂钯捕集率达到最高,分别为97.96%和98.69%,再增加还原剂配比,对铂钯元素捕集率的提升变化不大。综合考虑,适宜的还原剂质量比为8%。

图 3 还原剂添加量对铂族元素捕集率的影响

3.3 造渣剂碱度对铂族元素捕集率的影响

冶炼渣的组成及性质是熔炼过程的还原程度及能耗综合性表现指标,黏度是冶炼渣性质的外观表现,也是影响铂族金属回收率的关键性因素。因此,需要混配合适比例的造渣剂来降低熔炼渣的熔点以及黏度,增加熔炼渣的流动性。熔炼渣的流动性随着碱度的增加而降低,但造渣剂的碱度不能过高,过高会导致熔炼温度增加以及渣量增加,增加能耗。在PbO质量比为9%、还原剂质量比为8%、还原时间4h、还原温度1400℃条件下,考察造渣剂碱度对铂族元素捕集率影响,试验结果如图4所示。

图 4 造渣剂碱度对铂族元素捕集率的影响

由图4可以看出,随着造渣剂碱度的不断增加,氨络渣中铂、钯捕集率呈现逐渐升高的趋势。当碱度从0.80增加到1.00时,铂、钯捕集率增加了1.5%~2.0%,达到98.06%、98.98%,达到最高点;当碱度继续增加至1.4时,铂、钯捕集率基本保持稳定,甚至出现略有降低的趋势。根据原料中的SiO2的含量,以及再通过配加CaO、SiO2来调节熔炼体系的二元碱度,碱度的增加就是要通过增加CaO配比,在化学性质方面,CaO能够破坏硅氧键,从而实现减少[SiO4]的聚合度,降低冶炼渣的黏度,提高铂、钯捕集率;但是过量增加CaO及SiO2的配比,过度增加二元碱度,也会增加熔炼渣的量,在金属相与熔炼渣分离过程中,铂、钯在熔炼渣中的夹杂量增加,从而导致铂、钯的捕集率降低。因此,综合考虑,造渣剂碱度为1最为适宜。

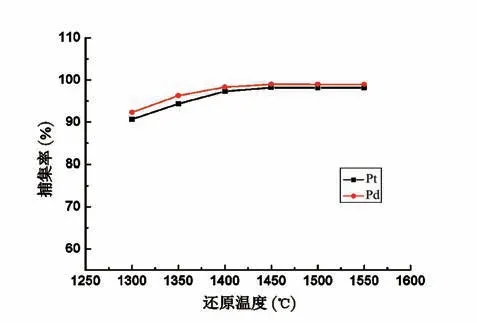

3.4 还原温度对铂族元素捕集率的影响

温度是火法冶炼工艺中一项最为关键的指标,它不仅决定着反应是否能够正常发生,温度的高低也直接决定了生产过程中能耗效益指标。在PbO质量比为9%、还原剂质量比为8%、造渣剂碱度为1、还原时间4h条件下,考察还原温度对铂族元素捕集率影响,试验结果如图5所示。

图 5 还原温度对铂族元素捕集率的影响

由图5可以看出,随着还原温度的不断升高,铂、钯的捕集率逐渐增加并保持稳定。还原温度由1300℃提高到1450℃时,铂、钯的捕集率增加了6%~7%,继续升高还原温度至1550℃,铂、钯捕集率基本保持稳定。还原熔炼温度低,直接会导致熔炼渣的黏度增大,合金相与渣相的分离效果差,导致铂、钯捕集率低。因此,综合考虑能耗问题,选择适宜的还原温度为1450℃。

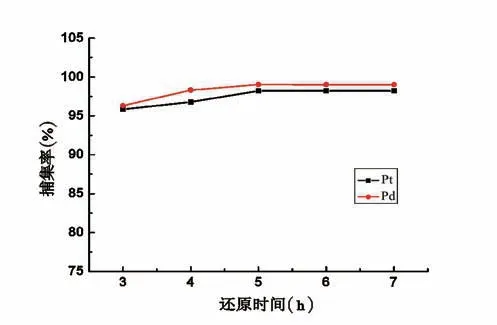

3.5 还原时间对铂族元素捕集率的影响

反应时间是直接影响生产效率和综合能耗的关键性指标,在PbO质量比为9%、还原剂质量比为8%、造渣剂碱度为1、还原温度1450℃条件下,考察还原时间对铂族元素捕集率影响,试验结果如图6所示。

由图6可以看出,随着还原时间的不断增加,铂、钯的捕集率逐渐增加并在5h后趋于稳定。还原时间由3h延长至5h时,铂、钯的捕集率增加了7%,继续延长时间至7h,铂、钯捕集率基本保持稳定。还原熔炼时间短,会导致还原反应不彻底,合金相与渣相的分离效果差,导致铂、钯捕集率低;适当延长还原时间,渣中铂族元素金属液会充分进行聚集沉降,渣金分离效果好,可提高氨络渣中铂族元素的捕集率。因此,综合考虑能耗问题,选择适宜的还原时间为5h。

图 6 还原时间对铂族元素捕集率的影响

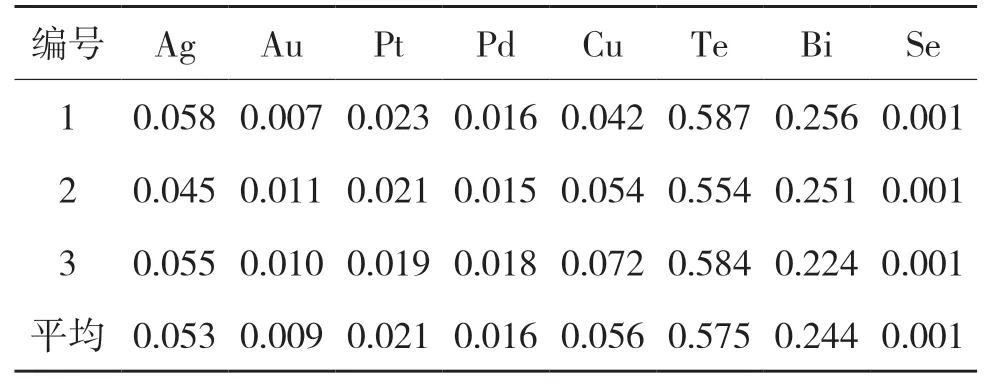

4 综合性试验

基于上述条件试验,优化的PbO高温还原法捕集铂族金属的试验条件为:在PbO质量比为9%、还原剂质量比为8%、造渣剂碱度为1、还原温度1450℃,还原时间5h,在该条件下开展3组平行试验,试验结果如表2所示,冶炼渣中各组分如表3所示。

表 2 综合条件试验结果 %

表 3 冶炼渣化学成分 %

由表2可知,在优化试验条件下,氨络渣中铂、钯元素的平均捕集率分别为98.25%和99.08%。由表3可知,采用PbO高温还原法处理氨络渣得到的冶炼渣中铂、钯元素的平均含量分别降至0.021%、0.016%;氨络渣中金银贵金属也得到了回收,试验效果良好。

5 结论

(1)通过在优化的试验条件下进行综合实验,验证了采用PbO高温还原法捕集氨络渣中的铂族元素,实现将铂、钯富集在合金中的工艺方案可行,铂、钯元素的捕集率达到98.25%和99.08%。相比传统湿法处理工艺,可以降低对环境的污染,环境效益显著,铂钯回收效果好,对于冶炼企业具有可观的经济效益。

(2)采用本工艺预先对氨络渣中铂族元素进行富集,然后再采用酸浸工艺进行提纯,可以显著提高氨络渣中铂、钯的回收率,同时为其他富含铂族元素的二次资源中铂、钯的高效回收提供了试验基础。