安钢永通公司高炉焖炉和复风操作实践

王 维,徐德强

(安钢集团永通球墨铸铁管有限责任公司,河南 安阳 455133)

安钢集团永通球墨铸铁管有限责任公司为铸造企业,生产球墨铸管,配备高炉设计一个铁口,16个风口,软水闭路循环(风口系统软水开路循环),总送风面积0.157 6 m2。2022年因安阳市环保政策影响,计划于2月29日满炉料焖炉(料线6 m左右),预计焖炉22 d。该高炉于2016年9月6日大修生产至今,冷却设施完好,利用焖炉时间对炉吼下部水冷钢砖以及无冷区耐火材料进行了更换,为减少停炉损失,实现复风后炉况顺行和快速达到较好指标,专门制定了一系列技术方案。

1 焖炉操作

1.1 焖炉前期准备工作

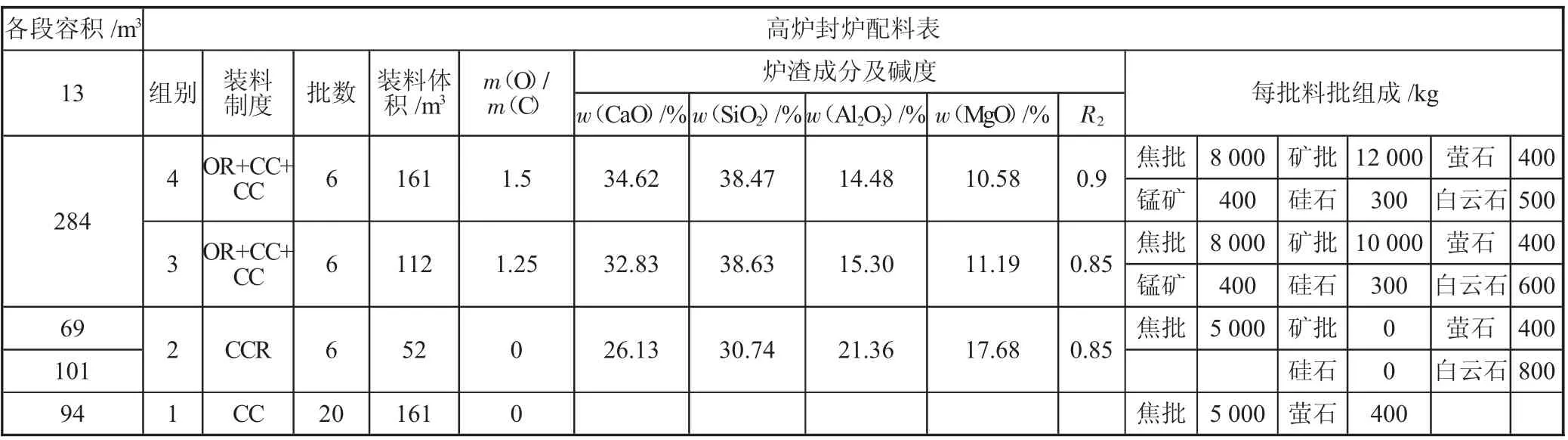

焖好炉才能开好炉,为此焖炉工作是本次高炉停炉工作的重点,焖炉前保高炉稳定顺行,消除崩悬料,渣铁热量充足,适当降低二元碱度(1.15倍以下),提高炉缸清洁指数。休风前24 h铁口角度由11°提至13°,休风前8 h停煤。焖炉料选择好的人造富矿和部分天然块矿,配入少量锰矿(按铁中含锰0.8%组织)和萤石(渣中w(CaF)为5%),配加少量硅石提高渣量,降低渣中w(Al2O3)(16%以下)以及二元碱度(1.0倍以下)[1];高炉焖炉时炉内为满炉料(料线仅降至6 m),可采用较高风压对铁口进行空喷,将炉缸内残存渣铁出尽,焖炉料详见表1、表2。

表1 焖炉参数及炉渣成分

表2 高炉焖炉排料表

1.2 休风操作

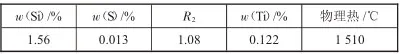

本次焖炉从2022年元月29日开始下焖炉料单下焖炉料,焖炉料由净焦、空焦和正常料组成,净焦计划下至炉缸上沿部位,更加保证复风后炉缸热量快速、平稳提升和改善渣铁流动性的正常指标。下焖炉料期间炉顶打水,控制顶温200~350℃,逐步降料线,确保停炉后料线6~7 m,为检修奠定基础。最后一炉铁出铁风压150 kPa,透风后减至常压90 kPa喷铁口,基本上出尽炉内渣铁,风压减至30 kPa后,渣铁流小用有水炮泥堵铁口。元月29日18:35分休风停产焖炉[2]。最后一次渣铁成分情况见下页表3。

表3 最后一炉铁渣铁成分

1.3 密封工作

加强炉体密封,防止焦炭烧损和烧结矿粉化就是最大限度保证炉缸温度,减少热量损失,并为后续高炉炉况顺利恢复奠定坚实基础。为此,严密科学组织焖炉工作是本次焖炉工作的重点工作。主要采取以下措施:

1.3.1 下部密封

休风炉顶点火后,迅速卸下全部吹管,大、中套间的接触缝隙用黄油封闭,卸下全部吹管和小套,全部先堵泥至二套中间,然后填河沙至大套中间,大套中间砌砖后再抹泥,最外层再抹黄油,确保严实。大套与炉壳之间也要抹黄油密封。

1.3.2 中部密封及降低冷却强度

关闭所有炉外喷淋水和漏水冷却壁(炉喉钢砖),关闭炉顶气密箱水,严禁往炉内漏水。检查炉体焊缝和所有冷却壁水管护套,如果有开焊和泄露的必须及时焊补和堵塞。冷却水控制:

1)闭路8 h后降至3 MPa。

2)16 h后闭路系统停1台,流量控制到正常水量一半。

3)24 h后,风口中小套降至出水无压力,控制不断水。

1.3.3 上部密封

为了有效地做好炉顶密封工作,隔断空气与炉料的接触,同时也确保有效封堵残余煤气,确保后续炉内作业的安全性,炉顶采用盖水渣密封,风口全部堵好后22:35下2车水渣进行上部密封(约11.8 t),30日10:45再加1车水渣,加完水渣后料线6 m。后期因炉内作业的需要,上3 t沙进一步进行上部密封。炉内作业结束后清楚沙子和部分水渣;31日10:35炉顶放散关至开80 mm缝隙。

1.3.4 闷炉后检查工作

休风焖炉程序完成后,高炉及热风炉都要建立巡查记录台账,每2 h巡查一次高炉冷却系统漏水情况、风口密封情况、炉顶料面情况,并做好记录。如发现异常情况,及时汇报处理。

2 开炉操作

2.1 复风前的准备工作

2.1.1 热风炉烧炉

考虑焖炉时间较长,热风炉送风温度低(500℃左右),提前考虑热风炉烧炉,因永通公司长期单座高炉运行,无煤气燃料,为保排放达标,使用液化天然气燃料烧炉,通过液态天然气槽车汽化以及汽化减压装置把天然气引至热风炉拱顶与燃烧口同平台的人孔处,通过人孔处打孔安装天然气燃烧器进行烧炉。烘炉标准:一是要求高炉开炉前2 h,与之配套的两座热风炉(1号、2号)的拱顶温度≥1 200℃,烟道温度≥250℃且<350℃,满足高炉开炉期间风温需求。二是烘炉期间热风炉烟气中二氧化硫含量(质量浓度)<50 mg/m3,氮氧化物含量<100 mg/m3,满足环保要求。实际从17日10:00开始烧炉,20日因断电造成助燃风机停机,燃烧器烧毁而中断,拱顶温度不足1 100℃,烟道温度不足100℃。

2.1.2 风口预处理

2月19日14:00开始回装3号-14号风口和吹管,风口前碎焦拔净,重新填入新焦炭,风口前空腔圆周填有水泥,风口堵砖套,砖套外用有水炮泥堵严实,确保不吹开,严格执行“掏净、填满、堵严、上紧、验收”方针。20日17:30预处理铁口上方4个风口,拉下风口小套状态,从风口下端往下烧,烧至风口下端焦炭下榻,确保风口与铁口的贯通。20:00安装风口和吹管,风口前段圆周空腔填泥,每个风口内装工业盐1袋(50 kg)。

2.1.3 铁口预处理

本次铁口预处理采用二氧化碳致裂器工作原理,致裂器储液管内充装液态CO2,启动加热装置瞬间产生大量热量,液态CO2瞬间气化,体积急剧膨胀,产生强大推力,从而达到致裂目的。

20日09:30开始预处理铁口,80 mm钻头钻进1 000 mm开始平烧铁口深度至3 000 mm,孔径满足致裂要求,12:00开始用致裂器致裂爆破6次,测试铁口有微负压,说明致裂起到连通风口与铁口的效果。开始埋氧枪,先用氧气把铁口孔道内焦炭点燃,带风操作,防止插入的氧枪出气口被渣铁凝死不透气,同时氧枪通入的空气与氧气要保证压力稳定且能连续供气,满足后续增压要求,16:00(送风前8 h)成功埋氧枪,氧枪插进深度2 500 mm,压力p空∶p氧=0.3∶0.2,氧枪与铁口接触面用石棉绳缠紧再用有水炮泥密封,供气压力0.2~0.35 MPa,流量30~50~80 m3/h,逐步提量,定期通过氧枪窥视孔观察氧枪工作情况,保证不憋压。

2.1.4 试车

因系统停机时间长,检修较多,试车工作尤其重要,试车是使系统工程不留丝毫缺陷,否则会带来开炉和生产的不顺利,为此针对试车工作制定具体的单体试车和联合试车时间节点,确保试车时间充足,系统稳定运行。

2.2 开炉第一阶段

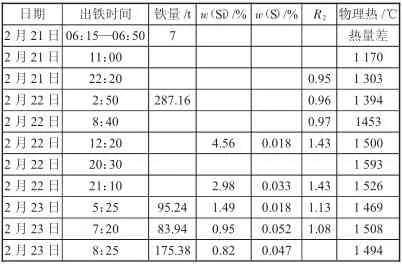

开炉第一阶段是能使风口前燃烧熔化的渣铁及时从铁口搞出来,不憋死就是胜利了。21:50拔氧枪,少量渣无铁,再次插入氧枪进一步贯通铁口与风口,21日00:06用铁口上方4个风口送风,送风面积0.038 15 m2,风量583 m3/min,风温550℃,送风初始料线5.5 m(焖炉加水渣后6 m,复风前加焦6 t,说明密封效果较好)。开炉料上净焦16车48 t,然后矿批6 t,使用高碱度烧结矿75%和酸性球团25%,同时每车萤石300 kg,锰矿150 kg和硅石100 kg,降低炉渣碱度以及黏度,改善渣铁流动性,有利于铁水在炉内渗透和顺利排出,02:20成功引煤气烧热风炉。送风4.5 h拔出空喷铁口,煤气量从小到大,06:15流出渣铁约7 t左右,渣铁流动性不足,出铁时间以渣铁成分见表4。

表4 出铁时间及渣铁成分

2.3 开炉第二阶段

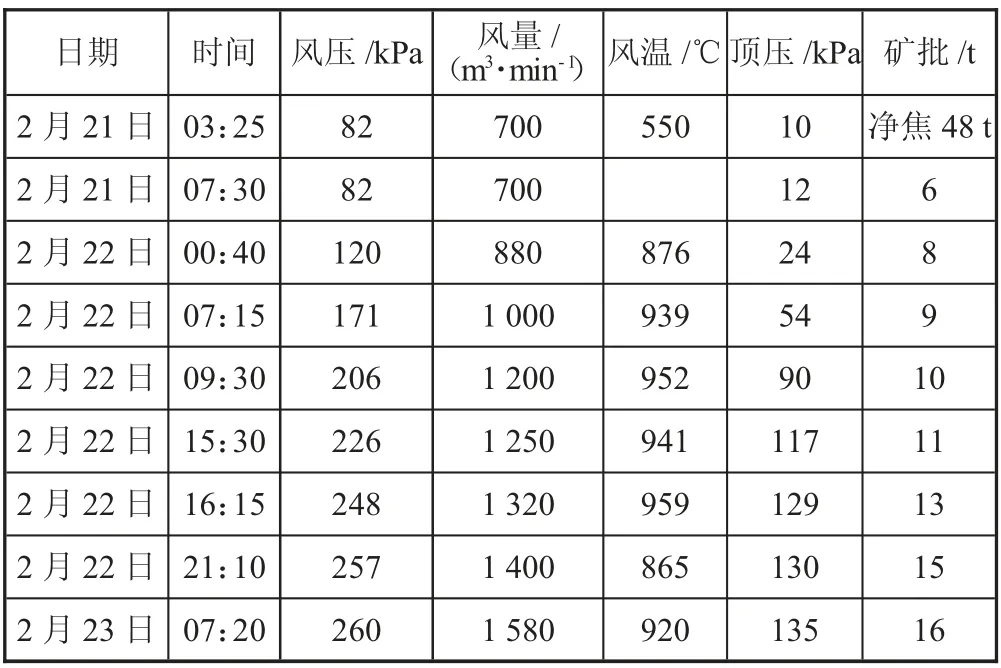

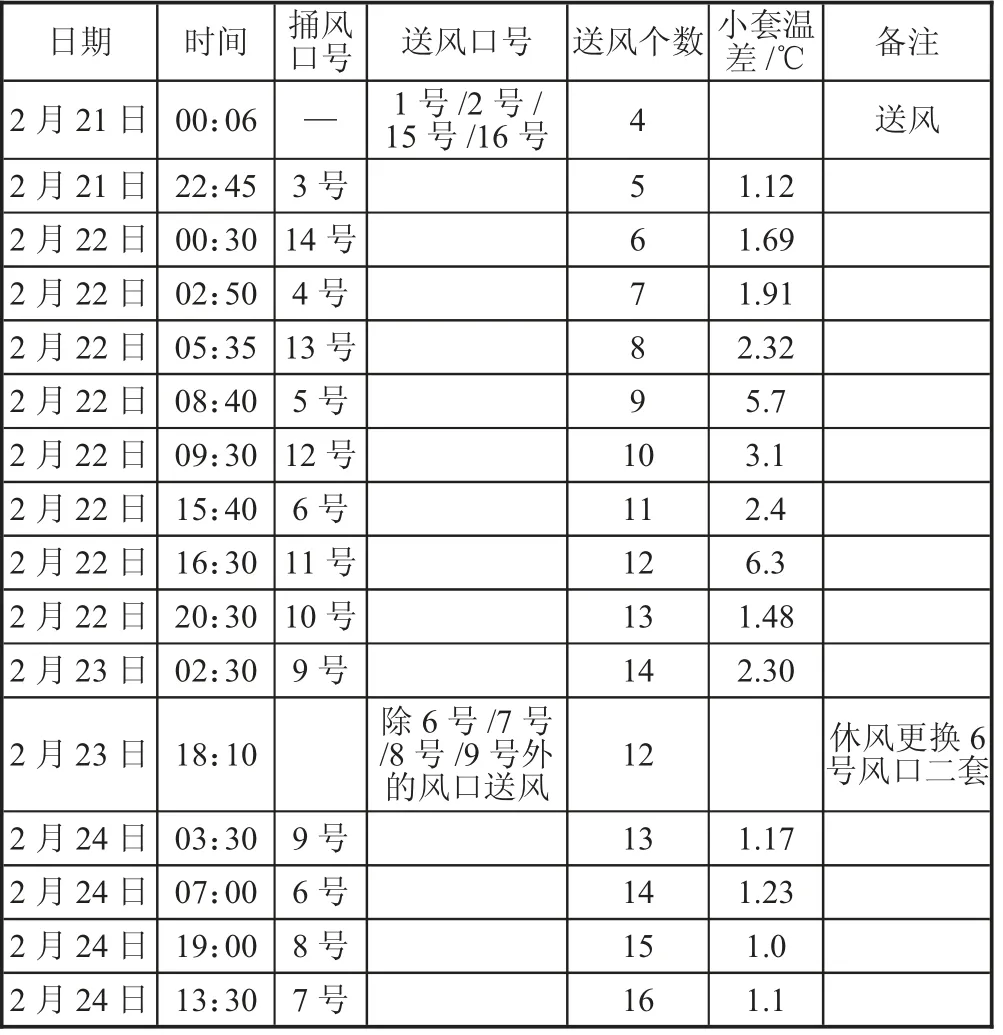

开炉第二阶段是渣铁热量的提升阶段。初期热量一直不足,维持低风压运行,22:20分渣铁温度上至1 300℃,开始捅风口、加风,期间23日08:30查出6号风口二套漏水改开路,13:45—18:10分休风更换,共休风4 h 25 min,送风后逐步加风加矿批以及捅风口,加风和捅风口情况见表5和表6。

表5 加风情况

表6 捅风口情况

2.4 开炉第三阶段

更换6号风口二套后,渣铁热量充足,已经具备高炉强化条件,但铁水系统处理跟不上,捅风口速度减慢,至25日铸管系统开始生产,全风口作业,恢复到300 kPa风压,全风温富氧喷煤作业,当日产量2 126 t,基本达产。

3 焖炉及开炉评价

此次焖炉共计用时22 d 5.5 h,开炉初始至达产用时4 d(延误1 d),开炉期间休风1次,更换风口二套1个;较预期高炉恢复正常水平还有一定的差距。

3.1 不足之处

1)高炉送风前,在热风炉烧炉过程中出现阻燃风机意外断电,造成送风温度不足600℃,而且开炉前期风温未能快速提升,减缓炉缸温度上行行程,造成恢复进程滞后[3]。

2)送风料线5.5 m,因初期风量小,热量又不足,炉顶温度偏低(不足100℃),操作者迟迟不敢下料,空料线时间较长,也是炉缸热量提升较慢的主要原因。

3)前期生铁含硅4.56%,炉渣二元碱度1.43倍,而且持续较长时间,渣铁粘度大,渗透性不好,导致6号风口二套烧坏,休风更换,延误恢复行程。

4)后续铁水配套系统不同步,铸铁能力不足,造成高炉不能及时捅开风口强化,最终影响开炉进度。

3.2 成功之处

1)本次焖炉期间,料面下降不明显,说明此次上下部密封以及炉体密封以及快速堵风口等措施取得了良好效果。

2)利用二氧化碳致裂器致裂技术,配合铁口插氧枪实现铁口与风口贯通取得良好效果,同时铁口埋氧枪通氧的措施确保了炉缸尽早预热和在不憋炉情况下及时排出热量差的凉渣铁。

3)开炉前各项准备工作充分,铁口和风口的预处理工作到位,设备检修到位,单体试车和联动试车到位,设备运作良好,没有因设备故障延误炉前出铁和高炉减风。

4 结论

1)高炉焖炉开炉工作务必有计划实施,科学制定焖炉开炉方案,保焖炉前高炉运行状态良好,同时遵循只有焖好炉,才能开好炉的原则,严格做好焖炉密封工作。

2)开炉第一炉铁在不憋炉的前提下顺利排出是最关键环节,为此做出的一切前提工作都是值得的,尤其是在风口和铁口的预处理上务必到位,多下功夫,保证两者之间的通透;本次使用二氧化碳致裂器致裂技术,配合铁口插氧枪实现铁口与风口贯通是成功的。

3)开风口根据炉前出渣出铁并参考小套水温差大于1℃综合考虑,抓住开风口时机,避免开风口后烧套现象。

4)焖炉开炉初期风口以上是通透的,而焖炉开炉采取的是偏开风口,只有及时提升渣铁流动性并及时排放出炉缸内渣铁是快速达产的关键,堵风口时间越长,炉料偏行堆积越严重,恢复进程减缓,烧套的概率也增大。

5)焖炉二元碱度绝对不能高,保1.0以下,同时利用萤石(渣中w(CaF)为5%)改善炉渣流动性和渗透性,用锰矿(铁中w(Mn)为0.8%)改善铁的流动性和渗透性是很有必要的。

6)高炉开炉是开弓没有回头箭,设备稳定运行是保证,试车保证设备无缺陷是不误砍柴功的,要尤其重视。