疏水微介孔Me-SiO2 改性silicalite-1 膜用于脱醇性能研究

于 欢, 任秀秀, 徐 荣, 郭 猛, 钟 璟, 张 全, 王 蒙, 沈 敏, 张亦含, 周 亮,4

(1. 常州大学 石油化工学院, 江苏省精细石油化工重点实验室, 江苏 常州 213164; 2. 中国石油化工股份有限公司, 大连石油化工研究院, 辽宁 大连 116045; 3. 常州苏南水环境研究院有限公司,江苏 常州 213164; 4. 大连理工大学 化学工程学院, 辽宁 大连 116024)

1 前 言

生物乙醇是一种清洁可再生工业原料,作为其他能源的替代品引起了很大的关注。而传统发酵过程产生的乙醇质量分数一般为5%~10%,需要进一步纯化才能作为燃料使用[1-3]。与精馏、吸附和蒸气提升等技术相比,渗透汽化膜分离技术(PV)具有分离效率高、操作方便、能耗低等优点,在乙醇浓缩中具有较大应用潜力[4-6]。在渗透汽化技术中,膜是核心材料,乙醇的选择性渗透膜可分为有机膜、无机膜和复合膜[7]。silicalite-1 膜是一种全硅MFI 结构的无机沸石材料,其具有均一孔道和较强有机吸附性,且高温高压下稳定[7-9]。与其他透醇膜材料相比,silicalite-1 膜在乙醇/水分离中表现出较高的分离性能[10-11],如Ueno 等[12]在管状二氧化硅载体上制备的silicalite-1 膜,在50 ℃下渗透汽化分离质量分数为10% 的乙醇/水混合物时,分离因子为62,渗透通量为4.9 kg·m-2·h-1。然而,廉价易得的α-Al2O3陶瓷管载体更适合于工业应用。

silicalite-1 膜通常利用硅源在有机模板剂的诱导下生长晶体,经二次水热生长制备silicalite-1 膜[13-14]。但该膜在制备以及模板剂脱除过程中易出现大量亲水缺陷[15-18]。而对于优先透过乙醇的沸石膜分离材料,分离性能与膜表面的疏水性密切相关[19],缺陷的产生会极大地降低膜的透醇性能。为了弥补这些缺陷,很多研究者对silicalite-1 膜进行表面改性。刘秀凤等[20]用十二烷基三甲氧基硅烷(DMS)和硬脂酸(STA)对silicalite-1 膜进行修饰后,降低了silicalite-1 的Si─OH 数量,表面的水接触角从32.2°升至137.8°和115.7°。在60 ℃,质量分数为5% 的乙醇水溶液中,经DMS 改性后膜的通量由1.0 降至0.9 kg·m-2·h-1,分离因子由4.1 提高到21.6,经STA 改性后膜的通量由0.9 降至0.8 kg·m-2·h-1,分离因子由3.4 提高到18.3。渗透汽化分离性得到了提高,通量降低较少。龚亮等[21]首先使用SiO2颗粒负载silicalite-2 沸石膜表面增加粗糙度和提供更多的羟基位点,然后再采用三甲基氯硅烷(TMCS)进行修饰改性。修饰后的沸石膜接触角从24°变为127°。在60 ℃,质量分数为5% 乙醇水溶液渗透汽化中,通量由7.6 降至3.7 kg·m-2·h-1,分离因子从7.0 增加到31.4。这说明采用疏水性硅烷进行表面改性可以有效提高膜的分离性能。目前报道的这类疏水硅烷表面改性材料仍然较少,且多采用高浓度硅烷单体接枝,形成的致密结构可能会增加分子传质阻力,从而降低通量。而有机硅烷单体中的硅氧烷通过简单的溶胶-凝胶法即可制备出多孔结构[22],这种利于分子渗透的疏水多孔网络结构的有机硅修饰silicalite-1 膜却少有报道。

在前人研究的基础上,本研究使用甲基三乙氧基硅烷(MTES) 和正硅酸四乙酯(TEOS)共水解聚合形成的Me-SiO2溶胶修饰silicalite-1膜表面。利用其一端含有的─CH3提高silicalite-1 膜的疏水性;另一端水解形成的─OH 与 silicalite-1 表面的Si─OH 缺陷进行脱水缩合,增强疏水性及Me-SiO2与膜的结合性,利用多孔结构降低乙醇分子传质阻力,其机理如图1 所示。Me-SiO2溶胶-凝胶化后形成的膜层孔道结构已报道,孔道范围在1~1.5 nm,或1.7~4.3 nm,水接触角高达120°[23-24]。所具有的微介孔结构及疏水性质,有望在提高疏水亲醇性时降低乙醇渗透阻力,提高渗透汽化脱醇分离性能。

图1 Me-SiO2 修饰silicalite-1 膜机理示意图Fig.1 Schematic mechanism of Me-SiO2 modification of silicalite-1 composite membranes via a sol-gel method

2 实 验

2.1 实验原料

正硅酸四乙酯(TEOS),分析纯,购自国药集团化学试剂有限公司;四丙基氢氧化铵(TPAOH),质量分数为25% 的水溶液,购自国药集团化学试剂有限公司;甲基三乙氧基硅烷(MTES),分析纯,购自阿拉丁化学试剂有限公司;无水乙醇(EtOH),质量分数为99.7 %,购自国药集团化学试剂有限公司;氨水(NH3·H2O),质量分数为25%,购自国药集团化学试剂有限公司;载体为大孔α-Al2O3管(由南京工业大学提供,孔径为1~2 μm,孔隙率 > 35 %)。

2.2 silicalite-1 膜的制备

晶种层的制备:首先采用物质的量比n(TEOS):n(TPAOH):n(H2O):n(C2H5OH)= 1:0.2:150:4 在室温下混合搅拌,然后在130 ℃下水热合成12 h,制备出silicalite-1 的晶种[25]。其后将晶种溶于无水乙醇中,制成质量分数为1% 的悬浮液,采用热浸渍法将放于175 ℃下的陶瓷管放入晶体悬浮液中25 s 后取出,60 ℃烘干。采用这种方法可有效填补载体的大孔缺陷。然后再将上述涂覆后的陶瓷管室温下浸渍于无水乙醇中25 s 后取出,用脱脂棉蘸取晶种,擦涂在陶瓷管表面,60 ℃烘干,然后550 ℃焙烧6 h,形成晶种管。

silicalite-1 膜的制备:采用二次水热生长法制备silicalite-1 膜。将正硅酸四乙酯、四丙基氢氧化铵和去离子水按物质的量比1:0.2:100 在室温下混合搅拌。将晶种管两端密封垂直放入不锈钢反应釜内,倒入合成液,于160 ℃下合成24 h,结束后取出silicalite-1 膜管用去离子水洗涤到中性,再放入烘箱内60 ℃烘干。最后放入马弗炉内在550 ℃下煅烧12 h,去除模板剂,控制升降温速率分别为0.5 ℃·min-1。

2.3 Me-SiO2/silicalite-1 复合膜的制备

Me-SiO2溶胶的制备:物质的量比n(MTES):n(TEOS):n(H2O):n(NH3):n(C2H5OH)=1:1:70:1.5:132。首先在25 ℃下将MTES 和TEOS 与乙醇混合搅拌形成均相混合液,然后加入去离子水和氨水作为催化剂,置于50 ℃的水浴中搅拌8 h,使MTES/TEOS 发生水解共聚合反应,最终得到质量分数为5% 的Me-SiO2溶胶。

将上述制备的Me-SiO2溶胶用不同量的乙醇稀释,分别得到质量分数为0.5%、1.0%、1.5%、2.0%、3.0% 的Me-SiO2溶胶。将不同质量分数的溶胶用脱脂棉分别擦涂在上述制备silicalite-1 膜的表面,然后300 ℃煅烧2 h,形成Me-SiO2/silicalite-1 复合膜。

2.4 表征

采用马尔文动态激光粒度仪(DLS,ZEN3600)对Me-SiO2溶胶进行粒径分析。将Me-SiO2溶胶凝胶化后,使用德国耐驰公司的热重分析仪(TG,209F3)对Me-SiO2在空气气氛下进行热稳定性表征。采用傅里叶变换红外光谱仪(FT-IR,Nicolet iS50)表征晶种中添加Me-SiO2溶胶后的基团变化。采用场发射扫描电镜(SEM,SUPRA45)观察沸石膜和复合膜的形貌、厚度等。使用水接触角仪(CA,JC2000D1)考察膜表面亲/疏水性。采用X 射线衍射仪(XRD,D/max 2500PC)表征修饰前后膜的晶相。使用比表面及孔径分析仪(ASAP 2020)在77 K 下对样品进行N2吸附-脱附表征,采用非定域密度泛函理论(NLDFT)进行孔径分布计算。使用自制的渗透汽化装置表征膜的分离性能,测试条件为:渗透侧压力< 200 Pa、进料乙醇质量分数为5%、进料温度为30 ℃。使用气相色谱仪(GC1690)分析乙醇和水的质量分数。

3 结果与讨论

3.1 Me-SiO2 性质

为了降低silicalite-1 表面的缺陷增加疏水性,采用溶胶-凝胶法将制备的Me-SiO2溶胶对silicalite-1膜表面进行反应修饰。其溶胶的粒径及凝胶化的反应温度对形成的修饰层具有较大影响[26]。因此对合成的Me-SiO2溶胶采用DLS 进行粒径分析,对形成的凝胶颗粒采用TG 进行热重分析,如图2 所示。合成的Me-SiO2溶胶粒径在10~50 nm 呈现单峰分布,平均粒径为18 nm(图2(a))。这种较小的粒径,易于形成连续的致密膜层[24]。对Me-SiO2凝胶进行热重测试(图2(b)),发现Me-SiO2在300~600 ℃表现快速失重,这可能是由于网络结构中Si─C 键的分解[27-28]。而在200~300 ℃,Me-SiO2凝胶失重约1.86%,这是由于硅醇基团(Si─OH)脱水缩合形成Si─O─Si 网络结构。因此凝胶化温度不应超过300 ℃。质量分数w为5% 的Me-SiO2溶胶在300 ℃焙烧后形成的凝胶SEM 图,如图2(c)所示,含疏水基团的纳米颗粒也易发生团聚。

图2 Me-SiO2 的表征Fig.2 Characterization of Me-SiO2

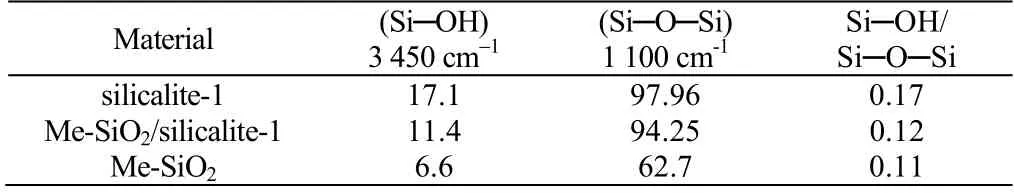

为了使材料保持疏水基团甲基结构的稳定性,同时又含有一定的Si─OH 与silicalite-1 的缺陷进行反应,对300 ℃凝胶化后形成的Me-SiO2与silicalite-1 分子筛混合前后进行FT-IR 表征,如图3 所示。在3 200~3 600 cm-1归属于Si─OH的振动峰,在1 100 和790 cm-1附近分别是Si─O─Si 的对称与不对称振动峰,550 cm-1附近是MFI 型五元环结构特征峰,450 cm-1附近是Si─O─Si 的弯曲振动峰[29]。silicalite-1、Me-SiO2/silicalite-1 和Me-SiO2在3 450 cm-1(Si─OH)处峰的相对强度如表1 所示。以1 100 cm-1(Si─O─Si)左右的峰强度为基准, silicalite-1 的 Si─OH 峰相对强度较大,Me-SiO2/silicalite-1 的Si─OH 峰次之,Me-SiO2的Si─OH 峰相对最低。说明合成的silicalite-1 出现了较强的亲水性缺陷,而经Me-SiO2修饰silicalite-1后,该峰的强度有所降低,说明Me-SiO2溶胶降低了silicalite-1 晶体的亲水性。且在修饰前后,2 980 和2 900 cm-1为C─H 键[30]均出峰,这说明甲基存在于Me-SiO2/silicalite-1 中,可进一步增加其疏水性。在修饰之后,这些峰并未发生变化,说明该溶胶不影响silicalite-1 的孔道结构。因此,后文中Me-SiO2的凝胶化温度均设定为300 ℃。

图3 Me-SiO2 溶胶修饰silicalite-1 的FT-IR 图Fig.3 FT-IR spectra of silicalite-1 before and after modification by Me-SiO2

表1 silicalite-1、Me-SiO2/silicalite-1 和Me-SiO2的Si─OH 相对强度Table 1 Relative Si-OH strength of silicalite-1, Me-SiO2/silicalite-1 and Me-SiO2

为了表征Me-SiO2凝胶的孔结构,在77 K 温度下对质量分数为2.0% 的Me-SiO2凝胶进行N2吸附-脱附和孔径分布表征。如图4(a)所示,Me-SiO2凝胶的N2吸附-脱附曲线近似为IV 类等温线。在较低的相对压力(p/p0< 0.1)下,吸附曲线快速上升,随着相对压力的提高,曲线增长变缓并达到饱和,而脱附时曲线有明显的滞后环,这表明Me-SiO2既含有微孔,又含有介孔。通过孔径分布(图4(b)),显示其含有多级微介孔孔道,微孔孔径窄分布在1.4~1.6 nm(平均1.5 nm),介孔孔径宽分布在2.5~3.4 nm(平均3.0 nm),这说明该溶胶层可以修饰silicalite-1 膜表面缺陷,形成的微介孔不会堵塞silicalite-1 沸石微孔。

图4 Me-SiO2 凝胶的孔径表征Fig.4 Characterization of porous property of Me-SiO2 gels

3.2 Me-SiO2/silicalite-1 膜的表征

Me-SiO2溶胶质量分数w对silicalite-1 膜的修饰影响重大。质量分数过低,形成的膜层可能不连续;而溶胶质量分数过高,膜层易出现缺陷。因此对不同质量分数的Me-SiO2溶胶修饰silicalite-1 膜进行SEM表征,如图5 所示。silicalite-1 膜表面为方形,晶体交错生长,但连续性较差,存在晶间缺陷。而利用Me-SiO2修饰后,silicalite-1 膜表面可以明显看到覆盖一层,随着溶胶质量分数增大,表面越连续,晶体之间的间隙减少。但当Me-SiO2质量分数 ≥ 3% 时,溶胶层产生裂纹。这主要是因为溶胶质量分数越大,凝胶过程收缩较快从而产生裂纹缺陷[31]。因此,Me-SiO2溶胶最佳修饰质量分数为2.0%。当溶胶质量分数为2.0%时,从截面可以看出,未修饰silicalite-1 膜厚度约为10 μm,而Me-SiO2修饰层的厚度约为500 nm。

图5 不同质量分数的Me-SiO2 溶胶修饰silicalite-1 膜的SEM 图Fig.5 SEM images of silicalite-1 membranes modified by Me-SiO2 sols at different mass fractions

对不同质量分数的Me-SiO2溶胶负载于silicalite-1 膜表面进行水接触角测试,如图6 所示。在未进行修饰时,silicalite-1 表面的接触角为52.9°,这与红外一致,具有亲水缺陷。随着Me-SiO2溶胶质量分数的增加(0~1.5%),水接触角呈现升高的趋势,这是因为Me-SiO2溶胶在silicalite-1表面发生反应后逐渐形成了连续的修饰层(见图5)。当Me-SiO2溶胶质量分数继续增大到3.0% 时,接触角略有升高,至134°,这可能是由于修饰层粗糙度增大引起的。

图6 silicalite-1 膜的水接触角随着Me-SiO2 溶胶质量分数的变化Fig.6 Contacted angles of silicalite-1 membranes as a function of Me-SiO2 sols mass fractions

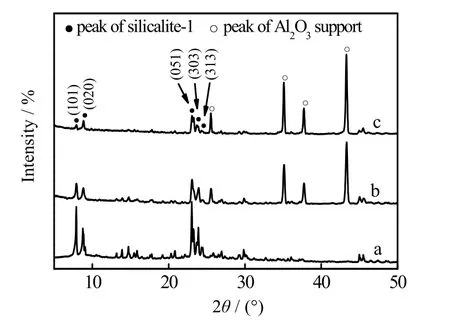

为了进一步表明Me-SiO2对silicalite-1 的晶体结构的影响,对质量分数为2.0% Me-SiO2溶胶修饰silicalite-1 膜前后进行了XRD 测试(见图7)。衍射角2θ= 7.9°、8.8°、23.0°、23.9°、24.3°对应于silicalite-1 分子筛101、020、051、303、313 晶面的典型特征峰。由图可见,采用Me-SiO2溶胶修饰膜管与未修饰膜管的特征峰基本一致,说明Me-SiO2溶胶没有破坏silicalite-1 沸石骨架结构。

图7 Me-SiO2 溶胶修饰silicalite-1 膜的XRD 图Fig.7 XRD patterns of silicalite-1 membrane modified by Me-SiO2 sols a. silicalite-1 b. silicalite-1/Al2O3 membrane c. Me-SiO2/silicalite-1/Al2O3 membrane

3.3 Me-SiO2/silicalite-1 膜的性能

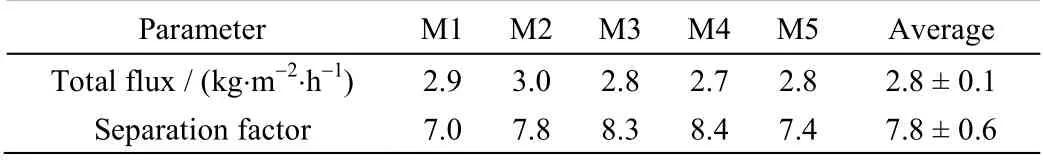

silicalite-1 膜的PV 性能如表2 所示,经过5 组膜M1~M5 的测试,得到silicalite-1 膜的平均通量为(2.8 ± 0.1)kg·m-2·h-1,平均分离因子为7.8 ± 0.6。经不同质量分数Me-SiO2修饰后形成Me-SiO2/silicalite-1 复合膜的PV 分离乙醇/水溶液性能如图8 所示,随着溶胶质量分数的增加,总通量降低,这主要表现为水通量明显降低,约为原水通量的1/4。然而乙醇通量不仅随着Me-SiO2层阻力的增加没有降低,反而得到提高或保持不变,最终使得分离因子得到提升。这可能是基于2 方面原因:1) Me-SiO2层中引入─CH3,增大了膜的疏水性,在渗透过程中极大地阻止了水的渗透;2) 溶胶中的─OH 与silicalite-1 膜表面的≡Si─OH 脱水缩合,增加了溶胶层与膜层的结合力,使结合处硅烷化程度增大,进一步增加了疏水性。位于微孔与介孔之间(图4)的Me-SiO2层不仅可以弥补silicalite-1膜表面亲水缺陷,而且不会堵塞沸石微孔,使得silicalite-1 膜即使在增加杂化硅层阻力下,复合膜的乙醇通量仍然得到保持甚至提高(0.5%~1.5%)。而当Me-SiO2溶胶质量分数 > 2.0% 后,由于膜表面产生裂纹缺陷(如图5 所示)在乙醇通过时水也从裂纹渗透,使得复合膜乙醇质量分数w(EtOH)略低于未修饰膜。当Me-SiO2溶胶质量分数为2.0% 时,分离因子达到最佳,分离因子由未修饰时的7.8 升高至20.4。

表2 s ilicalite-1 膜PV 分离乙醇/水溶液性能Table 2 Performance of silicalite-1 membrane for PV separation of ethanol

图8 不同质量分数的Me-SiO2 修饰silicalite-1 膜的PV 性能Fig.8 PV performance of silicalite-1 membrane modified by different mass fractions of Me-SiO2

3.4 操作条件对Me-SiO2/silicalite-1 膜的影响

进料温度和原料中乙醇的质量分数对复合膜的渗透汽化具有较大的影响。因此对质量分数为2.0%Me-SiO2溶胶修饰的silicalite-1 膜进行了不同操作条件的测试。图9 为进料温度对2.0% Me-SiO2溶胶修饰silicalite-1 膜渗透汽化分离5% 乙醇/水溶液性能的影响。随着进料温度的升高,分离因子缓慢增加,总通量、乙醇通量和水通量都增加。分离因子由20.4 增加到24.5。总通量由1.2 升高至4.3 kg·m-2·h-1,乙醇通量由0.6 升高至2.4 kg·m-2·h-1,水通量由0.6 升高至1.9 kg·m-2·h-1。这是由于温度升高使得膜两侧的蒸气压差增大,传质推动力增强,分子运动速率加快,导致渗透通量随温度升高而增大。分离因子升高是因为H2O 和EtOH 分子对温度的敏感度不同,通过Arrhenius 方程进行描述,活化能是表征温度对渗透系数和渗透驱动力的总体影响的复合参数,活化能越大表示该物质受温度影响越显著。图9(c)是Me-SiO2/silicalite-1 复合膜的lnJ-1000/T曲线图,图中J为乙醇或水的通量,T为测试温度。由图计算可知,EtOH 分子的活化能Ea,EtOH高于H2O 分子的活化能Ea,H2O,因此温度升高,乙醇渗透通量高于水的渗透通量,导致分离因子升高。

图9 进料温度对Me-SiO2/silicalite-1 膜的PV 性能影响Fig.9 Effects of feed temperature on PV performance of the Me-SiO2/silicalite-1 membranes

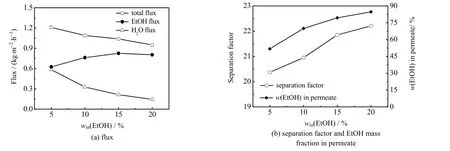

图10 为进料乙醇质量分数win(EtOH)对质量分数为2.0% 的Me-SiO2修饰的silicalite-1 膜在30 ℃下渗透汽化分离性能的影响。随着进料乙醇质量分数增加,总通量和水通量降低,而乙醇通量和分离因子略有升高。这是因为进料乙醇质量分数的增加会增强乙醇在膜中转移的驱动力,而水渗透的驱动力会降低。此外,增加乙醇质量分数还将增强进料相中的乙醇与Me-SiO2/silicalite-1 膜的凝胶层的吸附相互作用。结果,在膜相中会出现更多的乙醇,导致膜中乙醇的扩散系数更高,更多的乙醇通过膜。另一方面,乙醇和水通过膜的传输也受到膜中乙醇优先选择性的silicalite-1 膜层的影响。由于silicalite-1 孔隙大部分被乙醇分子占据,阻止水分子进入孔隙[32]。因此,乙醇渗透通量随着乙醇质量分数的增加而增加,而水通量减少。当win(EtOH)从5% 增大为20% 时,通过渗透汽化膜后,渗透侧w(EtOH)从51.7% 可以提高到84.7%,这说明进料的质量分数对渗透侧乙醇质量分数影响较大。

图10 进料乙醇质量分数对Me-SiO2/silicalite-1 膜的 PV 性能影响Fig.10 Effects of feed ethanol mass fraction on PV performance of the Me-SiO2/silicalite-1 membranes

将本研究合成的复合膜与其他silicalite-1 膜或修饰改性的膜进行了对比,如表3 所示。经过Me-SiO2修饰的silicalite-1 膜在渗透汽化低质量分数乙醇水溶液中,表现出较高的通量和适中的分离因子,利于生物质中乙醇提浓的工业化应用。

表3 不同脱醇膜的PV 性能比较Table 3 Comparison of PV performance of different dealcoholized membranes

4 结 论

本研究在α-Al2O3载体上经二次生长法制备出silicalite-1 沸石膜,为了提高沸石膜的疏水性和弥补亲水缺陷,利用带有甲基的MTES 和TEOS 共水解缩合形成溶胶,对沸石膜进行疏水改性。改性后的膜修饰了silicalite-1 沸石膜的缺陷并且增强了膜的疏水性。通过溶胶质量分数的考察,得到2.0% Me-SiO2溶胶改性膜分离性能最佳,在30 ℃,质量分数为5% 乙醇水溶液中,总通量为1.2 kg·m-2·h-1,分离因子为20.4。随着进料温度与乙醇水溶液质量分数的提高,乙醇渗透通量和分离因子都增加。在60 ℃,质量分数为5% 乙醇水溶液中,膜的通量可增大到4.3 kg·m-2·h-1,分离因子为24.5。