利用发热废钢提高转炉废钢比工艺实践

刘 林,张德荣,任 涛,胡正祥,周 伟,陈洪民

(日照钢铁控股集团有限公司,山东 日照 276800)

据相关研究报告分析,随着国家开展一系列环保工作,限制烧结和铁水产能,通过提高入炉废钢比的转炉炼钢工艺成为降本、提产的有利方向。马春武等[1]计算,当铁水与废钢价格相差300元/t左右及以上时,转炉增大入炉废钢比具有显著的经济效益。因炼铁和炼钢产能不匹配,需要炼钢提高废钢比,从而增加炼钢产能。为有效提高入炉废钢比,以达到节铁增钢、降本增效的目的。根据理论分析和现场经验,需要攻克以下技术难点:日钢铁水成分、温度波动较大,铁水罐中加废钢,铁水温度、碳、硅均低;且由于炼铁到混铁炉的铁水罐为小罐铁水,需要折入大罐中,折铁过程中造成铁水温降大,为转炉废钢比的提高增加难度;基于日钢生产实践,通过加入发热废钢的手段达到提高废钢比的目的。发热废钢加入后,转炉过程升温发生变化,在吹炼中后期发热废钢熔化,带入大量Si、Mn、P元素,导致中后期返干,不利于P元素的去除。

为了提高入炉废钢比,达到节铁增钢、P成分受控,以日钢转炉为跟踪对象,对下述内容进行跟踪和分析:发热废钢加入后对转炉操作带来的变化,后期返干,钢水回磷严重;不同铁水条件,发热废钢加入量对操作的影响,优化转炉吹炼枪位及加料时机。

1 日钢生产现状

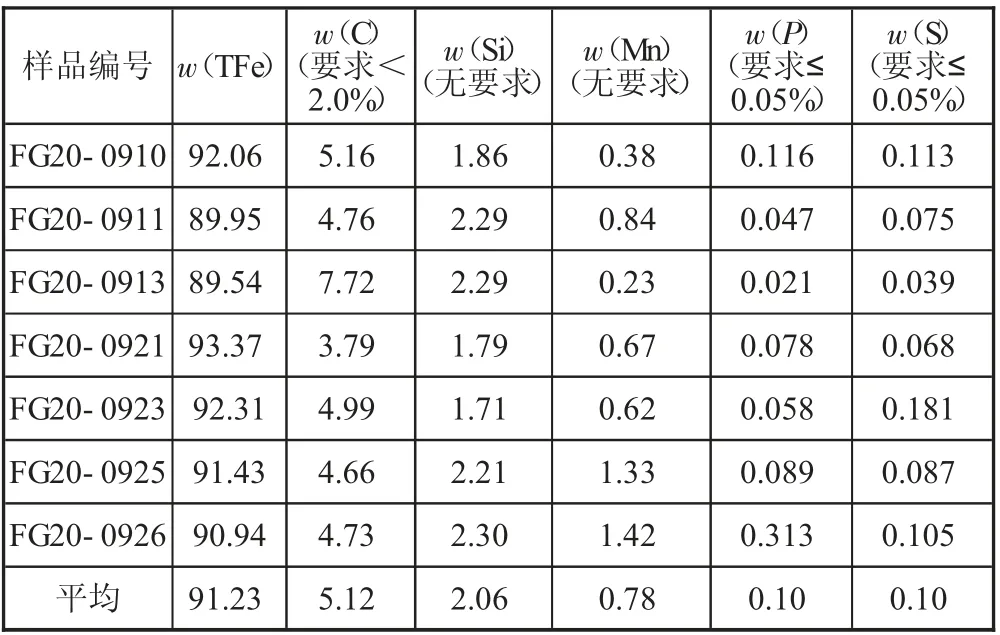

为缓解炼铁产能不足,铁水罐中加入50 kg/t废钢,导致铁水温度、碳、硅降低,铁水温度、化学成分见表1。由表1可知,当前,日钢生产实践主要有如下特点:铁水成分波动大,铁水碳低、硅低、磷高;受铁水倒运影响,入炉铁水温度低。该铁水热量对转炉完成废钢250 kg/t单耗,热量极不富裕,转炉过氧化严重。

表1 铁水温度、化学成分

转炉冶炼低温、低硅铁水已成常态,然而低温、低硅铁水致使转炉热平衡较差,不仅完不成废钢单耗250 kg/t指标,且易造成炉衬侵蚀。若提高入炉废钢比,势必增大转炉负荷,影响转炉经济技术指标。因此研究低温、低硅铁水加入发热废钢,提高转炉废钢比,对于满足250 kg/t废钢单耗指标,改善转炉经济技术指标尤为重要。

2 发热废钢对转炉吹炼的影响

2.1 发热废钢对吹炼过程化学反应的影响

转炉使用发热废钢主要为机械生铁,发热废钢中C、Si、Mn元素含量高。表2为机械生铁成分。在吹炼过程中,发热废钢熔化后,C、Si、Mn元素发生氧化反应释放热量。

表2 机械生铁成分 %

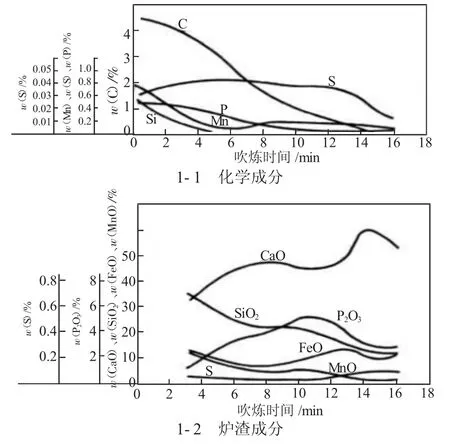

转炉吹炼一炉钢的时间通常为14~18 min,冶炼周期为35 min左右。下页图1为吹炼过程中金属成分和炉渣成分的变化情况[2]。

如下页图2所示,机械生铁块度不均匀,大部分属重废范畴,在吹炼前期不能快速熔化,机械生铁在吹炼中期熔化[3],随着熔池温度逐渐升高,机械生铁快速熔化,会释放大量的C、Si、Mn,此时钢水中突然增加Si、Mn元素,如图1所示,Si、Mn在此时会快速氧化,与渣中的FeO反应,导致渣中FeO消耗过快,出现返干现象。

图1 吹炼过程中化学成分和炉渣成分的变化

图2 机械生铁

2.2 发热废钢对热平衡的影响

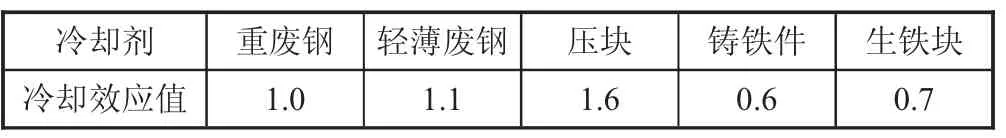

日钢使用发热废钢主要是回收铸铁件(公司命名为“机械生铁”),与废钢相比铸铁件的冷却效应为0.6,提高机械生铁的加入量,有利于提高废钢比。各种常用废钢冷却效应值见表3。

表3 常用废钢冷却效应值换算

3 机械生铁替代废钢提高废钢比研究

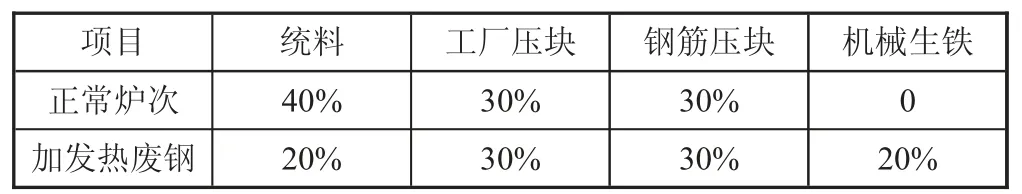

3.1 机械生铁配比

如表4所示通过废钢斗配加机械生铁替代普通废钢,调整废钢配比,机械生铁加入量达到20%。

表4 废钢料型配比

3.2 发热废钢温降效果对比

通过理论计算和生产实践,发热废钢加入后,转炉热量明显好转。机械生铁加入前后入炉废钢比数据对比见表5,由表5可知,机械生铁的温降为3.7℃/t,较正常废钢降低1.3℃/t,废钢单耗增加7 kg/t,终点氧质量分数降低68×10-6。

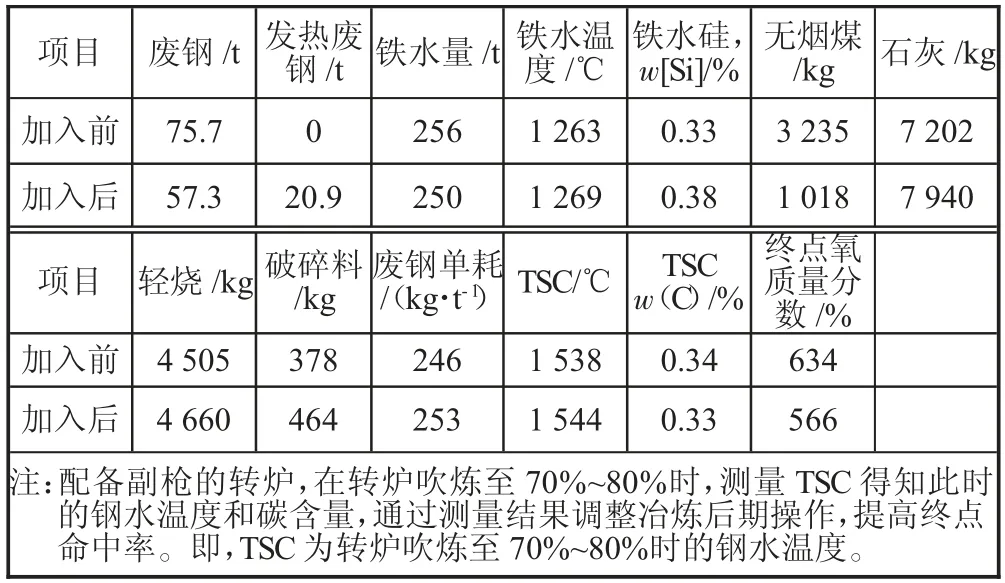

表5 机械生铁加入前后数据对比

4 转炉操作优化

4.1 发热废钢加入后转炉吹炼枪位调整

控制冶炼过程适宜枪位,通过控制过程升温、渣料加入及化渣情况,可有效解决机械生铁熔化后导致的返干回磷。机械生铁的加入后,针对不同的铁水条件,采用不同的操作模式。

4.1.1 铁水热量富裕操作优化

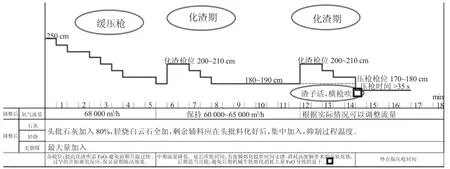

冶炼过程采用“高-低-高-低”的枪位模式,具体如图3所示。开吹成功点火后,将枪位控制在2.3 m左右,缓慢压枪至1.8 m,强搅熔池。头批料加入后将枪位控制在2 m,保持较长时间的高枪位化渣,头批料化开后,小批量多批次加入二批料,吹炼至中后期将枪位控制2 m,积攒足够的FeO等待机械生铁熔化时消耗,避免中后期返干,导致钢水回磷。

图3 铁水热量富裕吹炼枪位可控制示意图

4.1.2 铁水热量不富裕操作优化

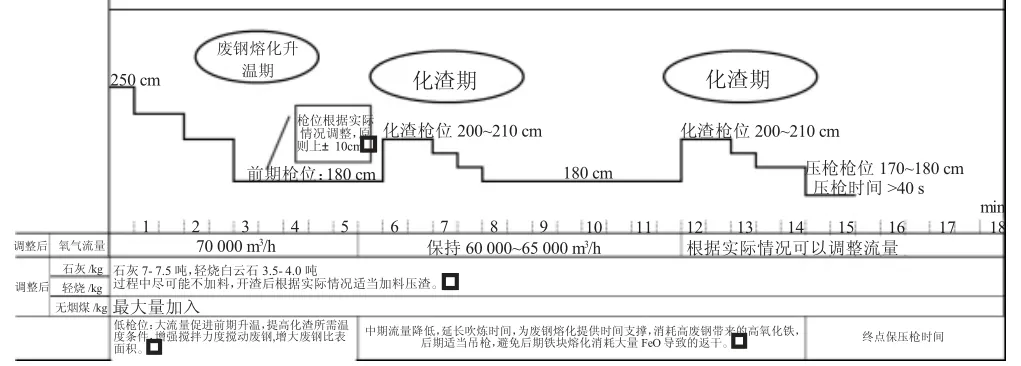

冶炼过程采用“高-低-高-低”的枪位模式,具体如图4所示。开吹成功点火后,将枪位控制在2.3 m左右,快速压枪至1.8 m,前期熔池温度低,铁水流动性差,需要强搅拌和低枪位升温,通过长时间强搅熔池给废钢熔化及熔池混匀提供动力学条件。头批料加入后将枪位控制在2 m,保持较长时间的高枪位化渣,头批料化开后,小批量多批次加入二批料,吹炼至中后期将枪位控制2 m,积攒足够的FeO等待机械生铁熔化时消耗,避免中后期返干,导致钢水回磷。

图4 铁水热量不富裕吹炼枪位可控制示意图

4.2 机械生铁配比优化

当铁水热量富裕时,加入过多的机械生铁,会导致冶炼过程中熔池温度高,加快碳氧反应,加剧炉渣返干,应根据铁水热量调整机械生铁加入量,平衡炉内热量。

1)机械生铁减量,使用破碎料和工业压块替代,优先减机械生铁;

2)加自循环,降低吹炼前期和过程的温度。

5 优化效果

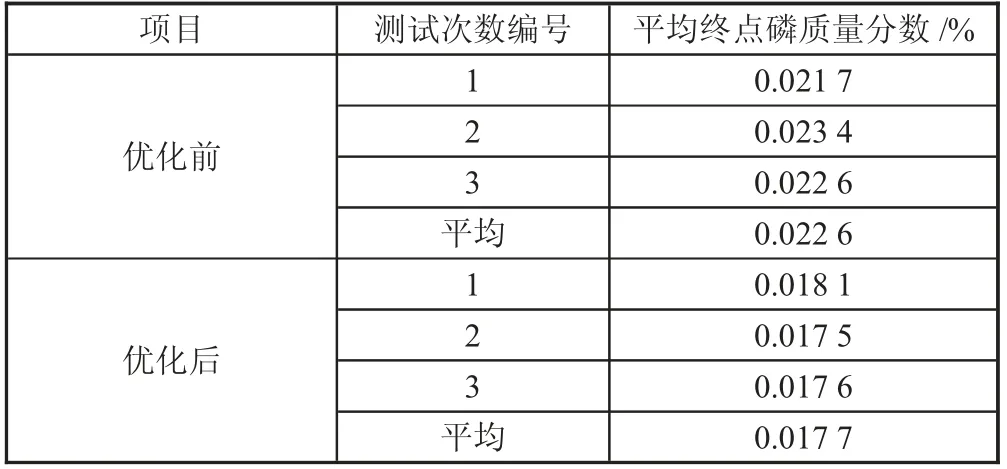

通过枪位优化、加料时机优化、机械生铁配比优化等工艺优化,有效解决机械生铁加入后,中后期返干,终点磷高等难题,优化前后终点磷变化见表6。通过加入机械生铁,能够完成废钢单耗提高7 kg/t,完成公司废钢单耗250 kg/t的目标,终点氧质量分数降低68×10-6。

表6 操作优化后终点磷变化

6 结论

1)在现有的铁水条件下,通过加入发热废钢,成功开发了低热量铁水条件下转炉热补偿工艺。在不影响产品质量的前提下,解决铁水热量低、终点钢水过氧化导致的系列问题。

2)通过发热废钢的加入,提高废钢加入量7 kg/t,有效解决铁水热量低、废钢单耗低、炼钢产量低、经济技术指标差的难点;

3)通过枪位优化,控制发热废钢加入量、控制过程温度、渣料加入,可有效解决发热废钢加入后返干磷高的问题,保证产品质量。