大口径高压力天然气管道焊接工艺的研究

韩 永

(山西天然气有限公司,山西 太原 030006)

现阶段,除了煤炭在我国能源结构中占据主导地位外,天然气和石油也在我国国民经济、工业生产以及人民生活中应用广泛。天然气、石油我国以进口为主,为最安全、可靠的运输方式为采用管道运输。以天然气为例,其管道在工程建设过程中,尤其是对于长距离输送的管道保证管道之间的焊接技术是确保管道运输安全性的关键[1]。闪光对焊为当前在能源运输、铁路建设方面应用较为广泛的焊接技术。本文将以天然气管道的焊接为背景,探讨闪光对焊技术的应用,并对焊接工艺参数进行优化。

1 闪光对焊技术概述

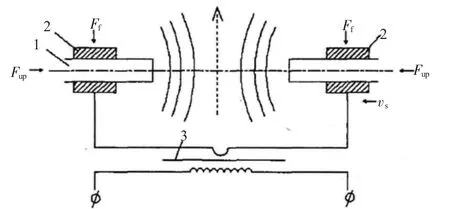

闪光对焊属于电阻焊接技术,其对应的焊接原理如图1所示。将焊件的接头对准并在夹具的作用下夹紧,将焊件接头不断靠近并达到局部接触;对焊接装置进行通电,并可通过变压器对电压进行调整以对电弧的能量进行调节,断面金属加热融化后在顶锻力的作用下达到焊接的目的[2]。可将闪光对焊划分为预热阶段、闪光阶段、顶锻阶段以及保持和休止阶段四部分。其中:在预热阶段后,可保证在焊接过程中更容易达到激发闪光的目的,从而降低闪光时间、降低金属损耗;在闪光阶段后,在焊件接头处形成了液态的金属层,周围形成一个可塑性变形的温度差,为后续顶锻阶段做准备;在顶锻阶段,主要是在外力的作用下将焊件接头断面的液态金属层和氧化物杂质排出;保持和休止阶段是为了保证最终焊接接头质量的关键阶段,其中,在保持阶段,可避免接头的快速断裂,在休止阶段,可保证焊接接头的形貌处于优质状态[3]。

图1 闪光对焊技术原理图

对于闪光对焊技术而言,影响最终焊接质量的工艺参数包括有伸出长度、闪光电流、闪光留量、闪光速度、顶锻流量顶锻速度以及带点顶锻时间等。本文将采用试验方式并以实际焊接工程为例探讨闪光对焊技术的最佳工艺参数。

2 试验设计

简单的讲,闪光对焊技术实现是在热力学和机械学联合作用下的结果。对于天然气管道的焊接而言,为保证天然气运输的安全性和可靠性,选用最佳工艺参数建立焊件周围的最佳温度场,保持焊件的塑性变形的效果等,从而最终保证焊接接头的质量尤为重要[4]。影响焊接接头质量的工艺参数较多,本文采用二次回归正交试验方法对不同工艺参数组合下焊接接头的冲击、弯曲以及拉伸等力学性能对比,从而得出最佳焊接工艺参数。

2.1 试验材料

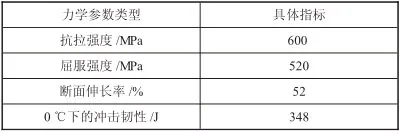

本实验的焊接对象为直径为219 mm的天然气管道,该管道的壁厚为18 mm。在常温状态下,该天然气管道的相关力学参数如表1所示。

表1 天然气管道的相关力学参数

本试验所采用的闪光焊机的具体型号为K584Ch,该型闪光焊机的额定电压为380 V,额定功率为180 kVA;可提供的最大顶锻速度为30 mm/s,可焊接管道的最大断面面积为14 000 mm2。

2.2 焊件接头质量检测方法

对基于不同工艺参数下焊件接头的质量进行检测,包括击、弯曲以及拉伸等力学性能的检测。焊件接头拉伸质量检测参照GB/T 228.1—2010《金属材料拉伸试验室试验方法》执行;焊件接头弯曲质量检测参照GB/T 2653—008《焊接接头弯曲试验方法》执行;焊件接头的冲击性能检测参照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》执行。

3 天然气管道焊接工艺研究

3.1 正交试验方案设计

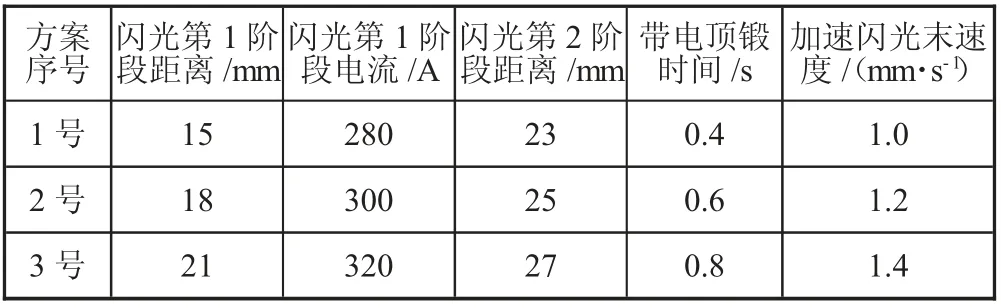

结合相关理论和实践经验,本次试验重点对闪光第1阶段距离、闪光第1阶段电流、闪光第2阶段距离、带电顶锻时间和加速闪光末速度5项参数的最优化展开研究,各参数的取值参照如表2所示。

表2 影响管道接头焊接质量关键参数取值

根据回归正交试验的设计原则,在保证试验全面性的基础上,避免重复性的试验次数和不必要的试验,本次试验结合表2中关键参数的取值设计30组焊接工艺参数组合。对不同焊接工艺组合下天然气管道焊接接头处的冲击韧性进行对比。

3.2 试验结果分析

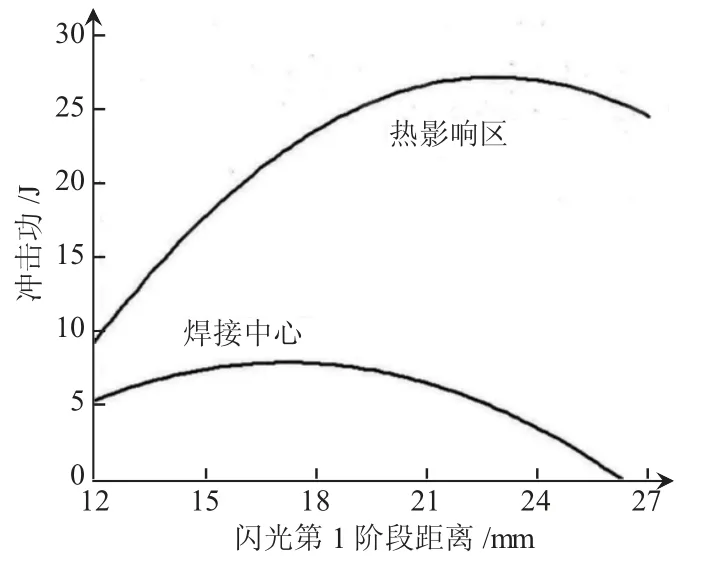

对不同闪光第1阶段距离下(其余参数设置如下:闪光第1阶段电流为280 A、闪光第2阶段距离为23 mm、带电顶锻时间为0.4 s、加速闪光末速度为1.0 mm/s)焊接接头冲击韧性进行对比,包括对焊接接头的焊缝中心和热影响两个区域的冲击功进行对比,对比结果如图2所示。随着闪光第1阶段距离的增加,焊缝中心和热影响区的冲击功先增大后减小;其中,对焊缝中心冲击功的影响较小,在12~26 mm的范围之内,冲击功仅从5 kVA变化至零,当闪光第1阶段距离为16~18 mm时,对应的接头的冲击功越大;对热影响区冲击功的影响明显,而且当闪光第1阶段距离为22~24 mm时,对应的接头的冲击功越大,即对应的冲击性能越好。

图2 不同闪光第1阶段距离对焊接接头冲击性能的影响

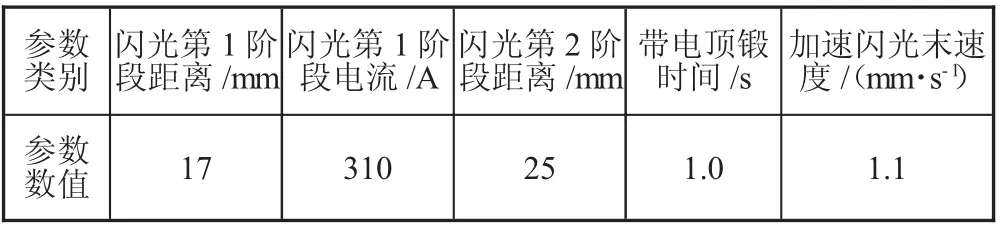

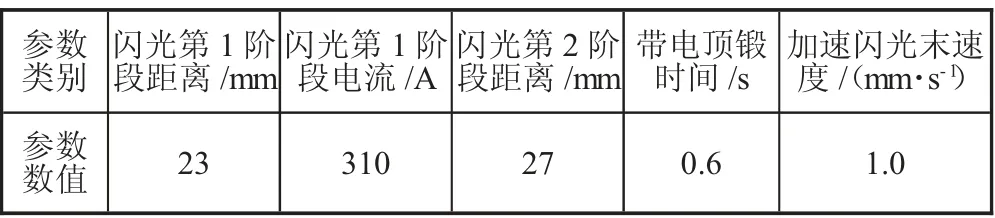

综上所述,当闪光第1阶段距离为17 mm,闪光对焊焊缝中心接头冲击性能越好;当闪光第1阶段距离为23 mm,闪光对焊热影响区接头冲击性能越好。同理,分别得出天然气管道焊缝中心和热影响区的最佳工艺参数,分别如表3、表4所示。

表3 天然气管道焊缝中心最佳焊接工艺参数

表4 天然气管道热影响区最佳焊接工艺参数

4 结论

天然气、石油为当前的主要能源之一,我国主要以进口为主。对于天然气和石油而言,以管道运输方式最为安全、可靠性。随着天然气、石油运输量的增加,对管道的运输距离、口径以及压力的要求越大[5]。为保障管道运输的安全性、可靠性,对管道接头焊接质量的要求越高。本文以天然气管道焊接接头冲击能力为主要考核目标,分别得出了天然气管道焊缝中心和热影响区的最佳焊接工艺参数。具体总结如下:

1)天然气管道焊缝中心最佳焊接工艺参数,闪光第1阶段距离为17 mm、闪光第1阶段电流为310 A、闪光第2阶段距离为25 mm、带电顶锻时间为1.0 s、加速闪光末速度为1.1 mm/s。

2)天然气管道热影响区最佳焊接工艺参数,闪光第1阶段距离为23 mm、闪光第1阶段电流为310 A、闪光第2阶段距离为27 mm、带电顶锻时间为0.6 s、加速闪光末速度为1.0 mm/s。