静电纺丝法制备LiMnTiO4纳米纤维及电化学性能研究

孔靖媛,王进贤

(长春理工大学 化学与环境工程学院,长春 130022)

近年来,锂离子二次电池在各个领域得到了广泛的应用,尤其在便携式能源、电动和混动汽车的电源方面有着很大的市场需求。与此同时,社会各应用领域对锂离子二次电池的循环性能、实际放电容量等电化学性能、安全性能和环保性能提出了更高的要求。正极材料是锂离子二次电池的关键组成部分,一直是新能源电池材料领域的研究热点[1-4]。LiMTiO4(M=Mn、Co、Ni、Fe)是一类具有无序立方岩盐结构的新型正极材料[5]。该材料的结构类似LiMO2·LiTiO3固溶体体系:随着Ti含量的增加,层状有序结构逐渐变得无序,无序结构却表现出高比容量和良好的循环性能[6]。Prabaharan 等人[7]采用柠檬酸为螯合剂的低温溶胶凝胶方法制备得到了立方岩盐结构的Li2NiTiO4纳米颗粒。当电压为2.5~4.8 V、倍率充放电为0.5 C时,首次充电量高达181 mAhg-1,但首次容量保持率仅50%。Amigues等人[8]使用固相法和离子交换相结合的方法制备了Li2MnTiO4,将碳酸钠、二氧化钛、草酸锰混合,在空气气氛下800℃煅烧12 h,之后在1 050℃下反应3 d。将得到的Na2MnTiO4与硝酸锂混合在300℃混合反应5 h,经水洗、干燥得到产品。产品在60℃下经过20次循环,放电容量为 164 mAhg-1。Zhang 等人[9]使用溶胶-凝胶法合成了Li2MnTiO4,使用乙酸锂、乙酸锰、钛酸丁酯溶于乙醇,80℃搅拌24 h,之后干燥、球磨,粉体在氩气保护下600℃煅烧10 h得到产品,平均粒径为20~30 nm。经过电化学性能、XRD表征发现立方相Li2MnTiO4表现出更好的循环性能和稳定性。Li2MTiO4的无序结构使阳离子处于混排状态,导致Li+缺乏充足的扩散通道,使材料的导电率很低。

静电纺丝是近年来发展起来的新型材料制备技术,即在高压静电下用聚合物溶液进行纺丝的过程[10-12]。静电纺丝可以制备直径在几十到几百纳米的纤维,产品具有较高的孔隙率、比表面积和可控的直径[13-14]。使用静电纺丝技术制备正极材料不仅能增大活性物质的比表面积,提高利用率,增大电池比容量,还因其多孔和纤维相互连接形成互穿网络等结构特点,能加快离子、电子传导,使电池具有优异的循环性能及倍率性能[15-16]。本文使用静电纺丝法制备出LiMnTiO4纳米纤维,研究了静电纺丝条件、煅烧温度对电化学性能的影响。

1 实验部分

1.1 样品制备

实验用聚乙烯吡咯烷酮(PVP,130万分子量)、乙酸锂、乙酸镍、钛酸四丁酯、N,N-二甲基甲酰胺(DMF)均为分析纯。称取一定质量的乙酸锂、乙酸镍、钛酸正丁酯加入DMF溶剂中,同时开启磁力搅拌;待盐类全部溶解再向溶液缓慢加入一定量的PVP,继续搅拌12 h,静置,得到均匀的纺丝液。用针头注射器吸取纺丝液固定在SS-1334型静电纺丝机中,固定负高压为1 kV,正高压为12 kV,推注速度0.2 mm/min,接收距离10~12 cm,进行静电纺丝。将得到的纺丝放入马弗炉中,在氮气气氛下,以3℃/min的升温速率分别升温至650℃、750℃、850℃并保温10 h,后冷却至室温得到最终产物。

为测试电池材料的电化学性能,样品均在真空条件下,180℃烘干24 h;将活性材料、PVDF和乙炔黑按一定的质量比均匀分散至N-甲基吡咯烷酮(NMP)中,手动研磨直至得到均匀浆液。接下来将铝箔平铺至涂敷机上控制涂膜厚度将均匀浆料涂敷至铝箔上,然后将铝箔在真空干燥箱内进行干燥,温度为120℃干燥时间为12 h。然后用电池手动冲片机将极片裁制直径14 mm的圆形电极。最后采用粉末压片机对极片进行冲压,压力为10 MPa。之后在高纯氩气保护的(DELLIX LS800S)手套箱中组装成纽扣电池(CR2032)。实验制备的电极片作为锂离子电池中的正极材料,金属锂片作为锂离子电池中的负极材料。采用反装方式对电池进行组装,即负极壳→电极片→电解液→隔膜→电解液→锂片→垫片→弹片→正极壳。最后将组装扣式电池采用封口机封实。以上过程必须在充满氩气的手套箱内完成,且保证手套箱中的H2O和O2的数值小于0.1 ppm。将组装后的电池静置12 h,等待测试。

1.2 样品表征

用X射线衍射仪(日本理学D/Max-3A,Cu靶Kα射线,40 kV,50 mA)确定纳米纤维的晶体结构。采用高精度微量天平(Mettler Toledo,XS105)称量样品。用场发射扫描电镜(FESEM,岛津S-4800)分析样品形貌。电池充放电测试在常温下使用锂离子电池测试仪(新威尔CT-300W)进行检测。

2 结果与讨论

2.1 XRD分析

图1为氮气气氛下,纳米LiMnTiO4纤维前驱体分别在650℃、750℃、850℃煅烧10 h得到的样品XRD测试结果。可以看到,650℃煅烧10 h的样品峰强度最低,并且峰型不尖锐,并且在扫描角度为25°和58°附近有明显的杂峰;随着煅烧温度的上升,样品的特征峰峰强度逐渐增加,峰宽降低,峰型变得更加尖锐,杂峰逐渐消失,这说明在煅烧温度增加可以提高纳米LiMnTiO4纤维产品结晶度;同时,提高煅烧温度也使纳米LiMnTiO4纤维的微观尺寸增加。

图1 不同温度煅烧的纳米LiMnTiO4纤维的XRD衍射谱图

2.2 FE-SEM分析

为了研究纺丝电压对静电纺丝纤维直径的影响,本文制备了不同电压纳米LiMnTiO4纤维前驱体,并利用FE-SEM观察了纤维的形貌。图2中 a、b、c、d分别是 12 kV、14 kV、16 kV、18 kV的静电纺丝电压下LiMnTiO4前驱体的扫描电镜照片,可以观察到随着静电纺丝电压的增加,纳米LiMnTiO4纤维的直径逐渐增加。原因可能是,随着纺丝电压的升高,纤维射流的速率加快,由于喷头与接收器之间的接收距离已经被固定,纤维的喷射运动时间随电压升高而逐渐的降低,时间越短,纤维发生多次分裂的可能性就越小,因此得到的原丝直径随着电压的升高而增大。

图2 不同电压下制备的LiMnTiO4前驱体的扫描电镜照片

并且,纺丝电压12 kV制备出的前驱体形貌均一,丝与丝之间无明显的黏连,而纺丝电压提高后前驱体之间开始发生不规则粘连,形貌交错宏观无序,个别纺丝的位置出现融化现象。因此,本文选择纺丝电压12 kV制备纳米纤维前驱体。

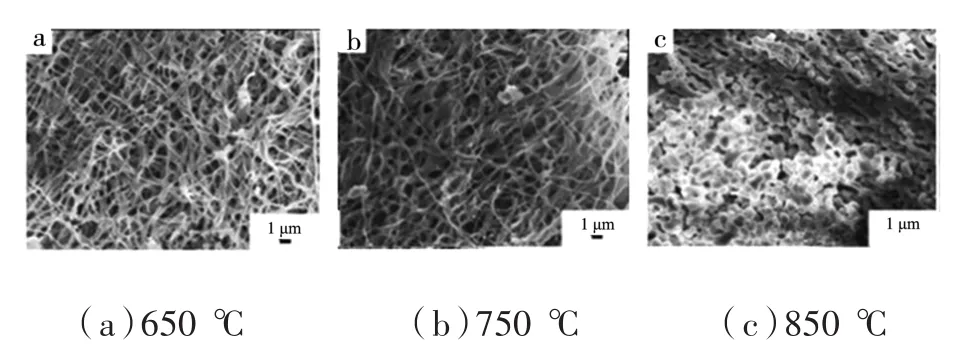

图 3中的 a、b、c分别是纳米 LiMnTiO4纤维前驱体在650℃、750℃、850℃煅烧温度下加热12 h后得到的产物的扫描电镜照片。从扫描电镜结果观察可知,当煅烧温度为650℃和750℃时,最终产物的形貌与前驱体原丝的形貌大致相同,当煅烧的温度提高至850℃时,纤维形貌开始发生分裂,并且纤维与纤维之间以不规则大颗粒的形式连接。认为这是在温度逐渐升高的过程中,原丝中的有机溶剂发生分解,分解后剩余的小颗粒之间由于热力学作用的存在发生结晶,但在温度为650℃和750℃下,颗粒处于均匀受热状态,结晶过程相对缓和,导致最终产物的形貌并未由于加热过程而受到明显的破坏;当温度提升至850℃时,颗粒所受到的热力学作用更为剧烈,导致小颗粒之间发生不规则结晶和团聚,最终形成不规则大颗粒形貌,粒径的直径逐渐增加,并且团聚现象十分明显。这有可能会影响电极材料的电化学性能。

图3 不同煅烧温度制备的纳米LiMnTiO4纤维扫描电镜照片

2.3 电化学性能测试

锂化的煅烧温度对纳米LiMnTiO4纤维充放电容量比和循环稳定性具有十分重要的影响。从图4中的循环性能测试中可以看出,当煅烧温度从650℃上升至850℃时,首次放电比容量呈先上升后下降的趋势。当煅烧温度从650℃升至750℃时,其放电容量比由40 mAhg-1升至105 mAhg-1,放电容量比随着煅烧温度的升高而得到明显提升,可能是因为煅烧温度的升高提高了产品的结晶度,从而提高产品电化学性能。但是,煅烧温度过高时,虽然产品结晶度进一步提高,但是产品在高温下发生团聚,使纳米纤维的直径变大,甚至发生断丝或形成较大粒径的颗粒。由于锂离子在正极材料中的固相扩散通常为锂离子电池的速度控制过程,正极材料颗粒粒径增大,会延长锂离子的扩散路径,阻碍锂离子的扩散,造成材料的可逆比容量降低。

图4 不同烧结温度下的纳米LiMnTiO4纤维在0.5 C电流密度下的循环性能图

从图4可以看出,在0.5 C倍率下循环100次,850℃煅烧得到的产品容量保留率为60.1%,高于750℃的42.8%,这说明纳米LiMnTiO4纤维的循环稳定性随着煅烧温度升高而增强。煅烧温度从750℃上升至850℃,虽然其可逆比容量降低,但是其循环稳定性并没有变差。根据上述数据,可以得出以下结论:(1)煅烧温度和纳米纤维形貌、尺寸共同影响纳米LiMnTiO4纤维正极材料的可逆比容量;(2)煅烧温度对纳米LiMnTiO4纤维正极材料的循环稳定性影响较大。

图5为不同烧结温度下制备的LiMnTiO4纳米纤维的倍率测试曲线。倍率测试的电流密度分别为0.1 C、0.2 C、0.5 C和1 C。随着电流密度的逐渐增加,三个样品的放电比容量逐渐下降。根据倍率放电容量曲线可知,当烧结温度为750℃时,LiMnTiO4表现出了较好的倍率性能,在低电流密度下(0.1 C)的首次放电比容量为165 mAh/g,当电流密度增大到1 C时的放电比容量为63.5 mAh/g,烧结温度为650℃和850℃制备的LiMnTiO4电极材料在1 C的测试电流密度下容量损失非常明显。倍率测试结果表明烧结温度为750℃时制备的LiMnTiO4纳米纤维具有较好的结构稳定性和电化学活性。

图5 不同烧结温度下的纳米LiMnTiO4纤维在不同倍率(0.1 C、0.2 C、0.5 C和1 C)、3.0~4.7 V下的循环性能曲线

图6为纳米LiMnTiO4纤维分别在650℃、750℃、850℃煅烧10 h得到的产品的交流阻抗测试谱图。由图中可以看出,三个样品都由相似的高频半圆与低频斜线构成。由于高频半圆对应反应电阻,可见750℃煅烧的产品具有较小的反应电阻,这说明其电化学性能较好。

图6 不同烧结温度下的纳米LiMnTiO4纤维交流阻抗测试谱图

3 结论

本文采用静电纺丝技术成功制备了LiMnTiO4纳米纤维,通过XRD和FE-SEM手段对样品进行表征,通过电池测试系统和电化学工作站对样品进行电化学性能测试,得到如下结论:

(1)合成LiMnTiO4原丝的最佳合成条件为纺丝电压12 kV,接收距离12 cm,环境的相对湿度为15%~20%、环境温度18~22℃,煅烧最佳温度为隔绝氧气条件下温度为450℃煅烧3 h,750℃下煅烧12 h。

(2)煅烧温度是合成LiMnTiO4纳米纤维的关键参数。在较低的煅烧温度下,XRD测试结果显示LiMnTiO4材料中含有杂相,当温度提升至750℃和850℃时,杂质相的衍射峰消失,产物逐渐转化为纯相LiMnTiO4。SEM表征结果显示当煅烧温度为850℃时,产物的一维形貌完全被破坏,主要由一些粒径和形貌不规则的大颗粒结晶而成,在650℃和750℃煅烧下得到的样品一维形貌保留程度较高。

(3)电化学性能测试显示,煅烧温度为750℃时LiMnTiO4纳米纤维具有较高的首次放电比容量,倍率测试结果显示其在测试电流逐渐增大的过程中仍保持了较好的结构稳定性。这可以归因于烧结温度为750℃时LiMnTiO4较大程度保留了一维形貌,该形貌在电化学反应过程中有效地提高了离子和电子的传输能力,并且由于较高的比表面积,有效地缩短了锂离子在正极材料颗粒间的扩散距离,倍率性能和固相扩散能力得到提高。650℃下煅烧的样品虽然具有较好的循环性能,但XRD测试结果显示由于烧结的温度较低导致产物的结晶度较差,因此和其他物相相比电化学性能存在一定的差距。在烧结温度为850℃时,LiMnTiO4正极材料的一维有序形貌被完全破坏因此导致电化学性能受到了明显影响。