基于视觉技术的矿井带式输送机运煤技术研究

任百战

(山西霍尔辛赫煤业有限责任公司, 山西 长治 046699)

引言

矿井监测视觉系统尽管已经取得了相当大的进步,但是使用分割算法进行测量其可靠性仍然存在问题,特别是矿井照明条件有限,加之煤炭尺寸不均导致光的不规则反射,对检测产生影响。在实践中,煤的有效制备和质量控制对于煤的稳定性非常重要。在线测量在持续运煤过程和实时质量控制中发挥着至关重要的作用。本文的目标是探索通过图像分析来量化不同煤样在传送带上的模型,模拟煤炭尺寸在不同条件下出现的细粒数量(<6 mm)[1]。通过图像分析确定的细粒质量分数有可能以小于10%的误差进行预测,研究成果为带式输送机运煤技术的分析研究提供依据。

1 机器视觉系统简介

机器视觉系统测量粒度分布是由用于监控磨机和其他矿石处理系统的复杂控制系统驱动的,因此在恶劣环境中可以为煤矿提供可靠的测量。

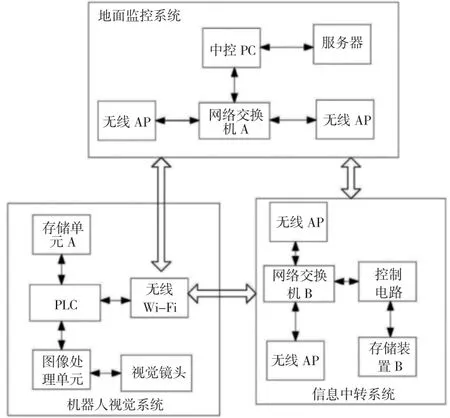

用于监测煤炭粒子大小分布的机器视觉算法通常使用分割使单个粒子彼此分离并分离其背景。为了在线实现颗粒尺寸测量的图像处理,高速摄像机、防止数据过载的实时数据储存以及连续监测的数据呈现要求是必要的。还需要有效的照明系统来呈现样品的精确质量图像。更重要的是,从暴露层填充煤炭测量的颗粒尺寸分布会由于负载中颗粒的重力分离而严重偏离,并且经验性的尺寸校正通常用于将测量的尺寸数据转换为实际尺寸数据。本文基于对传送带上的煤颗粒中的细粒浓度的估计,考虑使用PLC 核心处理的分析方法来校正这种分离偏差[2]。此外,还考虑了使用PLC 内部计算程序直接从图像数据估计煤炭细粒浓度,整体系统架构如图1 所示。

图1 机器视觉系统应用架构示意图

2 试验技术方法

2.1 粗细煤混合实验

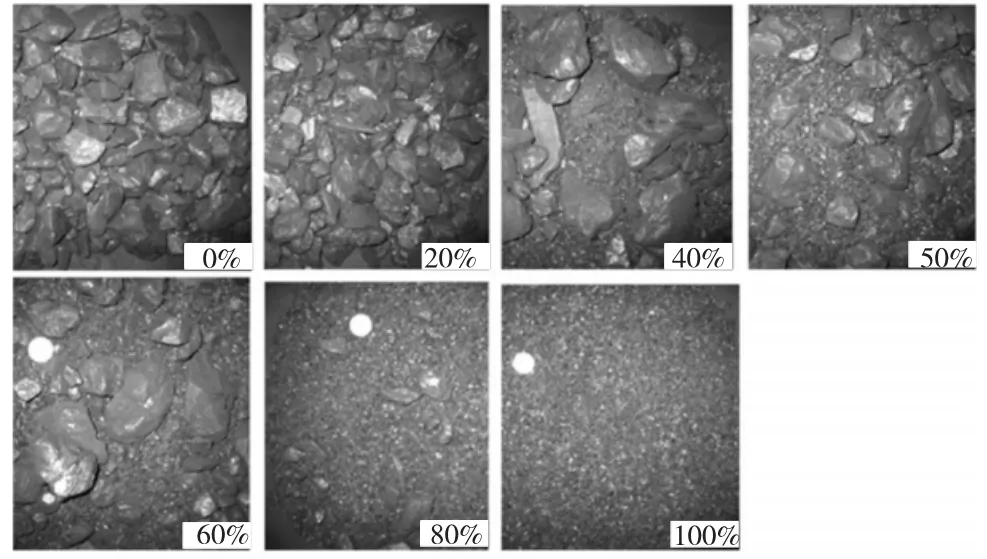

对煤样品进行筛分,并在传送带上采集这些样品的图像,以模拟工业条件(见图2)。在一系列实验中,煤被分离成细粒(小于6 mm)和粗粒(大于6 mm)部分。产生了7 种不同的混合物,即基于0%、20%、40%、50%、60%、80%和100%细粒的混合物[3],每种混合物均配置10 个样品。

图2 实验室传送带上煤炭物料

2.2 图像分析

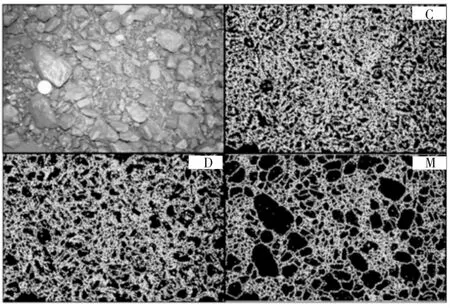

对70 个样本各采集3 张图像,如下页图3 所示,其中显示了每个样本的代表性图像。所有的图像都以相同的比例显示。用直径为26 mm 的样板标尺进行对比表示,其中包括60%、80%和100%的比例细屑[3]。

图3 不同比例煤炭细屑占总体积的比例示意图

2.3 分析方法

灰度图像被数字化并计算每个煤炭图像的共生矩阵。从这些矩阵中,可以提取图像的5 个纹理特征,即对比度、相关性、能量、均匀性和平均信息量。

基于从数据中提取的特征,开发了不同的模型来对图像数据进行分类。这些模型没有预测细粒,而是预测细粒材料的范围,即没有小于6 mm 的颗粒,20%的颗粒小于6 mm 等。从图像数据中提取特征,并将特性信息进行归集。一旦将这些图像转换为像素强度矩阵,就会从图像数据中提取纹理特征。从图像的灰度共生矩阵中提取5 个特征,即对比度、相关性、能量、平均信息量、同质性的相关性进行统计和分类,达到辨识煤炭细粒大小的目的。

3 工业试验图像结果分析

3.1 筛管分析

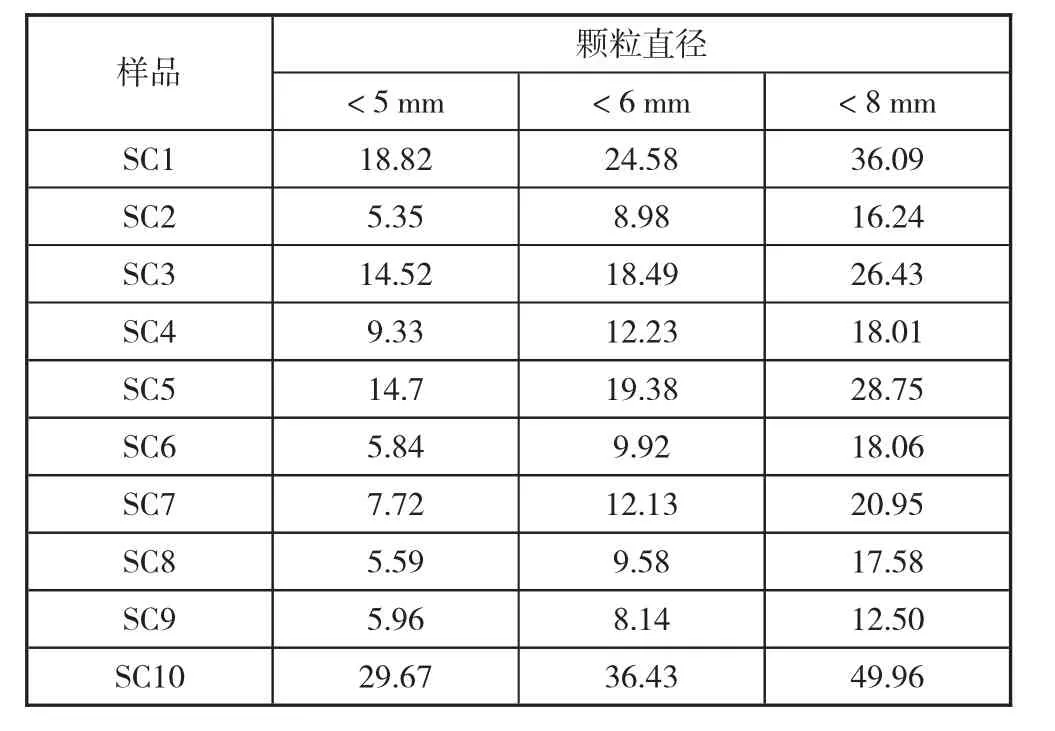

筛选了8 个煤样,得到10 个煤样粒径分布不同的样品。分别采用机械振动筛和两个5 mm 和8 mm的方孔筛进行筛选。样品质量在12~24 kg 之间[4]。与初期设计的筛选准则一样,颗粒被定义为直径小于6 mm 的颗粒。因此,有必要在5~8 mm 之间进行线性插值,以计算6 mm 的质量分数。表1 显示了所使用的筛子尺寸和在6 mm 处的插值的质量分数百分比。

表1 累积颗粒质量分数 %

3.2 常规图像分析

每个煤样品被分散在皮带上,以模拟在线系统的实际工况监测。照片是用佳能EOS 400D 单反相机和索尼摄像机拍摄的,对每个样品的三种不同混合物分别拍摄了两张图像。由于混合时煤可能会降解,因此只进行了三次混合。试图让每种混合物代表样品的分布,但无法防止非常小的颗粒从视野中消失。相机闪光灯用于拍摄每个样品的所有照片。使用不同的边缘检测参数进行三组分析以生成分割网。将参考这些分析分别为D(基于软件的默认设置)、C(自定义设置)和M(手动设置)[5]。通过操纵每幅图像上的分割网来拟合视觉上识别的粒子,从而完成分析。虽然过程非常烦琐,但这种分析被认为是相当可靠的,因为它允许对不能自动分割的非常小的粒子或由于其纹理和光照而被自动边缘检测分割的大粒子进行校正。

由于人工分析耗时,只能对10 个样本进行分析。该软件从分割网自动生成颗粒尺寸分布,通过计算小于5 mm 的颗粒质量分数、5~8 mm 之间的颗粒质量分数和大于8 mm 的颗粒质量分数,可以对照颗粒的筛分析对这些分布进行验证。

3.3 识别结果分析

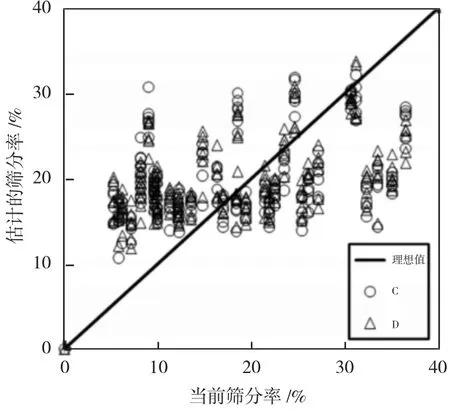

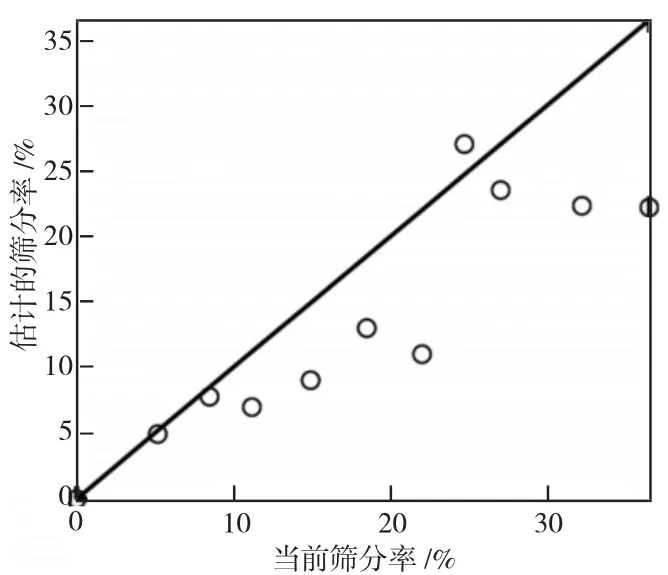

图4 显示了每个样本的默认(D)和自定义(C)分析的平均结果与筛选结果的比较。这个数字显示筛结果和图像结果之间的差异性。

图4 筛分结果的比较示意图

在图5 中清晰可见,显示了叠加在同一图像上的分析方法C、分析方法D 和分析方法M 的分割网。和以前一样,图像中显示了一枚直径为26 mm 的标尺作为对比。图4 和图5 中显示的结果清楚地表明,该软件不能直接用于估计颗粒尺寸,至少在没有校正算法的情况下。

图5 实际与系统辨识图像对比

下页图6 将手动估算的细粒分数与筛分结果进行了比较并且加入了校正算法。对于这10 个样品,筛分结果和手工获得的结果之间有相当好的相关性(方法M)。这种相关性满足了工程对于煤炭物料的辨识需要,因为图像分析只能考虑煤表面的颗粒,而筛析则反映了煤的整体性质。然而,通过研究发现了可以从图像数据中合理准确地估计已知的颗粒尺寸分数(混合物、总精度为84.2%),表明视觉技术在对煤样品的筛粒度分布方面的应用具有很大的价值。

图6 6 mm 筛分结果示意图

4 结论

根据在带式输送机上在线估算煤粒度分布的监测,分析获得实验结果,可以得出以下结论:

1)在受控的实验室条件下,通过手动图像分析获得煤顶层中的粒度分布规律和通过筛选分析获得煤主体层之间有很强相关性。

2)通过使用基于视觉技术的判别模型,可以从图像数据中合理准确地估计已知的颗粒尺寸分数(混合物、总精度为84.2%)。这是一种很有前瞻性的应用技术方法,它需要的大量数据是通过复杂的现场筛选过程获得的。

3)使用边缘检测算法从图像中识别颗粒的结果不太令人满意,因为非常小的颗粒不能被识别,具有融合倾向性的特征,而大块煤倾向于被分割,并被误认为是小块煤碎片。这种偏差取决于颗粒大小,原则上可以进行修正,以提高对颗粒大小分数的估计,前提是细粒的范围不要规定太窄。