双滚筒采煤机故障机理及预防措施

魏志华

(晋能控股煤业集团塔山白洞井, 山西 大同 037031)

引言

采煤机是综采工作面重要机电设备,采煤机的主要任务是完成落煤及装煤等工序,综采工作面采煤机安全稳定运行对工作面高效回采具有重要意义。但是在实际工作面回采过程中,由于受回采煤层地质条件、采煤工艺、采煤机检修维护力度等影响,采煤机频繁出现机械故障、液压系统故障、电气故障等,采煤机一旦出现故障,不仅降低了采煤机使用寿命,增加了设备维修费用,而且严重制约着工作面安全高效回采,所以提高采煤机安全性能,降低采煤机故障率对煤矿安全高效生产具有重要意义[1-3]。本文以白洞矿8114 工作面MG400/930-WD 双滚筒采煤机为研究对象,对工作面前期回采过程中采煤机常见故障类型及故障机理进行分析,并提出了若干项预防措施。

1 8114 工作面概况

晋能控股煤业集团塔山白洞井8114 工作面地面位于羊涧沟口,中部位于新南沟口处,切眼处位于面窑沟右侧白洞村煤窑处。井下位于301 盘区南部左翼的最北部。工作面东部为井田边界,西部为盘区的皮带巷、材料巷、回风巷,南部为实煤区,北部为301 盘区东部的皮带巷、轨道巷及回风巷。

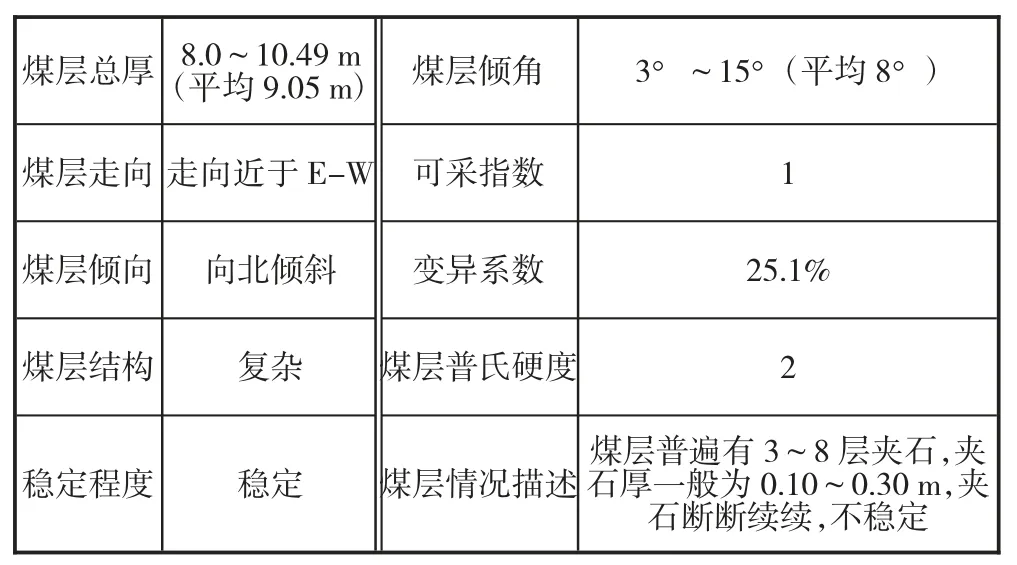

8114 工作面走向长度为1 316 m、倾向长度为151 m,工作面回采煤层为石炭系5 号煤层,平均厚度为9.05 m,平均倾角为8°,具体如表1 所示。

表1 石炭系5 号煤层情况

5 号煤层结构相对复杂,煤层无伪顶,直接顶以黑色碳质泥岩为主、块状,部分含有碳质,夹石含有少量页岩、高龄岩,岩体平均厚度为4.93 m,老顶以中粒砂岩为主,夹石包含深灰色砂质铝土岩,厚度为57.8 m。

2 工作面回采工艺及现状

2.1 回采工艺

8114 工作面采用走向长壁后退式综采低位放顶煤采煤法,采空区顶板采用全部垮落法管理。采用一刀一放,多轮间隔顺序放煤,即粗放、细放、精放三大步骤。

工作面内共安装104 架支架进行顶板支护,其中ZTZ20000/23/40 型端头支架 1 架、ZFG10450/26/40 型过渡支架7 架、ZF12000/23/35 型中间支架96 架;采用一台MG400/930-WD 型双滚筒采煤机进行割煤,采煤机具体参数如表2 所示。

表2 MG400/930-WD 型双滚筒采煤机技术参数

2.2 回采现状

截至目前8114 工作面已回采440 m,工作面在前期回采过程中由于受地质条件、设备检修维护力度等影响,工作面采煤机经常出现故障,导致工作面回采效率低、设备维修成本高。通过数据统计发现,8114工作面在前期回采中受采煤机影响,工作面回采速度不足4.0 m/d,采煤机维修费用达47.8 万元,严重制约着工作面安全高效回采。

3 采煤机故障分析及处理措施

3.1 机械部分故障

3.1.1 截割部轴承及齿轮损坏

1)主要原因:采煤机长时间采煤,导致采煤机截割部零部件处于极限状态;采煤机在割煤过程中司机操作不当,造成截割部与铲板之间产生撞击,导致截割部受外力破坏严重;采煤机长期运转未及时进行检修维护,导致截割部轴承、齿轮等零部件磨损严重。

2)预防措施:加大采煤机截割部检修维护力度,发现截割部齿轮或轴承变形、磨损时必须及时更换;提高采煤机司机专业技术水平,防止在割煤过程中截割部受外力冲击作用损坏;检修人员定期对截割部润滑情况进行检查,必要时增补润滑油。

3.1.2 截割部减速机发热

1)主要原因:减速机注加的机油不符合要求,机油内含水率高或者减速机注加的机油量不足等;截割部齿轮、轴承磨损严重或者截割部在割煤过程中负荷大;采煤机截割部冷却系统损坏,或者冷却水不足等。

2)预防措施:开机前应检查减速机内注油量,若机油不足必须及时添加,添加的机油必须符合要求;定期更换损坏或磨损严重的齿轮及轴承;根据工作面地质状况合理选择截齿,避免采煤机出现负荷现象;发现采煤机冷却系统损坏时,必须及时维修。

3.2 液压系统故障

3.2.1 采煤机牵引力不足

1)主要原因:采煤机液压油未定期更换导致液压油污染严重,液压油内含大量的杂质,导致采煤机液压系统中补油单向阀及整流阀的阀座与阀芯之间出现严重堵塞现象,当堵塞的杂质量较小时,采煤机出现牵引力不足现象;当堵塞的杂质较大时,采煤机出现不牵引现象。

2)预防措施:定期对液压油进行更换,同时定期清洗补油单向阀、整流阀等,若阀门堵塞严重,必须及时更换。

3.2.2 液压牵引部发热

1)主要原因:液压牵引部冷却水不足,对系统冷却效果差,或者冷却系统损坏,无法进行冷却;牵引部各零部件之间安装间隙不合理,特别是齿轮磨损严重后,齿轮之间咬合间隙不符合要求;牵引部油池损坏出现漏油现象,导致油池内油量不足等。

2)预防措施:及时维修牵引部故障冷却系统,同时保证冷却系统内具有足够的冷却水;调整牵引部零部件之间的安装间隙,对磨损严重的齿轮必须及时更换;及时修复油池破损处,补充油池油量,添加的油液必须符合要求。

3.2.3 采煤机牵引速度慢

1)主要原因:采煤机调速系统组合螺栓丢失或松动,采煤机制动器闭合时阻力大;采煤机行走部轴承的滑轮损坏或丢失等;采煤机主液压泵损坏,导致输出的压力不足,或者无法有效控制输出压力等。

2)预防措施:及时对牵引部调速系统螺栓进行预紧,并安装丢失螺栓,合理调整拉杆之间间隙;在进行采煤机制动器闭合时,应先接通压力油源;对行走部损坏部件及时更换;发现主液压泵损坏或阀门、油管老化时及时维修更换,并合理调整控制压力。

4 结语

白洞矿通过对8114 工作面前期回采过程中采煤机常见故障原因进行分析,并提出了相应的预防措施后,工作面在后期回采过程中,采煤机故障率由原来的17%降低至5%以下,采煤机维修费用减少了40余万元,大大提高了采煤机运行稳定性,工作面回采速度提高至7.2 m/d,保证了工作面安全高效回采,取得了显著应用成效。