冷冲击条件下饱水煤样结构损伤规律研究*

戎彦龙,王 毅,赵 东,2,赵耀江,游世达,郭 志

(1.太原理工大学 安全与应急管理工程学院,山西 晋中 030600;2.太原理工大学 原位改性采矿教育部重点实验室,山西 太原 030024)

0 引言

煤层气是煤层自生自储式非常规天然气,主要以吸附状态储存于煤层中,是威胁煤矿安全生产和引起温室效应的灾害性气体,同时也是1种替代常规能源高效、洁净的能源,其开发利用在世界多国取得进展。我国储煤层普遍具有低渗高储的特点,煤层渗透率一般在(0.001~0.1×10-3)μm2,国内外学者针对低渗透性煤层气开采问题,提出了水力压裂、扩孔等技术方案,但原有技术受限于地质或水资源等条件[1],如何合理、高效地提高煤层采前渗透率仍是当前尚未解决的难题,对此,众多学者在低温流体煤层增透领域展开研究。

低温惰性致裂液体产生的冷冲击能够劣化煤体结构,导致煤体力学性质改变,进而改善煤层透气性。卢硕等[2]分别选择褐煤、烟煤和无烟煤3种煤阶的煤样进行不同条件下的液氮溶浸,发现通过增加液氮循环处理次数可有效提升液氮对烟煤的增透效果,多次液氮处理对无烟煤透气性的改善不甚明显,只会逐渐降低其抗拉强度,通过增大热冷冲击温度梯度的液氮处理方式可以有效改善无烟煤透气性。魏建平等[3]通过恒温箱和液氮对原煤进行了不同温度梯度的冷冲击试验,研究冷冲击对煤体致裂增透机制,各向异性和温度冲击产生超过煤体抗拉强度的热应力是主要的增透因素。Xu等[4]通过自制模拟3种不同煤种热循环效应的高压低温反应系统,研究了影响热循环前后不同方向的p波速度。发现断裂效果与煤阶有关,等级越低,最终的断裂效果越好。冰水相变冻胀力是低温致裂的重要因素,申艳军等[5]以理论分析与数值模拟的方法,发现裂隙边界在低温环境作用下产生冻胀载荷,在冰锋面冻涨载荷由无到有,在完全冻结段其水分迁移活动停止时,冻胀力保持不变。综上所述,低温诱导所产生的热应力与冰水相变产生的冻胀力共同作用造成煤样孔裂隙改变。利用低温液氮、液态CO2相变致裂等技术[6-10]增产煤层气,一直以来是众多学者研究的热点,虽然低温致裂技术已取得一定的成果,但冷冲击过程中所研究对象通常为干燥煤,冷冲击对煤体孔裂隙演化的定量表征局限于压汞法、氮吸附法等,易受试样尺寸的影响,冷冲击饱水煤样过程中的热效应及冰水相变效应的影响规律还需进一步完善。

本文利用冷冲击试验系统、金相显微镜、声发射系统分别从宏观与细观角度,研究冷冲击条件下饱水煤样损伤规律演化,并通过三轴渗流系统,验证冷冲击前后煤体的增透效果,研究结果可为煤层气高效开发利用提供理论支撑。

1 试验

1.1 试样制备及工业指标

试验所用试样为煤化程度较高的无烟煤,其宏观观测以半亮煤为主,内生裂隙发育,采区位于阳泉新景矿卢南9#煤采区南翼中部,该煤层厚度平均为3.20 m,煤层倾角平均为7°,煤层层理发育,工业分析指标结果如表1所示。

表1 9#煤工业指数分析Table 1 Industrial index analysis of 9# coal %

选取大块原煤,按岩样制备标准,使用金刚砂线切割机沿煤层层理制备成Ф50*100 mm的煤柱,为保证试验的准确性,试验所需试样均来自同一块煤,并在端面磨平机将端面打磨平整光滑(保证试验过程中煤样受力均匀),将制备好的试样编号为低温组A-2,A-3,A-4,对照组为常温干燥煤样A-1,渗透率测试组为B-2,B-3,B-4。

光学薄片制备过程如下,首先制成Ф20 mm*10 mm的圆形薄片,依次进行粗磨、细磨、粗抛光、精细抛光,打磨至镜面效果,干燥试样编号N-1、饱水薄片试样编号N-2,其他薄片备用。

1.2 试验方案

为研究低温惰性液体致裂过程所产生的冷冲击对煤岩内部结构影响规律,搭建低温冷冲击试验系统,如图1所示,该平台可模拟低温条件下冷冲击不同含水率煤岩,可测试冷冲击煤岩产生热应力及冰水相变所生的冻胀力对煤岩内部结构损伤,从多尺度研究冷冲击煤体致裂效果。具体方案如下:

图1 细观观测及冷冲击系统Fig.1 Mesoscopic observation and cold shock system

1)将试样A-1,N-1放置在鼓风干燥箱干燥,对试样A-2,A-3,A-4及N-2利用自制真空饱水设备进行负压饱水处理。

2)对饱水试样A-2,A-3,A-4及N-2进行冷冲击,具体冲击温度见表2,同时利用声发射仪检测冷冲击过程中试样的实时状况,冲击过后立即放置在刚性压缩机试验并配备声发射仪器对其内部损伤进行实时探测。

表2 试样参数条件及波速测定Table 2 Sample parameter conditions and wave velocity measurement

3)将薄片N-1,N-2置于相同的温度下进行冷冲击,并将冲击后的N-1与N-2分别放置在金相显微镜下观测其表面损伤。测试饱水试样经不同温度冲击前后渗透率,饱水、冷冲击方式按步骤1)~2)进行,处理后自然恢复常温备用。

1.3 试验步骤

试验分为低温冲击系统、观测系统(包括声发射监测子系统、显微镜观测子系统、单轴加载系统)及三轴渗流测试系统。

1)低温冲击系统采用定值温控系统运行方式保持恒温,温度控制范围为-45~190 ℃,温度控制精度±0.5 ℃,升降温速率0.7~1 ℃/min。

2)声发射单元参数设置,其中为避免杂音干扰,试验门槛设置40 dB,类型固定,前置放大电压28 V,类型2/4/6,传感器波形采样率2 MSPS。

3)金相物镜采用5X,目镜10X22 mm,粗微同轴调焦旋钮,粗调量程28 mm,微调精度0.002 mm,在图形分析软件中可实时成像。

4)三轴渗流测试系统轴向力控制精度±0.5%,围压控制精度±1%,控制范围为:0~15 MPa,气体压力测量精度为示值的±1%。

冷冲击试验具体步骤:

1)低温冲击系统包括低温试验箱单元、自制真空饱水装置单元、改装杜瓦瓶单元,为加强保温效果,在杜瓦瓶外侧加装铝箔保温层。将低温组煤样、圆形薄片N-2放入样品罐进行负压饱水,打开真空泵,检查单元气密性,持续饱水24 h,此时认为煤样完全饱水。在低温箱温度达到试验条件后,将煤样和杜瓦瓶同时放入分别进行0 ℃,-20 ℃,-40 ℃冷冲击,在煤样两侧安装声发射探头,4 h后观测表面裂隙,试验过程记录声发射数据,试样处理后放入杜瓦瓶待用。

2)将处理后的煤样,安装在单轴加载系统球型座上,降下压力机使其固定,安装声发射探头后,将波速定位,预加载采用位移控制,控制速率设置0.1 mm/min,进入试验后改为负荷控制,控制速率设置为0.02 kN/s,试验结束后观测裂隙及破坏状态,试验过程中记录声发射数据。

3)将薄片N-1,N-2分别放到载物台,观测并记录图像,标记位置,冷冲击处理后用显微镜对同一标记区域观测并记录图像。

4)将试样B-2,B-3,B-4饱水后分别经0,-20,-40 ℃不同温度冲击处理,利用三轴渗流系统,在围压、轴压分别为3 MPa、孔隙压力为0.5 MPa条件下,分别测试渗透率,多次测量取其平均值作为煤样最终渗透率。

2 研究结果与分析

2.1 冷冲击煤样特征及声发射变化

饱水煤样经低温冲击后宏观图像如图2所示,在0 ℃冷冲击后,煤样有水分区域颜色加深,无明显变化,-20 ℃冷冲击后试样表面水分结晶,呈颗粒状弥漫状分布,-40 ℃冷冲击后试样表面可观测到明显裂隙条纹分布,表面均附着冰晶,煤样周围散落部分脱落碎屑。

图2 经低温冲击后试样特征Fig.2 Characteristics of samples after low temperature shock

经低温处理后的试样在拍照记录后,立即进行波速测定,各试样对应的冷冲击前后对应的波速结果如表2所示,具体波速变化率的表达式如式(1)所示:

(1)

式中:ε为波速变化率,%;v为冷冲击后波速,m/s;v0为冷冲击前波速,m/s。

由式(1)可计算出,饱水煤样平均波速由1 819 m/s下降到1 303 m/s,在冷冲击作用下,饱水煤样的波速均有一定的下降,不同冲击温度作用后波速下降幅度不同,其中试样A-2波速下降幅度为29.79%,A-3为23.93%,A-4为36.87%。试样波速的变化能够间接反映出煤样内部微裂隙密度演化规律,同时波速的变化率可表征煤体冷冲击前后孔裂隙的发育程度,是由于试样在冷冲击过程中因发生剧烈收缩及冻胀力引起内部产生热应力破坏,形成延展裂隙和新生裂隙。原生孔裂隙复杂度增加,部分裂隙之间相互贯通,新生大量孔裂隙,超声波在含孔裂隙煤样中传播速度衰减明显。

冷冲击过程中,煤体孔裂隙结构破坏,其内部各部分之间相互约束会产生热应力,外壁首先冷却,内壁较外壁温度高,外壁产生拉应力,内壁产生压应力。低温冲击引起煤体收缩受到约束时,会在试样内产生热应力(温度应力),则在垂直和水平方向的应变如式(2)~(3)所示:

(2)

(3)

式中:α为线膨胀系数,1/℃,取21×10-6/℃;Δh/h为在垂直方向的收缩量;Δd/d为在水平方向的收缩量;t0为初始温度为,℃;t1为受到持续的冷冲击后的温度,℃。

温度由t1下降到t0,各方向的应变均如式(4)所示:

ε=α(t1-t0)=αΔT

(4)

式中:ΔT为温度变化量,℃。

则煤样内部最大的热应力如式(5)所示:

(5)

式中:E为弹性模量,取3 433 MPa;μ为泊松比,取0.26。

根据岩石力学理论,当热应力超过其能承受最大抗拉强度时,煤体孔裂隙发生破坏,重构煤体结构。通过计算得出0 ℃时热应力最小为1.95 MPa,-40 ℃热应力最大为5.86 MPa,齐庆新等[11]研究表明,不同变质程度的煤抗拉强度为0.28~2.35 MPa,因而在温度冲击的载荷作用下,煤样发生失稳破坏。

煤岩破坏变形过程中声发射强度较弱,需借助专业的声发射仪器检测,即域源快速释放能量产生瞬态弹性波,声发射源产生的弹性波到达煤岩损伤变形处,将物理变形反馈为AE电信号,以评估声发射源的严重性[12-14]。煤岩体声发射的频次、数量、激烈程度与煤岩体的破坏过程密切相关,破坏程度越大,岩体声发射频次越高,释放能量愈大,该指标均反映煤岩结构特征及破坏过程[15-18]。本文通过AE计数、能量角度分析冷冲击过程煤岩声发射特性,进而研究煤体内部结构损伤变形规律。

如图3(a)~图3(c)所示,振铃计数最大峰值均在2 000 s内,随冷冲击温度降低,振铃计数越来越活跃,振铃计数峰值出现时间后移,0,-20,-40 ℃条件下最大峰值出现时间分别为111,701,1 938 s。如图3(d)~图3(f)所示,声发射能量与振铃计数变化趋势一致,按时间-振铃计数曲线可将冷冲击过程分为初始爆发期、间歇平静期、稳定活跃期。不同低温冲击,声发射计数增长趋势不同,0 ℃声发射计数经历初始爆发期-间歇平静期,冷冲击过程中声发射活动微弱,电信号能量较低,除间歇平静期外,累积能量曲线趋势平缓;-20 ℃经历初始爆发期-稳定活跃期,相比0 ℃,声发射活动活跃,累计能量曲线在冷冲击初期增大趋势明显,后期逐渐平缓;-40 ℃较长时间处于爆发期,相比0,-20 ℃声发射活跃,累计能量随时间曲线斜率不断增大,呈直线上升趋势,微观致裂效果更为明显。

不同低温条件下,AE计数、能量规律出现显著差异,是由于随冲击温度下降,饱水煤样温度急剧降低,煤体具有较强的非均质性,内部矿物颗粒遇冷收缩产生热应力且以拉应力形式存在,煤岩存在抗压强度高、抗拉强度低的特点,使得冷冲击诱导产生的拉应力足以破坏煤岩原有结构,冷冲击温度越低拉应力越大,内部空间新增裂隙越复杂,煤岩试样在不同冷冲击温度下,声发射计数初期最为活跃,煤体经低温冲击表面温度急剧变化,诱导煤体拉应力致裂,表面产生碎屑脱落现象。综上所述,饱水煤体经过冷冲击后内部孔裂隙进一步发育。

2.2 冷冲击前后煤相细观结构损伤分析

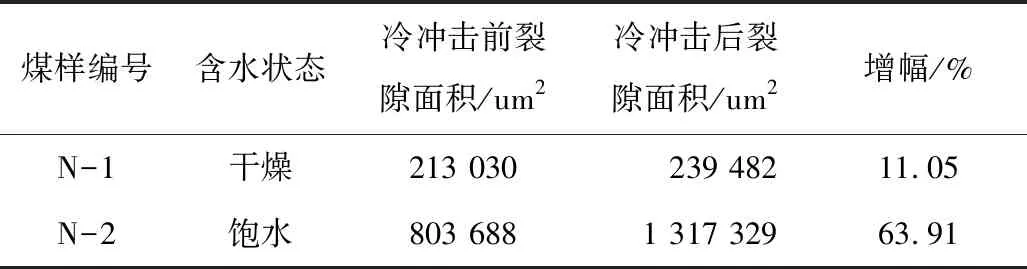

通过冷冲击煤样及其声发射试验明确饱水煤样随温度降低可有效增强所产生的致裂效果,但孔隙的贯通度、裂隙长度等指标需进一步研究,通过观测薄片试样表面孔隙形貌特征及冷冲击前后饱水与干燥煤样裂隙变化,采用定性、定量结合手段来表征试样表面细观损伤。使用金相显微镜放大50倍,采用视频拍摄方式实时观测煤样表面特征,分别对薄片N-1干燥煤样和薄片N-2饱水煤样冷冲击处理前后的同一位置进行观测并拍照。

如图4(a)和图4(c)所示,分别为干燥煤样经-40 ℃冷冲击前后拍摄,经对比矩形区域1裂隙闭合,2,3,4区域出现新裂隙,椭圆形区域6,7部分连通孔闭合,封闭孔表面碎屑脱落,颜色变浅,椭圆区域5出现少数新孔,箭头m,n所指区域,裂隙结构经冷冲击复杂化,由“Ⅱ”型裂隙演变为“H”型裂隙。

图3 不同冷冲击过程声发射计数、能量、累计能量曲线Fig.3 Acoustic emission count,energy and cumulative energy curves for different cold shock processes

图4 干燥煤样冷冲击前后显微图像Fig.4 Microscopic images of dry coal sample before and after cold shock

如图5(a)和图5(c)所示,分别为饱水煤样经-40 ℃冷冲击前后拍摄,经对比椭圆区域1,2出现明显裂隙,箭头r所指区域裂隙由单裂隙演化为网状裂隙,s,t,u,v箭头所指区域出现新生裂隙与原有裂隙交汇,经对比原生裂隙扩展,并产生较多斜向新生裂隙。

图5 饱水煤样冷冲击前后显微图像Fig.5 Microscopic images of saturated coal sample before and after cold shock

冷冲击前后的显微图像经ImageJ图像处理软件二值化处理后,可便于计算孔裂隙面积,分别如图4(b),图4(d),图5(b),图5(d)所示,计算结果如表3所示,可知冷冲击后干燥和饱水煤样裂隙面积均有增幅,但饱水煤样增幅(63.91%)相对于干燥煤样(11.05%)增幅更大,进一步说明冰水相变产生的冻胀力对致裂产生影响大于煤体骨架收缩所产生的热应力。

2.3 增透效果验证分析

为验证冷冲击前后饱水煤体结构变化带来的增透效果,进行渗透率测试试验,结果见表4,随冷冲击温度的降低煤样渗透率增幅效果更加显著。所测渗透率变化规律与图3所示声发射振铃计数随冷冲击温度降低,声发射振铃计数越来越活跃、累计能量斜率不断增大的变化规律相符合。饱水煤样随冷冲击温度梯度的增加,促进裂隙的扩展延伸,在微观上声发射振铃计数出现峰值后移现象,在宏观上形成裂纹。

表3 试样冷冲击前后裂隙面积测定结果Table 3 Measurement results of crack area of samples before and after cold shock

表4 冷冲击处理煤样渗透率测定结果Table 4 Measurement results of permeability of coal samples treated with cold shock

经渗透率测试试验,冷冲击前后饱水煤体渗透率增幅为15.83%~139.68%,在冲击过程中新旧裂隙交汇贯通,在显微镜下出现网格絮状裂隙,裂隙面积增幅明显,煤体原有结构破坏,瓦斯运移通道增加,提高煤体的渗透性,有利于瓦斯抽采。

3 冷冲击后煤样单轴压缩加载

不同低温冲击煤样后,在单轴加载过程中应力-应变曲线走势变化基本一致,分为4阶段:压密阶段-弹性变形阶段-屈服阶段-峰后破坏阶段,如图6所示。

图6 加载过程中应力-应变曲线Fig.6 Stress-strain curves during loading process

压密阶段应变-应力呈平滑弧形曲线,随着加载应力增大,部分原有孔裂隙闭合,斜率缓慢增大。在弹性变形阶段曲线呈线性,水相变为冰后冰晶体的结构使得曲线斜率即弹性模量随冷冲击温度的降低而增大,屈服阶段曲线呈波浪型。常温下单轴压缩试样最先达到屈服点,随冷冲击的温度下降,煤孔裂隙中的水相变为冰,黏聚力增大,屈服点后移,该阶段为裂隙扩张阶段。峰后破坏阶段,煤样达到抗压极限,发出断裂声,但轴应力上下反复波动,表明经冷冲击后的干燥及饱水煤样此时仍具有承载能力。单轴压缩加载作用后煤体端面破坏小,煤体中间破坏严重,主要破坏形式为劈裂,常温下单轴破坏程度高,破坏形式更为复杂,裂隙附近散落大量煤屑;煤样经低温冷冲击后,煤体内部矿物颗粒收缩及冰本身的强度,导致抗压强度峰值随温度降低而增大,其中在-40 ℃的低温冲击下,峰值应力可达5.2 MPa。单轴压缩加载表现为劈裂破坏,破坏类型以剪切破坏为主,加载过程中沿加载方向平行出现多个主破裂面,且随冷冲击温度降低破裂面越平滑,表面裂纹数目越多。

为进一步探究经冷冲击煤体内部微观结构演化规律,对压缩加载过程采用声发射定位技术监测煤体内部损伤及破坏区域,如图7(a)~图7(l)所示,为不同温度冲击后煤样试验压缩加载开始后100,200,400 s的声发射事件定位图。常温及冷冲击作用后煤样声发射定位数量均随时间增加而增加,在试样逐渐加载过程中,新生裂隙分布由局部演变为整体。而对饱水煤样,随着冷冲击温度的降低,同一时间声发射定位数量增多,表明煤体内部结构破裂位置增多,即煤体内部弱结构的数量变多,说明不同温度梯度的冷冲击作用对饱水煤体强度具有弱化效果,且不同低温冲击对饱水煤体的弱化效果也不相同,具体表现为温度越低,弱化效果越明显。

4 结论

1)经不同低温冲击后的饱水煤样,所测得的波速均有一定下降,其中冲击温度越低,波速下降幅度越大,表面经不同低温冲击后煤样自身固有结构出现破坏重构现象。

2)冷冲击过程中声发射最大振铃计数均在2 000 s内,随冷冲击温度降低,声发射振铃计数越活跃,-40 ℃冲击时,累计能量曲线斜率达到最大,说明冷冲击造成的温差越大所产生的拉应力越大,对煤体孔裂隙结构影响也越大。

3)通过细观显微手段定量对比分析冷冲击作用下干燥及饱水煤样的致裂效果,其中经-40 ℃冷冲击后的饱水煤样孔裂隙面积增幅可达63.91%。进一步表明,冰水相变所产生冻胀力,是破煤的重要机制,且对煤体孔裂隙结构重构的影响大于煤体受冷自身骨架收缩及颗粒挤压所产生的热应力。经冷冲击后,饱水煤样孔裂隙演化比干燥煤样更为复杂化,新旧裂隙交汇贯通,主体裂隙趋于网格絮化状,瓦斯运移通道增加,渗透率增幅效果渗透率增幅效果随冷冲击温度减小显著提升,利于瓦斯抽采。

图7 不同温度冲击后煤体单轴压缩声发射定位Fig.7 Acoustic emission localization of coal under uniaxial compression after different temperature shock

4)通过冷冲击处理煤样单轴压缩加载试验发现,煤体内部矿物颗粒收缩及冰本身的强度,导致抗压强度峰值随温度降低而增大。压缩加载过程,煤样应力-应变曲线符合压密-弹性变形-屈服-峰后破坏特征,宏观上煤体内部裂隙经历裂隙闭合-裂隙扩张-裂隙新萌生3个阶段,细观上新生裂隙分布由局部演化为整体,温度越低弱化煤体效果越明显。