热挤压态FGH95合金的动态再结晶机制研究

王旭青 , 盛俊英 , 许 欣 , 段继平 , 徐 欢 , 彭子超

(1.中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2.中国航发南方工业有限公司,湖南 株洲 412002;3.中国航发湖南动力机械研究所,湖南 株洲 412002;4.北京有色金属研究总院 稀土材料国家工程研究中心,北京 100088;5.有研稀土新材料股份有限公司,北京 100088)

0 引言

粉末冶金(PM)镍基高温合金由于具有优异的高温强度、组织稳定性以及优良的抗氧化和抗腐蚀性能[1-3],广泛应用于航空发动机的核心热端部件。FGH95合金是一种合金化程度高且具有较高γ'相体积分数的镍基高温合金。在600 ℃下,FGH95合金具有优异的综合力学性能,并因此成为制备高功重比先进航空涡轮盘的材料[4-5],其制造工艺主要包括粉末制备、热等静压、热变形、热处理等。

FGH95合金热变形参数决定了制件最终的显微组织和性能。同时,合金显微组织的变化又会影响流变行为,从而影响变形过程[6-8]。目前,针对镍基粉末高温合金热变形行为的文献较多,但大部分研究集中在热等静压态高温合金上,而热挤压是FGH95合金在等温锻造前最重要的工艺之一,其中,变形温度、应变速率及变形量对热挤压态FGH95合金动态再结晶的影响机理尚未系统揭示。

为了研究热挤压态FGH95合金的热加工行为,采用等温压缩方法,通过电子背散射衍射(EBSD)和透射电镜(TEM)显微分析技术,探讨不同变形温度、应变速率及变形量对合金组织演变及动态再结晶机理的影响。

1 试验材料及方法

热挤压态FGH95合金经过氩气雾化(AA)、热等静压(HIP)、热挤压(HEX)工艺制备。从坯料上制取φ8 mm×12 mm的圆柱形试样。在热模拟压缩试验机上进行 3 种应变速率(10-4、10-2、1 s-1)、4种变形温度(1050、1080、1100、1120 ℃)及 2种变形量(50%、70%)的热压缩模拟实验。将试样以10 ℃/s的升温速率加热至测试温度,在该温度下保温3 min,以预定的变形速率和变形温度进行试验,最后,试样空冷冷却。

利用电火花线切割设备沿压缩轴方向切割压缩后的FGH95合金试样,并制备金相试样和扫描电镜试样。采用扫描电镜进行电子背散射衍射测试(步长为0.075 μm),测试数据经Channel 5软件处理。在200 kV加速电压下,采用透射电镜对样品进行透射电镜分析。

2 试验结果

2.1 热挤压态FGH95合金原始显微组织

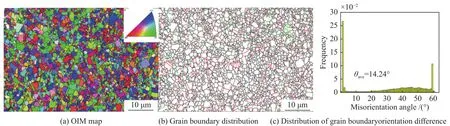

退火后的热挤压态FGH95合金显微组织分析如图1所示。挤压态FGH95合金具有极其细小的晶粒组织,平均晶粒度约为3 μm;且合金内部存在大量的退火孪晶界(图1b中红线)和亚晶界(图1b中绿线),退火孪晶界含量达到11.5%,亚晶界含量达到25%以上。

图1 热挤压态FGH95合金的显微组织Fig.1 Microstructure of HEXed FGH95 alloy

2.2 应变速率对显微组织的影响

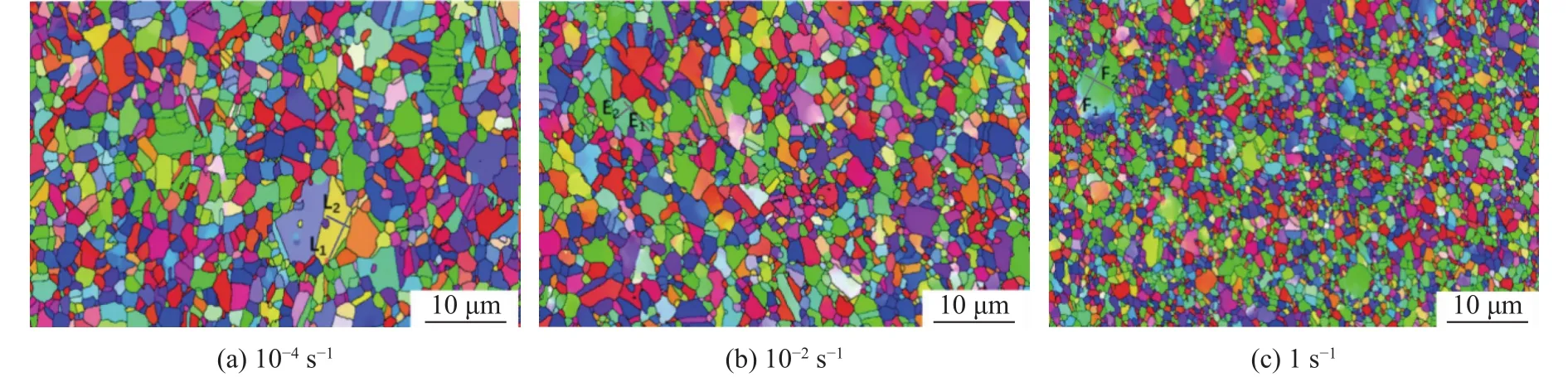

研究在1050 ℃变形温度、50%变形量的条件下,不同应变速率对热挤压态FGH95合金的显微组织的影响规律。

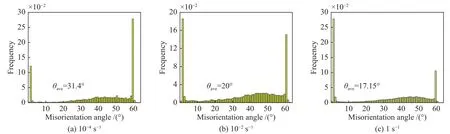

图2为热挤压态FGH95合金在1050 ℃变形温度、50%变形量下,不同应变速率的定向成像显微分析(Orientation Imaging Microscopy,OIM)图。由图2可知,随着应变速率的增加,动态再结晶晶粒尺寸逐渐减小。由晶界取向差统计图(图3)可知,随着应变速率的增加,亚晶界逐渐增加,大角度晶界逐渐减少,晶粒平均取向差由31.40°减少到17.15°。主要原因为:1)随着应变速率的增加,单位时间内应变能增多,且晶粒内产生大量位错和由位错组成的亚结构,当位错密度达到一定程度后,会引起动态再结晶形核,应变速率越快,动态再结晶形核数越多,最终动态再结晶的晶粒尺寸越小。2)由于应变速率增加,动态再结晶晶粒没有足够的时间吸收位错,亚晶界等小角度晶界难以向大角度晶界迁移,从而使亚晶界转化为大角度晶界的程度较弱,动态再结晶晶粒难以长大。3)随着变形速率增加,变形时间缩短,留给晶界处初生γ′相的溶解时间变短,使得晶界处的初生γ′相对晶界的钉扎作用增强,进一步导致动态再结晶晶粒减小。

图2 热挤压态FGH95合金在1050 ℃变形温度、50%变形量、不同应变速率时的OIM图Fig.2 OIM diagrams of HEXed FGH95 alloy at 1050 ℃, 50% deformation and different strain rates

图3 热挤压态FGH95合金在1050 ℃变形温度、不同应变速率的晶界取向差统计图Fig.3 Statistical diagrams of grain boundary orientation difference of HEXed FGH95 alloy at 1050 ℃ and different strain rates

2.3 变形温度对显微组织的影响

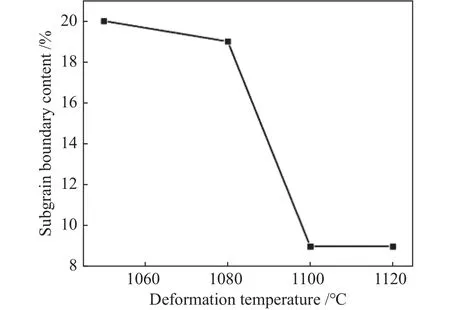

图4是热挤压态FGH95合金在应变速率为10-2s-1、50%变形量下,不同变形温度的合金内部的OIM图,图5为亚晶界含量的变化趋势图。由图可知,随着变形温度从1050 ℃增加到1120 ℃,动态再结晶晶粒的尺寸越来越大,平均晶粒尺寸由4 μm增加到10 μm;亚晶界含量逐渐降低,且亚晶界逐渐转变为大角度晶界。这是因为温度越高,原子扩散速率越快。提高温度有利于亚晶界等小角度晶界向大角度晶界迁移,进而促进动态再结晶晶粒长大。另外,随着温度的升高,加速晶界处γ′相的溶解,削弱γ′相对晶界的钉扎作用,进一步促进动态再结晶晶粒的长大[9]。

图4 热挤压态FGH95合金在应变速率为10-2 s-1、50%变形量、不同变形温度时的OIM图Fig.4 OIM diagrams of HEXed FGH95 alloy at 10-2 s-1 strain rate, 50% deformation, and different deformation temperatures

图5 热挤压态FGH95合金在应变速率10-2 s-1、不同变形温度时的亚晶界含量Fig.5 Subgrain boundary contents of HEXed FGH95 alloy at 10-2 s-1 strain rate and different deformation temperatures

2.4 变形量对显微组织的影响

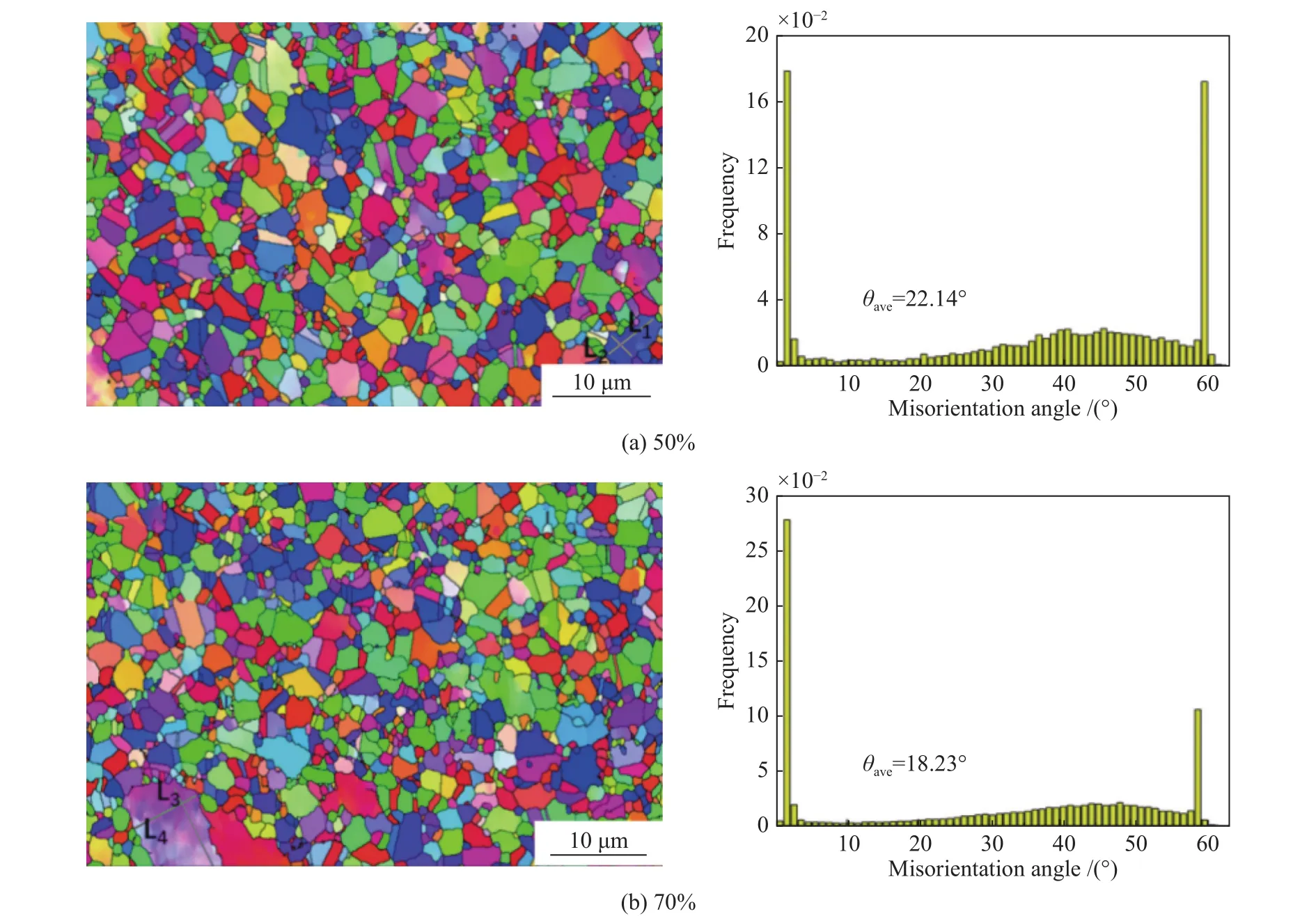

图6为热挤压态FGH95合金在变形温度为1050 ℃,应变速率10-2s-1条件下,不同变形量时FGH95合金的OIM图和晶界取向差分布图。由图6可知,随着变形量的增加,动态再结晶晶粒的平均尺寸和退火孪晶界含量未发生明显变化。这表明,在变形量为50%、70%时,变形量对动态再结晶晶粒尺寸和晶界特征影响不大。

图6 热挤压态FGH95合金在变形温度为1080 ℃,变形速率为10-2 s-1,不同变形量时的晶界取向差分布情况Fig.6 Distribution of grain boundary orientation difference of HEXed FGH95 alloy at 1080 ℃ deformation temperature, 10-2 s-1 deformation rate and different deformation

3 分析与讨论

动态再结晶机制主要分为以下3种:不连续动态再结晶(DDRX)、连续动态再结晶(CDRX)和几何动态再结晶(GDRX)。不连续动态再结晶机制主要发生在层错能较低的金属中,合金组织中以出现晶界弓出为特征[10-11]。连续动态再结晶形核主要是依靠晶粒内部亚晶界旋转、合并转化为大角度晶界,当晶粒内沿晶界方向累计取向差达到15°时,即发生连续动态再结晶形核[12-13]。几何动态再结晶主要发生在层错能较高的合金在较大变形量下的热变形中[14],由于本研究中的变形量较低,几何动态再结晶发生几率较小。因此,本研究重点分析应变速率、变形温度和变形量对不连续动态再结晶形核和连续动态再结晶形核的影响。

3.1 不同应变速率下FGH95合金的动态再结晶形核机制

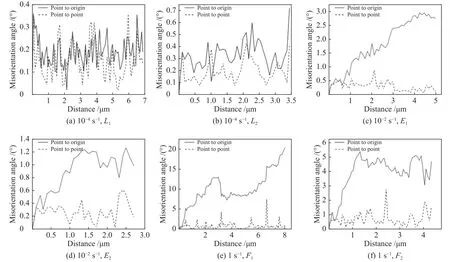

为了评价应变速率对取向差梯度的影响,选取1050 ℃、50%变形量、不同应变速率条件下变形后的FGH95合金内的特征晶粒(图2a~图2c),计算点到点的局部取向差分布和点到初始点的累计取向差分布,结果如图7所示。由图7可以看出,在1050 ℃、10-4s-1的变形条件下,沿晶界和垂直晶界的最大累计取向差均较小,其中沿晶界的最大累计取向差为0.35°,垂直晶界的最大累计取向差为0.7°;应变速率为10-2s-1时,沿晶界和垂直晶界的最大累计取向差均增大,其中沿晶界的最大累计取向差为3°,垂直晶界的最大累计取向差为1.3°;应变速率为1 s-1时,沿晶界和垂直晶界方向的累计取向差均进一步显著增加,其中沿晶界的最大累计取向差为20°,垂直晶界的最大累计取向差为5°。此外,随着应变速率的增加,晶内沿晶界和垂直晶界的点到点的取向差也逐渐增大。

图7 图2中沿标注线的取向差变化Fig.7 Change of orientation difference along the marked line in Fig.2

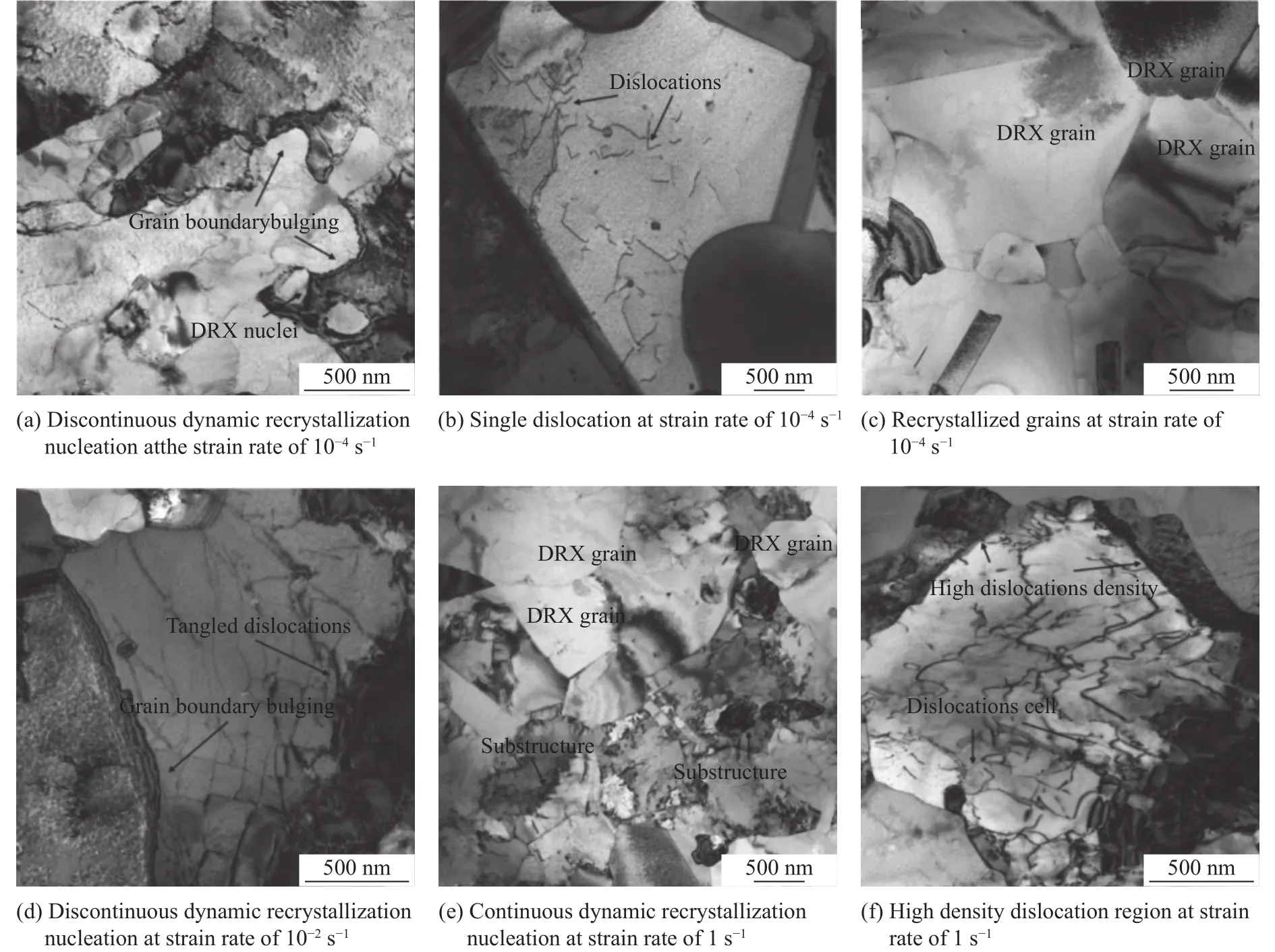

图8为挤压态FGH95合金在1050 ℃、50%变形量下,经不同应变速率变形后试样的TEM图。可以看出,随着应变速率增加,晶粒中的位错密度逐渐增加(图8b、图8d、图8f)。当应变速率为10-4、10-2s-1时,合金中出现晶界弓出融合现象(图8a、图8d),这是典型的不连续动态再结晶形核机制的特点:在热变形过程中,由于变形不均匀,原大角度晶界两侧位错密度不同,导致应变储存能不同。晶界两侧能量不同,为晶界的迁移提供驱动力,使晶界向位错密度较高的一侧移动。

从图8e、图8f可以看出,当应变速率为1 s-1时,大量位错在原始晶界处聚集,形成位错胞和位错墙。同时,晶粒中开始出现大量的亚结构。随着位错不断被亚结构吸收,亚结构转变为小角度晶界,进而形成大角度晶界,亚晶转动动态再结晶成核机制被激活。当应变速率为1 s-1时,沿晶界的最大累计取向差迅速增大至20°(图7e),这也表明合金中发生由亚晶旋转引起的连续动态再结晶。因此,在1050 ℃、1 s-1变形条件下,热挤压态FGH95合金发生连续动态再结晶形核。

图8 热挤压态FGH95合金在变形温度为1050 ℃,不同应变速率时的TEM图Fig.8 TEM diagrams of HEXed FGH95 alloy at deformation temperature of 1050 ℃ and different deformation rates

3.2 不同温度下FGH95合金的动态再结晶形核机制

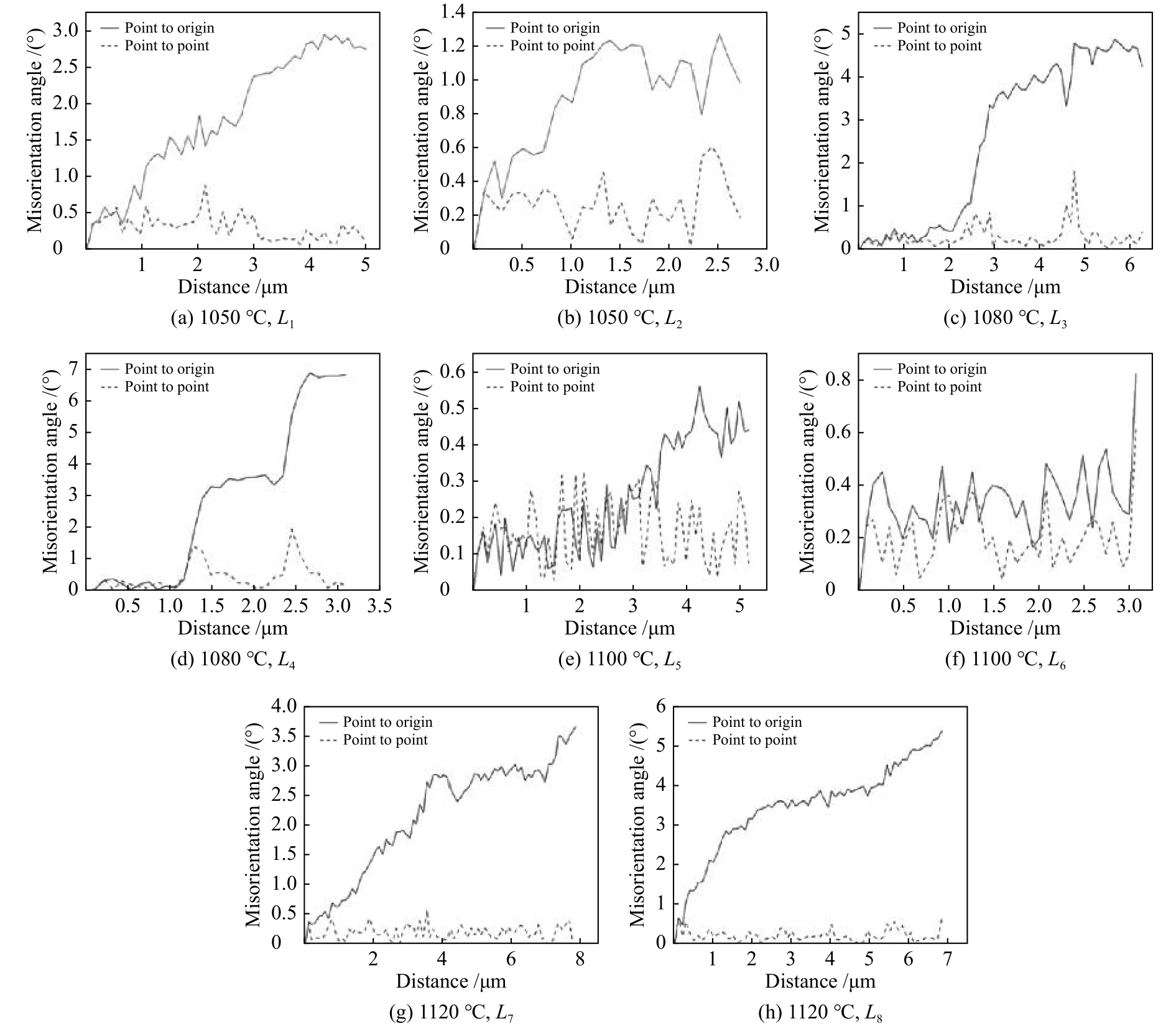

选取图4中热挤压态FGH95合金在应变速率为10-2s-1、50%变形量、不同变形温度条件下变形后的特征晶粒进行累计取向差分析,结果如图9所示。由图9可知,变形温度为1050 ℃时,沿晶界方向(L1)和垂直晶界方向(L2)的最大累计取向差仅为3°;变形温度为1080 ℃时,沿晶界方向(L3)和垂直于晶界方向(L4)的最大累计取向差最大为7°;变形温度为1100 ℃时,沿晶界方向(L5)和垂直于晶界方向(L6)的最大累计取向差最大仅为 0.8°;变形温度为 1120 ℃ 时,沿晶界方向(L7)和垂直于晶界方向(L8)的最大累计取向差最大为9°。结果表明,在 1050~1120 ℃ 温度时,晶粒内部取向差都远小于15°,说明由亚晶旋转引起的连续动态再结晶机制并没有被激活。

图9 热挤压态FGH95合金在应变速率为10-2 s-1、不同变形温度下的晶内取向差分布Fig.9 Ingrain orientation difference distribution of HEXed FGH95 alloy at strain rate of 10-2 s-1 and different deformation temperatures

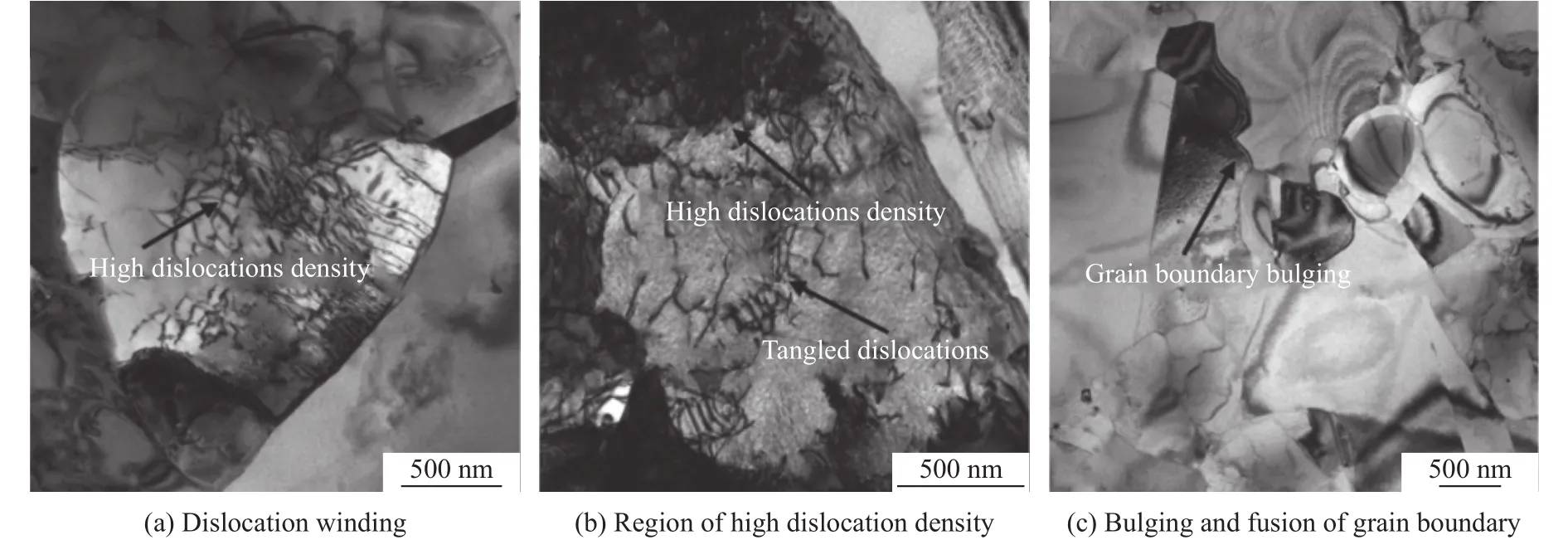

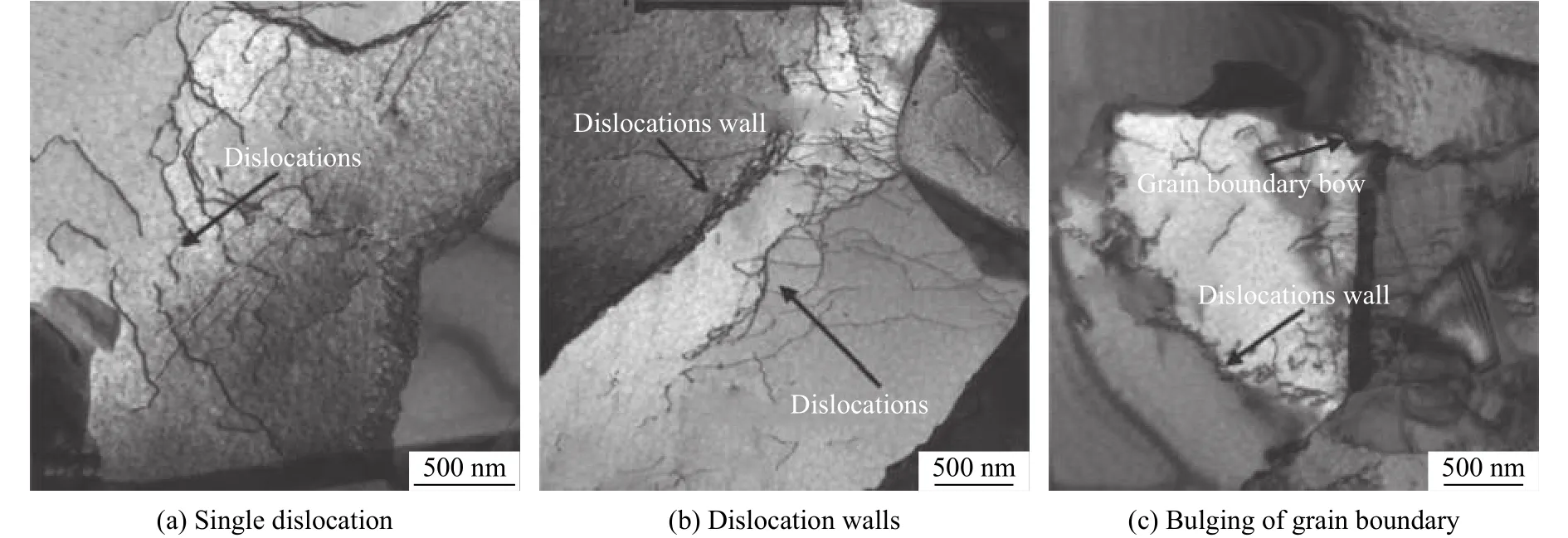

图10为热挤压态FGH95合金在1050 ℃、10-2s-1变形条件下的TEM分析结果。在1050 ℃变形时,合金内会产生大量位错(图10a、图10b)。在1050 ℃变形条件下,可以看到有明显的晶界弓出和融合,这是典型的不连续动态再结晶机制(图10c)。图11为热挤压态FGH95合金在1120 ℃、10-2s-1变形条件下的TEM分析结果。位错密度大大降低,位错也转变为位错墙和单根位错。这是因为,随着变形温度的升高,位错滑移和攀移速率加快,异号位错的相互抵消速率也变快,两者均会降低位错密度。另外,随着温度的提高,动态再结晶晶粒不断长大,也会消耗大量位错(图11a、图11b)。在1120 ℃变形温度下,也可以看到明显的晶界弓出呈锯齿状分布和晶界边缘的融合(图11c),这表明在1120 ℃变形温度下,合金也是以不连续动态再结晶形核机制进行形核。因此,在本试验条件下,变形温度对试验合金的动态再结晶形核机制无明显影响。

图10 热挤压态FGH95合金在1050 ℃/10-2 s-1变形条件下的TEM图Fig.10 TEM images of HEXed FGH95 alloy at 1050 ℃/10-2 s-1

图11 热挤压态FGH95合金在1120 ℃/10-2 s-1变形条件下的TEM图Fig.11 TEM images of HEXed FGH95 alloy at 1120 ℃/10-2 s-1

3.3 不同变形量下FGH95合金的动态再结晶形核机制

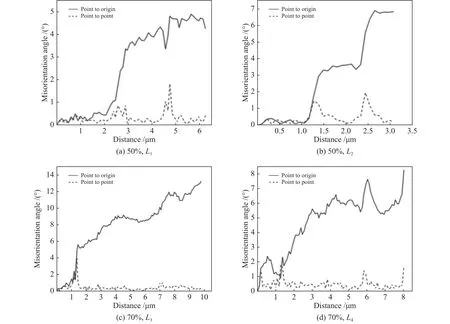

选取图6中热挤压态FGH95合金在1080 ℃、0.01 s-1、不同变形量下的特征晶粒进行累计取向差分析,分析结果见图12。当变形量为50%时,沿晶界方向(L1)的最大累计取向差为5°,垂直晶界方向(L2)的最大累计取向差为7°;变形量为70%时,沿晶界方向(L3)的最大累计取向差为13°,垂直晶界方向(L4)的最大累计取向差为 8°。结果表明,热挤压态FGH95合金难以通过亚晶旋转进行连续动态再结晶形核。因此,在变形量为50%、70%时,形核机制为不连续的动态再结晶形核机制。

图12 热挤压态FGH95合金在1080 ℃、10-2 s-1、不同变形量的晶内取向差分布Fig.12 Ingrain orientation difference distribution of HEX ed FGH95 alloy at 1080 ℃, 10-2 s-1 and different deformation

4 结论

1) 热挤压态FGH95合金在应变速率为10-4~1 s-1、变形温度为 1050~1120 ℃、变形量为 50%和70%的条件下变形时,应变速率、变形温度和对动态再结晶有明显影响。提高变形温度和降低应变速率均可以促进小角度晶界向大角度晶界迁移,促进动态再结晶的进行。增大变形量可以提高亚晶界含量,降低平均晶界取向差。

2) 变形温度和变形量对热挤压态FGH95合金动态再结晶机制的影响不明显。应变速率对动态再结晶机制的影响较大。随着应变速率的增加,热挤压态FGH95合金的不连续动态再结晶机制逐渐转变为连续动态再结晶机制。

3) 热挤压态FGH95合金以不连续动态再结晶成核机制为主,以连续动态再结晶成核机制为辅。在1050 ℃、1 s-1变形条件下发生连续动态再结晶形核。