原位自生TiB2/7050复合材料的高周疲劳断裂机制

罗 贤 , 朱金瑶 , 王 泓 , 乙晓伟 , 冉 刚 , 胡 锐

(西北工业大学 凝固技术国家重点实验室,西安 710072)

0 引言

颗粒增强铝基复合材料由于其高比强度、高比刚度及良好的疲劳性能,被广泛应用于航空航天等领域[1]。通常使用的颗粒增强体包括SiC[2]、TiB2[3]、TiC[4]、Al3Ti[5]等。与传统外加合成法制备的颗粒增强复合材料相比,利用反应盐原位生成的颗粒增强复合材料由于颗粒热稳定性好、尺寸均匀细小、形状无明显尖角、与基体界面结合良好[6],其力学性能显著提高。Gobalakrishnan等[7]通过原位合成法制备了Al-TiB2复合材料,其基体晶粒平均尺寸细化到0.5 μm左右;当TiB2颗粒的质量分数为6%时,其屈服强度为128 MPa,提高了50 MPa,抗拉强度为146 MPa,提高了40 MPa。Chen等[8]通过对比外加复合和原位合成Al-7TiB2复合材料的力学性能发现,原位合成制备的复合材料力学性能更好,其屈服强度和抗拉强度分别为85、135 MPa,分别提高了260%、180%。

研究表明,颗粒增强复合材料的疲劳性能优于基体合金[9]。例如,Ma等[10]的研究表明,TiB2/7050铝基复合材料的弯曲疲劳极限(指定寿命为1×107周次)为390 MPa,比基体7050铝合金的弯曲疲劳极限高85 MPa。在材料服役过程中,高周疲劳失效是最常见的失效方式之一。对于颗粒增强型复合材料,增强体颗粒对复合材料的高周疲劳行为具有十分重要的影响。Chen等[11]认为,TiB2/SMC复合材料在循环加载过程中,基体和TiB2颗粒之间良好的界面结合阻止了界面处微裂纹的萌生,疲劳微裂纹主要由细小共晶TiB2颗粒的脆性断裂引起,在循环加载时微裂纹合并扩展导致疲劳断裂。Wang等[12]研究了TiB2/A356铝基复合材料的疲劳裂纹扩展机制,认为疲劳裂纹沿着共晶Si和TiB2颗粒的界面扩展,由断裂的共晶Si和分离的TiB2颗粒引起的大量孔洞合并而扩展。Niu等[13]的研究表明,在循环应力加载过程中,基体/TiB2界面处形成的残余应力场有助于提高复合材料抵抗裂纹扩展的能力。

TiB2/7050铝基复合材料由于具有良好的综合力学性能而被广泛应用于航空航天领域,研究其高周疲劳断裂机制具有重要的理论意义和工程应用价值。本研究以原位自生TiB2/7050铝基复合材料为研究对象,分析其在指定寿命为3×107周次下的室温高周疲劳性能,对疲劳断口形貌进行观察,分析疲劳裂纹萌生及扩展行为,探究不同应力水平对该种复合材料疲劳损伤的影响规律,为TiB2/7050铝基复合材料的疲劳性能研究及工程应用提供理论基础和数据支持。

1 试验材料与方法

1.1 试验材料

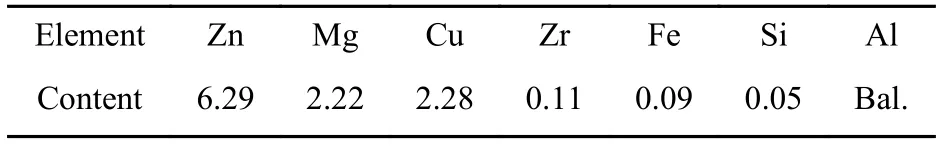

试验材料为原位自生TiB2/7050铝基复合材料。基体为7050铝合金,成分如表1所示。增强体为4%(质量分数)的TiB2颗粒。制备方式为将反应盐KBF4和K2TiF6加入到高温熔体中,化学反应生成亚微米级的增强体TiB2颗粒[10]。

表1 7050铝合金的化学成分(质量分数 / %)Table 1 Chemical composition of 7050 alloy(mass fraction /%)

复合材料的热处理制度为:在(477±5) ℃固溶处理4 h,淬火介质为水;人工时效制度为120 ℃下保温20 h,空冷。热处理后,以30:1的挤压比进行热挤压成形。

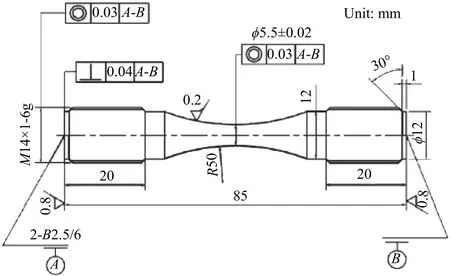

1.2 试验方法

TiB2/7050铝基复合材料的室温拉伸性能测试在电子万能试验机上进行,测试3个样品,取平均值。高周疲劳试样按照ASTM E466—2015进行机械加工,试样尺寸如图1所示。试验载荷以抗拉强度的0.4~0.5倍应力水平进行加载,逐级降低,至少测试5个应力水平,每个应力水平测试2~6个试件。疲劳试验的整个过程采用应力控制,在室温下进行,应力比R=-1,疲劳极限以指定寿命为3×107周次进行计算。采用扫描电镜对疲劳断口进行观察,分析各应力水平下的疲劳断口形貌特征,揭示复合材料的疲劳断裂机制。

图1 高周疲劳试样尺寸Fig.1 Size of the high cycle fatigue specimen

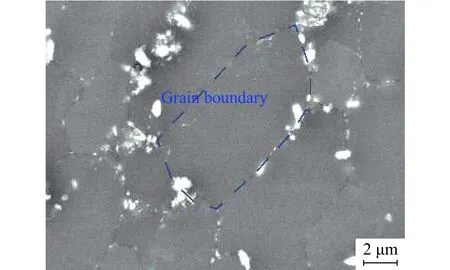

2 复合材料的微观组织和高周疲劳性能

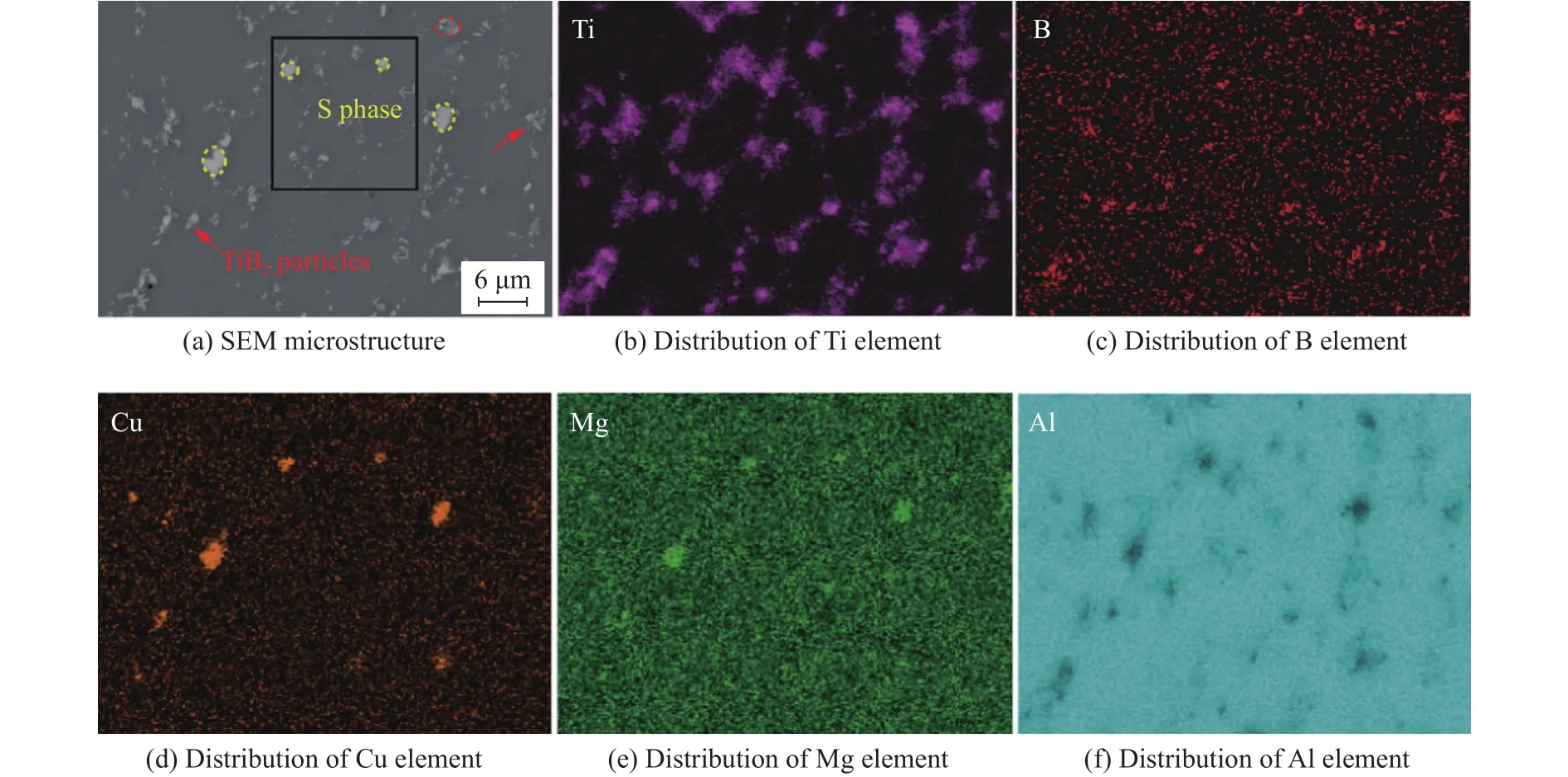

TiB2/7050铝基复合材料垂直于挤压方向的微观组织形貌及主要元素分布如图2、图3所示。由图2、图3a可以看出,增强体TiB2颗粒(图3a中红色箭头及红色圆圈所示)形态呈点状或团簇形态,主要分布在晶界,晶内相对较少,且尺寸较小,大部分颗粒尺寸约为160 nm。同时,由Ti、B、Cu、Mg、Al等元素的分布情况(图3b~图3f)可知,在晶界上还分布有大尺寸椭圆状的富铜富镁析出相(图3a中黄色虚线圈所示),应为S相(Al2CuMg相)[14],尺寸约为 1.5 μm。

图2 TiB2/7050复合材料晶粒形貌Fig.2 Grain morphology of TiB2/7050 composite

图3 复合材料垂直于挤压方向的组织形貌及主要元素分布Fig.3 Microstructure and distributions of main elements of the composite perpendicular to extrusion direction

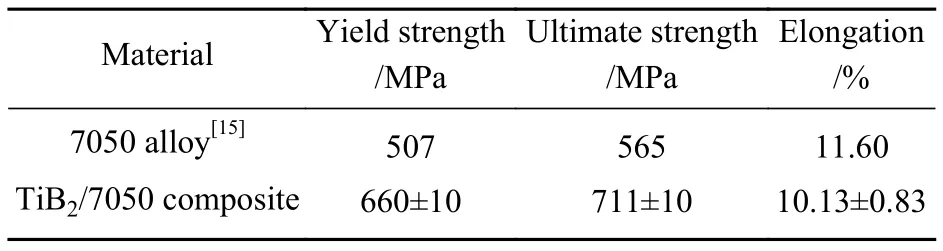

原位自生TiB2/7050铝基复合材料和基体7050铝合金的室温拉伸性能如表2所示。热处理状态相同时,TiB2/7050铝基复合材料的屈服强度和抗拉强度相较于7050铝合金都有了大幅提高,屈服强度提高了约30%,抗拉强度增加了近150 MPa,提高了25.8%,延伸率略有下降。

表2 TiB2/7050复合材料及7050铝合金的室温拉伸性能Table 2 Room temperature tensile properties of the TiB2/7050 composite and 7050 alloy

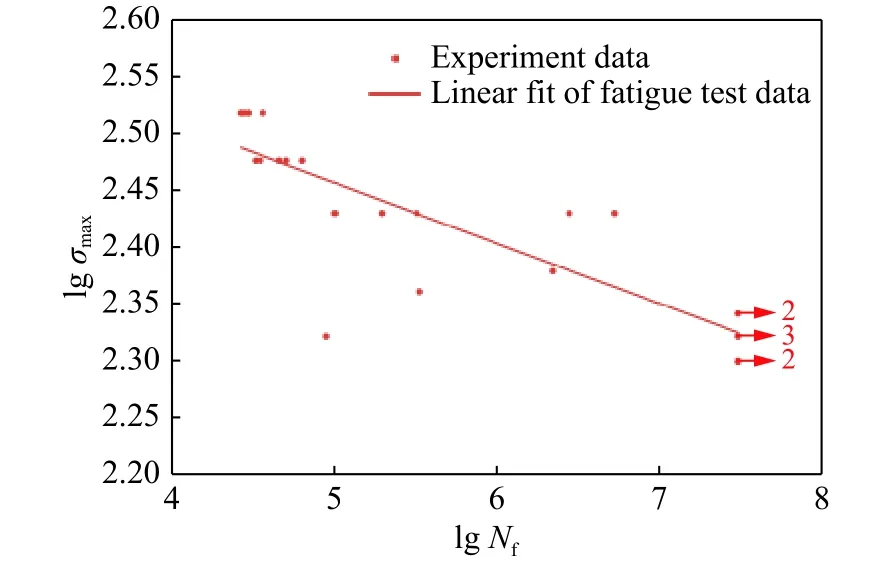

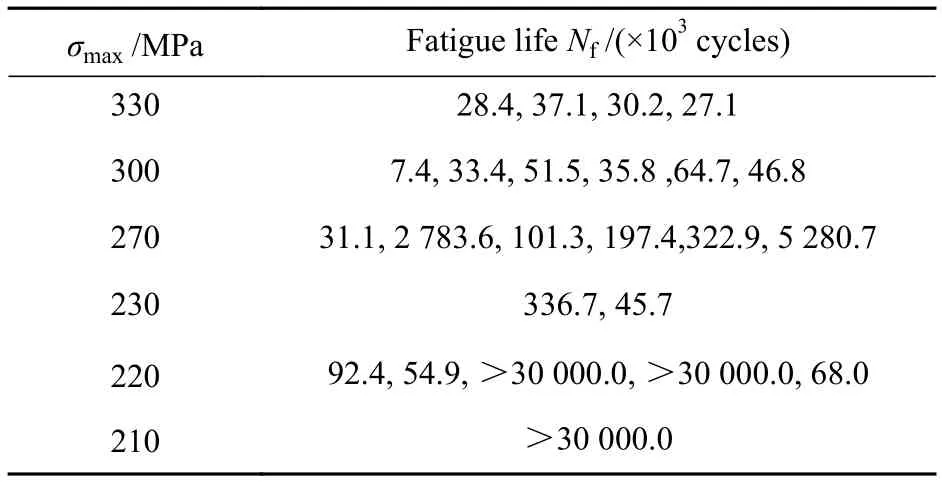

TiB2/7050铝基复合材料的高周疲劳试验结果如表3 所示,该测试数据经过拟合得到的S-N曲线如图4所示。常用的经验拟合公式为指数型关系式[16]:

图4 TiB2/7050复合材料的高周疲劳S-N曲线Fig.4 High cycle fatigue S-N curve of TiB2/7050 composite

表3 TiB2/7050复合材料的高周疲劳试验结果Table 3 Test results of high cycle fatigue of TiB2/7050 composite

式中:σmax为试样加载的最大应力,Nf为试样断裂时的循环次数,m、C均为常数。

对式(1)两边同时取对数,为:

式中,A、B均为常数。因此,经过拟合的S-N曲线关系式为:

由该拟合关系式可得出,TiB2/7050铝基复合材料在循环次数为3×107周次时,疲劳极限为211.92 MPa。而基体7050铝合金在指定寿命为1×107周次时疲劳极限约为211 MPa[14],与本试验得到的复合材料疲劳极限十分接近。但在高周疲劳试验时,7050铝合金的指定寿命仅为TiB2/7050铝基复合材料的1/3,TiB2/7050铝基复合材料的疲劳性能有了明显提高。由此表明,TiB2颗粒的添加提高了基体7050铝合金的抗疲劳性能。

3 原位自生TiB2/7050铝基复合材料的疲劳断裂行为

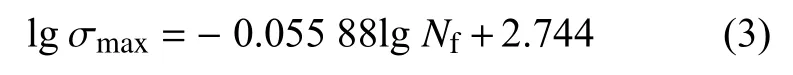

材料的疲劳过程包括疲劳裂纹萌生、裂纹扩展及失稳断裂3个阶段,疲劳寿命主要由疲劳裂纹萌生及亚稳扩展阶段决定。TiB2/7050铝基复合材料疲劳断口的宏观形貌如图5所示。可见断口具有3个形貌不同的区域:A为疲劳源区,B、C为疲劳区,D为疲劳裂纹失稳扩展区即瞬断区[16]。疲劳裂纹萌生后进行扩展,扩展速率很慢,因此宏观形貌上疲劳源区相较其他区域平坦,表现为在扫描电子显微镜下A、B区域衬度较C、D区域暗。

图5 复合材料高周疲劳断口宏观形貌Fig.5 Macro morphology of high cycle fatigue fracture of the composite

研究表明,疲劳裂纹总是优先在高应力集中处萌生。在铝合金中,常见的疲劳裂纹萌生源为驻留滑移带、晶界及表面夹杂[17]。但是在复合材料中,晶粒细小,取向复杂,大量晶粒在同一方向发生变形的难度很大,因此,在驻留滑移带萌生裂纹的可能性大大减小[18]。

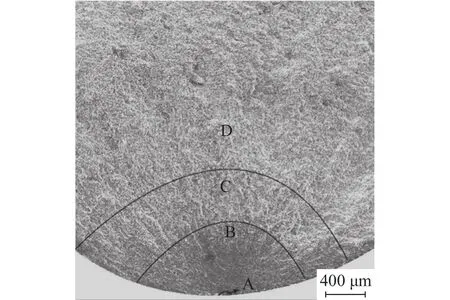

通过对所有疲劳试样的断口形貌分析,发现大部分断裂试样为单一裂纹源,且裂纹萌生位置通常位于试样表面或近表面区域。对裂纹萌生位置进行EDS分析,测量其微区化学成分,以此分析主疲劳裂纹萌生源。图6为对TiB2/7050铝基复合材料的主疲劳裂纹萌生源的形貌及成分分析。疲劳裂纹主要在试样近表面的大尺寸TiB2颗粒、显微孔洞及夹杂处萌生。图6a为疲劳裂纹萌生于近表面的粗大TiB2颗粒,该试样的最大应力为210 MPa,疲劳寿命为90.3×103周次,低于该应力水平下的平均疲劳寿命(≥3×107周次),表明粗大的TiB2颗粒加速了疲劳裂纹的萌生,降低了复合材料的裂纹起始寿命。原位合成法制备的TiB2/7050铝基复合材料中增强体TiB2颗粒在晶界处有团聚现象(图3a),这些团簇形成二次颗粒[1],在应力持续加载时,由于基体和TiB2颗粒弹性模量的差异容易产生应力集中。因此,大尺寸的TiB2颗粒成为疲劳裂纹的萌生源。另外,复合材料在制备过程中不可避免地会产生一些铸造缺陷,这些铸造缺陷也会成为疲劳裂纹萌生源,如图6b为疲劳裂纹在显微孔洞处萌生。还有一种情况,由于增强体TiB2颗粒的形成方式是通过反应盐KBF4和K2TiF6与基体7050铝合金反应生成,因此也可能会引入外来杂质而形成夹杂物,这些夹杂在循环载荷的作用下与基体承受的应力不同,夹杂处也会成为疲劳裂纹萌生的区域,如图6c为疲劳裂纹在含K的盐类夹杂处萌生。由以上分析可知,若在复合材料制备时能细化TiB2颗粒,避免显微孔洞及夹杂的存在,将可以避免疲劳裂纹在这些区域的萌生,从而进一步提高TiB2/7050复合材料的疲劳寿命,提高其疲劳性能。

图6 疲劳裂纹萌生源形貌及成分分析Fig.6 Morphology and composition analysis of fatigue crack initiation sources

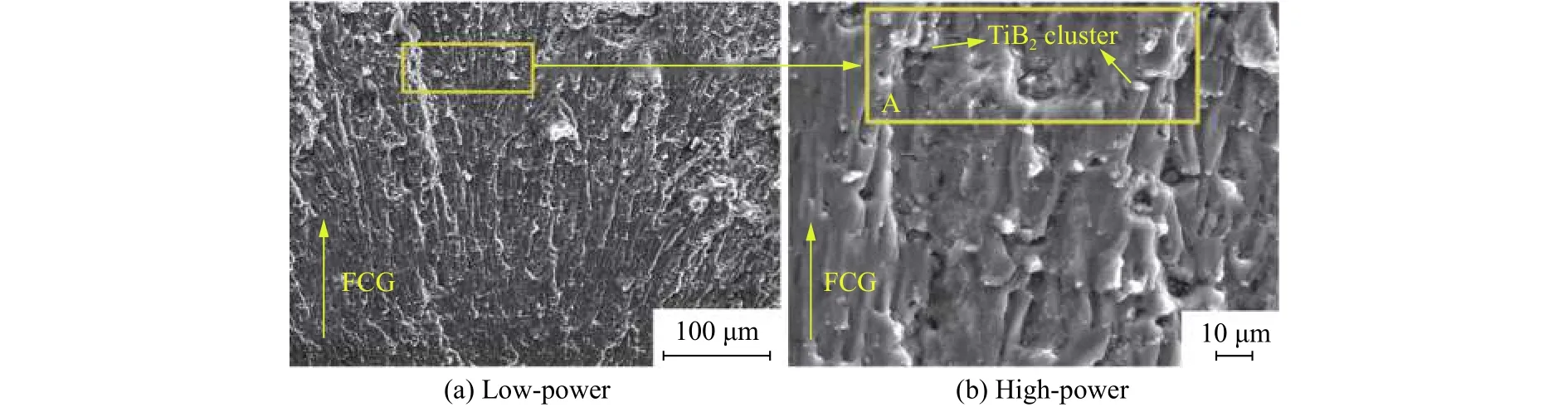

疲劳裂纹萌生后进行扩展,扩展分为2个阶段。第一阶段为疲劳裂纹亚稳扩展阶段,其典型形貌如图7a所示(图中FCG表示裂纹扩展方向,下同),呈明显的放射状,且各应力水平下疲劳裂纹亚稳扩展区的形貌没有明显的差异,这是因为这一阶段的裂纹扩展速率通常都很低所致[16]。同时,当疲劳裂纹扩展遇到增强体TiB2颗粒时,会在原本的扩展方向中发生偏移,导致不同的断裂面相交(图7b)。

图7 疲劳裂纹在TiB2颗粒处发生偏转Fig.7 Fatigue cracks deflect when countering TiB2 particles

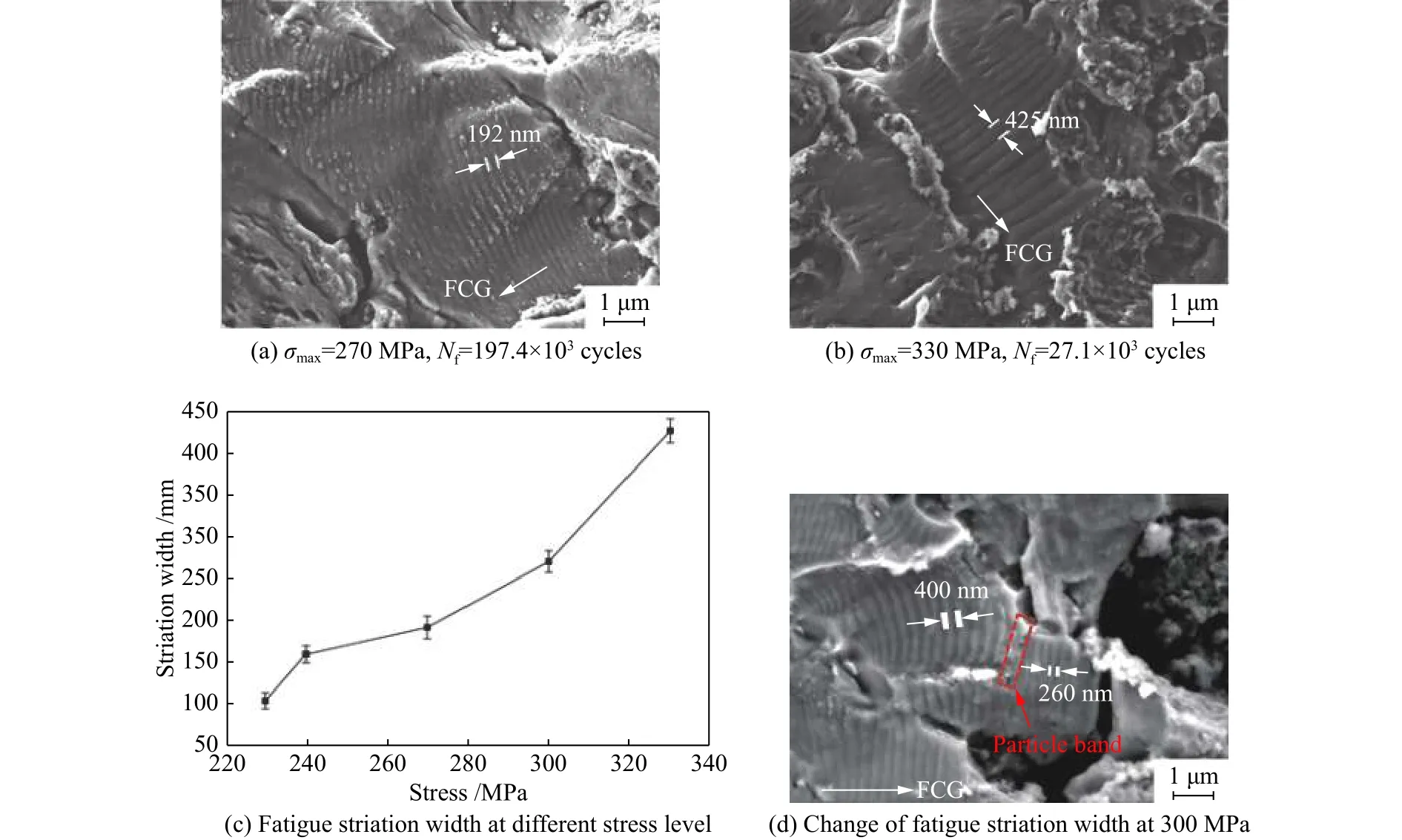

随着循环应力的持续加载,疲劳裂纹逐渐转向垂直于原始挤压方向,进入第二阶段扩展,即疲劳裂纹稳态扩展区。这一阶段最明显的特征是存在相互平行的疲劳条带[16]。选取各应力水平下符合拟合S-N曲线的试样,观察分析其疲劳裂纹稳态扩展区的形貌特征。图8a、图8b分别为最大应力270 MPa、疲劳寿命197.4×103周次和最大应力330 MPa、疲劳寿命27.1×103周次下的疲劳条带图,可见呈明显的韧性断裂特征。根据疲劳条带的宽度可以大致判断出相应应力水平下的疲劳裂纹扩展速率,距裂纹萌生源相同距离处,疲劳条带越宽,裂纹扩展速率越快[16]。图8a、图8b表明,最大应力分别为270、330 MPa时,距裂纹源约2 μm处的疲劳条带宽度分别为192、425 nm,且图8b中的疲劳条带比图8a中疲劳条带深,宏观表现为疲劳寿命的降低(仅为图8a试样寿命的1/7)。各应力水平下疲劳条带宽度如图8c所示,可以看出,随着应力水平的增大,同一区域疲劳条带宽度增加,疲劳裂纹扩展速率变大,寿命降低。在疲劳裂纹扩展过程中,当遇到TiB2颗粒带时,在应力水平为300 MPa下的疲劳条带宽度由400 nm减小为260 nm(图8d),疲劳裂纹扩展速率减慢,疲劳寿命延长。因此,复合材料的抗疲劳性能比基体7050铝合金要高。

图8 各应力水平条件下的疲劳条带形貌及疲劳条带宽度Fig.8 Micro-image of fatigue striation at different stress levels

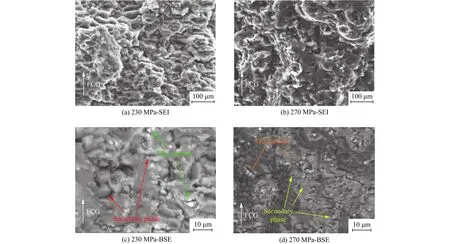

随着循环应力的不断加载,疲劳裂纹逐渐扩大。当扩大到临界尺寸时,裂纹尖端应力强度因子ΔK会迅速增大,材料只需要循环很少周次就会发生断裂,即进入疲劳裂纹失稳瞬断阶段。这一阶段的典型断口形貌为韧窝和准解理特征,并伴有微小裂纹生成。图9a、图9b分别表示应力水平为230、270 MPa时疲劳断口瞬断区的SEM二次电子图像。可以看出,应力水平越大,韧窝含量越少,代表脆性断裂特征的小平面越明显。图9c、图9d分别表示应力水平为230、270 MPa时疲劳断口瞬断区的SEM背散射电子图像,可以看出,裂纹主要是在第二相及TiB2颗粒处开裂,且应力水平越大,开裂点越多,疲劳寿命越低。

图9 各应力水平下疲劳裂纹失稳瞬断区形貌Fig.9 Morphology of transient fracture zone of fatigue crack instability at various stress levels

4 结论

1)原位合成法制备的TiB2/7050铝基复合材料在3×107指定寿命下的室温疲劳极限为211.9 MPa,疲劳性能优于7050铝合金,复合材料的高周疲劳S-N曲线关系式为 lgσmax=-0.055 88lgNf+2.744。

2)TiB2/7050铝基复合材料的疲劳裂纹源主要萌生于试样近表面的大尺寸TiB2颗粒、微孔缺陷及夹杂处。疲劳裂纹扩展区具有典型的疲劳条带特征,且应力水平越大,同一区域疲劳条带的宽度也越大;当裂纹扩展遇到TiB2颗粒带时疲劳条带的宽度明显减小,使材料的疲劳寿命延长。

3)TiB2/7050铝基复合材料的疲劳瞬断区呈明显的韧窝及准解理特征,主要在第二相和TiB2颗粒处断裂,且随着应力水平的增大,韧窝含量减少,代表脆性断裂特征的小平面增多,开裂点增加,疲劳寿命降低。