电动汽车五相永磁电机无位置传感器系统设计研究

王宇成,高文杰,王海荣

(1.国网镇江供电公司,江苏 镇江212000;2.国网丹阳市供电公司,江苏 丹阳212300;3.国网杭州供电公司,杭州 310000)

0 引 言

随着生态污染与能源枯竭问题的日渐加重,电动汽车受到越来越多的关注[1-2]。电机驱动系统作为电动汽车的“心脏”,其可靠和容错性能直接关系到驾乘人员的生命安全[3]。永磁电机由于具有高功率/高转矩密度、高效率和宽调速范围等优势,已成功广泛应用在商业化运行的电动汽车中[4]。多相永磁电机[5],不仅能通过增加绕组相数余度来保证故障下的转矩输出能力,而且能通过定、转子的合理设计有效降低相间的电、磁、热耦合程度等突出优点,在电动汽车高可靠电机驱动场合掀起一股创新研究和快速发展的热潮。

电动汽车用多相永磁电机驱动系统主要由驱动电机、功率变换器、控制器和位置传感器等组成。每一部分的故障都将影响电机系统的正常工作,甚至导致整个系统的瘫痪和安全事故的发生。其中,位置传感器易受电动汽车恶劣行驶环境影响而故障率较高,是电机驱动系统中非常脆弱的环节,成为影响电动汽车电机驱动系统高可靠性能的至关重要的因素之一;与此同时,位置传感器的引入明显增加了整车系统的体积、重量和复杂度[6]。

为了克服使用位置传感器给电动汽车驱动电机系统带来的缺陷,无位置传感器技术[7]受到国内外众多学者的广泛关注,成为电机驱动领域的一个研究热点。现有的永磁电机无位置传感器控制方法大致可分为无信号注入[8]和有信号注入[9]两大类。基于反电势估算的无位置传感器控制方法属于无信号注入,适用于中高速范围;基于高频注入方法的无位置传感器控制适用于零低速范围。电机电感参数受电动汽车不同的运行工况影响较大,而变化的电感参数对无位置传感器控制算法的转子位置估计有较大的影响。文献[10-11]研究了不同负载下较大的电感变化对无信号注入的无位置传感器控制算法的转子位置估计的影响。文献[12]研究了电感凸极性以及不同负载下较大的电感变化对无信号注入的无位置传感器控制算法的转子位置估计的影响。然而,目前现有的大部分研究主要侧重从控制的角度研究提高电机无位置传感器运行性能,一方面增加了控制器算法的复杂度,另一方面很难保证在电机不同运行工况下转子位置检测均具有较高的精度,严重制约了无位置传感器车用电机全工况下的驱动性能。文献[13]试图从电机设计角度提高电机无位置传感器运行性能,但是,目前该设计理论仅针对三相永磁电机开展了初步的分析和研究,同时未考虑电动汽车多运行工况的特殊应用场合,难以直接应用于电动汽车多相永磁电机驱动系统中。

针对上述问题,本文以高能效高可靠电机系统为设计目标,在电机设计阶段提前将无位置传感器控制技术考虑,提出一种新型五相永磁电机,该结构有效在具有良好的性能同时,减少了永磁体的用量,通过仿真与实验将其与普通型五相永磁电机作对比研究,验证了新型电机的优势。

1 电机结构与特点

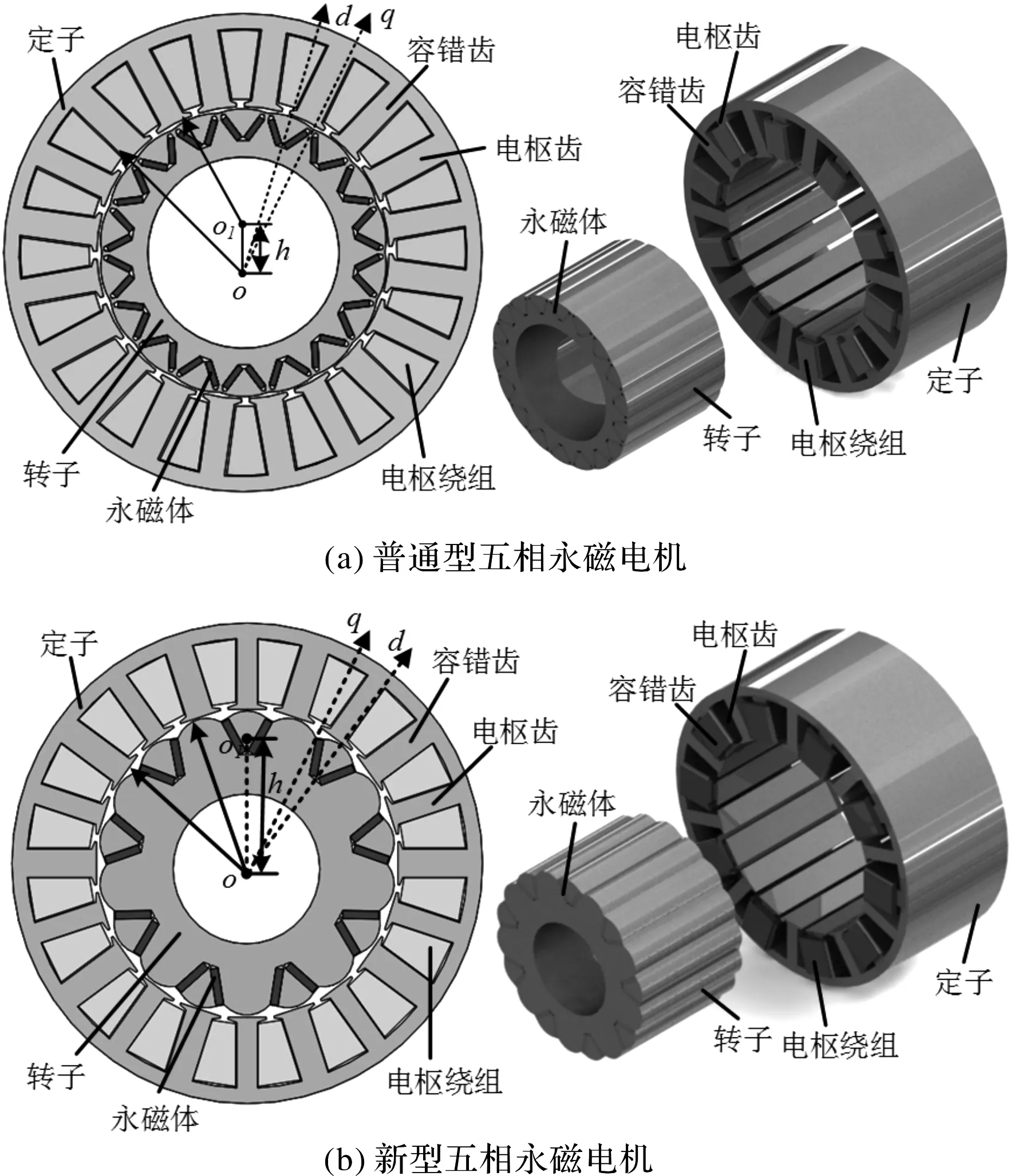

普通型五相永磁电机和新型五相永磁电机结构如图1所示。两台五相电机均采用容错齿和单层分数槽集中绕组,以提高电机绕组故障容错能力;并设计电枢齿宽大于容错齿宽,以提高电机转矩密度[14]。值得注意的是,虽然利用单层集中绕组能够提高电机的容错性能,但是单层集中绕组由于不存在绕组分布因数,空载反电势谐波含量较高[15]。为此,普通型五相电机设计转子圆心与定子圆心不同,以优化气隙磁密的正弦度和降低电机的齿槽转矩。此外,单层集中绕组的使用会大大降低极率,使得普通型五相电机d轴电感与q轴电感接近相等。

与图1(a)电机相比,新型五相电机将电机绕组故障和驱动系统中位置传感器故障提前考虑到电机结构设计中以提高电机系统的可靠性。利用不等气隙技术,提高气隙磁密和反电势的正弦度,降低转矩脉动。永磁体采用交替极结构,利用铁心极代替部分永磁体,减少永磁体用量,提高永磁体利用率,节约成本。此外,转子设计为偏心结构,通过增加转子离心高度h,以增加q轴气隙长度,从而降低q轴气隙磁导以实现Ld>Lq。与此同时,由于采用交替极永磁体结构,可以为转子提供更多的空间设置空气磁障以实现Ld>Lq。值得一提的是,修平的定子齿可以降低电机交叉磁饱和,从而有助于进一步实现电机的反凸极特性。由此可见,新型五相电机利用上述技术,巧妙地实现反凸极特性和提高可靠性。

图1 五相永磁电机结构

2 性能对比

选取两台具有相同的功率密度、绕组匝数和槽满率的五相电机进行对比。两台电机的额定参数为:额定功率为2 kW,额定电流为4.75 A,额定转速为1500 r/min。

2.1 反电势

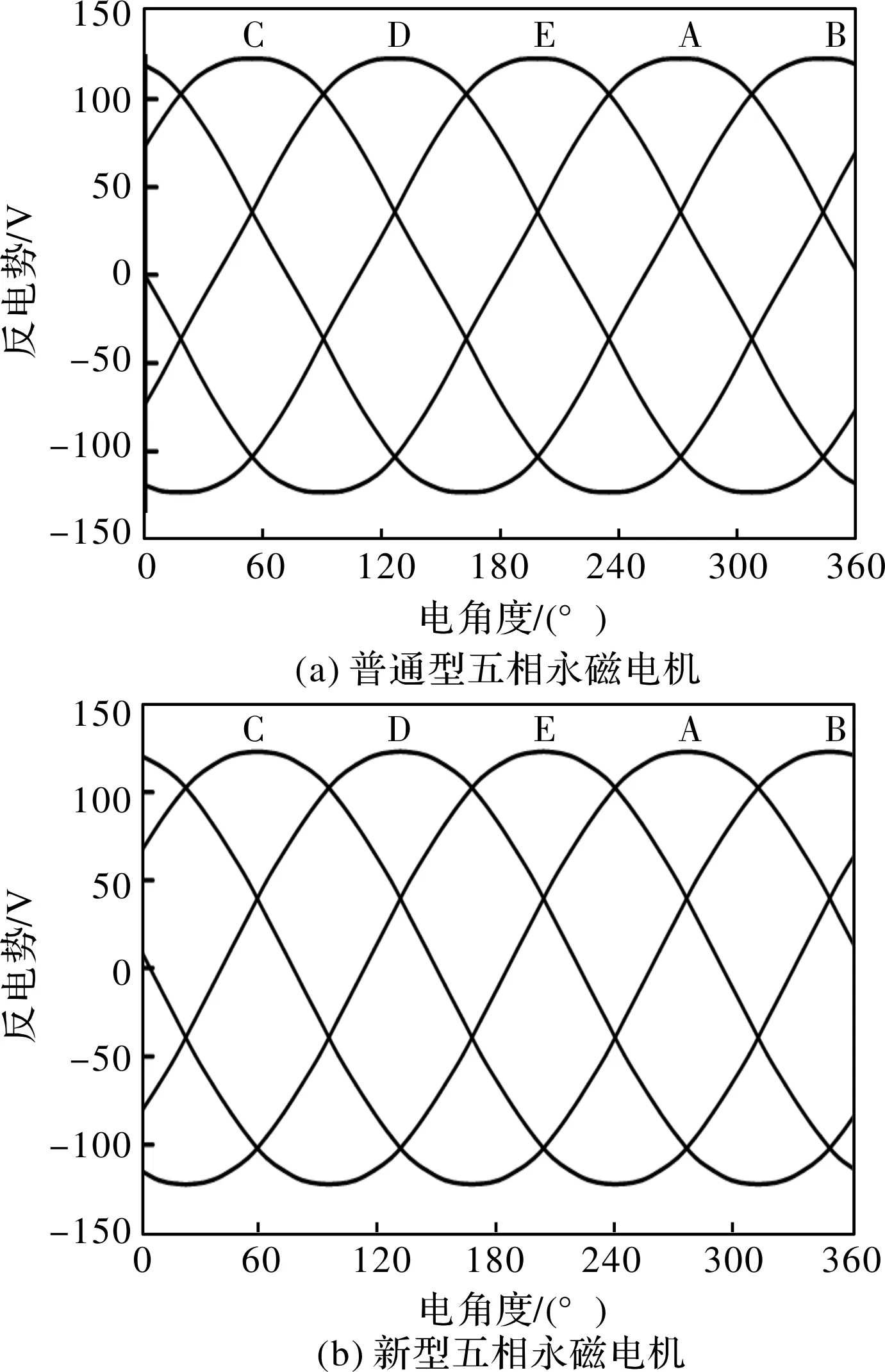

图2为两种五相电机在额定转速下的反电势波形,可以发现,普通型和新型五相电机的THD分别为1.7%和1.1%,说明两者的反电势正弦度都较高,验证了普通型五相电机的不等气隙设计和新型的齿顶修平设计的有效性。

图2 反电势波形

2.2 电感

图3给出了两台电机的交直轴电感。由电感特性可以发现,普通型五相电机基波交直轴电感接近相等,而新型五相电机的基波直轴电感大于交轴电感,验证了其反凸极设计的有效性。

图3 交直轴电感波形

2.3 转矩

最大电流给定7 A,在不同电流角下的转矩输出波形如图4所示。可以发现,普通型五相电机的最大输出转矩出现在电流角为零的位置,而新型五相电机的最大输出转矩出现在电流角为负的位置。这是由于普通型五相电机具有Ld≈Lq的电感特性,而新型五相电机具有Ld>Lq的电感特性。

由表1中普通型与新型五相电机的输出转矩及永磁体用量比较可知,相同的转矩输出,新型五相电机中永磁体用量减少了9.71%。这表明新型五相电机具有实现少稀土永磁方面的潜力。以近期外国稀土市场为例,烧结钕铁硼价格为 130 $/kg,配备60 kW 永磁同步电机的电动汽车一般需要 2 kg~3 kg 的永磁材料[16]。若采用新型五相电机设计,每台电机将节省不少成本,将对经济效益有很大的影响。

表1 两种电机的输出性能比较

图4 转矩输出波形

2.4 效率与损耗

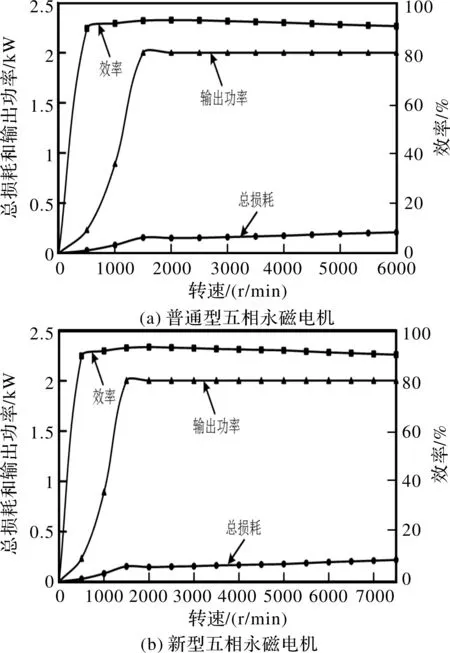

效率反映了电机能量转换的能力,因此对于电动汽车驱动电机,效率也是一个重要指标。由于机械损耗相对总损耗十分小,故在计算效率时可忽略。因此,五相电机的效率可表示为

(1)

式中,η为效率,Pout为输出功率,Pi为输入功率,PFe为铁耗,Pec为永磁体涡流损耗,Pcu为铜耗。铜耗可通过公式计算得到,铁耗和永磁体涡流损耗可以通过有限元直接计算得到。

图5给出了不同转速下的损耗,相应的总损耗和效率如图6所示。可以发现,由于新型五相电机的电枢绕组电阻比普通型五相电机小,相应的,其铜耗也小于普通型五相电机。另外,新型电机的铁耗相对于普通型电机略高,但其永磁涡流损耗略高于普通型电机。因此,两台电机的效率差别不是很明显。根据式(1)和图6可知,普通型和新型五相电机在额定工况下的效率分别为92.8%和93%。

在高速区(普通型电机为2500 r/min~6000 r/min,新型电机为3500 r/min~7500 r/min),由于铁耗的升高,两台电机的效率均有所下降。值得注意的是,对于牵引驱动应用场合,集中绕组的高效率优势在高弱磁区不是很明显。此外,相对于普通型电机,新型电机由于增磁效应,拥有更宽的转速范围以及在恒功率区具有更高的效率。

在利用Soot生成控制流图后,使用Soot提供的过程内数据流分析框架来模拟完整控制结构下的语句遍历分析,并在此过程中基于传入的记录规则,详细记录所有变量的初始化、变量的方法和成员变量调用、变量赋值、变量值传递等所有变量相关的行为。在最终生成的变量行为记录中,即可清楚地获得变量的常量特征。

图5 损耗随转速变化波形

图6 总损耗、输出功率和效率波形

3 无位置传感器驱动控制系统

电机的电感特性对于有信号注入和无信号注入的无位置传感器控制算法的转子位置估算均有一定的影响。

3.1 有信号注入估算方法

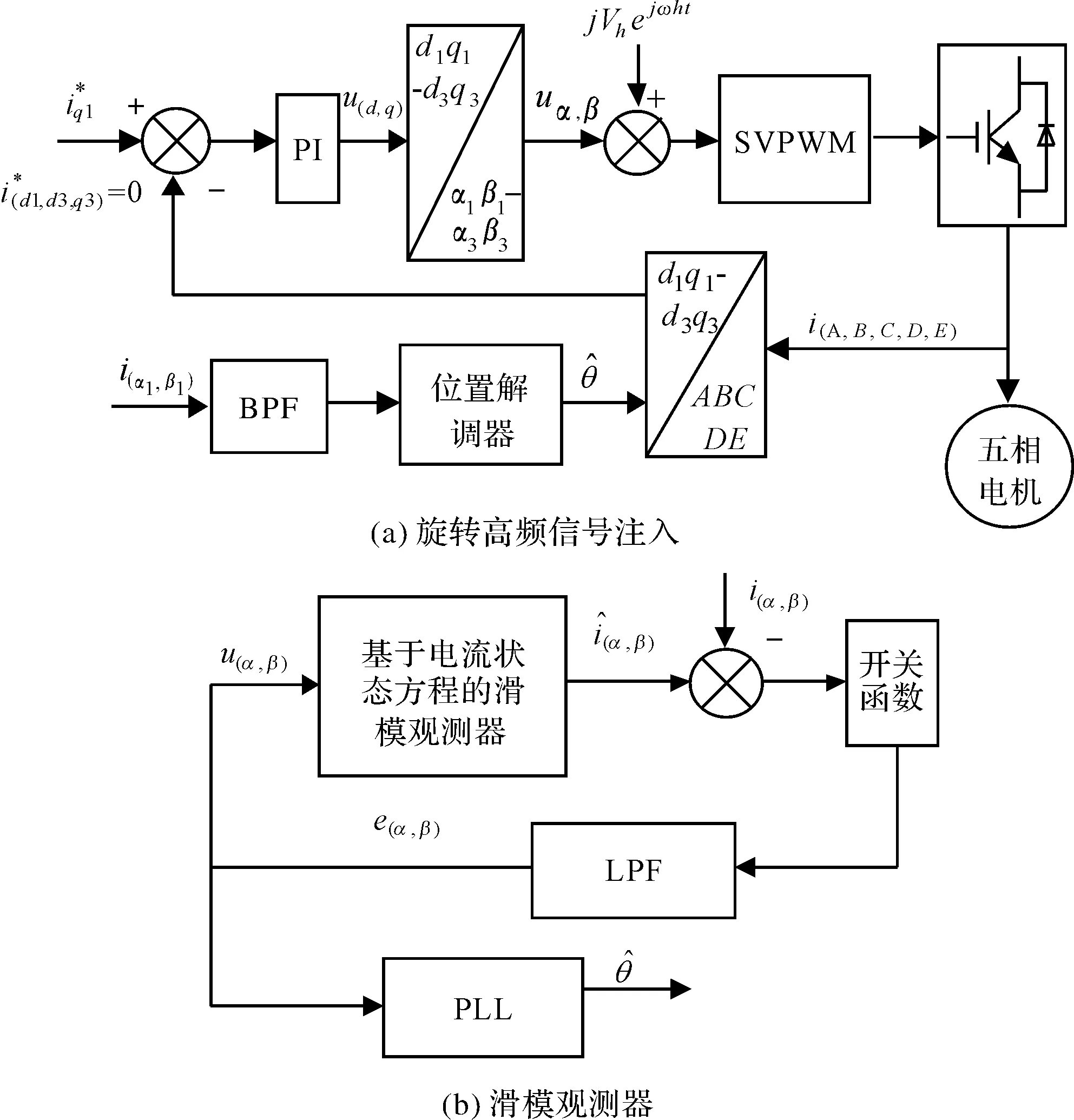

由于新型五相永磁电机具有Ld>Lq的电感特性,故利用旋转高频注入法可实现其零低速无位置传感器运行。而普通型五相永磁电机的交直轴电感接近相等,故适用于脉振高频注入法。本文以旋转高频注入法为例,阐述电机电感特性对其产生的影响。图7(a)为基于旋转高频信号注入法的新型五相永磁电机无位置传感器控制系统框图。

向αβ坐标系注入高频正弦信号,形式如下:

(2)

式中,Vh为高频信号幅值,ωh为角频率。

基于五相永磁电机电压方程和式(2),可得高频电流响应为

(3)

由上式可知,高频电流负序分量含有位置信息。利用滤波器滤除绕组电流中的基波分量和高频电流正序分量,可获得转子位置。可以发现,L1将对转子位置估算精度有很大的影响。因此,当电机运行在不同工况下,若能确保L1不发生变化,则电机将具备较好的无位置传感器运行能力。

3.2 无信号注入估算方法

(4)

式中,F为控制输入的切换函数。当电流观测信号跟踪上电流采样信号后,SMO的切换函数就可以完全反映电机反电动势信息。高频切换函数经过低通滤波器,可得到接近正弦的反电动势波形。SMO的原理图如图7(b)所示。根据估算反电动势可获得位置信息。

由式(4)可以发现,较大的电感变化会对转子位置估算精度产生一定的影响。因此,若交直轴电感在不同工况能够保持不变,电机将拥有较好的无位置传感器运行性能。

图7 五相电机无位置传感器控制结构框图

3.3 无位置传感器运行性能评估

为评估两台电机的无位置传感器运行性能,图8研究了两台电机的交直电感随负载变化的情况。可见,对于新型五相电机,由于在q轴增加磁障,其交轴电感随着负载电流增加变化不大;此外,交直轴电感之差在较大的负载电流下仍能保持不变,说明该电机的凸极率受电流增大引起的磁饱和效应的影响较小。相反,普通型五相电机的交轴电感随负载电流增加变化较大,其交直轴电感之差也相应减小,说明该电机的电感特性受电流增大引起的磁饱和效应的影响较大。因此,上述分析表明,新型五相电机在不同负载下拥有较好的无位置传感器运行能力,说明该电机可以满足电动汽车的负载变化范围较大的要求。

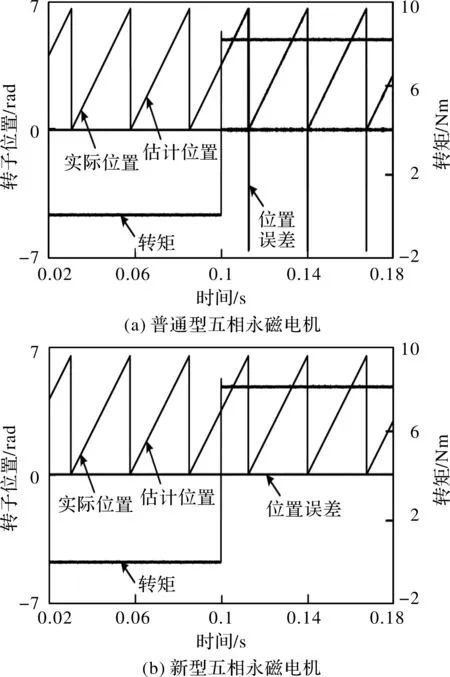

两台电机在突加负载情况下无位置传感器运行性能如图9所示。可见,在突加负载情况下,普通型五相电机的转子位置估算误差有所增加,而新型五相电机的转子位置估算精度几乎不受影响,误差均较小。说明相对于普通型五相电机,新型五相电机驱动系统的可靠性更高。

图8 电感变化特性波形

图9 无位置传感器运行波形

4 实验验证

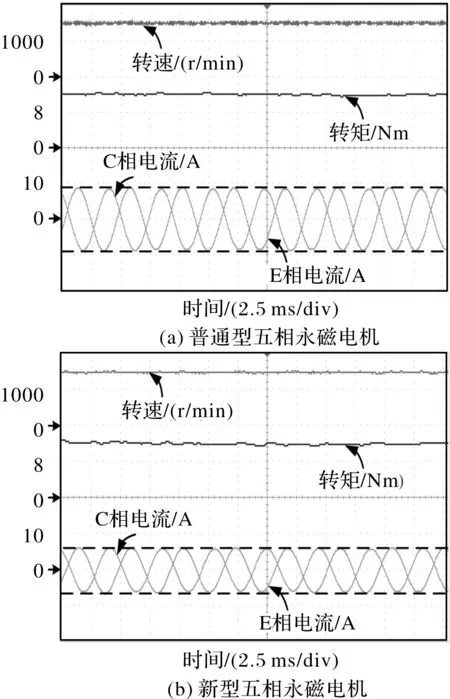

两台电机的实测空载反电势如图10所示,此时电机的工作频率为225 Hz。可以发现,两台电机的反电势都为正弦波,与仿真结果相吻合,说明这两台电机都适合BLAC运行方式。

图11对比了基于最大转矩电流比控制策略的电机驱动系统运行性能。由电机运行于额定工况下的稳态转速、转矩和电流波形可知,相同负载条件下,新型五相电机的相电流比普通型电机小。由于普通型五相电机的交直轴电机接近相等,其输出转矩接近永磁转矩;而新型五相电机具有反凸极特性,其输出转矩包含永磁转矩和磁阻转矩。另外,新型五相电机的直轴电感大于交轴电感,在磁场增强区(id>0)能够输出最大转矩,从而有利于降低铜耗。因此,新型五相电机驱动系统更有利于电动汽车爬坡工况运行。

图10 反电势实测波形

图11 额定工况下转速、转矩和电流实测波形

图12对比了两台电机的无位置传感器运行性能。可知,随着负载急剧增加,普通型电机的转子位置估算误差将增加。而新型五相电机的电感在电动汽车不同运行工况下变化较小,其转子位置估算误差几乎不受负载变化的影响。上述分析说明,相对于普通型电机,新型五相电机拥有更好的无位置传感器运行性能。

图12 负载变化对无位置传感器运行性能的影响

5 结 论

本文对电动汽车高可靠电机驱动系统开展研究,提出一种新型五相永磁电机,通过优化的设计在不影响电机输出性能的前提下,以实现Ld>Lq以及不同工况下电感几乎不变化的电感特性,从而提高电机的无位置传感器运行性能。并且,通过仿真对比研究了新型和普通型五相永磁电机及驱动控制系统的相关特性,得出以下结论:

(1)在相同的输出功率密度前提下,新型五相电机的永磁体用量相对于普通型五相可节约9.71%,在当前永磁材料作为一种战略物资的形势下,具有良好的经济效益。

(2)两台电机在额定工况下效率相差甚微,但新型电机由于增磁效应,相对于普通型五相电机,拥有更宽的转速范围以及在恒功率区具有更高的效率,可满足电动汽车对电机驱动系统宽调速的要求。

(3)相对于普通型五相电机,新型五相电机在变工况下拥有更好的无位置传感器运行性能,故其可靠性更高。

(4)由于电动汽车处于多变的运行工况,要求其电机驱动系统具有高能效高可靠运行性能,因此,相对于普通型五相电机,新型五相电机驱动系统在电动汽车应用领域拥有更明显的优势。