漂浮下套管技术在川西长裸眼水平井的试验

肖 洋,宗庆伟,李 榕,吴春林,李春林

1中国石化西南石油工程有限公司湖南钻井分公司 2中国石油渤海钻探工程技术研究 3中国石化西南石油工程有限公司重庆钻井分公司 4四川长宁天然气开发有限责任公司

0 引言

川西地区陆相气藏主产层有蓬莱镇组、沙溪庙组和须家河组等,储层以河道沉积岩为主,储层深度在1 500~2 800 m,钻井过程中井壁稳定性差,掉块严重,易出现井壁失稳等现象。为提高储层开采效率,川西中浅层储层开发主要以二开制的水平井为主,井眼轨迹设计为大位移、高水垂比,入窗后的井眼轨迹经常上翘;后期改造采用大规模压裂,完井方式为全井筒套管完井。近期,随着水平段的不断延长,数口井出现套管下入困难甚至无法下放到位的现象。下套管遇阻的主要原因有水平段钻遇泥岩导致裸眼段摩阻系数增大、调整后的井眼轨迹不平整、钻井液本身摩阻系数较大和套管扶正器与地层不匹配带来的附加阻力等[1]。传统的解决方式为遇阻后窜动、快速下放产生的惯性力来增加套管的下行动力,高频次的窜动下放易造成管柱断裂故障、地层垮塌和扶正器变形,进一步恶化井眼情况。

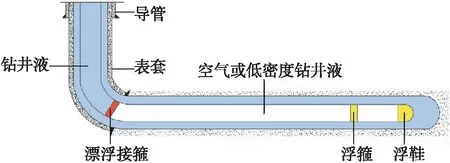

漂浮下套管原理是通过将漂浮接箍连接在套管柱上,漂浮接箍与浮箍之间的管柱内密闭为空气或低密度的钻井液,而漂浮接箍以上的套管柱内灌满钻井液,通过减少漂浮段套管串自重,减少对井壁的正压力,从而减小摩阻,降低套管下入难度。针对水垂比大于2的大位移井、水平井或超长段水平井,当套管下入悬重低于套管净悬重的30%或存在黏吸卡钻风险时,会用到漂浮下套管技术[2-10]。国外在1989年就开始试验应用了漂浮下套管,国内对漂浮工具的研究从2009年开始并在多个油田进行了应用[3-4,6]。

为解决该地区套管下入困难的难题、满足管柱全通径的使用需求,2021年在川西地区新场构造引入了一种国产新型全通径漂浮下套管技术并获得成功,目前正在大范围推广。

1 下套管力学分析

1.1 软杆模型的建立

在管柱下入过程中,对于长水平段大位移井由于管柱长度较长,受重力影响管柱基本上处于紧贴下井壁的状态,忽略管柱的截面弯矩和剪切力影响,即管柱径向变化为0,为“软杆”[2]。该模型假设[7-8]:①管柱与井壁持续接触;②管柱无刚度,忽略界面剪切力及弯矩;③管柱可以传递扭矩;④管柱轴线与井眼轨迹变化一致。

图1 三维软杆模型受力分析

管柱微元受力Ni可以分解为主法线方向Niv及副法线方向上的Nih,主法线方向对应狗腿平面的侧压力,副法线方向对应与狗腿平面相垂直的方向上的侧压力,下套管时受力主要考虑主法线平面,根据几何关系则有:

Gt=qilicosγgt

(1)

Gv=qilicosγgn

(2)

(3)

(4)

式中:qi—管柱线重,N/m;li—管柱微元长度,m;γgt—重力方向与井眼轴线切线方向上的夹角,(°);γgn—重力方向与主法线方向夹角,(°);γ—狗腿度,(°)/30 m;μi—管柱微元与接触面的摩阻系数,无量纲;Ti+1和Ti—分别为管柱上端和下端的轴向力,N。

1.2 漂浮下套管力学分析

要准确判断套管能否顺利下入,首先要确定井眼的实际摩阻系数,再由摩阻系数进行模拟计算确定下套管剩余大钩载荷[9]。临界阻力角是管柱自重沿轴向分量与阻力相平衡的点,临界阻力角以下的井段,管柱沿轴向自重不足以克服阻力,主要与摩阻系数相关[5],计算公式如下:

Wcosθ=μWsinθ

(5)

(6)

式中:W—套管浮重,N;θ—临界阻力角,(°);μ—摩阻系数,无量纲。

漂浮下套管还需考虑初始下入状况,防止“上顶”,即浮力大于套管自重的情况,计算漂浮套管的总悬重与浮力差值Fa[6],见式(7):

Fa=f-9.8(Soρo-Siρi)

(7)

式中:So—套管外径截面积,m2;ρo—漂浮段套管管外液体密度,kg/m3;Si—套管内径截面积,m2;ρi—漂浮段套管管内液体密度,kg/m3;f—单位长度套管的重量,N/m。

管柱屈曲以后会对井壁造成附加接触力,进而增大下入阻力。判断管柱是否发生屈曲成为关键,屈曲分为正弦屈曲和螺旋屈曲两种,螺旋屈曲是在正弦屈曲上管柱进一步变形的结果。对于发生正弦屈曲临界状态管柱受到轴向力称为临界正弦屈曲载荷Fsin,对发生螺旋临界状态管柱受到轴向力称为临界螺旋屈曲载荷Fhel[11],其计算如下:

(8)

(9)

式中:E—管柱的弹性模量,N/m2;I—管柱的惯性矩,m4;qm—管柱浮重,N/m;α—井斜角,(°);r—管柱与井眼之间的环空间隙,m。

2 全通径漂浮下套管技术研究

2.1 全通径漂浮套管工艺技术

全通径漂浮下套管管柱结构自上而下包括全通径破裂盘式漂浮接箍、常规套管接箍及浮鞋,无需其他专用附件,管柱结构见图2。

图2 全通径漂浮下套管管柱示意图

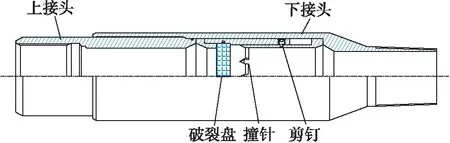

全通径破裂盘式漂浮接箍以其特殊的高强度破裂盘代替滑套充当临时屏障,主要结构为上接头、下接头、破裂盘、撞针、剪钉组成,如图3所示。破裂盘安放在滑套之中,滑套与底座之间通过剪钉连接,底座的上端面设有撞针,滑套、破裂盘、底座安放于下接头之中,并通过上下接头之间的丝扣进行固定;当剪钉受力发生剪切后,滑套携带破裂盘下行与底座上的撞针发生碰撞,破裂盘破碎成微粒,滑套下端面与底座上端面闭合,破裂盘受撞击破碎形成粒径3~5 mm的小颗粒,随钻井液循环出套管,工具内部形成全通径,具体参数见表1。

图3 全通径漂浮接箍示意图

表1 全通径漂浮接箍基本参数表

2.2 漂浮下套管技术使用条件

摩擦系数μ是确定漂浮长度和预测钩载的关键参数,其可以通过通井时数据反算得出或者使用邻井下套管数据反算,通过式(4)得出管柱下入过程中井口勾载与井深曲线,改变式(4)中μ的赋值使其与记录的真实井口勾载曲线黏合,最终所确定的μ即为下套管地层摩阻系数,其中使用通井数据反算得出的摩阻系数需要附加安全系数,工程上一般附加0.1~0.15。

为了使井口勾载最大,漂浮段往往采用不灌浆的方式,即漂浮介质为空气。当使用式(7)计算所得总悬重与浮力差值Fa为负时,则需要将漂浮段灌入低密度介质或者调整钻井液浆密度,保证漂浮段能够正常下入。

漂浮接箍使用数量主要由漂浮接箍额定开启压力与液柱压力决定,当液柱压力超过漂浮接箍额定开启压力时,需要使用多支漂浮接箍分摊液柱压力,确保管柱的下入安全。

3 现场应用

3.1 基本情况

川西地区在2021年共进行5口中浅水平井的全通径漂浮下套管技术的现场试验,其中,JS345HF采用了双漂浮接箍,其余井采用单漂浮接箍,川西漂浮下套管应用数据表如表2所示。同井场的DF501HF和DF501-1HF井身结构类似,DF501HF井下套管前将钾基聚磺钻井液转换成油基钻井液,常规下套管到位后剩余钩载160 kN,DF501-1HF井采用单漂浮接箍下套管,实际套管送放到位后钩载剩余150 kN,通过对比漂浮下套管技术减阻效果与油基钻井液相当;DF103HF井和DF503HF井纯套管下入时间分别为22 h和24 h,与同地区同类型水平井相比,下入时间缩短10%。JS345HF井使用双漂浮接箍下套管,两支漂浮接箍分别承压24.97 MPa和26.56 MPa,在打开最上面的漂浮接箍后下面的漂浮接箍同时开启,井口憋压8 MPa合计开启压力为34.56 MPa,与设计值相符。从这5口水平井施工情况来看,全通径漂浮接箍开启压力稳定、开启前能够有效承托上部管柱静液压力,保障套管下入到位。

表2 川西漂浮下套管应用数据表

3.2 JS345HF井

JS345HF井为中江构造下沙溪庙组的一口水平井,完钻井深3 883 m,水平段长967 m,B靶比A靶海拔高44 m,钻井液密度1.95 g/cm3。该井钻进时在造斜井段2 490~2 690 m的下钻摩阻陡增,进入水平段3 090 m后摩阻再次出现陡增现象。三次通井后,斜井段摩阻较钻进时摩阻减少100~200 kN,但水平段无明显改善,2 890 m后摩阻达300~400 kN,而3 460 m以后摩阻过大无法下放,只能划眼到底,通井钩载记录见图5。

图5 JS345HF井不同工况摩阻对比图

通井回测显示该井通井摩阻系数在0.35~0.40之间,则考虑安全系数后下套管摩阻预计为0.45~0.55,由式(8)和式(9)计算可知,当管柱轴向力大于109.4 kN和154.7 kN将会发生正弦屈曲和螺弦屈曲如图6,蓝线和黄线分别对应正弦屈曲和螺弦屈曲载荷,红线为不漂浮下套的预测载荷,黑线为实际漂浮下套管的预测载荷。

图6 JS345HF井下套管屈曲变形对比

通过对比,采用常规下套管方式,当管柱下至井底将会在800~1 000 m发生正弦屈曲,在1 000~2 300 m发生螺旋屈曲。使用式(6)得出临界阻力角为68°,确定漂浮长度为1 200 m。采用空气作为漂浮介质确保套管下到位后井口勾载最大。由式(7)可得初始下入状况Fa值为-6.69 N/m,为了确保施工正常故降低钻井液密度到1.90 g/cm3。施工时采用全通径漂浮下套管技术,摩阻明显减弱,实际造斜段摩阻仅40~100 kN,进入水平段后,套管与井眼间摩阻没有明显增加。下钻至井底时井口剩余勾载487 kN,套管柱下入过程中摩阻明显减弱小于正弦屈曲和螺弦屈曲发生条件。

4 结论

(1)漂浮下套管技术能确保长裸眼水平井套管下入到位,减少套管与下井壁间的摩阻力,降低造斜段套管屈曲变形的发生,有助于解决川西长裸眼中浅水平井套管下入的难题。新型全通径漂浮接箍开启压力稳定、破碎粒径小、开启后无残留实现管柱全通径的特点,方便后续改造施工。

(2)川西在开发目的层为蓬莱镇组、沙溪庙组和须家河组等中浅水平井时,推荐底部漂浮接箍安装在井斜68°附近,减少下入摩阻及管柱屈曲变形带来的附加阻力的影响。

(3)漂浮下套管方案设计应复核浮力与重力的关系,避免初始下漂浮套管段出现“上顶”现象。若漂浮接箍以上静液压力过大,则可以采取双漂浮组合形式,分摊液柱压力,提高下入安全性。