液压支架数字孪生体联合建模方法

王宏伟,武亚丹,陈龙

(1.太原理工大学 山西省煤矿智能装备工程研究中心,山西 太原 030024;2.太原理工大学 机械与运载工程学院,山西 太原 030024;3.山西焦煤集团有限责任公司 博士后工作站,山西 太原 030024;4.太原理工大学 安全与应急管理工程学院,山西 太原 030024)

0 引言

液压支架作为综采工作面的关键设备之一,其主要部件复杂且体积庞大,对其研究周期长,成本高,所以液压支架的虚拟装配和运动仿真成为了主要研究手段之一。

目前比较有代表性的液压支架建模方法如下:利用Pro/E 对液压支架机械结构进行三维建模和运动仿真[1];利用AMESim 对液压支架上升工况的立柱和平衡缸的液压回路进行建模和仿真分析[2-3];利用SolidWorks 对液压支架简化模型进行机械结构分析等[4]。此类建模方法虽减小了液压支架的研究难度,但是建模方法单一,运动仿真结果的可靠性还有待提高。随着综采技术不断进步,液压支架的性能需求进一步提高,这种传统的建模方法已不能满足现代设计要求。

为了提高液压支架三维建模的准确性,使模型能更准确表达物理对象的状态,有关学者提出了数字孪生建模方法,以多维、多空间、多尺度模型将物理体以数字化呈现,以多源异构数据为纽带,将物理体与虚拟空间进行实时连接、实时映射。葛世荣等[5]采用基于仿真的数字孪生建模方法,提出了综采工作面数字孪生系统架构,系统虚拟实体包括机理模型和行为模型,机理模型、行为模型与其控制系统组合的离线运行模式形成综采工作面计算实验系统,为综采工作面智能控制系统真正的自主决策复杂算法开发提供了测试平台。孙继平[6]、谢嘉成[7]通过构建数字孪生模型对综采工作面环境和“三机”状态进行实时监测。葛世荣等[8]、洪飞[9]使用Unity 3D等软件建立智采工作面模型,完成了在虚拟环境下综采工作面的支护监测与动态规划。以上研究虽然利用数字孪生方法将物理对象进行了数字化表达,但是缺乏模型内部动作的表达,且建模方式单一,难以实现数字孪生模型的深度知识挖掘;且液压支架的建模只单独研究了机械部分或液压部分,很难掌握其整体动态特性。

为实现液压支架的系统建模及其多维度全面感知控制,基于上述方法的建模基础,本文提出了一种液压支架数字孪生体联合建模方法,对液压支架进行机械、液压联合建模,实验验证了该方法的合理性和准确性。

1 液压支架联合建模方法

液压支架联合模型包括机械系统孪生模型和液压系统孪生模型,将二者联合在一起,实现机液一体化联合仿真。

1.1 液压支架机械系统建模

本文选用掩护式液压支架ZY6800/08/18D 作为研究对象。液压支架机械结构主要由顶梁、掩护梁、立柱、底座、连杆、推移装置、操纵阀和控制阀等组成。运用SolidWorks 对液压支架的各组成部分进行分析,即按照液压支架实际尺寸分别建立顶梁、掩护梁、立柱、底座、连杆、推移装置等结构件模型,然后在装配环境中对各个部件进行装配,最后对模型进行渲染,建立液压支架三维装配模型,如图1所示。

图1 液压支架三维装配模型Fig.1 Three dimensional assembly model of hydraulic support

本文选用MapleSim 作为液压支架孪生平台,该平台能够有效处理工程系统模型中的复杂数学问题,可提供广泛的预置建模元件库和专业工具箱,包括多体机械库、传动库、高级液压库、电气库、控制设计工具箱等。将SolidWorks 中建立好的模型生成.sldasm 格式文件,并导入MapleSim 液压支架孪生平台,在液压支架三维模型元件与元件间的连接部分建立空间坐标系,x轴、z轴为水平方向,y轴正向朝上。

根据液压支架工作原理对支架的立柱、顶梁等各个部件添加约束(表1)。在运动仿真环境中设定各运动副的驱动参数,建立好的机械系统孪生模型如图2 所示。该系统能完整地表达液压支架各结构件间的相对动作关系,并通过三维动画形式展示。

表1 液压支架机械结构添加约束Table 1 Adding constraints to the mechanical structure of hydraulic support

图2 机械系统孪生模型Fig.2 Mechanical system twin model

1.2 液压支架液压系统建模

液压支架液压部分包括立柱升降系统和平衡缸浮动系统,本文主要介绍立柱升降系统的建模。立柱结构包括立柱一级缸、立柱二级缸和活塞杆。液压支架的升降是通过立柱升降来实现的,高压液体进入立柱,通过液控单向阀进入油缸,使之上升或下降[10]。

根据液压系统立柱升降原理,对立柱模型加载升降系统,立柱液压系统孪生模型如图3 所示。当立柱一级缸与二级缸的相对位移小于设定值时,立柱二级缸伸出,大于设定值时活塞杆伸出。

图3 立柱液压系统孪生模型Fig.3 Column hydraulic system twin model

液压系统需要立柱和平衡油缸的驱动力作为变量,故在油缸上定义与实际液压支架参数相符的驱动力,三位四通换向阀与时间表相接,控制信号的输入,换向阀的A,B 口连接液压锁,控制油液进出,T 口与油箱连接,P 口与恒流源连接。在立柱伸出过程中,系统中的压力油通过管路输入立柱底腔,立柱二级缸首先伸出,在其未完全伸出时,活塞杆不发生相对动作,当二级缸完全伸出后,活塞杆伸出;二级缸底腔与一级缸底腔之间通过底阀控制,当立柱需要回缩时,由于底阀的作用,使得立柱的回缩顺序不同于普通伸缩式液压缸,即当立柱需要回缩时,若二级缸未完全缩回,则先缩回二级缸,当二级缸完全缩回后,底阀阀芯与一级缸底端凸台接触,进而开启,使得活塞杆油腔顺利回液[11]。

由于液压支架的立柱升降对整个孪生模型的影响比较大,为了验证液压系统的合理性,保证建模的正确进行,需要对其进行验证。在对液压系统进行参数设置后,进行仿真实验,判断立柱缸内位移与压力变化是否一致。

立柱二级缸位移曲线与压力变化曲线如图4 所示,立柱二级缸位移参照实际液压支架设置为0.75 m,溢流阀压力设置为31.5 MPa,仿真时间为20 s。仿真开始时,缸内处于充液保压状态,活塞杆全部伸出;7 s后,换向阀处于左位,立柱下降,活塞下腔压力开始减小,缸内压力达到4 MPa;10 s 时,缸内压力为0,立柱下降至最底端;11 s 后,换向阀处于右位,立柱上升,活塞下腔压力开始增大,立柱内缸升柱时间为6 s,位移为0.75 m;18 s 后,立柱完全伸出,腔内压力达到最大,处于保压状态。所以,立柱缸内位移量与压力变化一致,其动态特性满足实验要求。

图4 立柱二级缸液压系统仿真曲线Fig.4 Simulation curves of hydraulic system of column two cylinder

2 液压支架数字孪生体建模

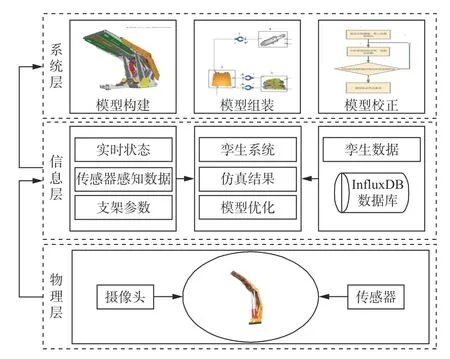

基于上述液压支架联合建模方法,为了使模型实现1∶1 映射物理体,引入了数字孪生体。数字孪生体是一种能够映射物理状态的模型[12-13],其组成结构如图5 所示。

图5 液压支架数字孪生体组成结构Fig.5 Hydraulic support digital twin composition structure

该模型主要分为3 个部分:系统层、信息层、物理层。系统层包括模型构建、模型组装、模型校正,主要用于孪生模型的构建,将建立好的液压支架模型进行优化处理,使模型能够服从几何、物理、行为、规则的约束,映射物理体的虚拟形态。

信息层包括液压支架实体驱动获得的运行数据及液压支架孪生模型的运行数据,2 种数据经对比后用于模型优化。本实验中选用倍福CX2020 控制器作为液压支架实体的驱动信号,控制器与工控机通过以太网连接,数据通信采用OPC 协议。倍福CX2020 控制器接点响应快、速度高,每条二进制指令执行时间为0.2~0.4 ms。PC 机与控制器之间组成一个上下位机系统,信号采集系统如图6 所示。该系统包括3 个模块,即设备查找与读写模块、数据采集模块、数据处理模块。

InfluxDB 数据库是一个开源分布式时序、时间和指标数据库,主要用于存储涉及的大量时间戳数据。将该数据库作为本文液压支架实体信息存储模块,主要用于液压支架运行过程中传感器历史数据的存储[14-16]。

物理层含有多个摄像头、传感器等,可以实时监测物理体在井下的工作状态。传感器主要是倾角传感器,可监测液压支架角度。倾角传感器分别安装在液压支架背部调整油缸与顶底板、立柱与底板球铰、后连杆与底板、连杆与底板之间。本文选用的倾角传感器为BWL325S-CAN 北微传感器,体积小、功耗低、稳定性高,传感器通过CAN 通信方式将采集的数据传输到数据采集终端,数据采集类型为byte。由于实验中液压支架的角度变化不快,采用静态精度,本文选用的倾角传感器静态精度为±0.2°。

3 液压支架数字孪生体虚实映射实验

数字孪生体严格要求模型跟物理体几何相似、物理相似、动作表达一致,能够1∶1 映射物理体。因此,建立好的液压支架数字孪生模型需经过实验验证其是否存在设计缺陷。

在液压支架数字孪生体虚实映射实验中,液压支架立柱向上伸长,顶梁随之上升做平移运动,驱使掩护梁做平面运动,并带动两连杆相对底座进行转摆运动;立柱下降,顶梁随之下降做平移运动。调取InfluxDB 中存储的液压支架升柱、降柱驱动信号及各个位置的传感器在同一时间段生成的信号,并生成.csv 格式文件,对驱动信号进行降噪优化处理,导入MapleSim 的时间表模块中,进行孪生模型的驱动及实验验证。在MapleSim 中,时间表用来连接传感器与数字孪生模型的数据通信。

将液压支架的升降柱控制信号及平衡油缸的调整信号作为模型的驱动力,对比相同输入条件下孪生模型和实际液压支架的运行状况,验证模型是否与真实情况相符,若模型不可信,则需要在应用前进行修改。液压支架映射关系如图7 所示[17]。物理体在运行过程中通过传感器将运行数据存储在服务器中,孪生体通过传感器获取物理体的驱动信号,将运行数据存储在数据库中,同时与物理体进行对比,并进行迭代优化。

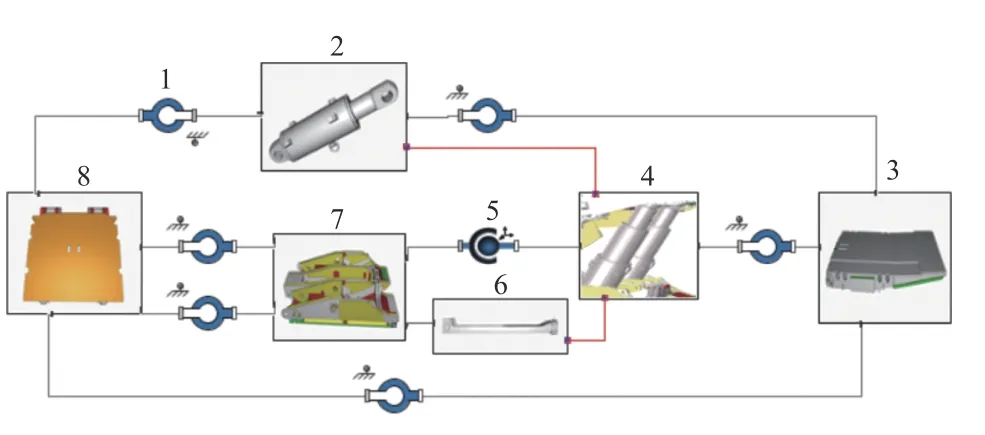

图7 液压支架映射关系Fig.7 Hydraulic support mapping relationship

3.1 实验参数设置

实验测试了液压支架在20 s 内的运动过程,以液压支架的连杆角度变化为例,从InfluxDB 数据库中读取一段时间内液压支架的升降柱信号、平衡油缸调整信号及对应时间下连杆角度。InflxDB 数据库中存储的数据类型为十六进制,应将数据转换为十进制。信号输入如图8 所示,1 为换向阀处于左位,-1 为换向阀处于右位,0 为换向阀处于中位。

图8 信号输入Fig.8 Signal input

3.2 实验结果分析

将输入信号导入MapleSim 中进行仿真,在仿真结果中查看液压支架孪生体的角度变化。由于本次实验在实验室进行,不考虑物理体运行过程中产生的振动等因素。将仿真数据与物理体运行数据进行对比,验证数字孪生模型的准确性。

本文以连杆的角度变化为例,随机从数据库中导出1 min 内物理体角度变化值,选用系统抽样方法对其进行数据处理。工控机每1 s 读取5 次传感器数据,共300 组数据,将1 s 内的5 个数据平均值作为1 组数据,共有60 组,从每3 组中抽取1 组,组成20 个样本。随机选取1 个样本作为本次实验样本。

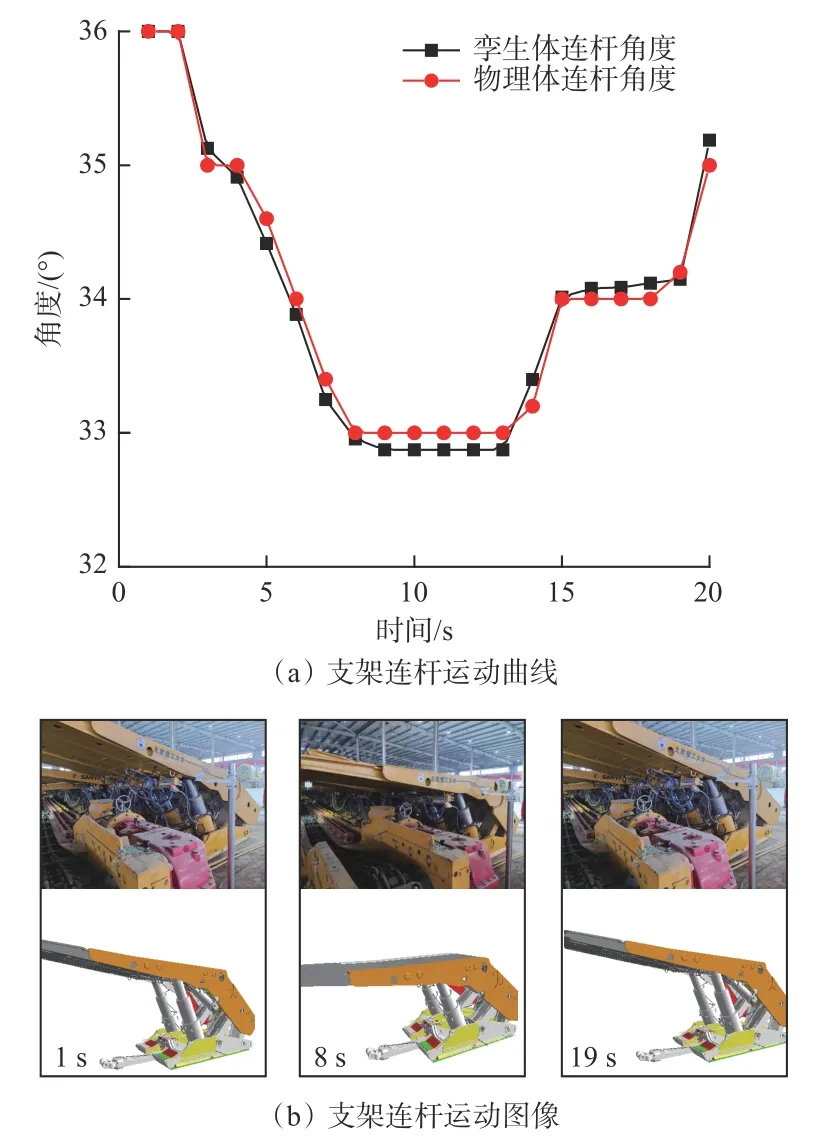

支架连杆运动分析如图9 所示。图9(a)为支架连杆运动曲线,可看出液压支架在0~2 s 保持稳定,连杆角度不变,在3~8 s 液压支架立柱收缩,带动平衡油缸收缩,连杆角度呈减小趋势。由于立柱在14~20 s 上升,连杆随之运动,角度呈增大趋势。图9(b)为支架连杆运动图像,可看出孪生体与物理体的动作趋于一致。通过对比分析计算2 条曲线的拟合度,拟合度越接近1,说明回归直线对观测值的拟合程度越好;拟合度越接近0,说明回归直线对观测值的拟合程度越差。

图9 支架连杆运动分析Fig.9 Motion analysis of support connecting rod

拟合度计算公式:

式中:R2为拟合度;n为采样时刻数;yi为i时刻物理体角度;Yi为i时刻孪生体角度;为孪生体角度平均值。

将物理体与孪生体连杆角度代入式(1),计算得拟合度为0.986,接近1,拟合程度较好,验证了模型符合实际液压支架运动情况,连杆角度变化趋势基本一致。

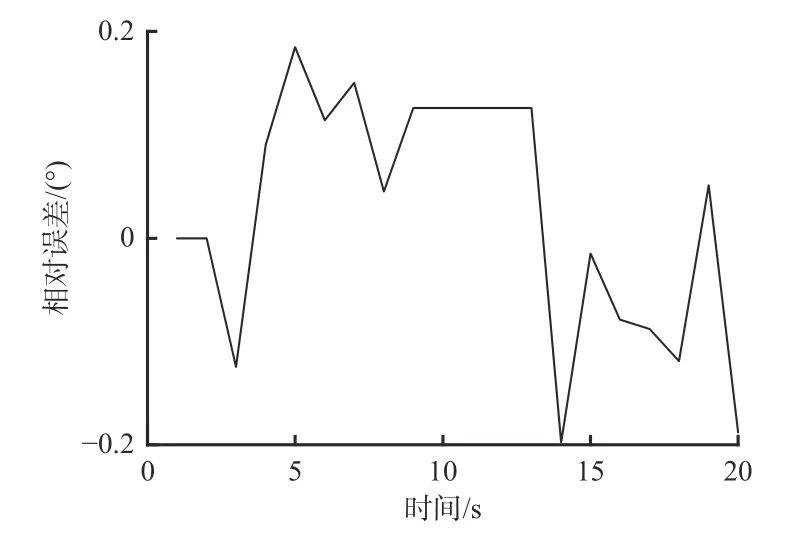

为了分析曲线误差,根据图9(a)绘制了误差曲线,如图10 所示。可看出误差在5~13 s 波动较大,是因为孪生体运行环境为理想状态,不受粉尘、支架间的摩擦等因素干扰,而物理体在运行过程中存在摩擦等因素。在5 s 时误差达到第1 个峰值,此时物理体与孪生体处于开始降架阶段,物理体读取控制器信号延迟在200 ms内,而孪生体为理想状态,所以会出现微小的数据偏差。第2 个峰值出现在14 s,物理体同样处于降架阶段,此时油缸在供液过程中易受到环境干扰,如油压不足、支架间摩擦等,但是整体误差处于-0.198~+0.185°之间,而倾角传感器的静态误差为±0.2°,整体误差处于倾角传感器精度范围Y内,所以满足精度要求。经过实验验证,液压支架数字孪生体能够1∶1 映射物理体,数字孪生体从几何结构、动作表达上跟物理体趋于一致。

图10 连杆角度误差曲线Fig.10 Error curve of connecting rod angle

4 结论

(1)基于数字孪生的概念,在MapleSim 中使用运动副连接机械部分,液压元件连接液压部分,构建了液压支架机械系统和液压系统的孪生模型,实现了液压支架机液一体化联合建模。为了使模型1∶1 映射物理体,构建了数字孪生体,包括系统层、信息层、物理层,解决了以往液压支架建模方式单一、缺乏模型内部动作表达等问题。

(2)通过虚实一致性实验验证了孪生模型的准确性,计算得到物理体与孪生体的拟合度为0.986,接近1,表明液压支架孪生体和物理体运动变化趋势基本一致。同时经过误差分析,误差原因为物理体运行过程中存在摩擦、油压不足、读取信号延迟等因素,但是整体误差为-0.198~ +0.185°,在倾角传感器误差允许范围内,满足精度要求。液压支架数字孪生体基本符合实际运行情况,能够1∶1 映射物理体。