中压开关柜温升特性的多物理场耦合仿真研究

柯红海,于志国,袁杰,陈世颋,唐春华,杨乾纯,何忠辉,黄小龙,赵莉华,吴月峥

(1.中国石油化工股份有限公司茂名分公司,广东 茂名 525000;2.上海石化股份有限公司,上海 200540;3.四川大学 电气工程学院,四川 成都 610065)

作为接受与分配电能的开关设备,中压开关柜在电力系统中起着重要的支撑作用。随着中国电网的快速发展,开关柜在配电网中广泛应用,然而其内部温升超标问题一直存在[1],用电容量的增加使得该问题日趋严重,尤其在用电高峰时期。根据“10K法则”[2],长期温升会急剧降低绝缘部件的性能,给电网的安全运行带来极大的挑战[3];因此,掌握开关柜内部温升分布情况及其与负荷电流的关系具有现实的工程意义。

目前,国内外研究学者针对开关柜内部温升问题已经做了大量研究,仿真分析是目前研究开关柜温升问题的主流方法之一。陈炎亮等针对中压移开式开关柜温升问题,从减少发热量和提高散热能力2个方面提出了降低温升的措施[4];杜丽等提出一种高压开关柜的热效应仿真方法,结合电磁仿真和稳态热分析从而得出开关柜导体的温度场数据[5];李汉伟等基于电磁-温度场耦合仿真,分析了中压开关柜壳体和导体上的欧姆损耗和温度场分布情况,并进行温升试验加以验证[6];王欣等建立电磁场-温度场耦合仿真模型,利用综合换热系数模拟自然对流换热条件,并分析稳态和瞬态情况下的温度分布云图[7];王秉政等针对XGN2-12/3150型开关柜,同样采用换热系数模拟对流和辐射散热,研究额定电流下不同接触电阻对高压开关柜温度场分布的影响[8];刘建林等深入分析了一起开关柜短路跳闸事故,建立LKM0201电磁热耦合仿真模型,研究短路故障下开关柜内部各部件瞬态温升的变化[9]。

上述研究方法大多忽略了流场对温升的影响,或以综合换热系数模拟对流换热条件,难以获得开关柜内较为真实的流体分布情况及其对开关柜温升分布的影响;因此,基于电磁场-温度场-流场的多物理场耦合分析方法较上述方法更为合适,也被研究者广泛采用。苏毅等对空气开关柜进行电磁-流-热多物理场耦合仿真,分析不同热故障对开关柜温度分布特性的影响[10];王增彬等通过设置风机组数和风机故障状态,模拟分析不同的柜内强制对流条件下开关柜的温升分布情况,并通过实验进行验证[11];黄宪武等利用有限元仿真建立了XGN型开关柜多物理场仿真模型,研究强制对流散热下风机风速以及安装位置对开关柜内温升的影响[12]。

综上所述,可以发现目前大多数研究均未能有效考虑流场对开关柜温升特性的影响,而在考虑流场的研究中,重点多在强制对流散热条件以及内部故障对温升的影响;因此,本研究在前述研究的基础上,以UR4-10型开关柜为研究对象,运用有限元分析方法建立三维电场-温度场-流场的多物理场耦合分析模型,研究开关柜在正常工作以及不同负荷电流情况下的温升分布特性。对该型开关柜进行整体多物理场耦合分析,研究其电场、温度场和流场特性,掌握柜内温升分布,可以弥补该型号设备温升研究,进而指导产品设计和改良,提高设备运行时的可靠性与稳定性[13-15]。

1 中压开关柜仿真模型的建立

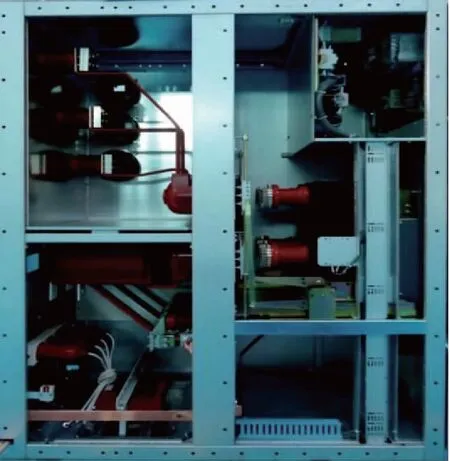

UR4铠装移开式金属封闭开关设备为三相交流50 Hz、7.2~15 kV单母线分段系统的户内成套配电设备,主要应用于发电厂、城市供电等。开关柜的实际结构如图1所示。柜内通电导体部分有母排、梅花触头、断路器以及电流互感器导体,这些形成柜内的主要热源。分隔板将开关柜分为母线室、断路器手车室、仪表室和电缆室。

图1 UR4-10型中压开关柜结构

1.1 物理模型

本研究探究的是额定电流和不同负荷电流对开关柜温升特性的影响。在简化仿真模型时,主要按照不影响发热和散热的原则,省略本身体积较小或对模型发热、散热影响较小的零部件和结构,并将柜体简化为平板,忽略仪表室内的二次设备[5]。简化后的物理模型如图2所示。

图2 中压开关柜物理模型

1.2 数学模型

本研究需要求解出开关柜内的主要热源,即通电导体产生的焦耳热。导体产生的焦耳热以热传导的方式在固体间传播,同时通过热对流和热辐射的方式传递到周围空气中。

1.2.1 温度场控制方程

开关柜发热的影响因素主要包括电阻损耗、介电损耗、涡流损耗,其中:中压开关柜介电损耗较小,故忽略不计;根据文献[16],计算时可忽略铁损耗;而在中压开关柜中,接触电阻是导体回路整体电阻的重要组成部分,对发热功率有着重要影响,不可忽略。电阻损耗

P=KfI2R.

(1)

式中:Kf为交流附加加热系数;I为回路中的电流;R为回路电阻。

开关柜内的热量传递有热传导、热对流和热辐射3种基本方式,在此主要研究热传导和热对流这2种。对于空气中安放的平板型导体,对流换热系数hc可由经验公式

{hc}W/(m2·K)=2.55({Tw}K-{Tf}K)0.25

(2)

计算,式中:Tw为固体表面温度;Tf为流体表面温度。在本研究中,取hc=5 W/(m2·K)。

开关柜的真空灭弧室内部为真空状态,不存在空气的对流散热过程,只有导体内部的热传导与少量的热辐射;因此,在进行真空灭弧室内部温度场的仿真分析时,本研究仅考虑热传导[1]。

1.2.2 流场控制方程

中压开关柜内充满绝缘气体,随时都在与柜内的其他部件发生热交换。除此以外,由于气体受热不均,密度也不尽相同,从而在柜内产生自然对流,进一步影响柜内器件的散热。流体动力学模型主要包括3组方程:质量守恒方程、动量守恒方程、能量守恒方程。

其中动量守恒方程是每个流体系统都必须遵循的,此方程描述了流体动量的梯度等于施加在流体上的合力的现象。沿x、y、z方向的动量守恒方程如下:

(3)

(4)

(5)

式(3)—(5)中:t为时间;u为流体速度;u、v、w分别为流体沿x、y、z方向的速度;ρ为流体密度;η为流体动力黏度;p为流体压力;su、sv、sw分别为3个方向上动量守恒方程的广义源项,主要表示黏性力等,用以修正动量守恒方程。

1.3 边界条件及模型参数设置

本研究假设空气流动的广义雷诺数足够小,处于层流状态,且空气为可压缩流体。在流场计算中,设置无滑移边界条件,空气流动为可压缩流动。

接触电阻大大超过了母排本身的电阻,成为导体回路的主要热源[17]。为了较为真实地模拟开关柜温升情况,仿真模型导体回路自身电阻设置为18 μΩ,进线母排搭接处电阻26 μΩ,真空断路器回路电阻42 μΩ,馈线母排处电阻9 μΩ。导体回路总电阻约为95 μΩ,符合正常运行下的实际情况[16,18]。

中压开关柜模型中各相关材料的基本属性参数见表1。

表1 材料属性参数表

2 仿真结果分析

根据上文所述,环境温度为20 ℃,因此本研究温度场仿真的初始值设为20 ℃。为满足温升稳定的条件,仿真时长设定为180 min,步长5 min。根据GB 3906—2006《3.6 kV~40.5 kV交流金属封闭开关设备和控制设备》和DL/T 593—1996《高压开关设备的共用订货技术导则》要求,开关柜的温升实验应通过1.1倍工频额定电流。为探究不同负荷电流情况下开关柜温升特性的变化,本研究选取750 A、1 000 A、1 250 A(额定电流)、1 500 A和2 000 A进行对比研究。

2.1 额定电流下中压开关柜的温度场和流场特性

在额定电流1 250 A下,由图3可以看出,正常运行到180 min时:导体回路最低温度值为26.7 ℃,位于A相馈线母排尾部;最高温度值为43.6 ℃,位于C相断路器触头处。

图3 额定电流下导体回路温度分布云图

断路器触头温升最高的原因是:一方面是断路器回路电阻较大,达到了42 μΩ;另一方面是真空断路器中的真空环境不利于触头的散热,导致热量堆积。梅花触头处由于与断路器回路直接相连,且与分支母排间同样存在接触电阻,因而其温升较高,其温度范围在38~40 ℃。且上下梅花触头间温升存在差异,上梅花触头处的温升略高。进线母排的温升较为接近,温度范围在32~38 ℃左右。由于进线母排搭接处存在接触电阻,该处温升较母排其他部位温度更高,进线母排温度分布呈现随着与搭接处距离的增加而逐渐降低的规律,如图4所示,图中θ为导体温度。通电导体回路的整体温度分布从高到低依次为断路器触头、上梅花触头、下梅花触头和进线母排。

图4 额定电流下三相母排温度分布曲线

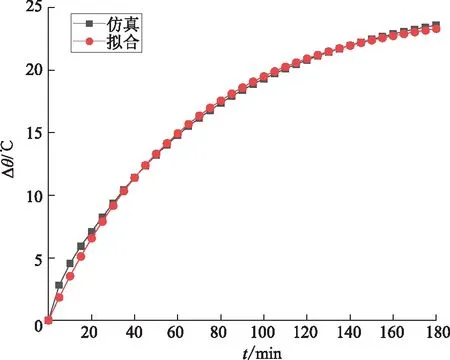

通过拟合函数,可以更进一步研究不同时刻下的导体温升情况。通常情况下,可以用温升Δθ的拟合函数

(6)

来拟合,式中:a为常数系数;τ为时间常数。

对不同通电时间的导体温升数据进行拟合,得到其拟合函数为

(7)

由式(7)可以得到时间常数τ=62.36 min。工程上一般认为温度在3~5倍时间常数(即3τ~5τ)时即可稳定[19],说明本研究仿真时间取180 min处于合理范围内,此时温升已经趋于稳定。

图5为额定电流下中压开关柜导体回路温升曲线及其拟合曲线。

图5 额定电流下导体温升拟合曲线

由图5可以看出,拟合曲线与仿真结果的吻合度很高。仿真结束时,导体回路的最高温升为23.6 ℃。结合式(7)可得,随着时间逐渐趋于无穷大,最高温升将稳定在24.9 ℃,温升情况良好,此结果仅凭仿真是无法得到的。本研究选取了开关柜三维流场中3个不同截面的流速矢量图分析开关柜的流场分布特性,如图6所示。图6(a)为z轴中心的xy截面;图6(b)为y=1 385 mm和y=1 100 mm处的xz截面,分别对应上梅花触头和下梅花触头处。

图6 额定电流下截面流场分布

从流场的截面分布情况可以看出,在开关柜的正常运行过程中,由于导体回路的电流热效应,柜内气体彼此间温度存在差异,从而产生了自然对流现象。加之柜内空间密闭,内部空气流速分布范围在0.05~0.22 m/s,数量级符合文献[20]的结果。

在母线室内,气体从上触头盒附近流出,顺时针绕母排运动后再次回归上触头盒附近,并在触头盒上方形成环流,在A相和B相母排附近以及右侧母排与母线室壁之间较狭小区域,气体流动速率明显高于室内其他区域,流速达到约0.14 m/s;断路器手车室内,气体绕断路器底座逆时针流向断路器以及触头盒附近,上下2个触头盒之间的区域为柜内气体流速较快的区域,达到0.15 m/s的速率,而手车室内上方气体流速达到最高,接近0.2 m/s;电缆室内,气体大多流向下触头盒附近以及下触头盒的出线母排附近,最高流速的区域为电缆室内上方狭小区域;仪表室与柜内其他部分隔离,几乎没有热交换,室内气体流动缓慢,存在一定环流。总体上来说,可以发现各室气体都有围绕导体、母排等热源流动的趋势,这是由于导体附近的气体温度较高,相应的密度和气压较小。

在xz截面中,从上到下分别为C相、B相、A相。由于柜内挡板的阻断,该截面的环流整体上被分成3个部分:左侧为电缆室,中间为母线室,右侧为断路器手车室。电缆室内的该部分气体由于被隔离,有比较微弱且不规律的环流。母线室内,气体有一定的逆时针对流,但主要集中在母线室左侧,中部的气体流速较大。断路器手车室内,气体的环流现象十分明显:手车室上侧的气流流入B、C两相之间,下侧的气流流入A、B两相之间,形成大环流;在触头盒之间,A、C两相气体均流入B相,在B相两侧之间形成流速较大的对流通道,因而可以解释三相中B相温升最低的现象。

下梅花触头截面较上梅花触头截面略有不同。截面左侧空间没有挡板阻隔,全部属于电缆室,而右侧则多了断路器底座。对于左侧来说,缺少了挡板的阻隔,室内气体围绕电流互感器形成了完整的逆时针环流;对于右侧来说,多了断路器底座的阻拦,气体流向没有较大改变,分别从底座两侧流入A、B、C三相,并穿过手车室隔板到达电缆室。可见,下梅花触头部分的散热条件优于上梅花触头,因而温升略低。

2.2 不同负荷电流下中压开关柜温度场和流场特性

电流的热效应产生的热量与电流大小的平方成正比,更大的电流必然会带来更高的温升;因此,本研究探究了负荷电流在750 A、1 000 A、1 500 A和2 000 A下开关柜温升特性的变化情况。图7为不同负荷电流下通电导体温度θ随时间t的变化曲线。

图7 不同负荷电流下导体温度曲线

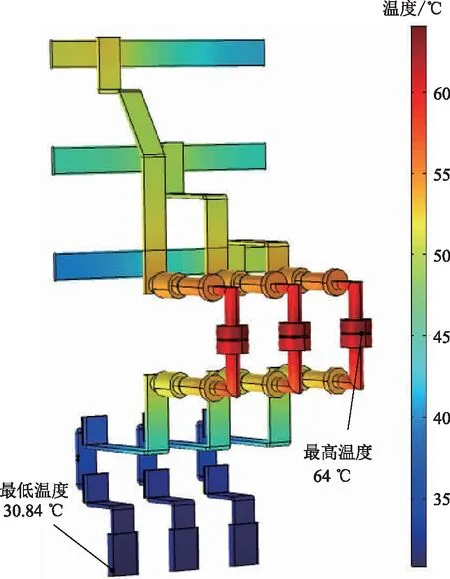

通过对比发现,随着负荷电流的增大,导体的温升变化率也逐渐提高。负荷电流为750 A时,柜内最高温度达到约28.5 ℃;当负荷电流从750 A升至1 000 A时,温升提高5.4 ℃;电流升至1 500 A时,温升较1 000 A提高约13.5 ℃;当负荷电流达到2 000 A时,最高温度升至64.0 ℃。电流的增大本质上是热源功率增大,开关柜内热传导途径实际上并没有改变,因此各点温升增大的趋势应当一致。

拟合上述负荷电流下的最高温度(如图8所示),可以发现,随着电流I的上升,温度θ呈现指数增长,温度拟合函数为

图8 导体最高温度与负荷电流关系拟合曲线

{θ(I)}℃=27.776exp(0.000 5{I}A)-12.128.

(8)

以2 000 A负荷电流下开关柜的温度场和流场为例分析。通过对2 000 A电流下导体回路的最高温升数据进行拟合,得到

(9)

图9为导体回路整体温度分布,图10为2 000 A情况下导体回路温升曲线、拟合曲线,以及额定电流下温升对比曲线。仿真结束时2 000 A情况下的最高温升达到44.01 ℃,由式(9)得到的稳态温升达到了44.98 ℃,均高于负荷电流为1 250 A的温升。而时间常数τ=53.96 min,可以发现随着负荷电流的增加,时间常数变化较小,即电流的增加对柜内温升趋于稳定的时间影响较小。

图9 2 000 A电流下导体回路温度分布云图

图10 2 000 A、额定电流下导体温升拟合曲线

截取负荷电流2 000 A情况下开关柜xy截面流场分布,如图11所示。与图6对比可以发现,2种情况下气体的流动规律几乎一致,区别在于2 000 A情况下,柜内气体的流动速率普遍更高。电流的升高造成开关柜温升的提升,因而截面所示气体流速也从0.18 m/s提高至0.25 m/s。

图11 2 000 A电流下截面流场分布

3 结论

a)额定电流下,导体温度最高处位于C相断路器触头,最低处位于A相馈线母排尾部。通电导体回路整体温升分布呈现:断路器触头处最高,上梅花触头次之,但高于下梅花触头,进线母排温升最低。由于进线母排搭接处存在接触电阻,进线母排温度随着与搭接处距离的增加而逐渐降低。此外,利用拟合函数的方式评估出仿真数据已经趋于稳定,得出开关柜最高温升将稳定在24.9 ℃,即最高温度为44.9 ℃。

b)额定电流下,开关柜内流场分布较为稳定,内部空气流速分布范围在0.05~0.22 m/s。各室内均存在一定的环流现象,整体气体分布呈现围绕导体、母排等热源流动的趋势。由于开关柜结构差异,零件部位散热条件也各不相同,最终造成三相之间以及上下梅花触头处的温升差异。

c)不同负荷电流下,导体的温升变化率也随着电流增大而提高。电流增大使得开关柜热源功率增大,而未改变柜内热传导途径,因此各点温升增大趋势一致。电流的增加对柜内温升趋于稳定的时间和流场分布规律影响较小,气体的流动规律几乎一致。随着电流和温升的提高,柜内气体的流动速率也普遍升高。