改善直流ZnO压敏电阻电气性能辅助性措施

程宽,赵洪峰

(电力系统及大型发电设备安全控制和仿真国家重点实验室风光储分室,新疆大学 电气工程学院 ,新疆 乌鲁木齐 830046)

无机高阻层是将有机结合剂和相应的溶剂与无机绝缘材料混合制备而成的浆料[1-2],因其具有较高的绝缘性能和机械强度等特点,被广泛应用于压敏电阻制造中。在早期,由于ZnO压敏电阻的电气性能偏低,生产企业广泛采用SiO2-Sb2O3-Bi2O3系统配方(以下简称“R系统配方”)制备无机高阻层浆料[3]。随着输电电压等级不断提高,ZnO压敏电阻在高电场的作用下,电流在其边缘区域的局部化问题日益突出。针对此,学者们对R系统的配方进行了改良,在其基础上引入Li2CO3,即SiO2-Sb2O3-Bi2O3-Li2CO3(以下简称“F系统配方”),以提高ZnO压敏电阻边缘区域的电阻值,从而达到抑制流经该区域电流的目的[4-5]。Li2CO3掺杂剂具有熔点低、Li+活性强等特性[5];因此,在高温烧结过程中,Li2CO3的掺杂不仅能起到助熔的作用,还具有非常强的扩散渗透作用。Li2CO3的掺杂能够在ZnO压敏电阻边缘区域形成一层较厚的无机高阻层[6-7],可有效改善ZnO压敏电阻在高电压下,其边缘区域的电流分布过于局部化的问题,提高其对能量的耐受能力。然而,Li2CO3掺杂剂强大的扩散渗透特性会减小ZnO压敏电阻的有效通流面积,从而增大其残压比K[2]。K值增加非常不利于改善金属氧化物避雷器(metal oxide arrester,MOA)的保护水平,降低电力系统对绝缘水平的要求。且上述2个系统(R和F)配方所制备的无机高阻层浆料只适用于经过预烧结的坯体,这是由于无机高阻层浆料的收缩率远小于ZnO压敏电阻坯体的收缩率[4]。将2个系统配方所制备的无机高阻层浆料涂抹在未经预烧结坯体侧面,在高温烧结过程中,二者收缩率不同,会导致无机高阻层与ZnO压敏电阻本体无法紧密结合形成一体,使其脱落。无机高阻层脱落的根本原因是2个配方体系中均没有ZnO粉料,导致具有较强结合强度和绝缘特性的结晶相(Zn2SiO4和Zn7Sb2O12)只会生成于无机高阻层浆料与ZnO压敏电阻紧密接触的区域,从而形成一层薄的且具有高阻特性的无机高阻层。而远离接触区域的无机高阻层浆料中SiO2和Sb2O3不能与ZnO发生反应生成Zn2SiO4和Zn7Sb2O12,无法形成紧密结合的无机高阻层。此外,无机高阻层脱落还与无机高阻层浆料的涂抹厚度有关,涂抹浆料的厚度越厚,无机高阻层越容易脱落,原因同上。

日本学者中田正美对R系统配方进行了掺杂改进,通过引入ZnO提高了无机高阻层的收缩率,不仅很好地解决了无机高阻层脱落的问题,还使其能够适用于未经预烧结的坯体[2,4];且即使在坯体侧面涂抹较厚的浆料,高温烧结后也不会发生无机高阻层脱落的现象。日本研究学者胜又雅昭研发出了SiO2-Fe2O3-Bi2O3系统配方(以下简称“Z系统配方”)[2,4],在无ZnO掺杂的情况下,将该配方所制备的浆料涂抹在坯体侧面,控制其厚度在100~150 μm之间。经高温烧结后,呈褐色的无机高阻层与ZnO压敏电阻紧密结合形成一体。采用Z系统配方制备的无机高阻层不仅有助于提高ZnO压敏电阻对大电流的耐受能力,而且对其K值没有什么负面影响,这是因为该配方的各组成成分没有强烈的扩散渗透作用。

国家电网有限公司目前正大力提倡MOA小型化,这不仅有利于生产和运输,还能降低其占地面积[8-9]。MOA小型化的发展极大地促进了高梯度直流ZnO压敏电阻的研发。本文在高梯度、低残压直流ZnO压敏电阻样品的研发过程中,将我国某工厂工业生产使用的无机高阻层浆料涂抹在样品侧面。经高温烧结后的ZnO压敏电阻样品,在进行4/10 μs大电流冲击或者2 ms方波试验时,频繁出现ZnO压敏电阻侧面闪络的现象。经分析认定,这是因为电压梯度增加导致样品阀片上下两端电极之间距离缩短造成的[8]。ZnO压敏电阻在遭受大电流冲击时,其边缘区域电流的局部化程度会随着电流幅值的增加而不断加剧,最终致使其侧面发生闪络而损坏。该现象说明,所用的普通无机高阻层浆料无法充分发挥出高性能ZnO压敏电阻的电气性能。为了改善ZnO压敏电阻在其边缘区域电流的局部化程度,需要提高其边缘区域的电阻值,这就必须对无机高阻层的绝缘性能提出更高的要求。因此,需要研发具有更高绝缘性能的无机高阻层浆料,以防止高性能ZnO压敏电阻在进行大电流冲击试验时发生侧面闪络。此外,无机高阻层绝缘性能改善还有助于提高ZnO压敏电阻对能量的吸收能力。

为此,本文在无机高阻层的基础配方中引入Fe2O3掺杂剂,研究其掺杂浓度变化对无机高阻层的绝缘性能和ZnO压敏电阻电气性能的影响。

1 无机高阻层配方设计及浆料制备

1.1 配方设计

研制高性能的无机高阻层有2大难点:一是较薄的无机高阻层需要具有强大的绝缘特性;二是无机高阻层的膨胀系数必须与ZnO压敏电阻相匹配。此外,ZnO压敏电阻在特高压直流输电系统中的工作环境相当复杂,这要求无机高阻层具有较高的绝缘特性以及非常强的老化稳定性。

ZnO压敏电阻的配方或制备工艺的改变,都需要调整无机高阻层的配方,使其特性与ZnO压敏电阻相匹配[3]。这样才能充分发挥出ZnO压敏电阻的电气特性。因此,本文借鉴以往的研究成果,并根据新研发高性能ZnO压敏电阻的配方和制备工艺,设计4个系统的配方,见表1。

表1 无机高阻层配方

1.2 浆料制备

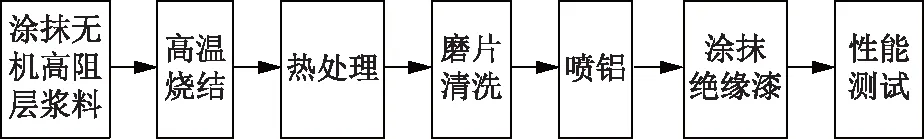

图1所示为制备无机高阻层浆料流程。

图1 无机高阻层浆料的制备流程

由图1可知:制备无机高阻层浆料的首要步骤是严格按照各组成成分在每个系统配方中的占比称量原料。将称量好的原料倒入行星球磨机罐中,加入适量的去离子水和ZrO2球,然后将行星球磨机的转速调制为45 r/min。球磨6 h后,加入与原料等重量且质量分数为3%的聚乙烯醇(PVA),再继续球磨1 h以使浆料分散均匀。最后,加入少量消泡剂以去除在高速旋转中混入浆料的气泡。在高速球磨的过程中,应尽可能控制原料平均颗粒尺寸在2.0~2.5 μm之间。原料颗粒的平均尺寸过大会影响其活性,减弱无机高阻层浆料与ZnO压敏电阻的相互渗透作用,从而降低二者之间的化学反应,致使无机高阻层的绝缘性能下降[2]。另外,较大的原料颗粒会增加无机高阻层的烧结温度,降低其收缩率。对于球磨颗粒尺寸较大的原料,应提高行星球磨机的转速并适当延长球磨时间,从而达到细化原料颗粒的目的。然而,原料颗粒的平均尺寸也并非越小越好,将颗粒尺寸较小的无机高阻层浆料涂抹在样品坯体侧面,干燥时容易出现网状裂纹,这归因于浆料高的收缩率及含水量[2]。因此,在球磨无机高阻层浆料时,应严格控制行星球磨机的转速和球磨时间。观察球磨结束后的浆料,确认其中无聚团颗粒,原料能够均匀分布于结合剂中。然后使用100目的筛子将ZrO2球与浆料分离出来,将过滤后的浆料倒入备用器皿待用。

采用机械涂抹的方法,将事先制备好的无机高阻层浆料均匀涂抹在样品坯体侧面。涂抹时应保证样品的无机高阻层浆料涂抹量为10~15 mg/cm2,并控制其涂抹厚度在100~150 μm的范围[2]。原因是无机高阻层浆料的涂抹厚度对其绝缘特性具有非常明显的影响:涂抹厚度太薄会大幅降低无机高阻层的绝缘特性,在测试过程中容易使ZnO压敏电阻侧面发生闪络;而涂抹厚度过厚,则会导致无机高阻层与ZnO压敏电阻无法充分反应且紧密结合,在高温烧结过程中发生高阻层脱落的现象。将涂抹好无机高阻层浆料的坯体,按照图2的流程烧结并进行后期热处理等工作。

图2 样品坯体从高温烧结至性能测试的生产工艺流程

1.3 样品性能测试

在预击穿区,使用美国制造的数字源表(型号为Keithley 2410)测量ZnO压敏电阻样品电流密度-电场强度(J-E)的伏安特性,并在电流密度为1.0 mA/cm2时,测量ZnO压敏电阻样品的电压梯度E1mA,在0.75E1mA测量样品的泄漏电流密度JL。ZnO压敏电阻样品的非线性系数α则可通过式(1)计算获得[9]:

(1)

式中U2和U1分别为ZnO压敏电阻在电流为I2=1 mA和I1=0.1 mA时的电压。

在上升区域,使用美国制造的脉冲发生器(型号为Model KeyTek EMC Pro,Thermo)产生波形为8/20 μs的脉冲电流测量样品的J-E特性。然后,通过式(2)计算ZnO压敏电阻样品的残压比[10]。

(2)

式中:Un为脉冲电流为63.7 A/cm2时,样品两端的电压降;U1mA为样品两端在1 mA直流电流下的电压降。

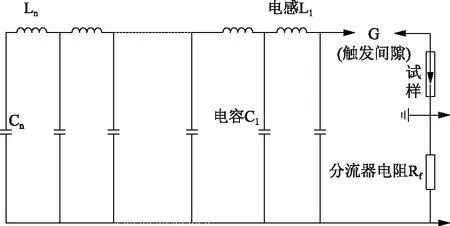

图3和图4分别为4/10 μs大电流冲击试验设备和2 ms方波耐受试验设备的原理图。

通过调整图3中电容C的充放电电压,可以控制实验设备输出的4/10 μs大电流幅值。通过设置图4中电容C和电感L的串并联级数以及相关参数,可以精准控制输出2 ms方波的幅值以及持续时间。将制备好的尺寸为D5的ZnO压敏电阻样品在150 A方波电流下进行正反两端面各1次的2 ms方波筛选,以除去内部存在严重气孔缺陷的样品;之后随机选取5片样品并编号,进行2次4/10 μs大电流冲击试验和3次2 ms方波耐受试验,并测试样品在5 kA标准雷电冲击电流下的残压U5kA和直流1 mA电压U1mA。

图3 4/10 μs大电流冲击试验设备原理图

图4 2 ms方波耐受试验设备原理图

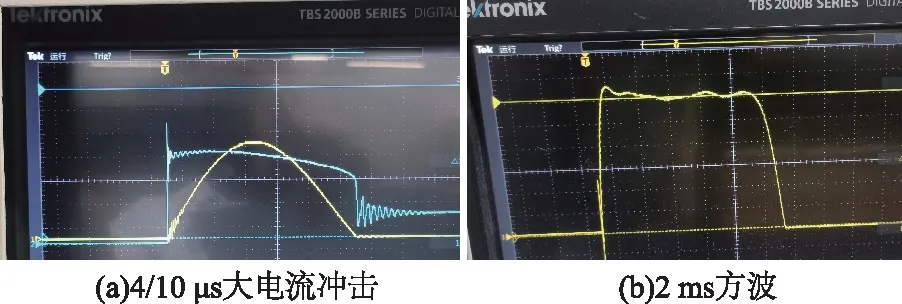

图5所示为ZnO压敏电阻样品进行4/10 μs大电流冲击和2 ms方波耐受试验的实际波形,电流幅值分别为65 kA和400 A。ZnO压敏电阻样品进行2次连续大电流冲击试验时,每次试验后都需要等待样品温度冷却至室温,再检查样品侧面是否有细微裂纹、穿孔以及闪络等。确认无上述现象后再进行下一次冲击试验。在ZnO压敏电阻样品进行2 ms方波测试时,样品需要承受3次连续冲击,间隔时间为15 s,以检验无机高阻层的绝缘特性。

图5 样品在4/10 μs大电流冲击和2 ms方波耐受试验时的实际波形

在115 ℃、0.95E1mA条件下,对ZnO压敏电阻样品进行1 000 h的加速老化试验,以验证其在高荷电率下的老化稳定性。加速老化系数St是衡量ZnO压敏电阻稳定性的重要电气参数,其计算公式为[11]

(3)

式中:t为加速老化的时间;IL0为t=0时的初始泄漏电流;IL为试验结束时刻的泄漏电流。

2 结果与讨论

2.1 无机高阻层对样品宏观电气性能的影响

为了研究4个系统配方(A、B、C、D)所制备的无机高阻层对ZnO压敏电阻电气特性的影响,本文在所制备的ZnO压敏电阻样品中,对每种配方样品随机选取5片进行电气参数测量,试验数据见表2,表2中的试验数据为5片ZnO压敏电阻样品每项宏观参数的平均值。由表2可知,随着Fe2O3在无机高阻层中含量的增加,ZnO压敏电阻的电气参数仅有微弱变化,其宏观电气参数几乎不受Fe2O3掺杂量变化的影响。

表2 Fe2O3在无机高阻层中含量的变化对样品电气特性的影响

2.2 无机高阻层对样品4/10 μs大电流冲击试验的影响

为了检验ZnO压敏电阻边缘区域无机高阻层的绝缘特性,本文在经过2 ms方波筛选的4种样品中,各随机选取5片样品并对其进行编号,然后对每片样品进行2次电流幅值为65 kA、波形为4/10 μs的大电流冲击试验,间隔时间为30 s。ZnO压敏电阻遭受每次大电流冲击测试后,都需要等待温度冷却至室温,然后再仔细检验ZnO压敏电阻侧面有无发生闪络,以及两端面处有无裂纹、穿孔等损坏情况。即使同一批制备的ZnO压敏电阻样品,不同样品之间的电气特性也存在差异;因此在对不同样品进行4/10 μs大电流冲击试验时,需要根据样品的U1mA来调整测试设备的充放电电压,由此导致不同样品之间的冲击测试电流存在细微差别。测试结果见表3,表中“×”表示故障。

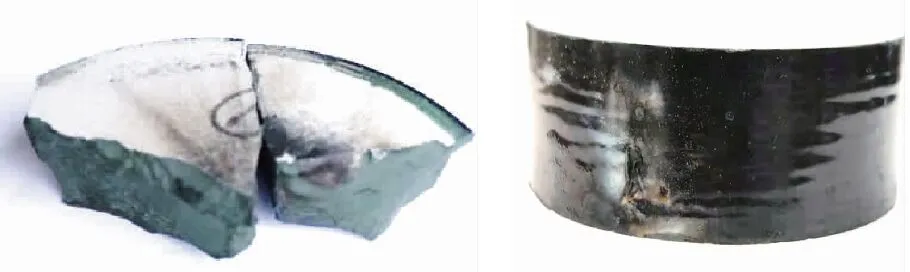

在A、B、D这3个系统配方所制备的ZnO压敏电阻样品中,均有样品在第1次或第2次测试过程中因侧面发生闪络而损坏,如图6所示。ZnO压敏电阻在测试过程中没有出现炸裂、测试后表面未出现裂纹等现象,这说明无机高阻层浆料的收缩率与ZnO压敏电阻的收缩率具有很好的匹配性。如果二者之间的收缩率不能很好匹配,ZnO压敏电阻样品在遭受4/10 μs大电流冲击时,温度会急剧上升,而处于张力状态的无机高阻层会在较短时间内承受不住此热冲击而膨胀,致使其侧面形成细微裂纹[2]。

图6 样品进行4/10 μs大电流冲击试验时炸裂和侧面闪络

A、B、C、D这4个系统配方所制备的无机高阻层之所以与ZnO压敏电阻具有良好的匹配性,是因为引入了大量ZnO。本文已介绍了使用R和F系统配方所制备的无机高阻层浆料,由于其收缩率远小于ZnO压敏电阻,涂抹R和F系统配方所制备的无机高阻层浆料的坯体,在高温烧结过程中容易形成结构疏松的高阻层,甚至出现高阻脱落的现象。这是由于系统配方中无ZnO造成的。使用R和F系统配方所制备的无机高阻层浆料,只会在与ZnO压敏电阻接触的区域形成Zn2SiO4和Zn7Sb2O12,而远离接触区域的SiO2和Sb2O3则无法与ZnO反应,只能以石英(SiO2)和SbBi2O7相的形式存在[2]。无机高阻层的膨胀系数与其内部结晶相的组成关系紧密,SiO2相的存在能够显著增大无机高阻层的膨胀系数,因此应尽可能地抑制SiO2相的形成[13]。在配方中引入ZnO,ZnO的掺杂与SiO2发生反应生成存在于高阻层表面且具有高绝缘特性的Zn2SiO4。Zn2SiO4不仅能改善无机高阻层的绝缘特性,提高其与ZnO压敏电阻的结合强度,还能抑制SiO2相的生成,从而降低无机高阻层的膨胀系数,使其与ZnO压敏电阻具有良好的匹配性。所有测试的ZnO压敏电阻样品侧面均未发现细纹,这说明A、B、C、D这4个系统配方中ZnO与SiO2掺杂剂的配比是非常合理的。

使用C系统配方所制备的ZnO压敏电阻样品,在4/10 μs大电流冲击测试过程中合格率达到了80 %。但有1片样品在第2次试验时发生了炸裂。从图6可以发现,ZnO压敏电阻样品的碎片处有明显的灼烧痕迹,根据现象分析,本文将其归因于样品内部的局部缺陷所致,而与无机高阻层的性能无关。ZnO压敏电阻样品在4/10 μs大电流冲击试验时,巨大的能量在极短时间内通过ZnO压敏电阻,局部缺陷导致样品内部电流分布过于集中,使其缺陷区域的温度急剧升高而发生熔融穿孔。同时,在其缺陷区域产生热应力,一旦超过ZnO压敏电阻样品所能承受的极限就会发生炸裂现象。而使用A、B、D这3个系统配方所制备的ZnO压敏电阻样品,合格率分别为40 %、60 %、60 %,均大于原始系统配方的合格率(20 %)。在无机高阻层的系统配方中,随着Fe2O3掺杂量增加,ZnO压敏电阻侧面发生闪络现象逐渐减少。这说明Fe2O3掺杂明显改善了无机高阻层的绝缘特性。

无机高阻层的绝缘性能与其内部结晶相的组成密切相关。为了解Fe2O3的掺杂对无机高阻层内部结晶相的影响,本文使用日本制造的CuKa辐射(型号为7000 S/L)的X射线衍射(X-ray diffraction,XRD)来分析无机高阻层的晶相。图7为A、B、C、D这4个系统配方所制备的典型样品XRD图。

图7 A、B、C、D这4个系统配方所制备的典型样品XRD图

由图7可知,4个典型样品内部主结晶相分别为Zn2SiO4、Zn7Sb2O12、ZnO、SiO2以及SbBi2O7等。随着Fe2O3掺杂的增加,可以观察到Zn7Sb2O12的衍射峰向更高的衍射角(2θ)发生位移,以及ZnFe2O4峰值有所增加;这是由于Zn7Sb2O12的晶格结构相当开放,具有在四面体和八面体空位上加入额外阳离子的特殊能力[14]。因此,在高温烧结过程中,Fe3+在液相辅助烧结的作用下大量进入Zn7Sb2O12并部分取代Sb的位置,从而生成具有高绝缘特性的ZnFe2O4以及固溶Fe3+的Zn7Sb2O12结晶相[15]。在四面体和八面体配位中,Fe3+的离子半径总是小于相应的Zn2+和Sb5+的离子半径,使得平面之间的间距缩短,从而使得Zn7Sb2O12的衍射峰向更高的2θ角移动[14,16]。

固溶Fe3+的Zn7Sb2O12结晶相与ZnO压敏电阻具有较强的附着力[15]。ZnFe2O4和固溶Fe3+的Zn7Sb2O12结晶相浓度增加,不仅能够提高无机高阻层与ZnO压敏电阻结合强度,还能改善其介电绝缘特性,从而提高ZnO压敏电阻在其边缘区域电流分布的均匀程度[2]。上述理论能够很好地解释A、B、C这3种系统配方所制备的ZnO压敏电阻样品的故障率随着Fe2O3掺杂浓度的增加而逐渐降低的原因。

然而,Fe2O3的过量掺杂会导致Zn7Sb2O12浓度降低以及ZnFe2O4结晶相过量生成,致使无机高阻层与ZnO压敏电阻之间的结合强度下降,使得二者不能有效紧密结合,以及二者相接触区域的绝缘性能下降。此外,过量掺杂的Fe2O3在高温烧结过程中,还与Zn2SiO4发生取代反应,生成ZnFe2O4[1],降低Zn2SiO4浓度,从而进一步降低无机高阻层的绝缘特性和机械强度。这是导致D系统配方合格率降低的根本原因。

2.3 无机高阻层对样品2 ms方波冲击试验的影响

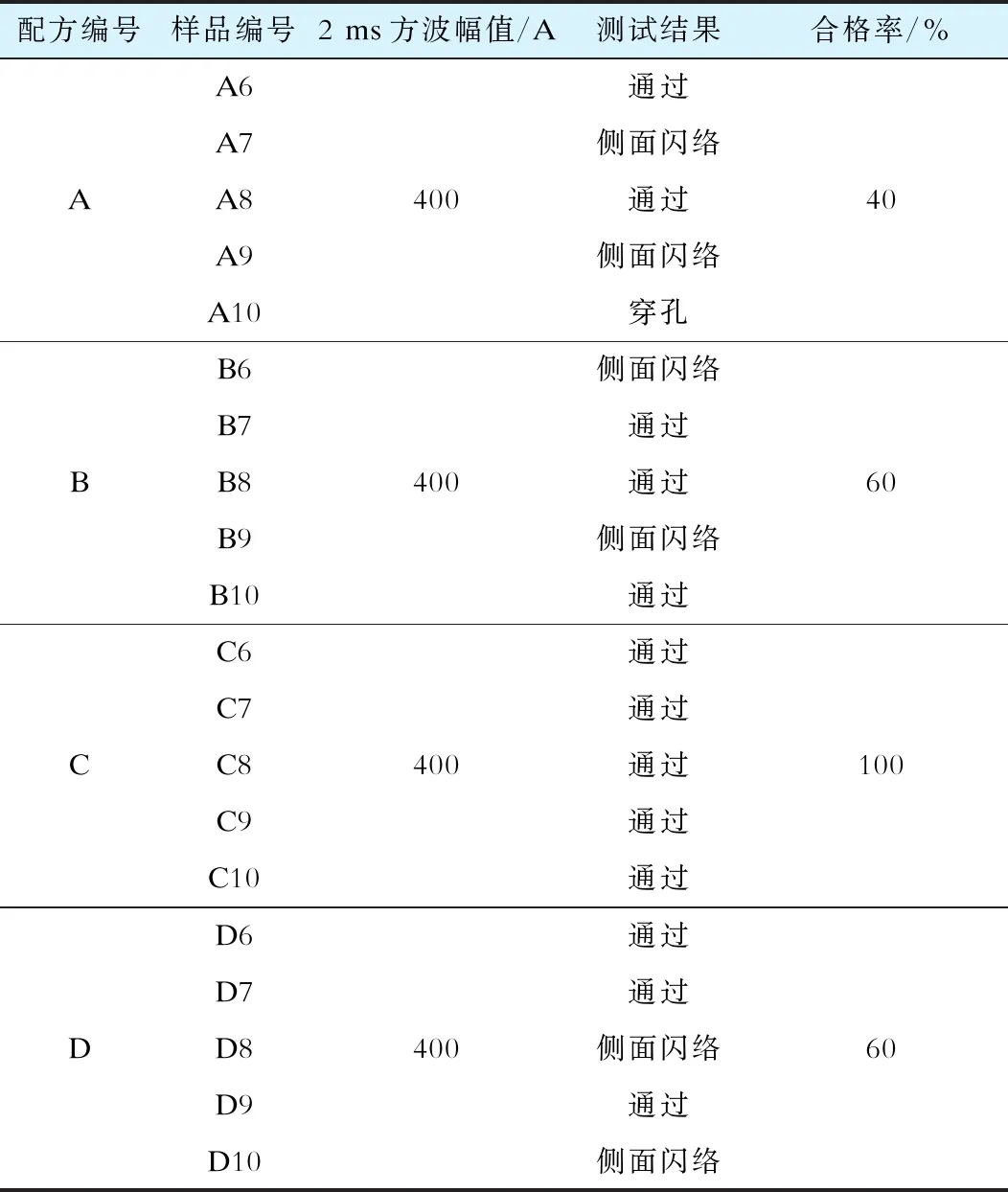

为了进一步检验无机高阻层的绝缘性能,本文在每个系统配方所制备的样品中,随机挑选5片进行编号。每片样品在幅值为400 A的2 ms方波电流下进行3次耐受试验,试验结果见表4。

表4 不同配方的无机高阻层在2 ms方波下的测试结果

由表4可知:A、B、D这3个系统配方所制备的ZnO压敏电阻样品,在进行幅值为400 A的2 ms方波耐受试验时,不仅有样品发生了侧面闪络〔图8(a)〕,还有样品发生电气击穿〔图8(b)〕,合格率分别为40 %、60 %、60 %。这进一步说明了该系统配方所制备的无机高阻层的绝缘特性偏低,无法充分发挥ZnO压敏电阻的电气特性。在高温烧结过程中,无机高阻层与ZnO压敏电阻之间的固溶反应,不但能提高ZnO压敏电阻边缘区域的绝缘性能,还能改变晶粒电阻,进而影响边缘区域的电流分布[1,17]。在2 ms方波测试过程中,有ZnO压敏电阻样品在其边缘区域出现穿孔现象。这可能是由于无机高阻层与ZnO压敏电阻在高温烧结过程中未能充分反应,在接触区域生成具有高绝缘特性的结晶相Zn2SiO4和Zn7Sb2O12,致使边缘区域的绝缘强度没有得到有效提高和均匀分布,从而导致电流分布过于局部化。使用C系统配方制备的ZnO压敏电阻样品的合格率最高(100%),这说明该无机高阻层具有良好的绝缘特性,能显著改善ZnO压敏电阻样品在其边缘区域电流分布的均匀性。这能有效防止ZnO压敏电阻样品在4/10 μs大电流冲击或2 ms方波耐受试验时,侧面发生闪络,充分发挥高性能ZnO压敏电阻样品的电气特性。

图8 样品进行2 ms方波实验时的侧面闪络和边缘区域的穿孔图

2.4 无机高阻层对样品残压比的影响

F系统配方所制备的无机高阻层浆料具有很强的渗透作用,能够在烧结过程形成较厚的无机高阻层。较厚的无机高阻层虽然有助于改善ZnO压敏电阻在其边缘区域的电流分布,增强其对大电流冲击的耐受能力,但会减小样品的有效通流面积,使其在大电流下的残压比增大。残压比是衡量MOA保护性能的重要参数,其值越小意味着MOA对特高压电力系统中过电压水平的抑制能力越强,特高压电力系统对其绝缘水平的要求也就越低。这能大幅降低特高压电力系统的建造成本[9]。因此,在研发高性能的无机高阻层时,应尽可能降低其对ZnO压敏电阻残压比的影响。

为了研究C系统配方所制备的无机高阻层浆料,在高温烧结过程与ZnO压敏电阻二者之间的固溶反应,以及对ZnO压敏电阻K值的影响,本文选取10片坯体样品对其进行编号(1—10),其中1—5号样品不涂抹无机高阻层浆料,6—10号样品涂抹C系统配方所制备的无机高阻层浆料。然后对10片样品采用相同制备工艺进行高温烧结以及后续磨片清洗等处理。在5 kA标准雷电冲击电流下,测量样品残压,试验数据见表5。由表5可知,涂抹C系统配方所制备的无机高阻层浆料,样品K值微弱增加,这说明该配方所制备的浆料没有较强的渗透扩散作用。在高烧结过程中,无机高阻层与ZnO压敏电阻二者之间互相渗透的固溶反应,没有生成较厚的无机高阻层,即其对样品的有效通流面积几乎没有影响。

表5 涂抹与不涂抹C系统配方所制备的浆料对K值的影响

2.5 无机高阻层对样品加速老化试验的影响

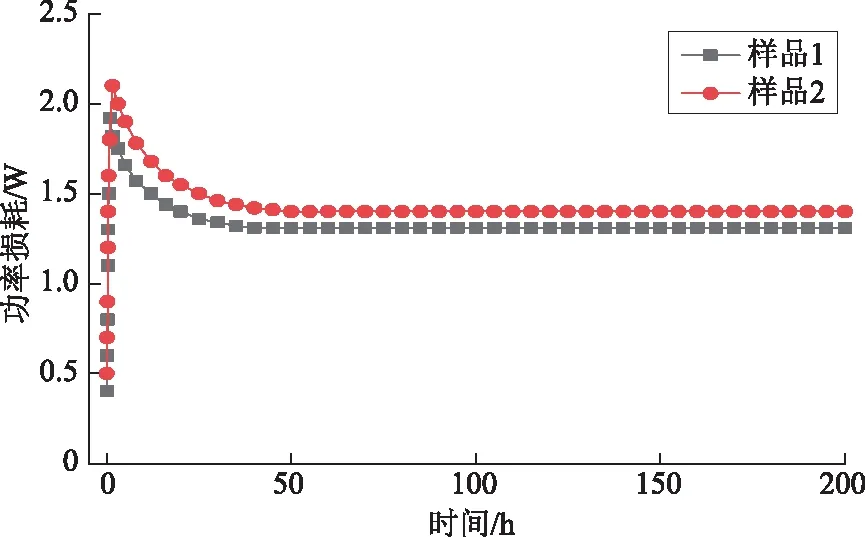

为了研究使用C系统配方所制备的无机高阻层浆料对样品老化性能的影响,本文随机抽选2片ZnO压敏电阻样品,其中样品1不使用C系统配方所制备的无机高阻层浆料,样品2则使用该浆料。2片样品的加速老化曲线如图9所示。

图9 样品直流加速老化曲线

由图9可知2片样品的加速老化曲线都是在初始阶段急速上升,在达到最大功率损耗之后,才开始缓慢减小,最后趋于稳定。然而,样品2的功率损耗高于样品1的功率损耗,这是因为样品2的E1mA大于样品1的E1mA。E1mA越大,在加速老化试验时,其两端所承受的施加电压也就越大。St是衡量ZnO压敏电阻样品老化稳定性的重要技术指标,其值越小意味着样品的老化稳定性越好[18-19]。根据实验数据,本文通过式(3)获得2片样品的St,分别为0.55和0.43。

根据样品的St以及加速老化曲线的变化趋势,得出结论:涂抹无机高阻层浆料的ZnO压敏电阻样品,能够更好地在高温、高荷电率的工作条件下长期稳定工作。样品的老化稳定性得到有效改善,主要是C系统配方中添加了Bi2O3和B2O3。Bi是构成肖特基势垒的主要元素,Bi2O3的添加能增加ZnO压敏电阻内部的表面态密度,从而提高了晶界层的势垒高度[20]。势垒高度的提高有助于改善ZnO压敏电阻的非线性和老化稳定性。然而,Bi元素在高温烧结过程中易挥发,会使得ZnO压敏电阻的非线性和老化稳定性变差[11]。在C系统配方中掺杂适量的Bi2O3,能够在高温烧结过程中有效抑制Bi元素从ZnO压敏电阻内部向外扩散。而B2O3的掺杂则有助于提高ZnO压敏电阻在高温、高荷电率下的老化稳定性[12]。在高温烧结过程中,掺杂的B2O3向ZnO压敏电阻渗透扩散,在接触区域与Bi2O3、Sb2O3等掺杂剂反应,生成致密玻璃相[21-22]。在高温、高压的作用下,生成的玻璃相向表面迁移,填充Bi元素因高温挥发而形成的气孔。在降温阶段,致密玻璃相则能够在ZnO晶粒与Zn7Sb2O12之间形成良好的无缝衔接,有助于降低晶界层的缺陷浓度,提高接触区域晶界层的老化稳定性[21]。Bi2O3和B2O3的共掺杂有助于提高液相含量,延长液相烧结时间,从而使ZnO压敏电阻边缘区域与其内部的ZnO晶粒保持同步生长,保证均匀一致的微观结构。液相辅助烧结改善也有助于降低ZnO压敏电阻边缘区域的气孔率。边缘区域气孔率降低和微观结构改善,能有效改善ZnO压敏电阻在其边缘区域的电流分布,提高其对能量的吸收能力。

3 结束语

本文研发了与ZnO压敏电阻具有良好匹配性,且具有高的绝缘特性以及机械强度的无机高阻层。与其他系统配方相比,使用C系统配方所制备的无机高阻层浆料样品,在2次4/10 μs的大电流冲击和3次2 ms方波耐受试验过程中合格率分别达到80 %和100 %。C系统配方中掺杂适量的ZnO,能够显著降低无机高阻层的膨胀系数,使其与ZnO压敏电阻具有良好的匹配性。而Fe2O3的掺杂则有助于生成固溶Fe3+的Zn7Sb2O12结晶相,明显改善无机高阻层与ZnO压敏电阻结合强度以及介电绝缘特性,提高ZnO压敏电阻在其边缘区域电流分布的均匀程度。无机高阻层性能的提高能充分发挥高梯度、低残压直流ZnO压敏电阻的电气特性。