高速3D-DIC 测试技术在装甲钢贯穿试验中的应用*

程月华,吴 昊,薛一江,赵荣贵,杨 黎

(1. 同济大学土木工程学院,上海 200092;2. 北京理工大学爆炸科学与技术国家重点实验室,北京 100081;3. 南京钢铁股份有限公司,江苏 南京 210035;4. 研索仪器科技(上海)有限公司,上海 201107)

20 世纪以来,金属材料由于其较好的延性和强度被广泛应用于军事和民用装备,如坦克、舰船等,以抵抗弹体的高速冲击。随着武器系统的快速更新,研发高强高硬装甲钢以减小质量、提高机动性能和生存能力逐渐成为装备防护结构设计的主要趋势。此外,装甲钢也逐渐应用于具有轻质高抗力需求的重点军事防护设备设计。因此,开展装甲钢在动能武器威胁下的损伤破坏实验研究,尤其是高速弹体或破片冲击下的贯穿响应尤为必要。

目前装甲钢贯穿试验系统主要由发射装置、测速装置、高速相机和回收装置等组成[1-3]。其中,发射装置主要为弹道枪或滑膛炮,试验中通过高压气体或火药驱动弹体达到设计速度。测速装置一般选用通断测速靶纸或高速相机等记录弹体的打击和残余速度。此外,高速相机还可用于观测弹体的飞行姿态。回收装置主要用于弹体穿透靶板后的软回收。通过对比分析弹体的残余速度以及弹靶的最终破坏形态评估装甲钢的抗冲击性能。然而,在贯穿试验研究中,除记录弹靶的最终破坏形态之外,观测靶板在弹体贯穿过程中的变形和破坏时程同样具有重要参考价值。由于弹体贯穿时间仅为毫秒级,传统测量设备较难对其破坏过程进行全场实时定量观测。数字图像相关(digital image correlation, DIC)技术作为一种全场无损光学量测技术,可通过追踪拍摄目标表面散斑的变化获取材料表面的变形信息并观测材料的变形破坏。该方法不但具有非接触和全场测量等光测方法普遍具有的特点,而且具有对测试环境要求低、实施简单、测量范围和分辨率易调节等优点。

DIC 技术发展至今,已在材料变形测试中广泛应用,根据试验观测维度,主要分为以下2 种。

(1) 二维数字图像相关(2D-DIC)测试技术。如Chevalier 等[4]基于DIC 技术开展了橡胶材料的单、双轴力学试验并研究了其变形过程;Meng 等[5]将三点弯曲试验与DIC 技术结合研究了分层纤维增强水泥砂浆的抗弯性能和裂缝扩展过程;杨洋等[6]通过搭建基于DIC 方法的高温拉伸试验系统,开展了TC4 钛合金高温拉伸试验,并得到了不同温度下的应力-应变曲线等数据;陈学文等[7]借助DIC 技术捕捉X12 合金钢试样的动态裂纹萌生和扩展过程,进一步验证了所提出的连续高温损伤模型。上述试验中均采用普通相机进行观测,其拍摄帧率范围为1~50 s-1。针对试验中捕捉材料的高速变形与破坏的需求,徐纪鹏等[8]将高速相机与DIC 技术相结合,观测了混凝土劈裂试验中试件的起裂过程和应变场变化;杨国梁等[9]得到了不同加载角度下页岩的动态起裂韧度、裂纹扩展速度、断裂过程中应变场和水平位移场的变化规律。上述试验中高速相机的拍摄帧率分别为8×103、2×105s-1。

(2) 考虑到试验中离面位移观测的需求,逐渐发展出三维数字图像相关(3D-DIC)测试技术。如宋海鹏等[10]通过设置两台帧率为4 s-1的普通相机,基于3D-DIC 方法研究了预腐蚀2024-T4 铝合金的疲劳开裂行为。近年来,通过将两台高速相机与DIC 技术相结合的方法,进一步发展出了高速3D-DIC 测试技术。在侵彻贯穿试验方面,Pan 等[11]通过高速3D-DIC 技术确定了碳纤维增强复合板在刚性球冲击下的全场面内和面外变形;徐振洋等[12]开展了线性聚能射流侵彻圆柱混凝土试件的试验研究,并分析了试件劈裂发展过程的全场三维变形特征;Rolfe 等[13]观测了铝弹低速冲击下碳纤维和玻璃纤维复合夹层板的变形过程,并对撞击后的损伤进行了评估;Xing 等[14]开展了刚性弹中等速度冲击岩石薄靶试验研究,结合高速3D-DIC 技术获取了靶体背部飞射碎片的速度和体积。上述试验中高速相机的拍摄帧率范围约为2.1×104~2×105s-1。此外,高速3D-DIC 测试技术还应用于爆炸冲击波作用下结构的动态响应[15-16]和材料的动态力学特性[17-18]研究。

可以看出,高速3D-DIC 技术在弹体贯穿试验中的应用仍十分有限。为了评估装甲钢的抗弹性能并探索高速3D-DIC 技术的应用,本文中针对南京钢铁股份有限公司研发的新型高强高硬装甲钢开展可变形弹体的贯穿试验,对比研究不同弹体速度和靶板厚度下弹靶的损伤破坏。通过高速3D-DIC 技术,获取靶板在弹体贯穿过程中的离面位移和应变时程。随后对上述试验进行数值模拟,并通过对比弹体残余速度和长度验证有限元分析方法的可靠性。进一步将高速3D-DIC 测试提取的3 个特征位置点处靶板的离面位移时程和靶背水平方向应变云图与经验证的有限元模型数值模拟结果进行对比,证明该测试技术在弹体高速贯穿装甲钢试验中的有效应用。最后对比分析靶板最大离面位移与弹体冲击速度和靶板厚度的关系。

1 试 验

1.1 弹靶参数与设计

考虑到已有装甲钢贯穿试验研究中弹体直径大多较小(小于8 mm)[1-3,19-20],基于某型装备防护需求,本试验设计了直径15 mm、长94 mm、质量114 g 的尖卵头型弹体,其头部曲率半径比值为3,几何尺寸如图1(a)所示。试验选用自行研制的20 mm 口径弹道枪进行弹体发射,并分别设计了由聚碳酸脂和7075-T6 铝合金组成的底推以及由聚碳酸脂加工的弹托,以保证发射时的气密性和内弹道稳定性。为节约试验成本并忽略边界效应的影响,装甲钢钢板的平面尺寸选定为200 mm×200 mm,其边长与弹径的比值约为13,如图1(b)所示。靶板的厚度分别为5、8 和10 mm。试验中弹体和靶体均采用南京钢铁股份有限公司新研发的NP450 高强高硬装甲钢,文献[21]中给出了该材料的化学组分和基本力学性能参数,其屈服强度为1 136 MPa,极限抗拉强度为1 480 MPa,布氏硬度为451。

1.2 试验布置及设备参数

图2 中给出了装甲钢贯穿试验现场布置,由发射装置、测速装置、回收装置和高速3D-DIC 测试系统组成。试验发射装置为口径20 mm 的弹道枪,弹体由氢氧爆轰驱动技术发射,即通过在气室内依次注入一定气压的氮气、氢气和氧气,利用强点火方式引爆混合气体。爆轰波在气室内产生、传播,随后爆轰产物推动弹丸发射出膛。该技术既可避免火药使用受限的问题,又兼具能量密度高的优点,可推动大质量弹体至较高的速度,如本试验设备可将质量约120 g 弹体推动至600 m/s。

试验中靶体垂直布置于弹道枪正前方,距枪口2 m。弹体打击速度和残余速度由垂直布置于靶道的PHOTRON SA-X 型号高速相机测量,像素设置为1 024×512,采样帧率为20 000 s-1。此外该相机还用于观测弹体的飞行姿态和弹托分离情况。图3 中给出了典型的高速摄影图片,可以看出,弹体入射姿态良好,弹托有效分离。需要指出的是,虽然试验中弹托部分也撞击到靶板,但与弹体质量相比,可忽略轻质弹托对靶板响应的影响。最后,穿过靶板的弹体由布置在靶道上的沙箱进行软回收。

为获得靶板在弹体贯穿过程中的离面位移和应变时程,试验中布置了高速3D-DIC 非接触式全场形变量测系统。如图2 所示,该系统由两台型号相同的高速相机、两个光源、同步触发装置和软件系统组成。试验布置及设备参数如下。

(1)为精确和完整捕捉弹体贯穿的整个过程,两台高速相机的型号为PHOTRON S16,像素设置为256×256,采样帧率为1.44×105s-1,曝光时间2 µs。根据图像像素(256×256)与其所对应实际空间大小(120 mm×120 mm)的比值,可确定一个像素点实际代表0.46 mm。因此,根据设置的DIC 算法精度阈值(5%个像素),可保证测得靶板变形的量测精度为0.023 mm。对应于相机的拍摄区域,可得到工程应变的精度为192×10-6。此外,试验中靶板离面位移的量测精度为0.046 mm,可认为满足试验测试需求。

(2)试验中两台高速相机的镜头夹角为30°,并与拍摄面保持水平,确保高速3D-DIC 计算面内和面外变形的可靠度。靶板背面距相机镜头1.3 m,景深为150 mm,确保靶板发生面外变形时依然对焦。

(3)试验中使用两台200 W LED 照明灯由靶板后方照射拍摄表面,且调整灯光角度避免阴影影响拍摄质量。

(4)如图4(a)所示,使用240 mm×180 mm的校正板,板上均匀排列12×9 的点阵,点与点之间间隔20 mm。校正时使用相机的1 024×1 024像素进行校正板图像采集,校正的残差标准误差约为0.03 个像素。

(5)试验中利用白色亚光喷漆作为底色,人工使用同一型号黑色马克笔制作散斑使其满足非重复性和各向同性要求,如图4(b)所示。单个散斑大小大于3~5 个像素,整体散斑面积与底色面积接近1∶1,满足散斑的高对比度要求。需要补充说明的是试验中经过多次尝试,最终确定当钢板背部无氧化层且表面粗糙时,可保证弹体冲击下背部散斑不发生大面积脱落。

(6)触发采集方面,通过使用Bayonet Nut Connector(BNC)三通连接器和同步线缆,将点火器和三台高速相机同步连接,确保同时收到点火信号并进行图像采集。此外,两台3D-DIC 高速相机之间通过sync 同步线进行连接,确保相机内部图像帧完全同步。

(7)试验结束后,使用Correlated Solutions 公司Vic-3D 软件对同一时刻左右两个相机拍摄的图片进行计算处理,得到靶板在该时刻的三维位移场和应变场信息。

2 试验结果

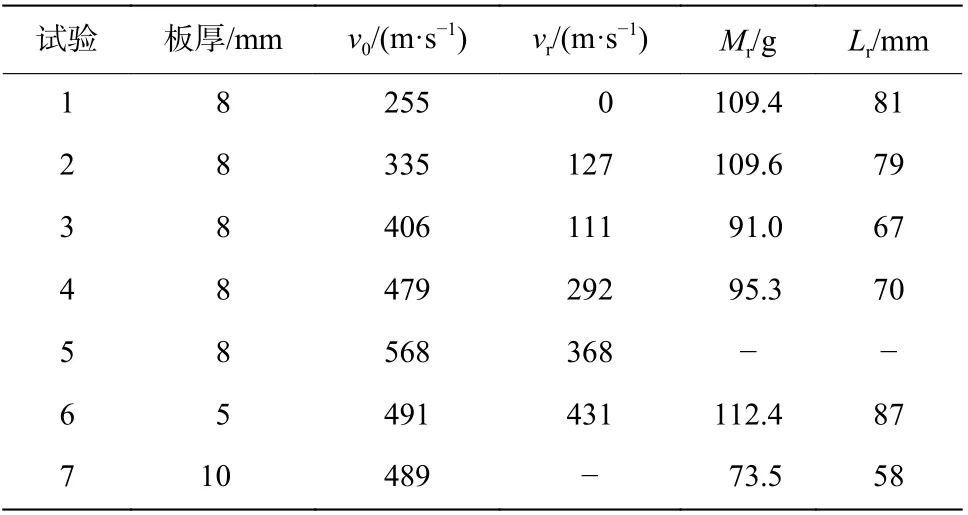

共开展了7 发弹体冲击试验,试验工况和结果见表1。其中v0、vr、Mr和Lr分别为弹体的初始冲击速度、残余速度、残余质量和残余长度。试验1~5 的目的是研究不同弹体打击速度下,相同厚度钢板的动态响应及弹靶的损伤破坏。试验4、6~7 的目的是研究相同弹体打击速度下,不同厚度钢板的动态响应及弹靶的损伤破坏。需要说明的是,试验1 中靶板被临界贯穿,弹体残余速度为0。试验7 中由于弹体未贯穿10 mm 厚钢板,未得到弹体的残余速度。此外,弹体5 丢失,未得到残余质量和长度。图5~6进一步给出了试验后回收的弹体和靶体。其中,图6(c)中给出的试验3 回收冲塞块形状不规则,其原因可能是弹体入射存在较小的倾攻角和材料的非均匀性引起的,并导致残余速度产生较大偏差。鉴于此,后续的三维应变位移场和数值模拟分析中将舍掉该发试验。需要说明的是:图6(d)中显示的边缘孔为试验前钢板上存在的预制孔,图6(h)所示钢板存在两次撞击,其原因为试验中由于氢氧爆轰气体配比问题导致弹体速度仅为200 m/s,未达到期望的480 m/s,造成了左侧的撞击点。进一步基于高速3D-DIC 技术分析得到的离面位移可认为对试验结果无影响。

表1 试验数据Table 1 Test data

采用VIC-3D 软件对拍摄的弹体贯穿装甲钢板图像进行处理,可得到靶背的应变场和离面位移等信息。以实验1 和实验7 为例,即弹体贯穿和未贯穿工况,图7 和图8 中分别给出了不同时刻的靶板背面图像、离面位移、水平方向(x)应变场和垂直方向(y)应变场。可以看出,高速3D-DIC 技术对弹体贯穿和未贯穿工况均适用,且所采用的高速相机满足试验需求,可完整捕捉靶板的动态响应。进一步,由处理得到的离面位移和应变场可以看出试验中靶板响应的对称性。需要指出的是:对于试验中靶板出现贯穿孔的位置和散斑随机脱落的位置,由于缺少散斑信息的对比,无法得到相应位置处的位移和应变场。如何有效解决钢板散斑脱落是后续工作需要进一步解决的问题。

综合考虑弹体冲击下靶板被贯穿、靶背散斑小面积随机脱落以及冲击火光和碎片等对相机拍摄视野的遮挡,选取如图7(a)所示的3 个特征位置点,即距离弹体冲击点15 mm(点A)、25 mm(点B)和35 mm(点C)。表2 中进一步给出了弹体贯穿装甲钢板过程中3 个时刻由高速3D-DIC 技术分析得到的离面位移。

表2 三个位置点处不同时刻的离面位移Table 2 The out-of-plane displacement of three points at various times

3 数值模拟

首先采用LS-DYNA 有限元软件[22]对表1 中除试验3 外的6 发试验工况开展数值模拟,并通过与典型位置处试验得到的离面位移时程曲线和不同时刻应变云图对比,从而验证上述高速3D-DIC 技术在弹体贯穿装甲钢试验中应用的有效性。

考虑到试验中弹靶的对称性,建立如图9 所示的1/4 有限元模型。数值模拟中选用较为常用的Lagrange 算法,即弹靶单元类型被定义为3D164,并选用Flanagan-Belytschko 刚度沙漏控制避免出现零能变形模式。为提高计算效率,并结合前期开展的网格敏感性分析[21],靶体采用局部加密网格划分,单元最小尺寸为0.5 mm,远离对称轴区域网格尺寸为0.5~2 mm。弹体网格尺寸均为0.5 mm。此外,弹体与靶体之间的接触为*ERODING_SURFACE_TO_SURFACE。

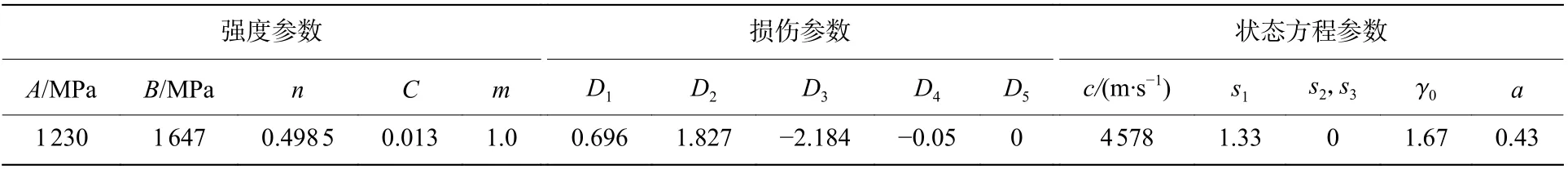

鉴于试验中弹体被侵蚀且靶板被侵彻或贯穿,数值模拟中弹体和靶体均选用Johnson-Cook (J-C)本构模型,即*MAT_JOHNSON_COOK[23-24]。表3 中给出了程月华等[21]基于准静态拉伸、SHPB 压缩、高温拉伸和缺口试件拉伸等试验标定并验证的NP450 装甲钢-J-C 本构模型和相应的Grüneisen 状态方程参数取值。表中A为屈服强度,B为应变硬化效应系数,n为应变硬化效应指数,C为应变率硬化系数,m为温度软化指数。具体参数定义和标定细节见文献[21, 23-25]。

表3 弹靶J-C 本构模型参数Table 3 J-C constitutive model parameters of projectile and target

以试验2 为例,图10 中给出了弹体侵彻过程中各项能量变化的时程曲线。从图中可以看出,由于网格形状规则且采用了沙漏控制,计算结果中产生了合理的沙漏能(小于总能量的0.5%),表明所建立的有限元模型中网格类型与尺寸以及模型和算法参数设置合理。

图11 中分别对比了数值模拟与试验得到的弹体残余速度和长度。可以看出:采用表2 的本构模型参数,数值模拟预测得到的弹体残余速度与试验结果的最大相对误差仅为-6.0%;弹体残余长度方面,除试验7 相对误差为20.8%外,其余几发试验的相对误差均小于10%。因此,可以认为上述数值模拟分析中所采用的数值和接触等算法,以及装甲钢本构模型参数是合理可靠的。

图12 中进一步对比了图7(a)所示3 个位置处、由高速3D-DIC 技术得到的靶背离面位移时程曲线与模拟结果,可以看出,试验结果与数值模拟结果吻合较好,验证了高速3D-DIC 测试技术在弹体高速贯穿装甲钢板试验中的有效性。需要说明的是,图12(d)~(e)中测试的点A处的离面位移不连续,是由于在弹体冲击下,火光和碎片飞溅影响图片拍摄质量造成的。此外,由于装甲钢较高的强度和硬度导致打孔困难,即试验中并未采用将螺母贯穿钢板与靶架固定的传统方式,而是通过六角螺母挤压靶板表面将其与靶架进行固定。上述固定方式与数值模拟分析中设定的边界固定约束存在一定差异,会导致弹体冲击下靶板的轻微移动,最终引起弹体穿过靶板后试验测试和数值模拟中靶板离面位移的偏差。基于上述原因,图12 中仅对比了试验和数值模拟得到的弹体贯穿靶板过程中的离面位移时程曲线。图13~14中进一步对比了弹体贯穿过程中2 个时刻靶背水平方向和垂直方向的应变云图的测试和模拟结果。需要指出的是,受限于后处理软件LS-PrePost,数值模拟的应变云图显示仅能设置为由蓝色到红色过渡,因此,将模拟云图的红色和蓝色对应的上下限数值分别设置为与试验测试结果一致。此外,图13~14 模拟云图中标注了与Vic-3D 软件处理结果相同的区域。可以看出,两者的应变值和云图分布区域较为接近,再次验证了高速3D-DIC 测试技术在装甲钢贯穿试验中的有效应用。图13~14 给出的试验7 中高速3D-DIC 观测结果存在暗影,这是固定钢板的夹具投射的阴影,对所分析区域内的应变场无影响。

此外,对比分析不同的弹体冲击速度以及靶板厚度下装甲钢板的动态响应可为如屏障类防护结构的优化设计提供重要参考。图15(a)给出了弹体冲击速度为255~568 m/s 时8 mm 厚装甲钢板三个特征位置点的最大离面位移,可以看出弹体冲击速度约为350 m/s 时可得到最小的离面位移。其原因是,随着弹体冲击速度的提高,靶板中在弹体冲击边缘形成的绝热剪切带导致靶体发生冲塞破坏,最终引起较小的离面位移。但随着冲击速度的继续提高,弹靶之间的界面压力也逐渐增大导致弹体被严重侵蚀,钢板中绝热剪切带不易形成而导致了较大的离面位移。图15(b)进一步给出了弹体冲击速度约为485 m/s时不同厚度靶板的最大离面位移,可以看出较厚的钢板呈现出更大的离面位移,这与文献[26]得出了相同的结论。其原因是,随着钢板厚度的增加,弹体贯穿靶板时间增大,更多的弹体动能转化为靶板的内能,并最终导致靶板最大离面位移的增大。此外,通过读取仿真分析得到的靶板内能与总能量的比值,得出5、8 和10 mm 厚靶板对应的上述比值分别为6.4%、11.8%和34.6%,再次验证了靶板最大离面位移随钢板厚度的变化规律。

4 结 论

为了评估装甲钢的抗弹性能并探索高速3D-DIC 测试技术在装甲钢贯穿试验中的应用,采用高速3D-DIC 测试技术对15 mm 口径可变形弹体以不同速度(255~568 m/s)冲击不同厚度(5、8 和10 mm)装甲钢板试验进行观测,得到主要结论如下。

(1) 基于前期标定并验证的高强高硬装甲钢本构模型参数,对本文开展的8 发试验进行了数值仿真分析。通过对比弹体的残余速度和长度,进一步验证了所建立的有限元模型中仿真算法、本构模型及其参数的可靠性。

(2) 给出的高速3D-DIC 测试技术成功获取了弹体贯穿装甲钢板全过程的靶板离面位移和应变时程。进一步通过对比高速3D-DIC 技术和数值仿真分析得到的三个特征位置点靶板的离面位移时程曲线和不同时刻靶背水平方向应变云图,验证了高速3D-DIC 技术在弹体高速贯穿装甲钢试验中的有效应用并为相关试验测试提供了有利参考。

(3) 对于所研究的8 mm 厚靶体,随着冲击速度的增大,靶板中绝热剪切带的形成会导致较小的靶板离面位移,且当弹体冲击速度约为350 m/s 时靶板离面位移最小。随着冲击速度的继续增大,较大的弹靶界面压力使弹体发生严重侵蚀,并导致了较大的靶板离面位移。

(4) 在相同弹体冲击速度下,靶板最大离面位移与靶板厚度相关,且较厚的钢板会产生更大的离面位移。