风力发电机叶片螺栓反复断裂原因分析

周云飞,许述伟,武 鑫,高 翔

(1.甘肃电力科学研究院技术中心有限公司,甘肃 兰州 730000;2.国投哈密风电有限公司巴里坤分公司,新疆 哈密 839000)

0 引言

风力发电在我国电力供应体系中的占比越来越大,装机容量也越来越大,其安全稳定运行备受社会的关注。风力发电机塔身及桨叶系统由大量高强度螺栓连接,在长期运行情况下,面对严苛的环境考验,承受着周而复始的循环载荷,以及在设计、制造、选型、安装、运行等各个环节的综合作用下,螺栓极易产生疲劳损伤,若持续带伤运行,将最终发生脆性断裂,从而导致各种机械故障甚至安全事故的发生。

以西北地区某风力发电机叶片螺栓反复断裂问题为例,通过现场勘察,实验室解剖、检测、分析,全方位查找叶片螺栓反复断裂的原因,为风机叶片螺栓偶发性断裂或者反复断裂问题的原因分析和后续整改决策提供科学依据。

1 概述

某风力发电机组于2013年投产运行,服役期间叶片螺栓反复断裂,经三次下架更换所有叶片螺栓,情况依然得不到改善。螺栓规格为M30×383 mm(10.9级),材质为42CrMo,热处理工艺为调质处理,表面防腐处理工艺为达克罗处理。

2 质量检查与分析

2.1 断口宏观检查

将超声波清洗后的断口试样置于体视显微镜下观察(6.7倍率),可明显观察到疲劳源区、扩展区疲劳辉纹以及最终断裂区等宏观特征,属于典型的疲劳断口形貌特征,裂纹源位于第一螺牙与第二螺牙之间的根部外表面,为应力突变处。

2.2 断口微观检查

将断口置于扫描电子显微镜下,观察微观形貌:裂纹源有多源疲劳台阶特征,裂纹扩展区具有疲劳条带微观形貌,最终断裂区具有典型的韧窝特征。

2.3 能谱分析

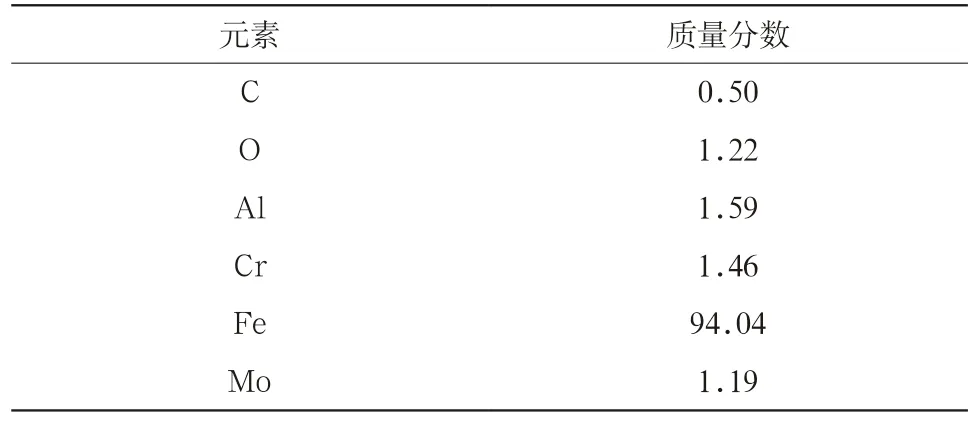

对疲劳源区域进行元素能谱分析(见表1),其中C,Cr,Mo为自身所有,Al为防腐处理工艺引入;未见腐蚀性元素,但断口由于长期暴露在空气中产生一些氧化物。

表1 裂纹源区元素含量表 单位:%

2.4 金相组织分析

对断口试样进行纵剖,并对纵剖面进行金相检验。基体为回火索氏体组织,为调质处理后正常金相组织。

2.5 硬度试验分析

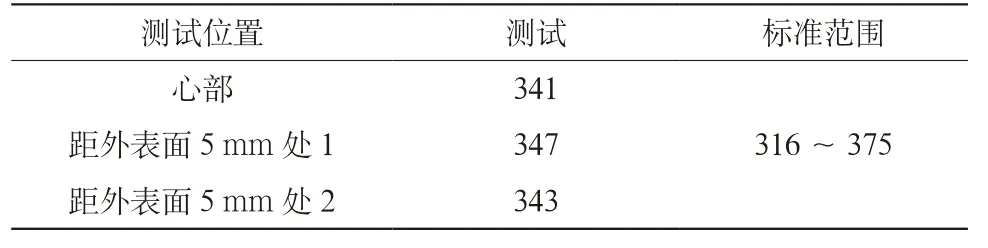

对试样端面找平并研磨,进行硬度试验,其结果处于标准要求范围之内,如表2所示。

表2 硬度试验值 单位:HBW

3 螺栓连接刚性分析

3.1 连接理论

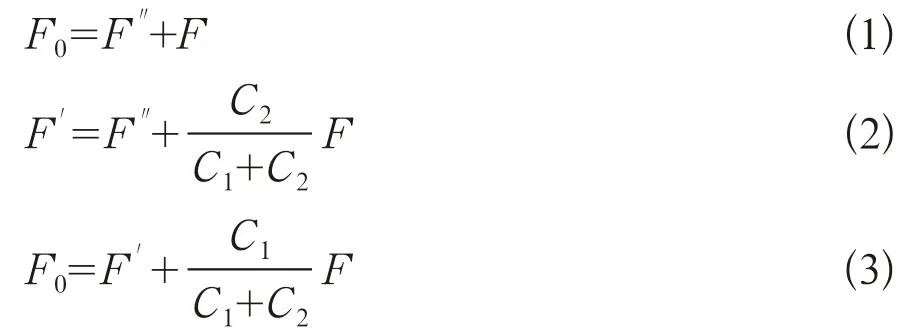

被连接叶片轮毂法兰和叶片叶根均为弹性体,根据紧固螺栓连接的静力平衡与变形协调条件:

式中:F'为初始预紧力;F为工作载荷;F"为工作状态下剩余预紧力;F0为螺栓总拉力;C1为螺栓刚度;C2为被连接件刚度,包括垫圈、螺母、连接法兰等。

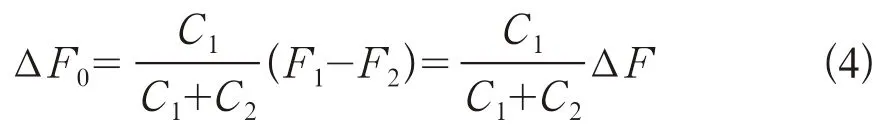

由公式(3)可知,螺栓工作状态下所受总拉力为预紧力与部分工作载荷之和。当螺栓从某一位置运行到另一位置时工作载荷由F1变为F2,初始预紧力不变,则其所受拉力变化为:

当螺栓、机组选定的情况下,C1与ΔF均为确定值,则由公式(4)可知,ΔF0与C2之间呈反比关系。

3.2 界面间隙

在现场实际勘查中发现叶片法兰垫片与叶片根部存在间隙。当采用扭矩法对螺栓进行紧固时,需克服法兰垫片变形做功,导致接触面挤压力不足,预紧力减小,使得被连接件整体刚度降低,即C2降低。

4 原因分析

对断裂螺栓本体进行质量检查分析,未发现质量问题。但通过对螺栓连接副整体刚性的研究发现,由于被连接面之间存在间隙,导致被连接件整体刚度C2降低,而C2与螺栓所受拉力变化值ΔF0之间呈反比关系,当C2降低时,会使得ΔF0升高。结合疲劳曲线S-N可知,当循环应力幅值过大,即ΔF0过大时,会在较低循环周次下发生疲劳断裂,导致螺栓过早失效。

5 结论

当叶片法兰垫片与轮毂之间存在间隙时,导致被连件整体刚度过低,使得该部位螺栓在运行中受到的交变应力幅值过大,在第一螺牙与第二螺牙之间的根部外表面处,即应力突变处产生疲劳微裂纹,促使其过早发生疲劳断裂。当只对断裂螺栓或者整个叶片螺栓进行更换,却未对该间隙进行修复时,问题依旧存在,故导致新更换螺栓反复断裂。

通过上述检测与分析,从螺栓本身质量、安装环境等多方面查找出叶片螺栓反复断裂的原因,为后续的整改措施提供科学依据,也为类似螺栓断裂事件的处理提供参考。