极限载荷条件下的管壳式换热器强度特性分析

王 震*

(山东铁雄新沙能源有限公司)

0 引言

换热器是实现热交换控制的关键设备,其在工作中承受着较大的热载荷和压力载荷,因此,结构强度特性对于换热器整体的稳定性和安全性有着重要的影响[1]。换热器是常见的化工生产装备,其结构设计除了满足基本的设计标准外,还需要考虑各种极限工况,但是目前的试验研究方案无法满足极限载荷条件下的性能测试和评价需求。

有限元仿真计算是换热器强度研究的主要技术手段,能够自由地设定承载和边界条件,得出对应的载荷响应结果[2]。为此,基于ANSYS Workbench 软件对管程和壳程条件下的载荷响应进行仿真分析,校核极限载荷下的安全系数。此外,结合压力容器的分析设计标准[3],在特定路径上分析线性化应力[4],能够有效地将弹性应力和塑性应力的相关准则进行结合,确保换热器上长期工作情况下不会发生突发性失效问题。

1 分析设计方法的应用

分析设计与常规的机械设计方法不同,其主要针对压力容器在成型过程中发生的变形特点,将应力进行划分,能够更全面地考虑载荷的具体影响,相比设计标准内的安全系数,该方法对载荷的要求相对较低。因此,采用该方法有利于控制成本,而且能够确保局部结构强度。分析设计方法侧重于对结构不连续位置进行分析,这些位置往往是应力集中的分布区域,而常规设计往往忽略该问题。分析设计方法对于不同载荷下应力集中和结构不合理等问题的预判有着良好的应用效果,能够为结构优化提供有利依据[5]。通过研究分析设计方法,能够有效地打破产品研发的局限性,利于设备升级和优化。

2 静强度的有限元计算

2.1 模型建立

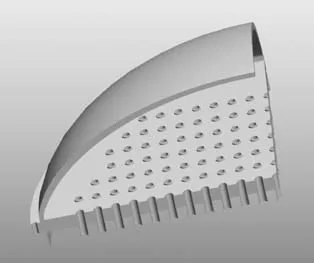

换热器主体机械结构包括管板、封头、换热管、筒体等,主要加工工艺为焊接,整体结构为一体式。因此,换热器的模型采用三维造型软件pro/E 建立,通过专用接口导入ANSYS Workbench 设计模块中,进而可完成相关操作,包括网格划分、材料属性定义、边界条件与载荷施加等,见图1。由于换热器模型为四周对称式结构,因此建立1/4 模型即可,这样不但能够确保计算精度,而且可以显著提升求解器的迭代效率。在模型构建阶段,为了改善有限元计算的收敛性,文中采用特定的模型结构简化方案,即将部分对强度分析结果影响较小的机械结构省略,比如倒角、圆角、螺纹孔等。根据换热器三维结构可知,在管程与壳程单独作用条件下,对管板、封头、筒体以及换热器的强度响应特性最能体现结构的合理性和安全性。单独的管程和壳程工况会使换热器内部的载荷最大,因此将这两种工况作为考量目标。引发换热器失效的主要因素包括应力过大和应力集中,通过强度仿真能够得出相应的应力分布规律。

图1 换热器三维模型

2.2 网格划分

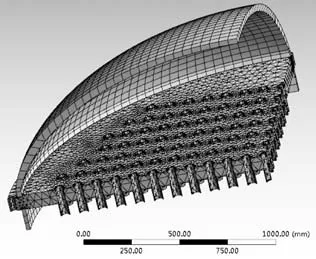

网格的数量和密度是影响有限元计算精度和效率的关键因素[6]。在ANSYS 软件中,平台为模型提供了多种网格划分方法,比如自适应网格法、扫略法、单元定义法等。由于换热器模型采用装配体形式建立,因此可根据模型零件的结构特点设置不同的网格类型。在网格类型设置方面,将封头设置为六面体网格,其他零件则均设置为四面体网格。对于不同零件的连接处,将网格进行二级加密细化,降低网格的畸变程度。在网格尺寸方面,在定义零件网格的独立网格大小外,设置较高的相关度。根据以上设定,换热器模型的网格划分结果如图2 所示,其中单元数量为872 361,节点数量为920 357。

图2 换热器网格划分结果

根据有限元分析的基本原理可知,不同零部件之间的载荷作用关系通过共享网格的节点来传递。虽然自适应网格划分方法能够将所有零部件均划分为六面体网格,从而减少节点数量,但是会导致网格畸变程度过大,增大计算结果的误差,因此不可取。四面体网格虽然不是计算效率最优的网格类型,但是在保证网格密度的前提下,能够获得良好的计算精度。

2.3 载荷与边界条件

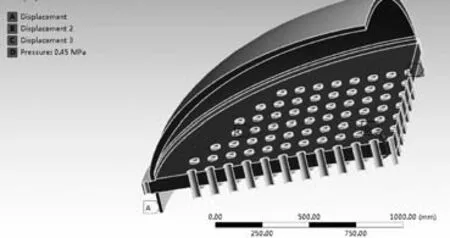

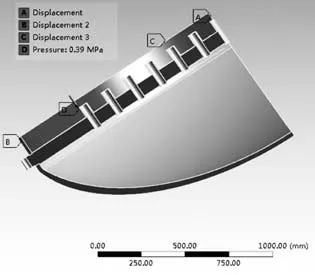

管程单独作用时的载荷与边界条件设置方案如图3 所示,此时模型中只有管程有压力,因此施加正压力0.45 MPa,1/4 模型的断面均设置为固定约束。壳程程单独作用时的载荷与边界条件设置方案如图4所示,此时施加正压力载荷0.39 MPa。在静力学计算条件下,要确保有限元模型的整体自由度为0,否则计算结果无法收敛。设置材料的热膨胀系数,考虑稳态温度分布特性,将热载荷载入有限元计算。

图3 管程载荷与边界条件

图4 壳程载荷与边界条件

2.4 结果分析

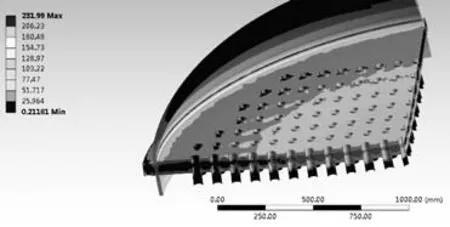

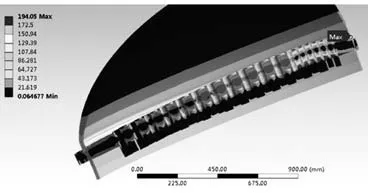

通过求解器的迭代运算,最终可得出管程和壳程单独作用下的应力响应结果,分别如图5 和图6 所示。从图5 可以看出:管程条件下的最大应力为232 MPa,低于换热器的材料屈服极限,应力集中位置主要分布在换热器筒体内壁与管板的连接处,呈环状布局,边缘部位的应力相比中心位置明显更大。从图6可以看出:壳程单独作用时的最大应力为194 MPa,低于管程条件下的最大应力。虽然管程条件的最大应力较大,但是分布区域更广,而且在管板和筒体一侧呈现出一定的应力不连续现象。

图5 管程条件下的应力云图

图6 壳程条件下的应力云图

2.5 应力评定与分析

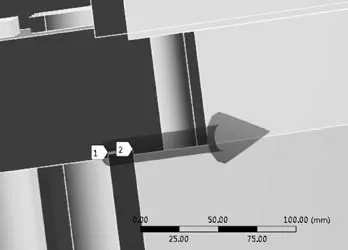

由于管程应力较大,因此需要在该条件下对最大应力进行线性化和数值评定。在最大应力位置(管板与筒体连接处)设置路径,如图7 所示,根据三维坐标值设置路径的起始点和终止点。筒体弯曲变形使得外壁承受拉伸载荷,内壁承受压缩载荷,而中间层为无承载效果,整体为动态平衡状态。当载荷发生变化时,该平衡状态在短时间内即可再次恢复。由于换热器在单独壳程和管程条件下的载荷最大,这也是最容易出现一次应力超过屈服应力的情况,对结构的损伤最显著。一次应力主要用于平衡外部载荷产生的自限性变形,当外部载荷发生改变时,一次应力随之发生变化,而且具有递变特性。

图7 路径设置

根据路径极值结果可知:对于换热器,一次薄膜应力失效对于结构的破坏是关键性的,其产生的主要原因是内压载荷;内压过大使得封头与筒体连接处、接管的外壁等位置产生应力集中。根据应力线性化原理,可将一次应力分为一次薄膜应力、一次弯曲薄膜应力和一次局部薄膜应力。由于换热器内部存在显著的热载荷,明显的温度梯度将产生不同的热膨胀量,特别是在一些结构不连续的位置,将出现膨胀性的应力集中,主要分布在平盖和筒体连接处、换热管与管板连接处等。但是,在换热器稳定条件下,二次应力的产生主要与材料弯曲变形有关,因此,其在换热器的内外表面有着显著的区别。二次应力对于结构的失效影响相对较小,当换热器外力发生改变时,二次应力的变化呈现出主动性。因此,热载荷是影响该类型换热器二次应力的关键因素。

应力线性化的结果如图8 所示。该路径下的最大应力值为71.1 MPa,满足一次薄膜应力要求;线性化的应力具有良好的连续性,表明该连接处安全性较高,能够在极限载荷条件下保持良好的工作稳定性。此外,影响强度的重要因素还有峰值应力,失效形式以疲劳和裂纹为主,这是长期内部载荷作用的结果。

图8 应力线性化结果

3 结语

仿真研究能够有效地弥补试验测试的不足,对于仿真分析,如何确保计算精度是关键。因此,换热器模型采用无缝接口导入,而不使用中间格式,避免了节点数据丢失。对于网格划分,可采用独立定义方法,根据零部件结构特点设定最佳的网格类型,而且需要在共享节点位置进行网格加密,改善网格质量。针对壳程与管程单独作用时的极限载荷进行强度的仿真计算,从静强度和分析设计标准两方面综合验证了换热器的安全性和可靠性。根据分析结果可知,管程条件下的应力值较大,主要分布在管板与筒体连接的环焊缝位置,因此,需要确保焊接质量。当3 倍的一次应力小于屈服极限时,表明强度满足安全评定标准。在压力容器的分析设计方面,有限元软件的应用对于换热器性能的提升有着良好的促进作用。