1 000 MW超超临界锅炉屏式过热器爆管原因分析

周公文*

(泰安市特种设备检验研究院)

0 引言

2020 年,某1 000 MW 燃煤超超临界锅炉停机检验时发现锅炉屏式过热器受热面管弯头部位发生爆管现象。该锅炉屏式过热器受热面管材质为12Cr1MoVG,规格为 42 mm×5 mm,管道属高压锅炉用无缝钢管执行标准为GB 5310—2008《高压锅炉用无缝钢管》。12Cr1MoVG 材质适用于壁温不超过580 ℃的受热面管,在580 ℃以下具有良好的组织稳定性和热强性能,通过在钢中加入少量金属钒可有效降低铬、钼合金元素形成碳化物的速率,且钒形成的强碳化物可弥散分布在铁素体基体上,起到良好弥散强化作用[1]。12Cr1MoVG 供货态应是正火+回火,金相组织应为铁素体+珠光体(或贝氏体),具有良好的高温持久塑性。本文对该屏式过热器管弯头部位进行宏观检查、化学成分分析、金相组织检验和硬度检验,找出该屏式过热器管弯头发生爆管泄漏的主要原因,并给出了相应的建议。

1 实验过程和实验仪器

对该屏式过热器管弯头进行宏观检查,根据宏观爆口特征初步判断爆管的主要原因。利用X 射线荧光光谱仪对该水冷壁管进行化学成分复核,确认合金元素是否符合标准要求或者是否存在材质错用问题。在爆口位置及附近母材进行线切割取样,试样经粗磨、细磨、抛光后,采用4%(体积分数)硝酸酒精溶液进行化学腐蚀,利用PTI-5000 型金相显微镜观测断口及母材的显微组织形态,确定组织老化情况。利用HBE-3000A 型台式布氏硬度计,在187.5 kg 载荷作用下,加载时间为10 s,在金相试样表面进行硬度试验,检验断口及母材处的硬度情况。

2 实验结果和讨论

2.1 宏观检查

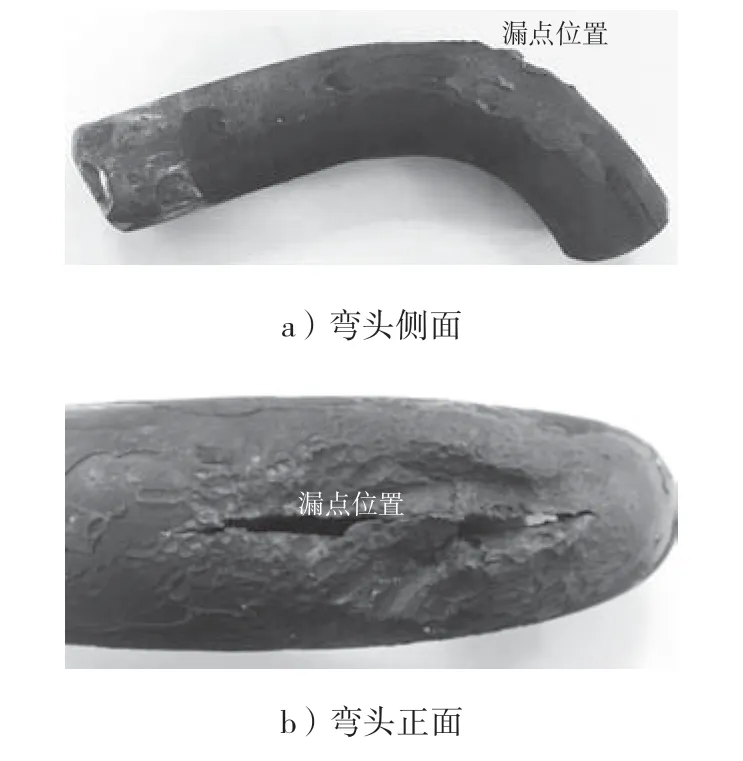

图1 为该屏式过热器爆口处的宏观形貌。爆口位于管道弯头背弧面中心位置处,沿纵向开裂,开口狭长,边缘呈钝边形态,爆口由背弧面沿纵向向两侧扩展。爆口附近管道外径略有胀粗,爆口处外壁氧化皮基本完全脱落,附近直段管外壁附着较厚的氧化皮。该屏式过热器管爆口宏观特征呈长期超温爆管特征。

图1 屏式过热器管弯头处爆口宏观形貌

2.2 化学成分分析

利用便携式X 射线荧光光谱仪对该屏式过热器管进行化学成分检测,确认屏式过热器管的合金元素是否满足标准要求,以及是否存在材质错用现象。

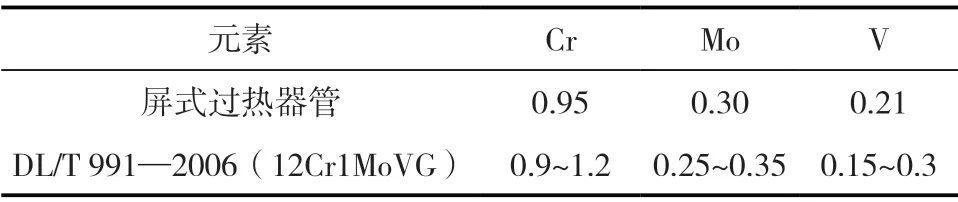

表1 为该屏式过热器管的化学成分,检验结果表明,该屏式过热器管合金元素含量符合标准要求,元素含量未见异常。

表1 屏式过热器管化学成分(物质的量分数)

2.3 金相检验

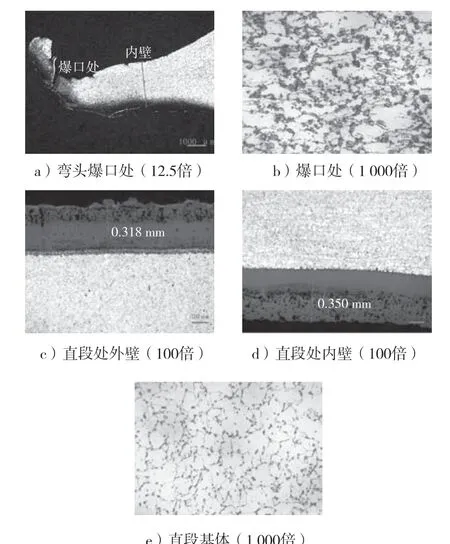

对该屏式过热器管爆口处及附近母材部位进行线切割取样,试样经粗磨、细磨、物理抛光后,采用4%硝酸酒精溶液进行化学浸蚀,图2 为该屏式过热器管的显微组织形貌。

图2 为屏式过热器背弧面爆口处及直段处的金相组织形态。爆口边缘管道内壁氧化皮基本完全脱落,爆口处壁厚减薄严重,最小壁厚仅为0.8 mm 左右,爆口处金相组织为铁素体+碳化物,原有的珠光体(或贝氏体)形态完全消失,珠光体(或贝氏体)高温下分解成的大尺寸球状碳化物全部聚集在铁素体晶界位置上并呈链状分布,珠光体(贝氏体)严重球化,为5 级。屏式过热器管直段位置处内壁有厚约0.35 mm 的氧化皮,外壁有厚约0.32 mm 的氧化皮,氧化皮由内向外的组成是FeO、Fe3O4和Fe2O3,而Fe3O4和Fe2O3因晶体结构不同,处于400 ℃以上时二者热膨胀系数值存在较大差异,易在二者界面处形成空隙而造成外层Fe2O3脱落[2-4]。该屏式过热器管的晶粒细小,晶粒度为7 级左右,基体金相组织为铁素体+碳化物颗粒,原有的珠光体(或贝氏体)形态完全消失,颗粒状碳化物大部分聚集在铁素体晶界位置,少量分布在基体中,珠光体(或贝氏体)球化程度为4.5级左右。

图2 屏式过热器管的金相组织形貌

2.4 硬度检验

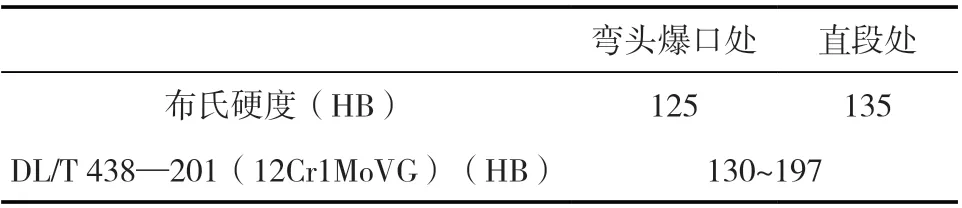

利用HBE-3000A 布氏硬度计,在金相试样上进行布氏硬度检验,结果如表2 所示。屏式过热器管弯头背弧面爆口处硬度已低于标准要求,直段处硬度已接近硬度下限,但直段硬度值仍符合标准要求。

表2 布氏硬度试验结果

2.5 试验结果分析与讨论

屏式过热器管直段内外壁存在厚约0.35 mm 的氧化皮,组织老化达4.5 级,硬度值已接近标准要求下限,弯头背弧面内外壁表面氧化皮基本完全脱落,组织老化达5 级,硬度值已低于标准要求下限,这是由于管道长期超温运行导致材料老化严重,管径涨粗及氧化皮大量生成导致有效管壁减薄严重,管道因显微组织老化严重导致强度严重下降,从而不能满足内部承载高压过热蒸汽介质的压力要求,从而在弯头背弧面拉应力最大部位发生纵向开裂。

该屏式过热器管弯头发生开裂的原因是存在长期超温运行现象,管子组织老化严重,内壁氧化皮大量生成并脱落,并在管道弯头部位聚集,引发堵塞减小蒸汽流通面积,蒸气流通面积的减少促进管道弯头部位的超温,进而加速组织老化及氧化皮生成速率,氧化皮的生成及脱落加速有效管壁的减薄速率,并加快管子显微组织的老化速率,有效管壁的减薄及组织的严重老化降低管道的强度,从而导致管道弯头部位发生爆管开裂。

3 结语

屏式过热器管介质为高温高压过热蒸汽,当管道发生堵塞时极易在堵塞部位及后部管段产生超温现象,致使管道组织老化加速及内外壁氧化皮的大量生成及脱落,内壁氧化皮脱落会加剧堵塞程度,从而导致管道在短时内发生爆管失效。

建议继续在远离爆口位置割管进行实验室理化检验,确定管道材质的劣化范围,必要时更换该处受热面管道。建议加大受热面管超温监控力度,对发生超温爆管区域的管屏加大检查力度,查找其他管道是否存在相似的超温运行状况。管道内部或集箱内管道进口端存在异物堵塞极易导致蒸汽通流面积减小,造成管内水汽流量分布不均,锅炉火焰中心的偏移等状况均会引起受热面管道局部超温,建议使用单位排查屏式过热器管的超温原因,在检修期开展管道内部、集箱内部的检查工作。蒸汽阻滞也会导致受热面管道的短时过热或长时过热,锅炉运行时应加强减温水流量监控,避免减温水流量波动大造成受热面管水塞,引发管壁超温[5]。鉴于该屏式过热器管经历过长期超温运行,为掌控其他屏式过热器受热面管道的老化趋势,建议开展受热面管屏的寿命评估工作。