管道环焊缝超声相控阵检测技术研究

蔚道祥*

(上海市特种设备监督检验技术研究院)

0 引言

目前,天然气和石油等能源产品需求量快速增加,石油管线建设处于飞速发展阶段。与铁路运输相比,管道运输具有安全、经济、效率高等特点[1]。由于管道在焊接过程中容易产生缺陷,服役环境也较为复杂(如高温、高压、腐蚀等),同时管道往往还要承受冲击、疲劳等恶劣工况,这会使管道的使用性能恶化,甚至产生开裂造成事故,因此,对管道开展无损检测是管道建设和在役使用过程中的重要工序[2-3],也是管道安全运行,避免发生事故的重要保证。

目前管道环焊缝内部缺陷的检测手段主要为常规超声检测和射线检测,超声检测方法的原理是被检对象内部组织变化会对超声波的传播产生影响,采用该方法检测时对被检对象表面清洁度要求较高。对于曲率半径较大的管道[4],常规超声检测声束扩散严重,缺陷波反射率低,易造成缺陷漏检情况,因此检测结果可靠性较低。同时检测波形较为复杂,检测结果不可记录,对检测人员的现场经验要求较高。射线检测方法存在较为明显的缺点:(1)作业时间局限性比较大,一般只能在晚上进行检测;(2)射线对于人体有一定程度的伤害,检测人员在作业时存在一定风险;(3)射线检测对于装置内的一些精密仪器有不利影响;(4)检测结果比较繁琐,检测效率低、成本高、检测周期长等。鉴于此,本文提出采用超声相控阵检测技术开展管道环焊缝检测研究。

1 超声相控阵检测原理

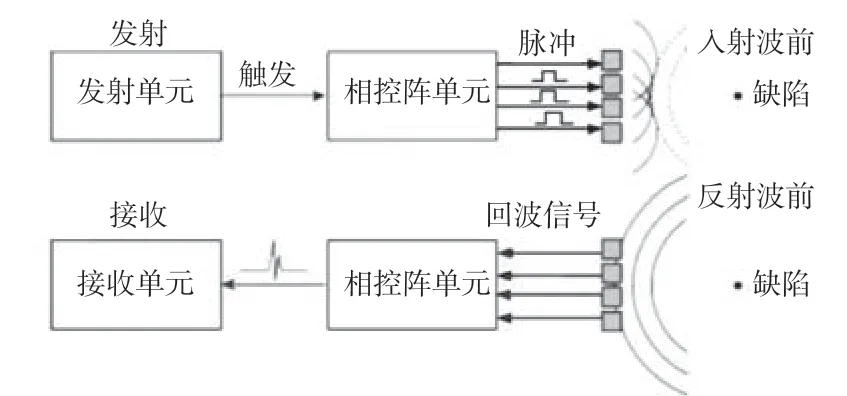

超声相控阵检测技术采用脉冲回波技术将多角度多声束扫描成像。超声相控阵检测系统包括接收和发射两部分。该系统使用不同形式的阵列换能器,采用逻辑控制电路控制各个压电晶片的激发时间,从而按照需求来变换合成的波阵面的曲率半径、指向性、聚焦孔径等参数,实现波束的合成、方向偏转及会聚等控制的目的,检测仪上可以显示实时成像,能够提高分辨率、信噪比和检测灵敏度[5-6]。接收同样可遵循的激发聚焦法则,由于激发的超声波是按照一定的时间差发射的,在声波接收时需要对信号进行延时补偿,从而达到相位一致,合成波束,如图1 所示。

图1 相控阵系统原理

2 标准试样

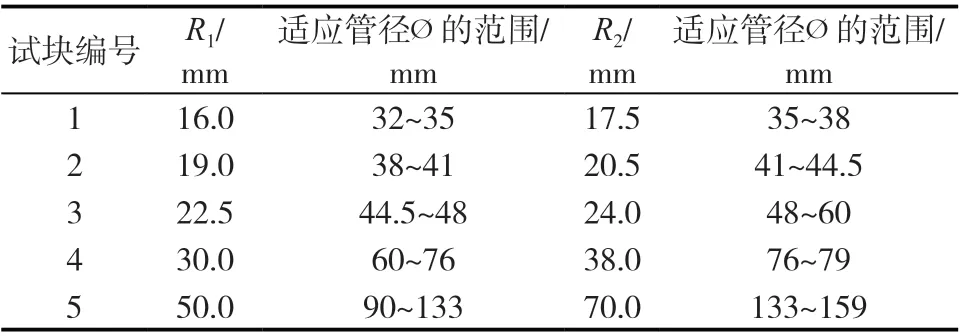

针对曲率半径小于200 mm 的管道环焊缝检测,GB/T 32563—2016《无损检测 超声检测 相控阵超声检测方法》标准中并没有直接给出检测工艺的选取方法,只是提出了管径小于200 mm 时应按照常规超声标准进行检测。由于被检工件曲率半径小于200 mm时,探头和检测对象接触面耦合度较差,会大大影响检测结果的准确性,所以在进行检测时需选取配备曲率楔块的探头,对探头进行较准时选用的试样也需要具备一定曲率。常规超声检测用的CSK 系列试样表面是平的,无法满足曲率探头较准要求。试样的表面曲率和被检测工件曲率近似,并且存在不同声程的反射体的要求,本试验选取“小径管焊接接头超声波检验专用试样DL-1”进行线性校准,试样的具体参数如表1 所示,校准时利用试样的圆弧面来确定声速和探头延迟情况。 DL 试样尺寸如图2 所示。

表1 采用的DL-1试样参数及适用范围

图2 DL试样(单位:mm)

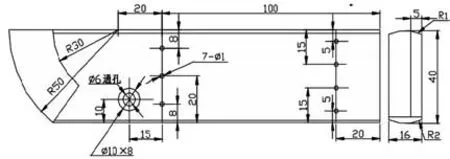

对于超声相控阵仪器需要较准分辨率和线性,在ASME 2779 标准中有相关规定,利用B 型试样对仪器的水平分辨率、S 扫分辨率、深度分辨率等进行较准,从而保证检测结果的准确性。B 型试样如图3 所示。

图3 相控阵B型试样示意图(单位:mm)

3 仪器设备

本文采用的仪器为OmniScanMX2 奥林巴斯相控阵超声探伤仪,该超声相控阵仪最大可支持32 通道,如图4 所示。该仪器具有采集速率快、检测周期短、可速度设置、便于创建报告等特点。该仪器具有以下特点:(1)模块化平台;(2)多组性能;(3)种类齐全的模块系列;(4)宽大的触摸屏;(5)双轴编码与数据归档性能。结合被检工件实际尺寸,本次试验探头选用5.0L32-1.0-10 型自聚焦线阵相控阵探头,频率为5 MHz,共32 阵元。为了实现半自动化监测,采用了奥利巴斯链条式扫查器,根据管径大小选取相应的扫查器,实现缺陷定位的问题,在实际检测过程中应时刻保持扫查器正常运行。

图4 奥林巴斯超声相控阵检测仪器

4 检测试样

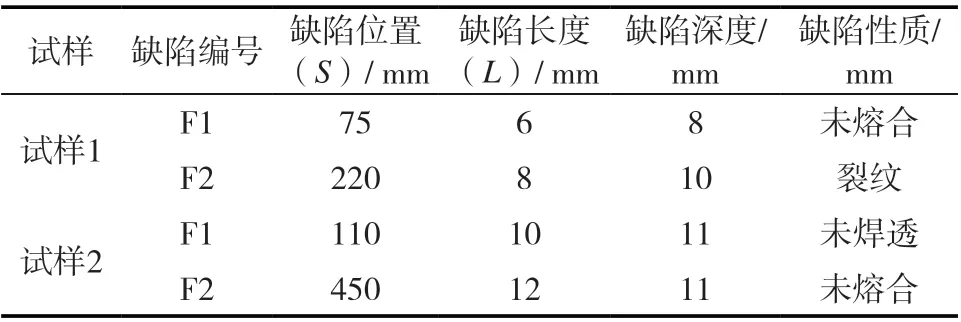

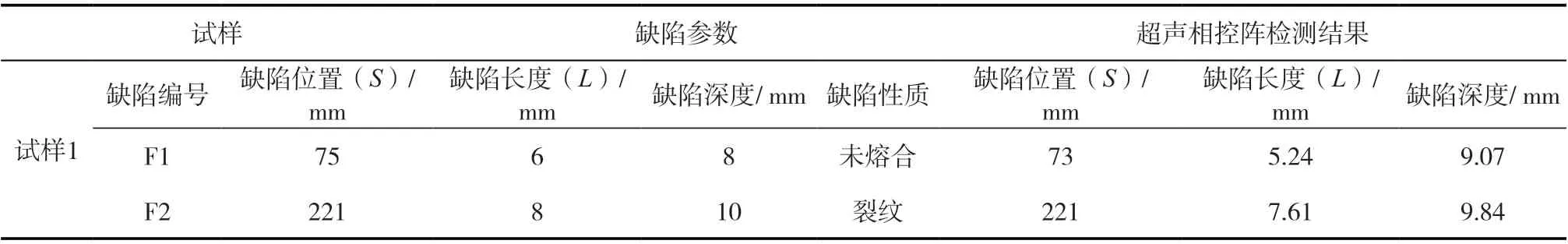

为了验证整套检测系统的有效性,并结合工业中常用管道尺寸,加工了 112 mm×12 mm×320 mm和 158 mm×12 mm×300 mm 两种规格含自然缺陷试样,材料为20#钢,缺陷相关信息可见表2。

表2 缺陷试样

5 检测结果

5.1 试样1检测结果

超声相控检测采用扇形扫查整个管道环焊缝,与常规超声检测不同,超声相控阵检测技术不需要前后移动探头位置,只需要确定传感器距离焊缝中心线距离,固定扫查器的位置,然后从0 标记位置转动扫查器一圈即可完成整个管道的扫查工作。制定检测工艺时要满足检测灵敏度又要确保声场覆盖整个检测区域,可根据检测试样的厚度来确定探头的角度扫查范围,通常扇形扫查角度设置为35°~75°,在该角度范围内制作曲线(如DAC 或TCG)比较困难时,可根据实际检测情况对角度进行适当调整。用手动方式将探头与被检工件进行耦合,采用时基方法,将探头沿着管道外壁进行周向扫描。在扫查过程中需要关注主要探头和被检工件表面的耦合情况,若C扫描视图中出现断续图像或者其他显示异常,则需要重新进行检测,确保信号耦合良好。

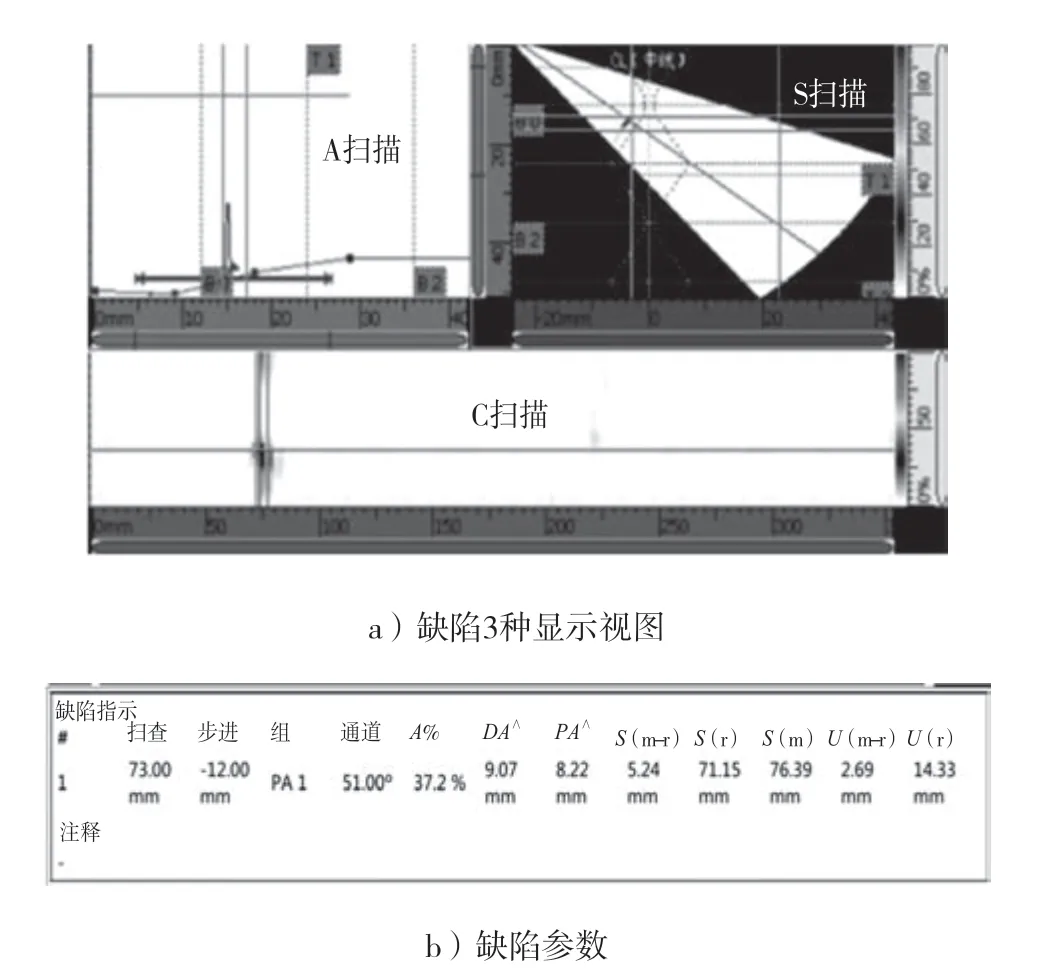

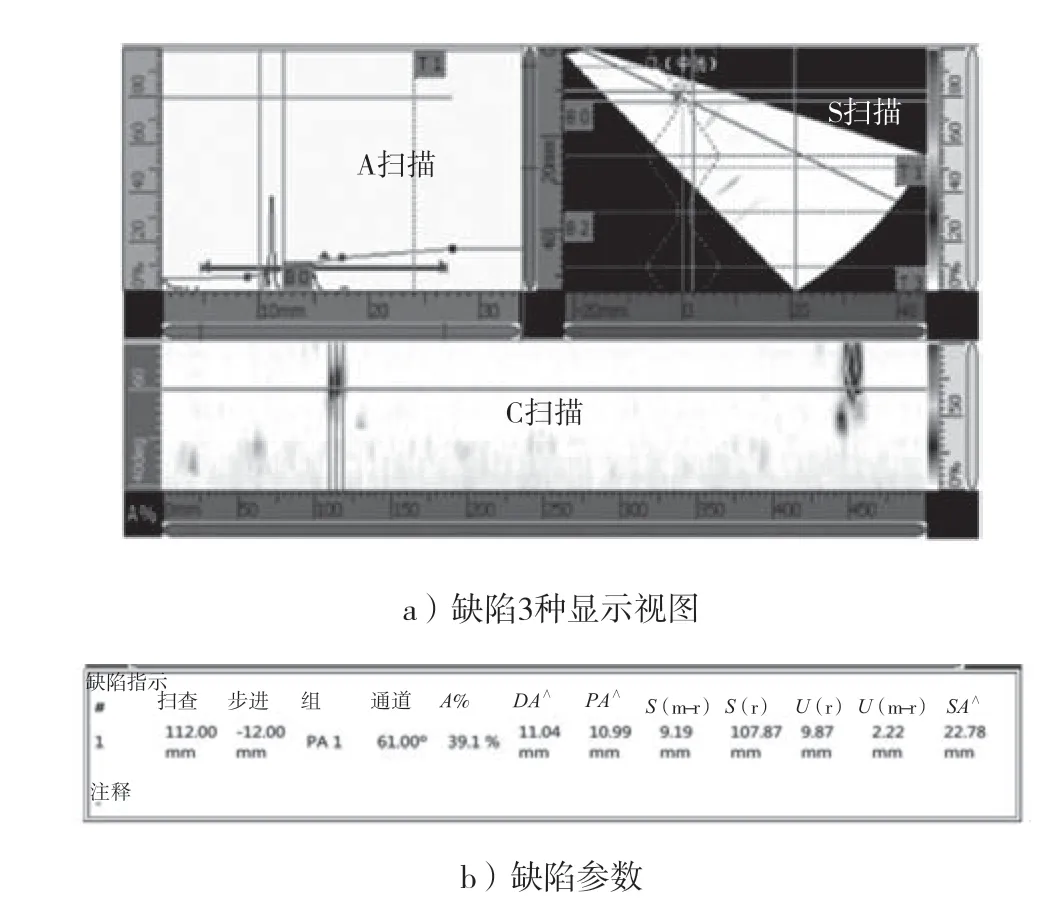

图5 和图6 为超声相控阵检测结果,其中A 扫描视图与常规超声检测相同,可通过幅值判断缺陷的当量大小,S 扫描视图可以确定缺陷在焊缝中的位置,C 扫描视图可以确定缺陷长度及其在管道环向的位置。结合视图三种扫描视图可对缺陷进行准确的定性和定位分析。超声相控阵检测结果还包含B 扫描视图和D 扫描视图等,可结合实际检测需求,在仪器中调取相应的检测视图。在软件中可直接提取缺陷的相关参数,其中A%代表缺陷幅值,DA为缺陷深度,PA为探头距离焊缝中心线距离,S(m-r)为缺陷长度,S(m)为缺陷终端位置,S(r)为缺陷起始位置,U(m-r)表示缺陷的高度,U(r)为上端点深度。

图5 试样1缺陷F1检测结果

图6 试样1缺陷F2检测结果

缺陷检测尺寸如表3 所示,其中F1 和F2 两个缺陷均被检出,选定缺陷后,可在相控阵仪器中自动读取缺陷的相关参数,但需注意的是,S 扫描中的闸门需要选中缺陷,仪器才能读出缺陷的实际参数,否则可能会导致误判。F1 缺陷在仪器中读出位置、长度、深度与实际值较为接近,结合A 扫描和S 扫描可大致确定该缺陷的性质。

表3 试样1检测结果

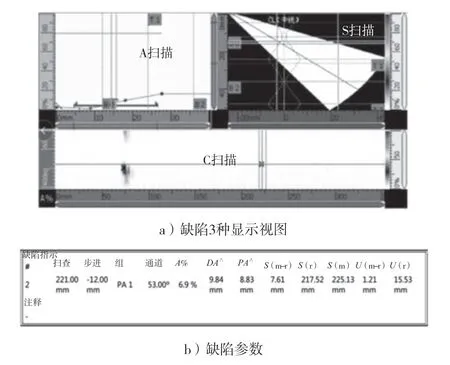

5.2 试样2检测结果

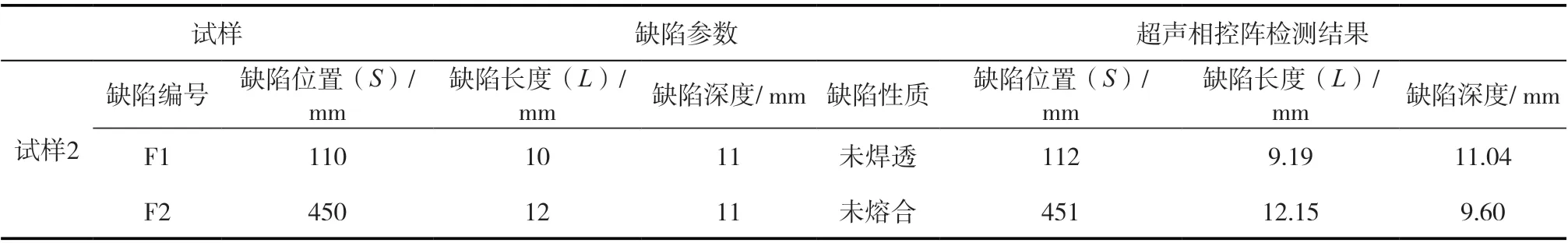

试样2 的检测结果如图7 和图8 所示,具体尺寸可见表4,F1 和F2 2 个缺陷在扫查图像中均被检出。缺陷的检测尺寸与实际值对比可知,检测结果较为准确,误差较小,可满足实际检测需要。

图7 试样2缺陷F1

图8 试样2缺陷F2

表4 试样2检测结果

6 结语

通过对 112 mm×12 mm×320 mm 和 158 mm×12 mm×300 mm两种规格含自然缺陷试样进行超声相控阵检测试验后可知,采用超声相控阵检测技术得到的缺陷位置、长度和深度与缺陷实际情况较为符合。试验结果表明,超声相控阵检测技术对管道环焊缝内缺陷具有足够的检测灵敏度和分辨力,证明了超声相控阵检测技术具有一定程度的有效性和可靠性。

另外,相对于常规超声检测,超声相控阵检测技术只需调整相关参数和固定扫查器的相对位置,将扫查器转动一圈,不需要采用锯齿形扫查,大大提高了检测效率,同时对于检测人员的现场经验要求相对也较低。