微波处理后桉木干燥速率的影响因素

刘晓玲,陈松武,林家纯,陈桂丹,罗玉芬,蒙芳慧,陈 艳

(广西壮族自治区林业科学研究院 广西木材资源培育质量控制工程技术研究中心,广西南宁 530002)

为应对气候变化,我国提出“碳达峰”和“碳中和”等目标。《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》也将加快推动绿色低碳发展列入其中。木材干燥是耗能较大的产业,对其工艺进行不断优化,有利于节能减排,对实现“双碳”目标有重要作用。

我国是桉树(Eucalyptusspp.)人工林种植大国。桉树生长速度快,干形通直,轮伐期短,在一定程度上缓解了我国木材资源的压力。速生桉木材生长应力大,渗透性差,易开裂变形,且多为5~10年生短周期小径材,在干燥过程中极易产生开裂、皱缩等干燥缺陷[1-2],桉木干燥技术成为其实木加工利用的关键。

近年来,不少学者对人工林桉木干燥技术开展研究。在干燥特性及常规干燥技术方面,陈松武等[3]、唐日俊等[4]、卢翠香等[5]、周桥芳等[6]和甘雪菲等[7]均采用百度试验法对不同种类和规格桉木的干燥特性与干燥基准进行研究,结果均表明桉木宜采用软干燥基准进行干燥。在干燥预处理方面,张耀丽等[8]均采用冷冻处理和微波辐射对尾巨桉(E.uro⁃phylla×E.grandis)木材进行预处理,分析两种方法分别处理后尾巨桉木材的渗透性、干燥速度和皱缩特性;结果表明,两种方法均能不同程度改善木材渗透性,提高木材干燥速度,减少木材皱缩。

微波干燥是一种干燥速度较快,对环境友好的低温、高效木材干燥新技术[9]。周永东等[10]研究微波处理对桉木微观构造及生长应力的影响;结果表明,在残余生长应力消除中,要求微波辐射功率密度相对较低,辐射时间较长,处理过程中木材的温度保持在木质素玻璃化转变温度之上;在木材微观构造处理中,要求微波辐射功率密度高,处理时间短。江泽慧等[11-12]和费本华等[13]对桉树人工林木材进行微波改性处理,发现微波处理可减小应力;李贤军[14]研究马尾松(Pinus massoniana)木材微波真空干燥过程中热质迁移特性和基本规律;刘媛等[15]采用切片分析法,系统研究微波干燥过程中尾巨桉木材含水率变化特性,发现干燥温度、时间和辐射功率对木材含水率影响极显著,木材初含水率对干燥速度影响不显著;刘志军[16]以马尾松为试材,系统研究木材干燥速度和影响微波利用率的一般特性。本研究在前人研究基础上,基于正交试验,对巨尾桉无性系广林9 号(E.grandis×E.urophyllaGL‑GU9)木材进行微波处理,分析试材进干燥箱初含水率、微波辐射功率和干燥温度3 个因素对微波处理后试材干燥速率的影响,以期为桉树木材微波处理的干燥技术提供更多理论支持和依据。

1 材料与方法

1.1 材料与设备

1.1.1 试验材料

试验材料为取自广西某木材加工企业的巨尾桉无性系广林9 号木材,5年生,木段小头直径均为14 cm 以下,长度约2 m,以锯制加工成300 mm×44 mm×38 mm(长×宽×厚)规格的锯材为试件,隔条规格为20 mm ×20 mm ×240 mm,隔条与试样纵横交错,平铺处理,每层均匀放置3根隔条。每组试验铺设3层,每层4块试样,共12块试样。

1.1.2 试验设备

ORW08S-3Z 型炉式微波真空干燥处理箱(真空压力0.08 Mpa,南京澳润微波科技有限公司)、UF260 型电热鼓风干燥箱(德国Memmert,+10 ~300 ℃)、电子天平(精度为0.01 g)、数显电子千分尺(精度为0.001 mm)、数显游标卡尺(精度为0.01 mm)、钢直尺(精度为1 mm)和塞尺(0.02~1.00 mm)。

1.2 试验方法

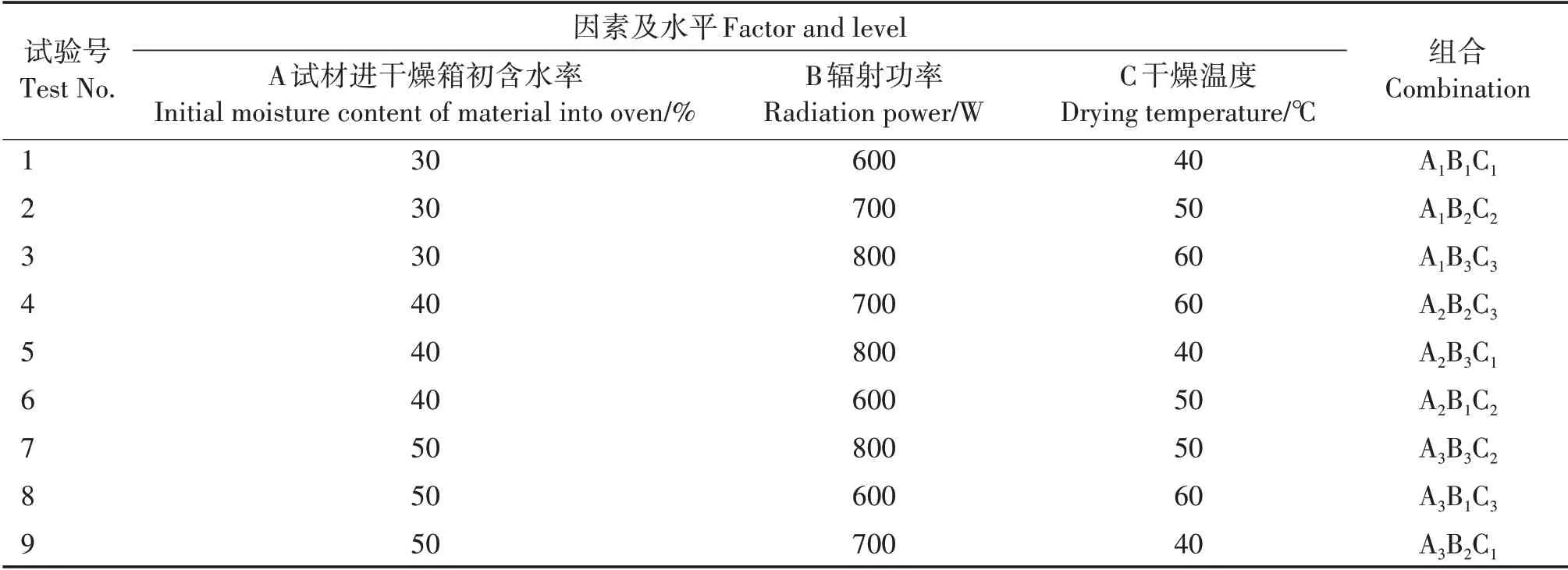

设置试材进干燥箱初含水率、微波辐射功率和干燥温度3 个因素,每因素3 个水平;试材进干燥箱初含水率分别为30%、40%和50%,微波辐射功率分别为600、700 和800 W,干燥温度分别为40、50 和60 ℃;设计正交试验,共9 个试验组合,同一试验号重复9次,取平均值(表1)。以电热鼓风干燥箱干燥为对照,对照组所用木材为未经微波处理的试件,仅对温度和进干燥箱初含水率有要求。通过分析试样的干燥速率,判断影响试验结果因素的主次,并选出最优方案。

表1 正交试验Tab.1 Orthogonal test

先将试材气干至进窑目标含水率。对试材进行微波处理(对照组不作微波处理),微波真空压力为0.08 Mpa,处理时间为20 min,每处理5 min 休眠1 min。将微波处理后的试材和对照试材置于电热鼓风干燥箱中干燥,每6 h 测1 次重量,连续两次测得重量基本不变时,停止干燥。

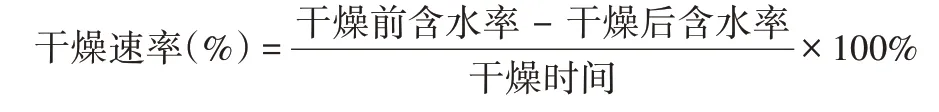

干燥试验结束后,按照GB/T 6491-2012《锯材干燥质量》[17]中含水率试件、分层含水率试件制备测试样品,采用分层含水率试件测定法测定木材分层含水率。干燥速率计算公式为[17]:

1.3 数据处理

采用Excel软件对数据进行整理和分析。

2 结果与分析

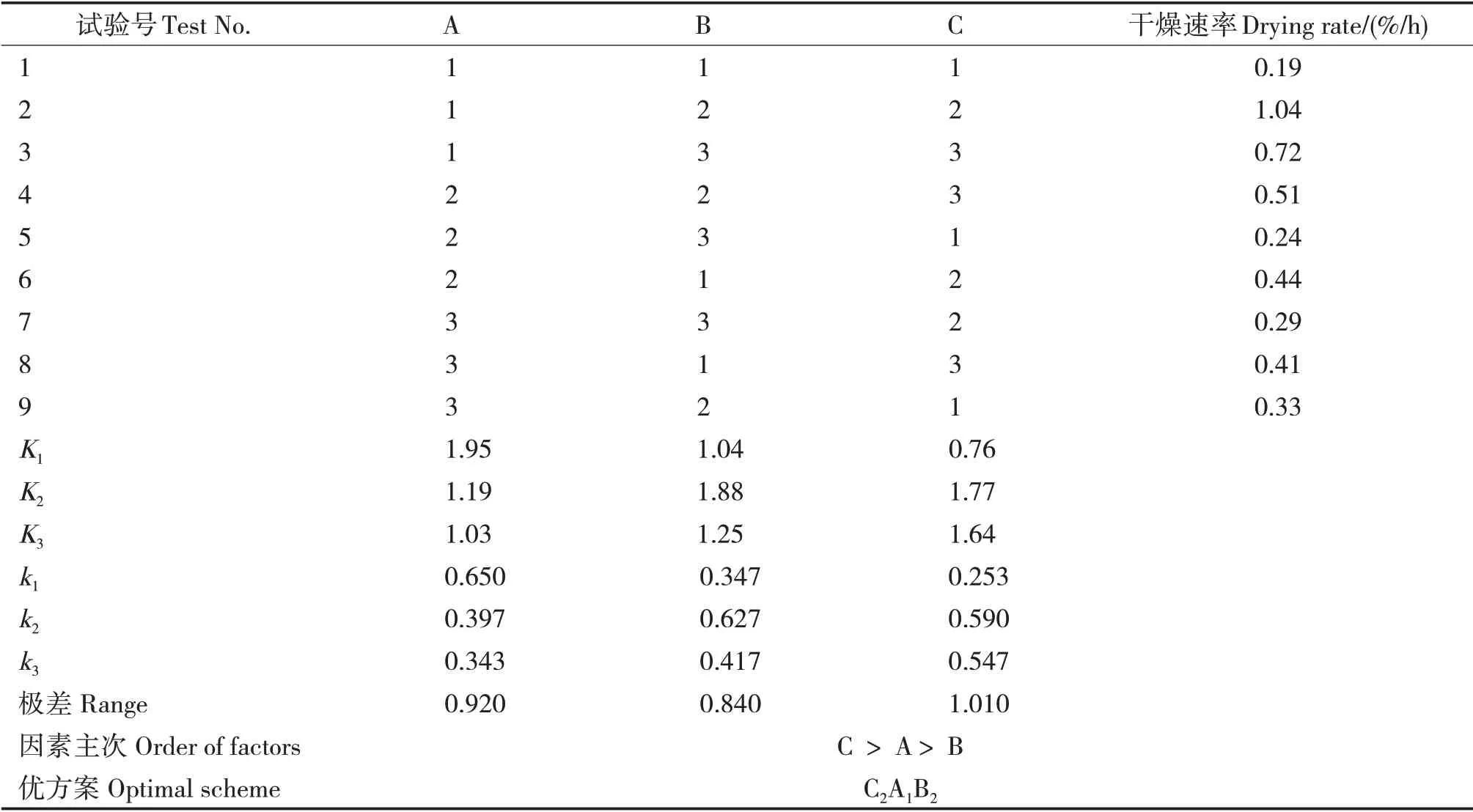

通过干燥速率对试验进行极差分析(表2)。结果表明,各因素对干燥速率的影响表现为C(干燥温度)>A(试材进干燥箱初含水率)>B(辐射功率),干燥温度对干燥速率影响最大;最优方案为C2A1B2,即干燥温度50 ℃,试材进干燥箱初含水率30%,辐射功率700 W。

表2 正交试验结果Tab.2 Results of orthogonal test

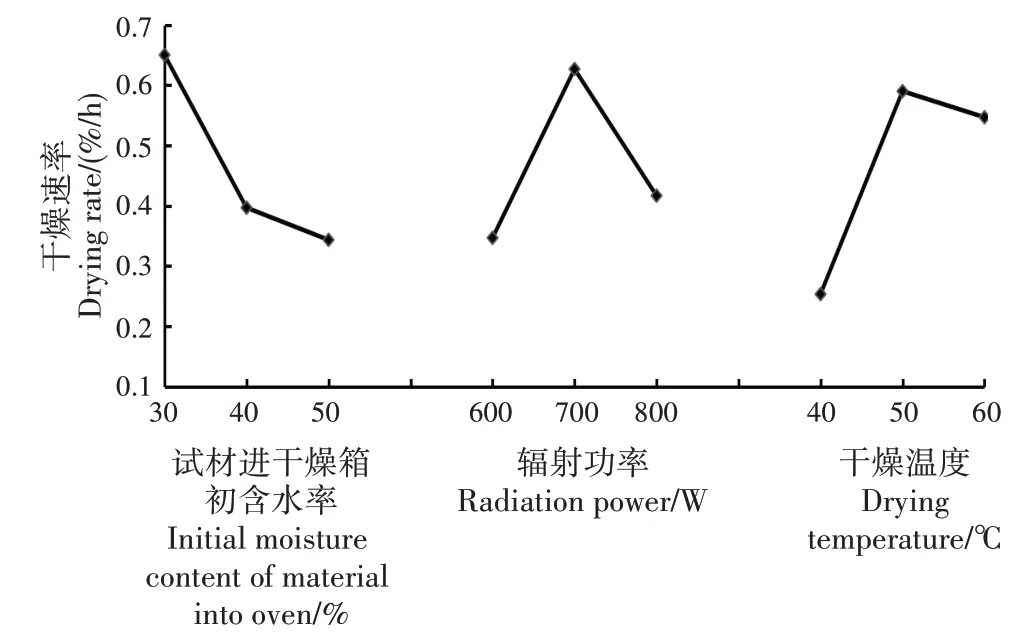

试材进干燥箱初含水率为30%时,干燥速率最大(0.650%/h);辐射功率为700 W 时,干燥速率最大(0.627%/h);干燥温度为50 ℃时,干燥速率最大(0.590%/h)(图1)。

图1 不同因素对木材干燥速率的影响Fig.1 Effects of different factors on wood drying rate

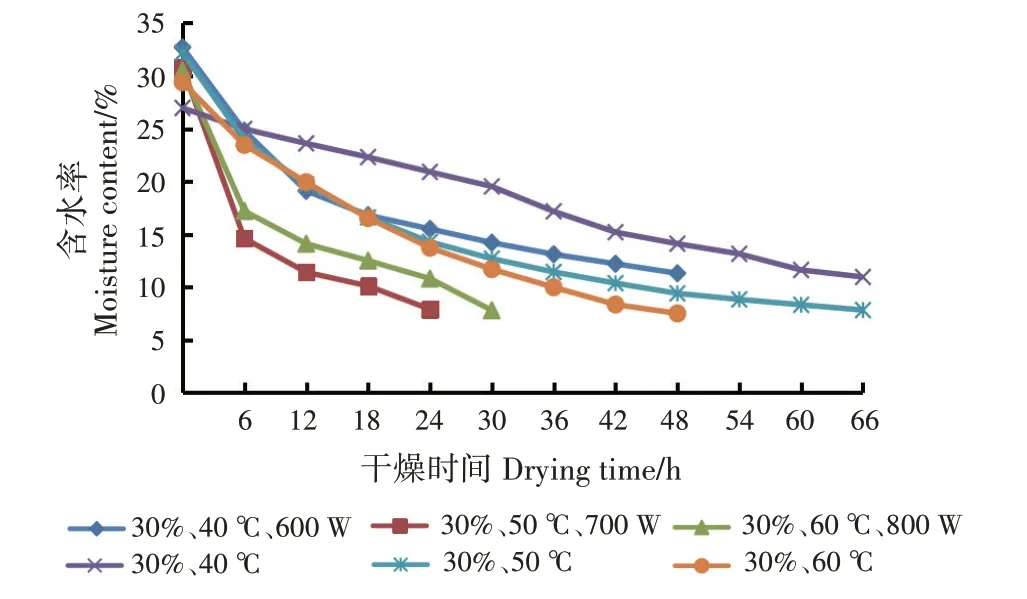

设置进干燥箱初含水率为30%,对比微波处理试材和对照的干燥速率(图2)。结果显示,与对照相比,微波处理试材的干燥速率明显提升。600 W条件下,微波处理试材的干燥速率比同等条件下对照试材高,但与微波频率更高的条件相比,有一定差距。700 和800 W 条件下,试材干燥速率相差不大,均比同等条件下对照试材高;700 W 条件下的试材干燥速率比800 W条件下略高,可能是由于700 W微波作用下,木材细胞内部的水分蒸发速度增加,木材内部纹孔产生裂隙,内部水分蒸发速度加快,微波干燥频率继续增加时,水分蒸发通道已经畅通,速度相对降低[15]。从不同干燥温度来看,40 ℃下干燥速率相对较慢,50 和60 ℃下相差不大,从节能的角度考虑,可采用50 ℃进行干燥。综上所述,50 ℃和700 W 相对来说能更好地干燥含水率为30%左右的桉木。

图2 不同干燥温度及微波条件下木材含水率随时间变化趋势Fig.2 Chang trends of wood moisture contents with time in different conditions of drying temperatures and microwaves

3 结论与讨论

与未经微波处理的试材相比,微波处理试材的干燥速率明显提升。正交试验结果显示,干燥温度、试材进干燥箱初含水率和辐射功率均对干燥速率产生影响,表现为干燥温度>试材进干燥箱初含水率> 辐射功率,干燥温度影响最大;在本试验条件下,较佳的干燥工艺为干燥温度50 ℃,试材进干燥箱初含水率30%,辐射功率700 W。

本研究结果显示,干燥过程中,干燥温度对干燥速率影响较大,干燥速率随温度升高而加快;含水率随时间的变化曲线显示,桉木在干燥初期(0~6 h)下降速度较快,之后下降速度变慢。王喜明等[18]认为桉木干燥速度随温度升高而加快,与本研究结果一致。刘媛等[15]认为,不同的微波辐射功率处理、干燥温度及干燥时间对尾巨桉木材含水率和干燥速度影响差异极显著,木材初含水率的差异对干燥速度影响不显著;李贤军[14]认为,木材初含水率对木材干燥速度影响略显著。本研究结果显示,木材初含水率对干燥速度影响较大。研究结果之间的差异可能是因为初含水率梯度和树种的差异。

木材微波处理干燥技术是一种高效节能的干燥技术,目前在微波处理改善桉木特性研究方面取得了一些成果。但要达到“双碳”目标,需开发可工业化应用的木材微波处理成熟技术。科研机构、木材加工企业和设备生产企业等需进行产学研联合技术攻关,从木材处理专用微波设备、处理工艺、微波处理后木材残余应力变化规律、微波处理对木材干燥的机理及微波处理对木材干燥质量的影响等方面进行深入研究。