废气催化燃烧处理技术在炼化污水处理场的应用

周加强,高 莹

(中国石化青岛石油化工有限责任公司,山东青岛 266043)

0 前言

炼化污水处理场常规流程为水质调节池、隔油池、浮选池、生化曝气池、污油罐和“三泥”处理,用于脱除污水中的油、COD、氨氮等污染物。脱除污染物时产生的挥发性有机物、硫化氢、有机硫化物、氨等气体,对装置区域及周边环境造成严重影响,危害职工身心健康[1,2]。根据污染物散发源的不同,挥发性有机物浓度在10~105mg/m3范围内波动,硫化氢、有机硫化物、氨等的浓度在1~102mg/m3范围内波动。

随着社会发展和人们环保意识提升,各项环保标准日益严格,根据GB31570—2015《石油炼制工业污染物排放标准》和DB37/3161—2018《有机化工企业污水处理厂(站)挥发性有机物及恶臭污染物排放标准》要求,某石化企业采用“脱硫及总烃浓度均化-催化氧化”技术对污水处理场废气进行治理。

通过废气监测分析,污水处理场将散发的废气分为两类[3],主要组分和污染物浓度见表1。

表1 污水处理场废气主要组分和污染物浓度

1 污水处理场废气处理技术

1.1 工艺技术流程

目前,常见的废气处理技术有热力焚烧、催化氧化、蓄热氧化等[4,5]。某石化企业根据污水处理场隔油池、浮选池废气的特点,制定了“洗涤脱硫+脱硫及总烃浓度均化+催化燃烧”的处理工艺。

高浓度废气处理设施由碱洗塔、脱硫及总烃浓度均化罐、废气过滤器和换热-加热-催化燃烧反应单元等组成,设计处理规模5 000m3/h。具体工艺流程为:污水处理场调节池、隔油池、浮选池、三泥罐等高浓度废气由催化风机从各级封闭的水池中引出,由管路输送,经阻火器进入碱洗塔脱除废气中绝大部分硫化物;随后,进入脱硫及总烃浓度均化罐,利用脱硫及总烃浓度均化剂脱除废气中的硫化物并完成废气浓度的均化,使废气浓度维持在较稳定的水平,同时分离出废气中的凝结水;经过滤器除去粒径≥20 μm的粉尘后,废气进入换热-加热-催化氧化反应单元。在催化氧化反应器中,废气中的有机物在适宜的温度和催化氧化催化剂的作用下,与氧气发生氧化反应生成H2O和CO2,并释放出大量反应热。处理后的气体携带热量,经换热器与进入反应器前的低温废气充分换热后达标排放。

低浓度废气处理设施由洗涤塔和吸附塔组成,设计处理规模4 000m3/h。低浓度废气进入水洗塔脱除废气中的污泥飞沫、硫化氢、氨等水溶性组分,洗涤废水去污水处理场生化处理;洗涤净化气进特种活性炭吸附罐,吸附脱除有机物,净化气达标排放。饱和炭用催化氧化装置排放的热气再生,再生气返回催化氧化处理。吸附罐的蒸汽再生系统定期对吸附剂进行深度再生处理。

1.2 工艺技术优点

1.2.1 脱硫及稳定性

高浓度废气中含有较高浓度的硫化物,易使催化燃烧装置内的催化剂中毒。因此,装置配套设有碱洗塔、脱硫及总烃浓度均化罐两步脱硫预处理,废气经阻火器进入碱洗塔处理后,大部分硫化氢被脱除,进入脱硫及总烃浓度均化罐的废气总硫浓度≤50 mg/m3,废气在脱硫及总烃浓度均化罐进一步脱硫大部分硫化氢和有机硫,使进入催化燃烧反应器的总硫浓度≤10 mg/m3,确保催化燃烧装置催化剂的寿命和活性。

同时,由于废气浓度波动较大,脱硫及总烃浓度均化罐还可以对废气浓度波动起到均化缓冲作用,避免催化燃烧反应器床层剧烈波动,保护催化剂。

1.2.2 节能降耗采取的控制

此工艺通过下列3种措施对装置运行能耗进行节能控制。

a) 能源利用上,采用了高效组合式热管换热器,充分利用催化燃烧反应热对废气进行预热。正常操作时,催化燃烧反应放出的热量即可维持装置运行,不必启动电加热器。

b) 工艺设计上,采用了低压降催化剂,减小反应器压降,降低风机功率。

c) 风机选用上,配备了变频电机,使装置以最小的动力输出处理高流量和低流量废气,增加了装置的操作弹性,降低装置能耗。

1.2.3 自动控制

采用PLC控制系统集中监控装置温度、流量等过程参数,具有报警联锁功能。操作人员可通过控制系统的人机界面,了解实时信息、历史信息和修改控制设定值。

2 装置调试运行效果

2.1 装置参数

整套装置占地288 m2,废气处理量为5 000 m3/h。脱硫及总烃浓度均化罐装填均化剂16 m3,进口总硫浓度≤40 mg/m3,反应器装填催化剂286 L,进口总烃浓度范围在2 000~6 000 mg/m3之间,均化剂、催化剂使用寿命为2~3年。

2.2 废气处理效果

2.2.1 不同季节装置的处理效果

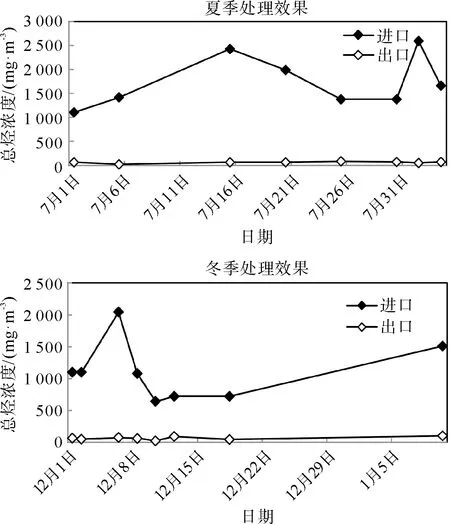

考虑到气温对废气产生量、浓度及处理效果等的影响,因此在夏季和冬季进行了高、低气温等条件对催化燃烧处理效果的考察试验,效果如图1所示。

图1 不同季节催化燃烧反应器处理效果

夏季在空速为12 000~17 000/h,反应器进口温度260~300 ℃ 的条件下,进口总烃浓度为1 100~2 500 mg/m3,出口总烃浓度为100 mg/m3以下,去除率达到93%~98%;冬季在空速为7 000~12 000/h,反应器进口温度260~300 ℃的条件下,进口总烃浓度为600~2 000 mg/m3,出口总烃浓度为120 mg/m3以下,去除率为87%~96%。

2.2.2 废气浓度均化运行效果

吸附罐通过活性炭对废气中的有机物进行吸附-解吸,使废气浓度波动得到均化缓冲,避免催化燃烧反应器床层剧烈波动,保护催化剂。均化试验效果如图2所示。

由图2可知,通过吸附罐的浓度均化作用,当废气浓度突然升高时,出口废气浓度稳定一段时间后缓慢升高;当废气浓度峰值过去后,出口废气浓度稳定一段时间后缓慢降低。均化罐可以将废气浓度的峰高值调整平缓,避免催化燃烧装置因超温而停车。

图2 脱硫及总烃浓度均化罐的均化效果

3 正常运行处理效果

3.1 高浓度废气处理

脱硫及总烃浓度均化-催化燃烧装置处理的废气由各污水池的高浓度废气、曝气池废气、吸附剂热再生废气以及低温柴油吸收-碱液脱硫装置排放的尾气。脱硫及总烃浓度均化-催化燃烧装置长周期运行情况如表3所示。

由表3可知,净化气非甲烷总烃浓度低于60 mg/m3,苯、甲苯、二甲苯浓度均低于1 mg/m3,硫化氢浓度<0.2 mg/m3,无二次污染,均符合国标GB31570—2015和DB37/3161—2018的排放标准(VOCs浓度<100 mg/m3,苯浓度<4 mg/m3,甲苯浓度<15 mg/m3,二甲苯浓度<20 mg/m3,苯系物浓度<10 mg/m3,硫化氢浓度<3 mg/m3)。

表3 催化燃烧装置排气长周期监测情况 mg/m3

3.2 低浓度废气处理

污水处理场曝气池废气有机物浓度一直较低,大部分时间总烃浓度低于50 mg/m3,臭气浓度大约为2 000~4 000,污泥飞沫和少量硫化氢是臭气的主要来源,易通过水洗去除,洗涤塔排水进污水处理场处理。2017年9月和2018年3月分别对低浓度废气处理效果进行了标定,标定期间净化气非甲烷总烃浓度小于21 mg/m3,苯、甲苯、二甲苯浓度低于检出限,臭气浓度小于20,均符合国标GB31570—2015和DB37/3161—2018的要求。

2018年3月26日对吸附罐进行了再生(脱附)处理,采用催化燃烧净化气进行再生,产生的再生气与隔油池等废气进脱硫及总烃浓度均化-催化燃烧装置处理。吸附罐再生过程出口总烃浓度变化见表4。

表4 “洗涤-吸附”装置再生情况

由表4可知,再生进口的(空气+净化气)总烃浓度为5 mg/m3左右,出口总烃浓度最高70 mg/m3左右,此部分废气去催化燃烧单元进一步处理。

4 问题及建议

随着国家对挥发性有机废气治理要求的提高,装置处理的废气新增加了酸性水汽提装置低温柴油吸收后尾气。进气来源调整后,该装置开始出现外排尾气不能稳定达标的现象。通过对装置原料气的取样检测发现,废气中乙烷、丙烷等低碳组分含量出现大幅升高,体积分数约占3%,与原设计变化较大。当前的催化燃烧反应器设计运行温度为250~400 ℃,而低碳组分的燃烧温度需要达到400 ℃以上,当前工艺难以有效去除低碳组分。

因此,后期对反应器设备进行了局部改造,对原工艺包中的相关操作及联锁条件进行了优化:

a) 将反应器原底部格栅下移,热电偶温度计插入点上移,扩大催化剂存放空间,增加催化剂数量。

b) 优化相关操作及联锁条件。反应器进口温度由260~300 ℃调整为300~450 ℃,报警值为480 ℃,联锁值为500 ℃。反应器出口温度由400 ℃调整为450~500 ℃,报警值由460 ℃调整为520 ℃,联锁值由500 ℃调整为550 ℃。

优化改造后,装置已运行3年(催化剂设计使用寿命为3年),未见催化剂寿命明显缩短,说明装置外排尾气无法稳定达标的问题得以解决。建议在设计初期,充分考虑废气中低碳组分的含量,根据外排指标需求设计相关运行温度参数,以及设计相适应的设备设施。