航空铝合金研究进展与发展趋势

臧金鑫,陈军洲,韩 凯,邢清源,戴圣龙

(1.中国航发北京航空材料研究院,北京 100095) (2.北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

1 航空铝合金发展历程

1903年,莱特兄弟用木材、布等材料制造了第一架载人飞机,实现了人类在天空中飞翔的梦想。1906年,德国人Wilm A[1]偶然发现了铝合金“时效硬化”现象,使铝合金作为主体结构材料应用于航空飞行器的制造,从此揭开了航空铝合金飞速发展的序幕。

在随后百余年的时间里,铝合金由于高的比强度和良好的综合性能,一直是国内外军民用飞机的最主要用材,用量达飞机结构重量的40%~70%,广泛应用于飞机主承力框、梁、壁板、蒙皮等部位。可以说,百年航空,百年铝材。在飞机设计需求牵引和铝合金自身技术发展的双重推动下,国内外航空铝合金至今已发展至第五代铝合金。

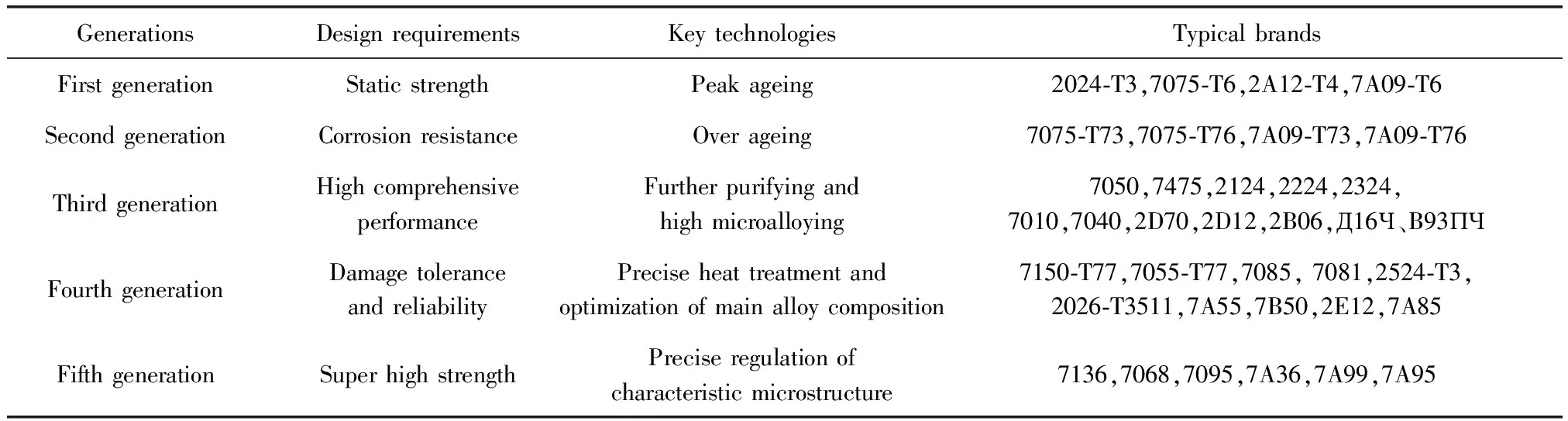

国内外航空铝合金的代次划分主要以变形铝合金为主。在航空上应用的变形铝合金主要以2XXX系(Al-Cu-Mg系)和7XXX系(Al-Zn-Mg-Cu系)为主,其它如6XXX系(Al-Mg-Si系)和Al-Li合金虽然也有一定的应用,但总体用量较少,下文将以2XXX系和7XXX系铝合金的发展介绍航空铝合金发展历程,表1总结了各代次铝合金的关键技术、代表性合金等[2-4]。

第一代是静强度铝合金,发展于1906年至20世纪50年代末,主要是为了满足飞机静强度设计需求,是伴随着铝合金沉淀硬化技术的发明而研发,在峰时效状态下使用,典型合金为2024-T3、7075-T6、2A12-T4、7A09-T6等。铝合金应力腐蚀失效引起的飞机失事促使飞机设计对高强铝合金提出了耐腐蚀的需求,此时伴随着T73、T76等过时效热处理技术的发明,材料科技人员研发了第二代耐腐蚀铝合金,典型合金为7075-T73、7075-T76、7A09-T73、7A09-T76等。飞机强烈的减重需求对铝合金的综合性能提出了越来越高的要求,随着人们对Fe,Si杂质对铝合金断裂韧性等性能影响规律的研究,以及对Cr,Mn,Zr等微合金化元素作用机理研究的不断深入,美国在20世纪70年代初期研发了第三代高纯铝合金,典型合金为在7075基础上降低Fe和Si、添加Zr研发的7050、7475合金,在2024合金基础上研发的2124、2224、2324等[2, 3],此时欧洲也同步发展了7010、7040等合金,俄罗斯也通过合金纯化手段研发了Д16Ч、B93ПЧ、AК4-1Ч、B95ЛЧ等高纯合金,国内同时发展了2D70、2D12、2B06、2124、7050等合金[3]。

20世纪80年代末,飞机设计准则逐渐向损伤容限设计和可靠性设计转变,在精密热处理技术以及主合金成分优化设计与发展的技术推动下,材料研究人员研发了第四代高性能铝合金[3],主要包括超高强铝合金、耐损伤铝合金、高强韧低淬火敏感性铝合金等。典型合金包括超高强铝合金7150-T77和7055-T77,其中7055-T77铝合金是美国20世纪90年代研发的“王牌合金”,强度达到600 MPa级,是目前实现批量应用的强度最高的航空铝合金;低淬火敏感性铝合金有美国铝业公司的7085、德国爱励铝业7081等;耐损伤铝合金有2524-T3、2026-T3511等。国内则同步发展了超高强铝合金7A55、7B50,结合T77精密热处理技术,其强度达到了600 MPa级;还研发了典型耐损伤铝合金2E12,在强度水平与2024相当的情况下,疲劳裂纹扩展速率降低了一个数量级,断裂韧性明显提高;此外还研发了高强低淬火敏感性铝合金7A85,最大淬透深度达300 mm,满足了飞机厚大截面零部件的选材要求。随着航空工业的蓬勃发展,在航空装备发展需求的牵引下,国内先进铝合金生产装备的配套建设及材料制备关键技术取得突破,国内第四代先进航空铝合金已经实现工业化稳定制备并装机应用,如长度达到20 m的7B50、7A55轧制厚板,厚度300 mm的7A85锻件均已实现批量装机应用。这些成果表明国内航空铝合金的研制与生产应用已经达到国际先进水平。

表1 航空铝合金代次及典型牌号[2-4]

减重是航空装备永恒的主题,在这一需求背景下,国内外开展了第五代航空铝合金的研发和探索工作,为新一代航空装备设计选材提供技术储备。提高合金强度是一种有效的减重方式,国内外在第四代铝合金的基础上研发了强度700 MPa以上的超高强度铝合金。2000年起,国外发展了7136、7068、7095等高强铝合金[5],合金强度超过700 MPa,目前未见应用方面的报道。国内从“十二五”起,北京航空材料研究院自主研发了7A36、7A99、7A95等新型铝合金,在中试条件下将超高强铝合金的性能水平提升到700 MPa以上,部分合金强度达到800 MPa及以上[6-9],目前也尚未得到应用,处于技术储备阶段。

2 航空铝合金研究热点

回顾航空铝合金的发展历程可知,飞机的结构设计与航空铝合金的发展相互促进,航空产品的发展和飞机设计思想的不断演变对铝合金材料提出了越来越高的要求,除最初的高强和轻质外,还要求高的综合性能,如断裂韧性、耐腐蚀性能、抗疲劳性能、耐热性能、损伤容限性能等,这促使材料工作者们将研究重点始终放在如何获得更高综合性能的材料上。

随着计算材料学,塑性加工、热处理过程仿真模拟及微观组织表征技术的发展,基于“成分-制备工艺-特征微结构-性能”关联性,多尺度特征微结构精细调控技术也不断发展,科研人员逐渐总结出具有超高强度[3, 10, 11]、高耐损伤性[3, 12, 13]、高强韧低淬火敏感性[3, 14, 15]等高综合性能铝合金的特征结构。

2.1 合金成分设计

Zn,Mg,Cu等主合金元素是影响航空铝合金综合性能最主要的因素,国内外的航空铝合金都是通过调整主合金元素的含量,达到不同的Zn/Mg及Cu/Mg含量比,形成了不同的主干合金,在主干合金的基础上形成合金的系列化发展。提高7XXX系合金中Zn,Mg含量可以促进主要强化相η相(MgZn2)的析出,而Cu元素可以提高熔体的流动性以改善铸造性能,提高熔铸质量,同时影响Zn,Mg元素的固溶、析出以及晶界晶内电位差等,进而影响材料剥落腐蚀、应力腐蚀性能和淬透性等性能[16-19]。综合国内外航空铝合金的成分特征可以看出,主合金元素成分变化趋势为:高合金化元素总量、高Zn、低Cu、高Zn/Mg含量比、低Cu/Mg含量比。

除主合金元素外,微合金化元素也是影响航空铝合金性能的一个重要因素。第三代铝合金7050中,首次选择Zr作为微合金化元素,细化铝合金铸态晶粒,经过热处理后生成大量细小球形共格亚稳定L12型Al3Zr弥散相,起到细晶强化和弥散强化的双重作用,显著提高了铝合金的综合性能。至此,微合金化元素种类及添加量的选择逐渐进入了铝合金研究者的视野。稀土元素Sc由于对铝合金组织有强烈的细化作用,对晶粒的细化效果居于其他元素之首。近年来,高强7XXX系铝合金添加Sc一直是研究热点,复合添加Sc和Zr,可生成Al3Sc、Al3Zr和Al3(Sc, Zr)强化相,进一步细化铝合金组织,并形成核-壳结构提高材料热稳定性[20-22],如图1所示。由于Sc的成本较高,研究者们同时致力于铝合金低成本的微合金化研究,如添加Er[22-26]等低成本稀土元素,通过纳米级Al3Er析出相钉扎位错和亚晶界,提高铝合金的强度和再结晶温度,改善合金的综合性能。在其他元素微合金化方面,研究了Mn,Ti,Cr,Er,Zr,Pr元素的单独或复合添加对材料性能的影响[27, 28],如添加适量Mn可有效消除各向异性,Fang等[29]发现(Al, Zn, Mg, Cu, Cr)3(Zr, Pr)析出相产生钉扎作用,强化材料的同时抑制了再结晶,如图2所示。

另外一个研究热点是,随着计算材料学技术的进步[30],第一性原理计算、热力学计算、动力学计算等方法逐渐应用到航空铝合金的成分设计中,科研人员不再单一依靠传统的试错法来开展研究工作,而是越来越多地采用计算机辅助模拟计算和实验验证相结合的方式进行研究,降低研究成本,缩短研制周期。

近年来,有学者结合CALPHAD数据库进行相场模拟[31],系统地研究了铝合金晶界溶质偏析与扩散,沉淀析出,基体成分对晶界处η相生长的作用,以及这些对合金力学、电化学性能的影响,并验证了模型预测的一致性[32]。Johannes等[33]结合基于密度泛函理论(density functional theory,DFT)的模拟计算和实验验证,对7XXX系的相稳定性和力学性能进行了研究,对四元系合金的模拟计算具有重要意义。Zhang等[31]以位错密度作为关键参数,构建了位错密度演化、形核和生长模型,对7XXX系合金的动态再结晶过程进行了模拟计算,并结合热压缩模拟实验对模型的准确性进行了验证。经过若干年的发展,航空铝合金的计算机辅助模拟计算从最早的基于热力学计算、动力学计算等的材料成分计算设计,逐渐转向机器自学习,扩展至组织演变规律、相稳定性和性能预测等综合计算方向[30]。国内基于热力学及动力学计算结果,初步确定合金成分范围,结合实验验证的方法,成功研发出800 MPa级超高强铝合金[9, 34]。

图1 Al3(Sc, Zr, Er)核壳结构的析出相的原子探针层析(atom probe tomography, APT) 结果[22]Fig.1 APT results of the precipitated phase of the Al3(Sc, Zr, Er) core-shell structure [22]

图2 AlZnMgCu-0.16Zr-0.18Cr-0.26Pr合金微观组织[29]Fig.2 Microstructures of AlZnMgCu-0.16Zr-0.18Cr-0.26Pr alloy[29]:(a, b) TEM bright field images, (c) selected area electron diffraction (SAED) pattern and (d) energy dispersive X-ray (EDX) spectrum of dispersoids

2.2 熔铸技术

熔铸是铝加工生产的头道工序,制备的原始铸锭的冶金缺陷、组织形态和晶粒大小等微观组织,直接关系到后续产品的质量,具有很强的遗传性,特别是随着航空铝合金产品规格的不断增大,对传统半连续铸造大规格铸锭的铸造成型、冶金质量、显微组织控制提出了更高的要求[35]。目前,航空铝合金熔铸技术研究主要围绕以下3个方面开展。

(1)铝合金铸锭成型技术

航空铝合金成分的整体发展趋势是合金化程度越来越高,随着合金元素总量的增加,凝固温度区间随之加大,合金的热裂/冷裂倾向加剧,使得超大规格铸锭的成形极其困难。铸锭裂纹产生的直接原因是铸锭的强度与塑性无法承受铸造产生的内应力,而铸造应力主要是在熔体结晶和铸锭冷却过程中径向和轴向温度差造成的不同步收缩而引起的。因此,改善冷却条件将有利于减小铸锭应力,从而降低铸锭开裂倾向。近几十年来,材料研究者围绕着如何改善铸锭冷却条件进行了大量的研究[36],如发展出低液位复合 (low head composite,LHC)铸造、热顶(hot-top,HT)铸造、低压铸造、气滑铸造、ARC(annular refractory composite)铸造等新型的铸造技术。此外,随着数值模拟仿真技术的发展,根据结晶器内温度场、液穴深度、应力应变以及铸造工艺参数,建立热裂/冷裂预测模型以指导工业化生产也是一个研究热点,目前尚无统一的热裂/冷裂判据定量预测热裂的产生。但通过考虑铸造过程中的液态补缩、应力松弛、铸造速度和成分、压降孔隙等因素,发展了Feurer、Katgerman、Prokhorov、RDG等判据和模型,实现了热裂的定性预测[37, 38]。基于材料热裂形成机制,建立多元多尺度相变与微纳观力学耦合模型,将突破定量预测瓶颈技术[39]。国内目前可实现厚度520 mm的2024、7050和7B50等航空铝合金扁锭、直径950 mm的7A85圆锭的稳定工业化生产。

(2)铝合金铸锭冶金质量控制技术

铸锭的冶金质量直接影响航空铝合金的服役性能,铸锭内部的显微疏松、第二相夹杂物、氢含量、碱金属含量、渣含量等与铝合金产品的疲劳性能息息相关,目前发展了熔体净化技术以提高铸锭冶金质量。目前研究主要集中在炉内精炼、在线除气、在线过滤等方面。其中,炉内精炼主要使用透气砖精炼来替代传统的六氯乙烷精炼,可在降低环境污染的同时提高净化效率;在线除气主要通过箱式除气装置,如Alpur、SNIF(spinning nozzle inert flotation)、LARS(liquid aluminum refining system)等,和流槽除气装置,如ACD(aluminium compact degasser)等,通过惰性气体或氯氩混合气体对浇铸前的熔体进行进一步除气处理;在线过滤则主要使用不同目数、层数搭配的陶瓷过滤装置来控制熔体中的杂质含量。

(3)铝合金铸锭显微组织控制技术

尽可能减少偏析,获得均匀细小的等轴晶组织是提升铝合金产品综合性能的有效途径。围绕这一目标,材料研究者们开发了电磁铸造、超声铸造等新型铸造方式[40-44]。电磁铸造是将中频、低频电磁场与传统直冷式结晶器进行耦合,所制备铸锭的表面较为光滑,同时具有比较均匀的内部组织[41],几乎无粗晶层,如图3所示。但该技术对整个铸造过程和各项参数需要控制得非常严格,目前在国外只有肯联铝业、美国铝业公司等少数铝加工企业实现了工业化应用,国内目前处于研究阶段,未实现工业化应用。除新型的铸造技术外,晶粒细化剂的选择及作用机理也是一个研究热点,通过添加晶种合金,引入高效精准的晶种作为异质形核衬底来实现晶粒细化是重要的研究方向。近年来,TiCx被认为是一种有效的铝合金形核剂,Yang等对TiCx促进α-Al形核的科学机理进行了深入研究[42]。

图3 半连续铸造(direct chill casting, DC)与电磁铸造(low frequency electromagnetic casting, LFEC)铝合金微观组织[41]Fig.3 Aluminum alloy microstructures of DC and LFEC ingots[41]:(a) DC edge, (b) DC center, (c) LFEC edge, (d) LFEC center

2.3 热变形技术

通过热变形工艺设计和优化获得理想的合金组织状态是实现铝合金目标性能的重要手段。理想的组织状态是:控制再结晶及保持变形织构,从而提升材料的相关性能。

国内发展了强变形轧制工艺,实现了在较小总变形量(60%左右)的情况下制备出性能稳定、均匀的厚板,目前已实现厚度155 mm、宽度2000 mm的超宽超厚板材稳定生产,达到国际先进水平;通过对反向挤压技术的参数精确控制,实现长度17 000 mm的大规格型材批量生产;发展了单次大变形锻造技术等,实现投影面积达5 m2的大规格模锻件的制备,满足了航空应用需求。

在基础研究方面,高性能航空铝合金热变形过程的组织与性能演变预测是一个研究热点,特别是描述热变形过程中的显微组织和力学性能相互关系的物理模型的构建。航空铝合金在挤压、轧制、锻造等热加工过程中,合金产品因变形诱导使微观组织中位错密度、大小角度晶界、晶粒尺寸等发生变化,并可能发生动态回复、动态再结晶、第二相析出、原子偏析等动态组织演变,演变过程受温度、变形量、应变状态、应变速率等工艺参数的影响[45-51]。材料研究者在铝合金热加工过程中的物理模型和软化机理研究方面不断深入,对于深入认知铝合金静态软化机理及合金成分与工艺优化设计,以及高性能铝合金的工程化应用具有重要意义。研究人员在定性、定量显微组织表征基础上[46],分别建立了析出、回复和再结晶等静态软化的定量物理模型,如图4所示。通过建立热力耦合有限元仿真模型,结合位错密度模型、统一本构模型、粘塑性自洽模型和晶体塑性模型等跨尺度模型[52-55],可以预测热变形后材料的微观组织和力学性能演变规律。在通过理论模型进一步揭示力学性能影响机制和微观组织演变规律的同时,通过宏微观性能的定量分析,可不断加快铝合金成分、组织设计与热变形工艺参数优化。

2.4 热处理技术

析出相的尺寸和分布决定了铝合金的性能,因此,大量的研究[56-59]聚焦于航空铝合金析出行为的调控,通过不同的时效工艺来实现晶内析出相(matrix precipitates, MPs)、晶界析出相(grain boundary precipitates, GBPs)及无沉淀析出带(precipitates free zone, PFZ)的精确调控,从而实现铝合金力学性能、断裂性能、腐蚀性能等综合性能匹配。具有高综合性能的航空铝合金理想的组织状态是:晶内析出相细小弥散,晶界析出相断续,尽量减小晶界PFZ宽度。为了得到这一理想组织,材料研究者对铝合金时效工艺进行了大量的研究。

回归再时效(retrogression and reageing, RRA)技术[60-63]综合了单级时效和双级时效的优点,T77是第一个申请专利[61]的回归再时效工艺,可分为3个阶段(如图5和图6所示):低温预时效,析出大量的GP区和小尺寸的η′相;高温回归,晶界析出相回溶;低温长时时效,晶内、晶界析出相缓慢长大。这一过程中,通过高温回归提升抗应力腐蚀性能,利用再时效提升材料强度,实现7XXX系合金力学性能和耐蚀性能协同提升。然而,T77技术高温回归阶段时间很短,只有几分钟~几十分钟,因此,T77技术在7XXX系厚板的实际应用中受到极大的限制,目前,实现工业化生产应用的厚板最大厚度仅为80 mm。

图6 RRA过程中组织演变示意图[62]Fig.6 The precipitated phase evolution schematics during RRA heat treatment[62]:(a)pre-ageing, (b)retrogression, (c)re-ageing

为进一步提高航空铝合金的综合性能,国内在2000年左右率先开展了非等温时效工艺研究,并取得了一系列研究成果。如针对厚大截面(截面厚度达300 mm)7A85铝合金,在非等温时效过程中通过升温和降温速率的适当匹配可以使7A85合金获得类似或优于双级过时效处理后的综合性能,且使时效效率提高1倍[64-66];针对高合金化铝合金,如7055合金,通过非等温时效工艺获得了与T77相同的效果,但工艺流程更加简单,有效节约了成本。但在工业化条件下如何准确控制升/降温速率尚未解决,因此非等温时效工艺尚未实现工业化应用。基于非等温时效工艺,结合工业化大生产条件开展积分时效工艺研究,是针对高合金化厚大截面铝合金的时效工艺的一个研究重点。

3 发展趋势与展望

材料基础技术的进步是航空铝合金发展的基础和内在动力,需求牵引是航空铝合金发展的外在动力,在内在动力和外在动力双重推动下,航空铝合金得以充分发展。综合航空装备发展需求,结合航空铝合金现有技术发展水平,笔者认为航空铝合金未来的发展重点在如下两大方面。

3.1 研发新一代高性能航空铝合金

面向国内航空装备的发展需求,针对不同的使用部位及服役环境,研发新一代高强高韧、高强耐蚀、耐热铝合金,进一步完善航空铝合金材料体系。

第三代7050铝合金是目前国内外航空应用最为成熟、最为广泛的铝合金,用于国内外多种飞机型号的主承力结构,其强度水平在500 MPa级,厚板最大使用厚度可达200 mm。第四代超高强铝合金7B50、7A55强度达600 MPa级,但韧性相比7050厚板有所下降,且使用厚度仅为80 mm,限制了其在厚大截面零部件中的应用。航空装备强烈的减重需求迫切需要高强高韧的高综合性能铝合金:材料厚度达到7050厚板规格的同时,强度提升10%~20%,断裂韧度、疲劳性能等不下降,以进一步完善第四代航空铝合金材料体系。国内在7050、7B50、7A55等合金研究的基础上,已经基本探究出铝合金具有高强高韧高综合性能的特征微结构,目前正在开展第四代高强高韧航空铝合金的研究工作。

在超高强铝合金方面,针对飞机长桁等高刚度需求部位,进一步发展700 MPa级第五代超高强铝合金,实现其工程应用,也是一个重要的发展方向。

舰载机等长期在海洋环境下服役,对铝合金的耐蚀性能提出了更高的要求,发展强度500 MPa以上,有良好的抗晶间腐蚀、抗剥落腐蚀、抗应力腐蚀能力的高强耐蚀铝合金具有重要的意义。针对高强耐蚀铝合金,对应力腐蚀开裂机制的认识也逐渐从阳极溶解转变到氢致开裂,再到两者共同,且研究表明阳极溶解为氢致开裂的先决条件[67]。相关研究发现,为了降低应力腐蚀开裂敏感性,一方面要控制腐蚀的起源,即晶界析出相和其他粗大析出相的尺寸和数量等;另一方面也要控制腐蚀的速率,即晶界和晶内的电位差和PFZ的宽度等[67-69]。理想的组织特征是:尺寸适中且断续分布的GBPs,晶界η相含有较高的Cu含量,较窄的PFZ宽度以及较少的粗大析出相等。此外,也有研究尝试通过加入微合金化元素来定向诱导Cu元素的析出,降低晶界和晶内电位差来提高铝合金抗应力腐蚀性能。如何平衡Cu含量,实现特征微结构的精确控制,是开发高强耐蚀铝合金的研究重点。

随着航空装备向更快、更高、更远的方向发展,对机体结构材料耐热性和减重的要求更加突出,迫切需要发展耐热铝合金。目前,大型结构件用耐热铝合金选材空间有限,仅有2618、2219、2014等经典铝合金,耐热温度均在200 ℃以下,持续推进高性能耐热铝合金的自主研发,特别是使用温度在250~350 ℃的耐热铝合金,具有重要的意义。近年来,针对耐热铝合金的研发,研究者提出微观组织稳定化为核心的材料设计思路,从热稳定强化相的选择及第二相颗粒的高温热稳定化两方面开展了大量的研究[70],Al-Cu-Mg-Ag系、Al-Zn-Mg系合金是很有潜力的耐热铝合金体系。通过引入耐热型析出相[71-75]或弥散相[76](如Al3X,X=Sc,Zr等),引导单一序列析出的同时构建更为稳定的析出相内部[77-79]及界面[80, 81]结构,进而提升合金耐高温性能。

3.2 大规格航空铝合金及构件整体成形

随着飞机对低成本、高可靠性的需求日益迫切,大型构件的整体制造已经成为飞机制造的一个重要发展方向,这就需要超大规格铝合金材料以及适用于先进整体制造工艺的铝合金材料来保证。

2010年起,国内陆续建设了航空用大规格高性能铝合金材料生产装备,如50 t级熔铸炉、板宽4300 mm级的轧机、80 000 t锻压机、12 000 t预拉伸机等装备,国内具备生产超大规格铝合金材料的装备条件。随着航空装备尺寸的进一步增大,需要超长、超宽、超厚等超大规格厚板。尺寸放大后,要着重解决超大规格铸锭制备、热加工过程组织性能均匀性控制、热处理工艺精确调控等问题,实现工程化稳定生产及应用。

随着蠕变时效成形[82, 83]、搅拌摩擦焊[84, 85]、激光束焊接[86]等大规格铝合金构件成形技术的进步,发展超大规格铝合金构件整体成形是一个研究热点。目前时效成形技术在欧美等国家正成为机翼翼面等重要部件的新型制造技术,空客公司对7449-T7951厚板采用时效成形技术成功制备出空客A380整体机翼壁板,并使制造周期大幅缩短。针对超大规格铝合金构件整体成形技术的研究也是未来航空铝合金发展的一个重要方向。

4 结 语

经过百余年的发展,国内航空铝合金的研发与应用水平已经与国外并驾齐驱,材料研究者已经探索出具有优异综合性能的航空铝合金的特征结构。伴随着计算材料学以及显微表征手段和制备技术的快速发展,航空铝合金研发已经转向为正向设计:基于微观组织设计准则,通过原子尺度的表征和调控,实现合金的目标性能。在这种思路的指导下,新一代铝合金的研发仍有大量基础理论、工程化应用方面的问题亟待解决,还需要材料工作者不断努力,使我国成为航空铝合金研发与应用强国。