基于苯乙烯-丁二烯-苯乙烯嵌段共聚物的柔性传感器的制备和性能

李汶玥,周彦粉,王玉浩,江 亮,马建伟,陈韶娟

(1. 青岛大学纺织服装学院,山东 青岛 266071) (2. 北京化工大学材料科学与工程学院,北京 100029)

1 前 言

近几年,随着科技的进步及人们生活质量的提高,智能可穿戴产品引起广泛关注,产品主要集中在医学健康跟踪、用户五感识别、运动行为追踪和智能管家服务等方面[1, 2]。柔性传感器凭借其良好的可拉伸性、高回复性及多维度可扭转弯曲等性能,有着取代传统的金属和半导体材料传感器而应用于智能可穿戴领域的潜力[3, 4]。苯乙烯-丁二烯-苯乙烯嵌段共聚物(poly (styrene-butadiene-styrene),SBS)具有优异的柔韧性和高回弹性能[5],结合不同类型的导电填料可制备成柔性导电复合材料,从而应用于柔性传感器领域中。

本文首先介绍了柔性传感器和SBS材料的定义及特征,然后分别综述了共混法和后处理法制备SBS基柔性应变传感器的研究成果,同时对不同制备工艺的优缺点进行了总结概括。

2 柔性传感器

柔性传感器是一种可将外部形变转化为电信号输出,具有可拉伸性、高回复性及多维度可扭转弯曲性能的传感器元件[6]。如图1所示,外部形变包括拉伸、膨胀、挤压等,可导致导电填料位置的变化,进而引起电阻等一系列电信号的转变。导电聚合物复合材料凭借其柔性好、成本低等优势[3, 7],被用于制备柔性传感器,应用到人体肢体运动检测[8]、蒸汽检测[9]及机器人运行控制[10]等方面。

一般选用的聚合物基体有热塑性聚氨酯弹性体(thermoplastic urethane, TPU)[8]、天然橡胶[11]、硅橡胶[12]、聚二甲基硅氧烷(polydimethylsiloxane, PDMS)[13, 14]、SBS[15, 16]和芳香族无规共聚酯(Ecoflex)[17]等,根据文献报道整理的以上材料的相关力学性能列于表1。

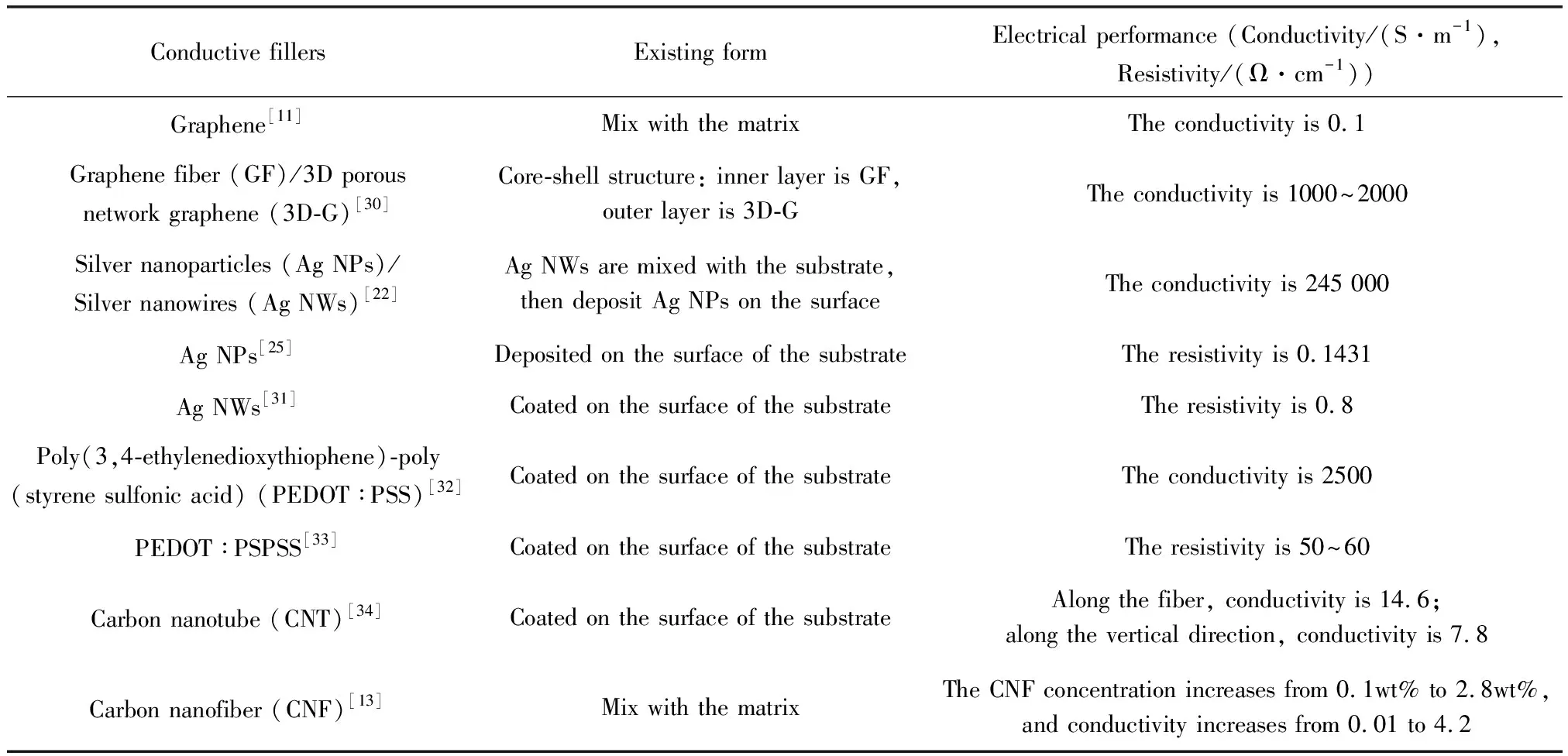

配合聚合物使用的导电填料有碳基材料[9, 18-21]、金属纳米线[22, 23]、金属纳米颗粒[10, 24, 25]和导电聚合物[26-29]等,其基本电学性能列于表2。

使用不同的聚合物及导电填料,可制备出具备高灵敏度、高拉伸性及宽响应测试范围的柔性传感器。

3 苯乙烯-丁二烯-苯乙烯嵌段共聚物

SBS属于苯乙烯系热塑性弹性体(又称苯乙烯系嵌段共聚物styreneic block copolymers,简称SBCs),此类热塑性弹性体是世界上产量最大、性能与橡胶最为相似的一种。SBS是此类热塑性弹性体中总产量最大(占比70%以上)、成本最低、应用最为广泛的一个品种。

图1 柔性传感器形变示意及其应用Fig.1 Deformation illustration and application of flexible sensors

表1 不同聚合物的力学性能

表2 不同导电填料的电性能

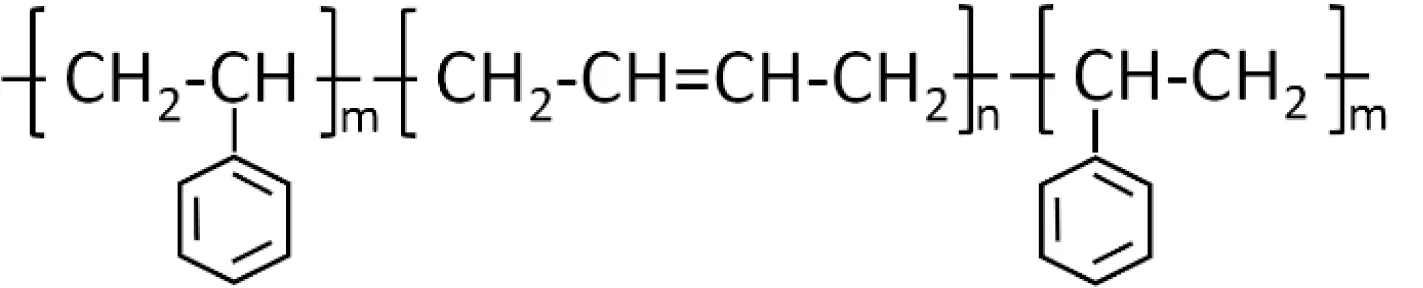

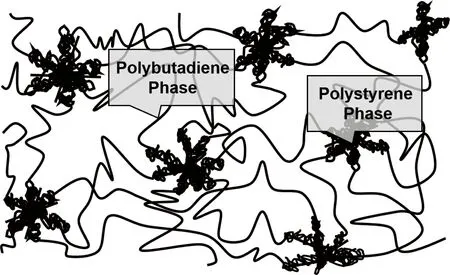

SBS以苯乙烯(styrene, S)、丁二烯(butadiene, B)为单体,兼具软链段的橡胶相和硬链段的塑料相,具有类似合金的“金相组织”结构,被称为“第三代合成橡胶”[35, 36],因性能与丁苯橡胶相似,故又称为“热塑性丁苯橡胶”,图2和图3是其分子式及结构模型示意图[37, 38]。SBS不受水、弱酸、碱等侵蚀,具有优良的拉伸强度,表面摩擦系数大,低温性能好,加工性能好,不需硫化,其多次加工余料可回收利用,节省资源[39],主要用于橡胶制品、树脂改性剂、粘合剂和沥青改性剂等方面[40]。

图2 苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)分子式Fig.2 SBS molecular formula

图3 SBS相结构模型Fig.3 Phase structure model of SBS

4 SBS柔性传感器制备工艺

SBS凭借优异的柔韧性和高回弹性常作为柔性传感器的基体材料或辅助材料,制备的传感器形式包括纤维、薄膜或者织物等[19, 23]。制备工艺可分为两大类[3, 4]:一是将SBS和导电填料共混,通过溶液或熔融方法制备成薄膜或纤维状复合材料;二是直接在基材表面通过后处理方式将导电层固定,形成双层或多层复合结构。

共混工艺包括溶液浇铸法成膜[36, 41, 42]、湿法纺丝[19, 22]、静电纺丝[43]、熔融热轧成膜[44-46]和熔融成纤[47, 48]等。该方法简单有效,一步成形,导电填料不会因为摩擦或水洗脱落,成品可获得较好的可拉伸性和稳定的导电性,但电阻较大,随拉伸变形量变化明显。表面涂覆工艺包括原位化学沉积[24, 49]、静电喷涂[50]和喷墨打印[29]等,可构筑具有特定结构的导电涂层。该方法制备的复合材料能够在一定的拉伸范围内保持较稳定的电阻值,电阻一般较小,但导电层附着于表面,牢度低。

4.1 导电填料与SBS共混

4.1.1 溶液法

溶液法是选用适当的溶剂将聚合物和导电填料均匀混合溶解,经过一系列过滤、脱泡等工序,置于特定模具或纺丝机件上,在特定条件(真空、升温或凝固浴)下凝固成形,获得所需样品的方法[51, 52]。该方法制备过程简单,样品结构均匀,导电填料分散性较好,所需的温度条件低,不会发生热分解或其他变化。但制备过程缓慢,有溶剂参与,易对环境造成污染,且对于某些高分子不易选择适当的溶剂[15, 51]。

(1)溶液浇铸法制备SBS柔性导电复合膜

溶液浇铸法成膜是用适当的溶剂将聚合物溶解后,与导电填料均匀混合,经脱泡处理,置于浇铸模上蒸发干燥(空气中自然干燥、干燥剂干燥或真空干燥),后切割获得复合膜的方法。为减少表面张力效应产生的内应力而导致的形变和结构变化,应先放在含有溶剂蒸汽的密闭容器中缓慢均匀地干燥,再置于真空中彻底除去剩余溶剂[51]。此方法制备过程简单,不受设备限制,薄膜的性能可控,但易受所用溶剂的种类、挥发速度及干燥温度等条件影响[51, 53]。对于SBS,研究人员多选用沸点较低的丙酮、氯仿、二甲苯、甲苯及其混合液作为溶剂,它们室温下可快速挥发,成膜速度快[5, 26, 36]。

溶液浇铸法制备的SBS薄膜柔性传感器在压力测试和应变测试中表现优异。杨继敏等[5]将SBS和多壁碳纳米管(multiwalled carbon nanotubes, MWCNTs)均匀混合后置于甲苯、丙酮组成比为1∶1的混合溶剂中,蒸发干燥制得复合导电薄膜。测试发现,该导电复合膜在较小的压力范围(0~5 N)内,表现出明显的信号变化。Radhakrishnan等[26]将SBS溶解于氯仿,分别添加掺杂HCl的聚苯胺(polyaniline, PANI)和掺杂十二烷基苯磺酸(dodecyl benzene sulfonic acid,DBSA)的PANI搅拌均匀,真空干燥后获得两种PANI-SBS导电复合膜。研究发现,该膜可对机械压力的施加和释放表现出快速、可再现的电信号响应,几乎没有滞后现象;含HCl掺杂PANI的膜具有更好的压敏特性。Wang等[41]将MWCNTs和SBS溶于丙酮和甲苯的混合溶液,50 ℃蒸发后获得导电复合膜,研究发现,该膜在低应力范围(0.04~0.1 MPa)内电阻变化迅速,在高应力范围(>0.1 MPa)内变化缓慢。Ji等[54]将石墨烯(graphene)和SBS均匀混合于二甲苯中,干燥后获得graphene/SBS-Ecoflex应变传感器(GSES)。测试发现该传感器可以明确感知人体脉搏跳动和指尖触摸等极微小的应变信号。Zhuang等[55]将MWCNTs超声分散在聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸(PEDOT∶PSS)水溶液中,后与SBS的氯仿溶液混合,蒸发固化得到导电复合膜,测试发现,此膜拉伸达到20%时仍表现出较好的电阻响应。

(2)湿法纺丝方法制备SBS柔性导电复合纤维

湿法纺丝方法是先将聚合物溶解于溶剂中或将均相溶液聚合得到一定组成、一定粘度的纺丝原液,后经纺前准备工序——混合、过滤和脱泡等,再将纺丝原液注入纺丝计量泵以一定压力挤出送入凝固浴槽中的纺丝头组件中,最后从纺丝头的微孔中喷出细流丝束。细流中的溶剂向外扩散进入凝固浴,凝固浴溶剂向内扩散进入纤维,最终形成固相纤维[52]。该方法对于熔融困难的高聚物纺丝十分友好,但是不易纺出圆形截面纤维,且由于凝固浴对纤维产生的粘性阻力导致纺丝速度较低[15, 56]。

在SBS柔性传感器的制备与应用中,该方法制备出的纤维多用于应变传感研究。Yu等[18, 19]研究了采用SBS、MWCNT与少层石墨烯(few-layer graphene, FLG)湿法纺丝制备的应变传感器。采用SBS和MWCNT制备的传感器,含有1%MWCNT(质量分数)的复合纤维可在267%的高应变下保持电阻响应,灵敏度系数高达2889,在长期循环测试中电阻信号表现出优异的稳定性和重复性能;采用SBS、MWCNT和FLG制备的传感器,含有1.0% MWCNT和2.0% FLG配合纺丝时,传感器具有高电阻响应范围(600%)和高灵敏度系数(5467)。Wang等[9, 15]通过湿法纺丝方法制备SBS柔性导电复合纤维,SBS/FLG纤维的应变传感器电阻响应范围可达110%,灵敏度系数可达2346,且在循环拉伸实验中,可保持稳定的电阻信号输出;对于SBS/MWCNT纤维,发现其可用于蒸汽传感器,含1%MWCNT的蒸汽传感器灵敏度高,在10%丙酮和环己烷蒸气流中,其电阻变化率分别为19%和256%,响应速度快(≤40 s),除此外,其能够定量检测大气中低至2%的有机蒸气浓度。

4.1.2 熔融法

熔融法是将聚合物和导电填料共混,加热至聚合物的玻璃化转变温度以上或高于晶体熔融温度,利用热量和剪切作用力使导电填料均匀分散在聚合物基质中,最后通过一定机械构件制备成特定结构的方法。此种方法无需溶剂,安全可靠,可在一定程度避免环境污染;同时生产过程较为简单,成本较低,加工速度快,易于实现商业化生产[56, 57]。该方法具体包括熔融混合后成膜和熔融混合后成纤。

相对于溶液法,高熔融粘度易使导电填料分散困难,导电复合材料的渗透阈值较大[57]。Duan等[45]分别采用熔融混合和溶液浇铸两种方式制备SBS/MWCNTs导电复合膜。对比发现,熔融混合膜的渗透阈值为0.98%(质量分数),而溶液浇铸成膜仅为0.39%。除此外,熔融混合膜具有更高的应变敏感度和更宽的电阻-应变响应范围;溶液浇铸膜在循环拉伸回复测试中显示出更佳的机电一致性、稳定性和耐久性。

(1)熔融方法制备SBS柔性导电复合膜

熔融成膜方法利用高温将导电填料与聚合物共混物熔化后挤出,后通过液压机、双辊磨机等设备将熔体压成片状,冷却形成柔性导电复合膜[28, 46]。该方法生产过程较为简单,成本较低,加工速度快,易于实现商业化生产[56]。

制备出的导电复合膜能够较好地响应拉伸、压缩等机械变形。Teixeira等[28]将PANI-DBSA和SBS在150 ℃熔融后混合挤出,在液压机中压制成片,制得导电复合膜,该膜在压缩循环回复测试(0.1~3 mm)中有明确的信号响应。Souza等[46]将PANI-DBSA和SBS在100 ℃熔融,后在双辊磨机上快速热轧成片。研究发现,该复合膜表现出良好的压力敏感性能,在压缩回复过程响应准确,且发现PANI质量分数为45%的导电复合膜更适用于压力敏感性能检测。

(2)熔融成纤方法制备SBS柔性导电复合纤维

熔融成纤方法与成膜类似,是将聚合物和导电填料共混,加热熔融成熔体混合物,利用热量和剪切力的作用使导电填料分散均匀,最后通过挤出机端口挤出形成纤维或者通过喷丝头喷成细流冷凝成纤维[44, 47, 48]。此法制成的纤维强度较高,在合成纤维生产中应用广泛[56]。

熔融成纤方法制备的纤维状传感器多用于应变传感行为研究。Ramalingame[44],Bautista-Quijano[47]和Torres[48]的团队将含碳的导电热塑性聚氨酯弹性体橡胶(C-TPU)和SBS共混熔融挤出成丝。Ramalingame等[44]将C-TPU和SBS在250 ℃条件下混合熔融、挤出成丝,测试发现材料在低应力下表现出明显的响应行为,即电阻随应变(0至11 mm)增加,从290.4增大到435.3 kΩ。Torres等[48]在126 ℃条件下熔融混合SBS和C-TPU粒料,后挤出柔性导电复合长丝,研究发现,单轴拉伸最大应变测试范围为2.5%。Bautista-Quijano等[47]在250 ℃熔融混合条件,将质量比为7∶3的SBS和C-TPU粒料纺成导电复合长丝。研究发现,该导电复合长丝的应变测试范围可达50%,且可对多次循环拉伸响应。

4.1.3 静电纺丝方法制备柔性导电纤维膜

静电纺丝方法分为熔体纺丝和溶液纺丝,是利用高压静电场使得聚合物和导电填料的混合溶液或混合熔体带电并产生形变,在喷丝头末端形成悬垂的锥状液滴,当其表面电荷斥力超过其表面张力时,高速喷射出微小液体(或熔体)流(简称“射流”),射流在电场高速拉伸伴随溶剂挥发或熔体冷凝沉积在接收板上形成纳米纤维膜[58]。应用此方法可得到纳米级纤维膜,纤维形态可通过改变纺丝液参数、喷丝头孔径、接收距离等进行调控,但成纤过程容易受到外界环境影响,例如温度或湿度等,且不能大批量生产。

目前对SBS和导电填料混合静电纺丝的研究极少。Ribeiro等[43]混合SBS和CNT后采用静电纺丝方法成功制备出导电复合纤维膜,结果表明,该膜的电导率随CNT质量分数的增加而增加,渗透阈值介于0.2%~0.3%之间。

应用静电纺丝法制备SBS柔性传感器的普遍做法是,先通过静电纺丝制备SBS静电纺丝膜,后通过一定后处理技术赋予导电性,例如化学沉积[24]等。

4.2 后处理法制备SBS导电复合材料

4.2.1 化学沉积法制备SBS导电复合材料

化学沉积法是利用化学还原反应将溶液中的金属离子还原后沉积到基体表面,形成一层致密的金属镀层的方法,又称为化学镀。镀覆过程中金属沉积层有自催化作用,可以连续沉积,形成一定厚度的金属镀层。此法所涉及的设备较为简单,生产效率高,制备的导电复合材料电阻较小,表面的金属镀层晶粒致密、细微、孔隙率低,但是结合力度较弱,易受外界机械作用而剥落,且膜层形成过程中的化学反应比较复杂,不易控制[59, 60]。

使用此法制备的导电复合材料电导率极大,导电性能优异,且电阻在拉伸过程中表现较为稳定。Park等[24]将SBS纳米纤维膜浸入三氟乙酸银(AgCF3COO,质量分数为15%)的乙醇溶液中,后经水合肼溶液还原获得布满银纳米颗粒(Ag NPs)的导电纤维膜,实验发现,该膜在100%应变下的电导率高达2200 S·cm-1。Zhao等[49]受蜘蛛狭缝器官和龙虾壳的结构启发将SBS和碎片石墨烯海绵(fragmentized graphene sponges, FGS)复合,后反复浸入AgCF3COO的乙醇溶液,经还原得到3D导电网络结构的FGS/SBS/Ag复合材料,其导电率高达1521 S·cm-1,可在2000个拉伸回复周期中保持稳定的电信号输出。

4.2.2 原位聚合法制备SBS导电复合材料

原位聚合法又称在位分散聚合技术,是将纳米粒子在单体中均匀分散,并在一定条件下发生聚合反应的方法。其原理是将基体与金属离子预先混合组成前驱体,金属离子在聚合物中分散均匀、稳定,然后暴露在对应组分气体或溶液中,原位反应生成粒子[61, 62]。以此方法制备的SBS/PANI气体检测传感装置具有优异的性能。Wang等[27]采用湿法纺丝法制备了SBS纤维后,以原位化学聚合方法在其表面生长PANI,得到致密的导电层。用其检测氨气发现灵敏度高,在气体浓度为25 ppm时灵敏度系数为5.8,气体浓度为100 ppm时灵敏度系数为16.4,同时可检测出低至0.1 ppm的气体浓度变化。除此外,该纤维测试响应速度快(≤13 s),且具有优异的稳定性和可重复性。

4.2.3 静电喷涂法制备SBS导电复合材料

静电喷涂是利用高压静电作用将涂料涂覆于基体表面的方法,其原理是对喷枪施加负高压电,使得基体和喷枪间形成高压静电场,喷枪尖端的电子获得动能,电子冲击枪口附近空气,使空气电离产生新电子和离子;在合适的电场强度下,游离电子碰撞从枪口喷出的涂料,使涂料液滴带上负电荷,在电场作用下沉积于基体表面。若涂料液滴在枪口处带上多个负电荷,受同性相斥作用,会进一步雾化[63]。该方法能够显著提高涂膜质量,涂料利用率高,环境污染少,且生产效率较高,可实现自动化生产。利用此法制备的传感器表面导电涂层均匀,导电性能优异。

Song等[50]将AgCF3COO通过静电喷涂方式喷至SBS膜上,还原后制备应变传感器。随着喷涂次数的增加,其电阻率分别为42(1次),22(2次),6 Ω·cm-1(5次),表现出优异的导电性能。且该传感器在低应变区域具有高感测分辨率,并且能对高达50%的单轴应变做出响应。应用此传感器可检测人体脉搏,还有声音,例如“银是导体”语句或钢琴声等。

4.2.4 喷墨印刷法制备SBS导电复合材料

喷墨印刷是一种无接触、无压力、无印版的印刷方式,其可通过喷头将微小的墨滴喷射打印到所需基底上。其原理是油墨泵以一定压力从喷嘴喷出墨流,墨流在印刷头中充有高电压的金属管中获得静电,微墨滴被充电,大墨滴不充电;被充电的微墨滴在偏转电极直流电场的作用下发生偏转,形成油墨束,喷射到基体上,完成印刷;不充电的墨滴不发生偏转,可回收再利用。该方法可进行功能性涂层的多次印刷覆盖,涂层均匀性较好,多余的墨滴可回收利用,减少浪费[64, 65]。

Tetsu等[29]在SBS膜片上通过喷墨印刷手段将PEDOT∶PSS油墨进行图案化喷涂,最后将单层SBS纳米片放置在最上层构成应变传感器。该纳米片可与人体皮肤吻合良好,测量人体皮肤的微小变形(约2%)。

4.3 浸渍涂覆法制备SBS导电复合材料

浸渍涂覆是以浸渍的方式施于织物、薄膜或纤维表面以功能性涂层的工艺,分单面浸渍和完全浸渍两种。此方法多将SBS层作为涂覆层,配合导电材料涂层制备柔性应变或压力传感器。

Lee等[10]在芳纶纤维表面涂覆SBS后浸入质量分数为15%的AgCF3COO的乙醇溶液,还原得到Ag NPs覆盖的表面,最后涂覆聚二甲基硅氧烷(PDMS)作为介电层得到导电复合纤维,制备压力传感器。实验发现,该导电纤维的电阻率为0.15 Ω·cm-1,在低压力区域具有0.21 kPa-1的高灵敏度,测试响应范围高达3.9 MPa,响应时间仅为10 ms,在10 000次循环中具有出色的稳定响应。

Chhetry等[25]也尝试了将SBS涂覆于芳纶纤维表面,后浸渍吸收AgCF3COO (15%)的乙醇溶液再还原,最后涂覆PDMS得到复合纤维压力传感器。测试发现该导电纤维的最小电阻率为0.1431 Ω·cm-1,施加小于2 kPa的力时灵敏度为0.278 kPa-1,滞后效应可忽略不计,该传感器测试响应范围可达50 kPa,响应时间为340 ms,能够在高于10 000次的循环测试中保持稳定响应。

Song等[23]对聚氨酯(PU)纤维多次浸涂Ag NWs、后浸涂SBS获得导电复合纤维,最后编织获得导电织物,其初始电导率高达7×103S·m-1,压力传感测试发现其响应速度极快,施压时为13 ms,释放时为53 ms,可完成高于6000次的循环测试,稳定性极佳。此传感器具有良好的检测人体活动的能力。

Cochrane等[66]研究了SBS和炭黑(carbon black,CB)混合涂覆降落伞用布,结果发现在长达170 d的测试中,传感器不受老化和温度变化的影响(在正常使用中),但对湿度敏感。同时发现,其在多次循环测试中能够精准地检测到4%的微小伸长率。除此外,将该降落伞应用于实际飞行测试中成功测量出降落伞机盖的变形。

4.4 多种方法组合制备SBS导电复合材料

多种制备方法的结合可赋予材料更加优异的性能。Lee等[22]将SBS与银纳米线(Ag NWs)混合后湿法纺丝,后浸入AgCF3COO的乙醇溶液中,还原得到导电性更为优异的柔性复合纤维。该纤维可用作应变传感器,在Ag NWs质量分数为0.56%和Ag NPs质量分数为75%时,得到220%的响应范围,电导率高达2450 S·cm-1。将此复合纤维集成到智能手套上可成功监测手指运动。

Zhao等[43]将SBS在H2O2中氧化而转化为SBS—OH,后混合CNT利用溶液浇铸方法制备出导电复合膜,最后原位化学沉积Ag NPs于膜表面。该复合膜具备优异的性能,具有1228 S·cm-1的优异导电率、540%的高断裂伸长率和26 500的高灵敏系数,电阻与应变接近线性关系,多角度扭转表现出稳定性,对于手部手指的姿势有明确响应。

5 结 语

近些年,智能可穿戴产品呈现出巨大的市场前景,柔性传感器作为重要组成部分受到广泛研究并迅速发展,苯乙烯-丁二烯-苯乙烯嵌段共聚物(poly (styrene-butadiene-styrene),SBS)凭借其优异的柔韧性和高回弹性在柔性传感器的制备和应用中有着巨大潜力。在柔性传感器发展迅速的同时,一些问题亟待解决,例如:① 柔性传感器中存在的高拉伸性能与高灵敏度难以共存的问题;② 传感测试中的滞后问题;③ 多功能集成、规模化生产问题等。本文综述了近年来制备SBS柔性传感器的主要方法及其进展,为未来柔性应变传感器的研究与开发提供参考。相信随着不同制备工艺的再度创新以及性能优异材料的不断开发,柔性传感器会获得更加优异的性能。