考虑随机载荷自适应补偿的PST换挡策略与硬件在环试验

傅生辉 张延安 张 稳 毛恩荣 王光明 杜岳峰

(1.中国农业大学工学院, 北京 100083; 2.山东农业大学机械与电子工程学院, 泰安 271018)

0 引言

动力换挡变速箱(Power shift transmission, PST)具有传动效率高、换挡动力不中断等优点,极大提高了拖拉机性能和生产效率[1-2],但随着挡位数的增多,PST换挡逻辑、操作难度、换挡平顺性,尤其是复杂工况下的换挡稳定性受到严峻挑战[3]。因此,研究工况自适应的换挡控制策略对提高PST稳定性和驾驶员操作舒适性具有重要意义。

近年来,国内外学者对PST换挡控制方法进行了深入研究,通过多参数换挡与模糊理论、动态规划、神经网络等智能算法[4-10]相结合,提高了PST动力性或燃油经济性。如温炯[11]提出了基于油门开度和滑转率的模糊换挡策略,实车试验表明了该策略的有效性。施信信等[12]提出了以油门开度、变速箱输出转速为参数的PST换挡策略,避免了牵引工况下的循环换挡。李方邑陆[13]以油门开度、转矩、转速为参数,利用BP神经网络制定了面向3种工况的换挡策略,Simulink仿真验证了方法的可行性。针对地面不平度、土壤比阻变化和农具平稳性等随机载荷易引发频繁随机换挡,破坏作业稳定性问题[14-18],LI等[15]提出了基于拖拉机作业牵引特性实时识别的自动换挡策略,保证了拖拉机牵引工况下的燃油经济性和动力性。CAO等[16]提出一种基于低频随机载荷的换挡修正方法,避免了载荷变化引发的频繁换挡。孙冬野等[17]和杨彪[18]提出了工况自适应换挡策略,结合模糊PID和换挡修正避免了循环换挡,提高了燃油经济性。上述研究显著提高了PST换挡控制性能,但仍存在工况适应性差、参数单一且不易获取等问题,无法满足复杂田间作业需求。

此外,由于实车和台架试验普遍存在采集数据质量差、试验成本高、复现成功率低等问题,借助硬件在环平台验证系统性能和可靠性已成为当前研究的热点[19-23]。如马云飞[22]基于PXI系统搭建了PST电控单元硬件在环测试系统,实现了面向电控单元的性能测试和故障诊断等功能。闫祥海[23]开发了PST虚拟试验平台,可对PST电控单元性能、离合器接合规律、换挡品质等开展虚拟试验验证。试验表明,该虚拟试验平台与台架试验结果具有高度一致性。

基于此,本文提出一种考虑随机载荷自适应补偿的PST换挡控制策略。该策略在常规换挡规律基础上,引入基于随机载荷变化的模糊换挡修正方法,以解决载荷波动引发的频繁换挡,提高抗干扰能力,保证作业质量;搭建大功率拖拉机TCU硬件在环平台,利用AMESim和Simulink建立动力换挡拖拉机传动系统仿真模型[24-25],模拟拖拉机不同工况下的换挡决策,以验证所提换挡控制策略的有效性,为PST控制系统设计和优化提供参考。

1 PST换挡控制策略设计

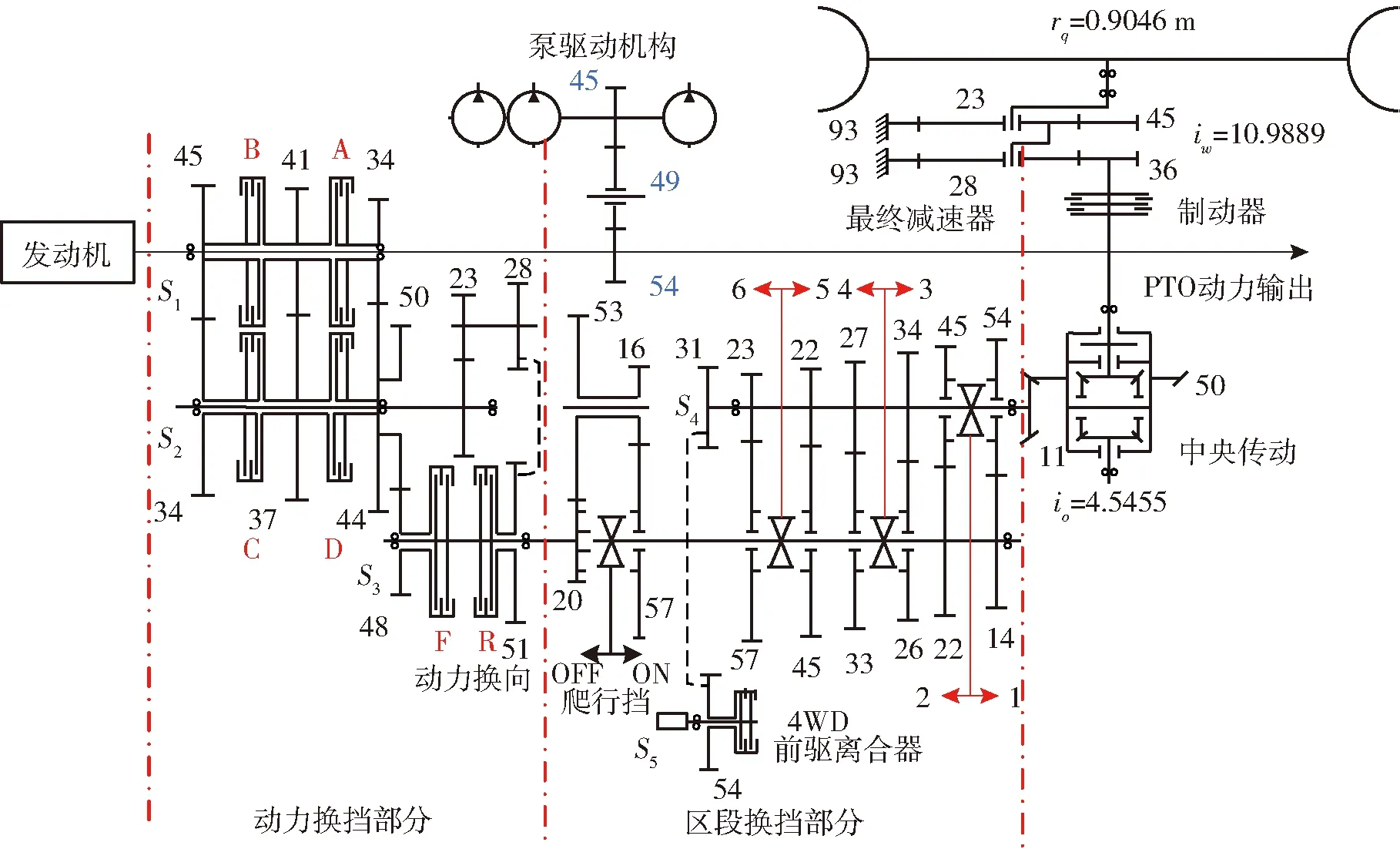

某部分动力换挡变速箱如图1所示,该变速箱采用主副变速箱串联的结构形式。其中,主变速箱为动力换挡部分,由3组湿式离合器组成,可实现4挡动力换挡及动力换向。副变速箱为区段换挡部分,由同步器实现6个速度区段。在爬行挡作用下,最多可获得48R+48F个挡位,行驶速度范围0.3~50 km/h。

图1 动力换挡变速箱动力学模型Fig.1 Dynamical model of PST for high-power tractor

1.1 柴油发动机数学模型

根据发动机台架试验搭建了柴油发动机模型

(1)

(2)

式中Te——发动机转矩,N·m

ai,l、bi,l——多项式系数

m、n——多项式拟合阶次

ne——发动机转速,r/min

α——发动机油门开度,%

ge——发动机燃油消耗率,g/(kW·h)

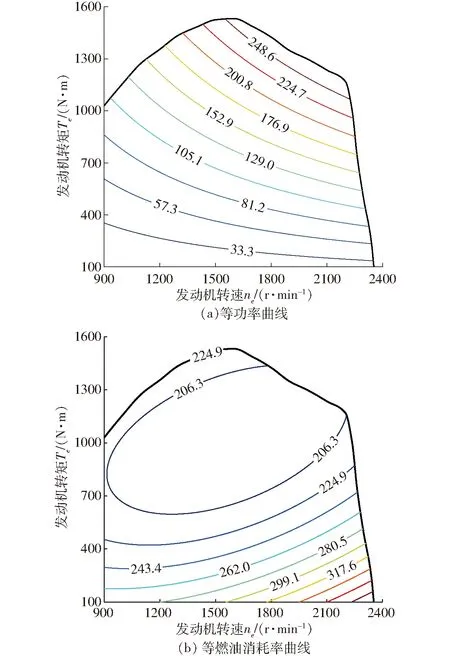

万有特性曲线如图2(图2a、2b中数据单位分别为kW、g/(kW·h))所示。

图2 发动机万有特性曲线Fig.2 Universal characteristic curves of diesel engine

1.2 PST换挡规律制定

换挡规律是实现PST换挡自动控制的基础,具体表现为相邻挡位换挡点和换挡控制参数之间的映射关系。根据拖拉机作业工况,选取发动机油门开度、作业速度、滑转率为换挡参数,制定最佳换挡规律。

1.2.1最佳动力性换挡规律

最佳动力性换挡规律以同一油门开度下相邻两挡驱动力相同点为最佳换挡点,以提高发动机利用率和拖拉机作业效率。

拖拉机驱动力为

(3)

式中Fqj——拖拉机第j挡驱动力,kN

rq——驱动轮动力半径,m

ηj——第j挡传动效率

ij——第j挡变速箱传动比

iF——最终传动比im——中央传动比

拖拉机实际车速为

(4)

式中vj——拖拉机第j挡车速,km/h

δ——滑转率,%

由式(1)、(3)、(4)可求得不同挡位下的拖拉机驱动力为

(5)

则相邻两个挡位的换挡点为

Fqj=Fq(j+1)

(6)

求解可得换挡点车速vj,若vjmin≤vj≤vjmax,则vj为此油门下的升挡车速,其中,vjmin为j挡最低车速,vjmax为j挡最高车速,否则,应遵循以下原则确定升挡车速:①若j+1挡v(j+1)min的驱动力大于j挡对应车速的驱动力,取v(j+1)min为该挡升挡点车速。②若j挡vjmax的驱动力大于j+1挡对应车速的驱动力,取vjmax为该挡升挡点车速。

此外,采用收敛型换挡延迟方法计算降挡规律,可在小油门开度时避免频繁换挡,大油门开度时充分利用发动机功率,动力性更强。降挡规律应遵循以下原则:

降挡时车速为

v′(j+1)=(1-Kj)v′j

(7)

式中Kj——收敛程度

v′j——j挡时的升挡车速,km/h

v′(j+1)——j+1挡时的降挡车速,km/h

j+1挡的降挡车速不得小于j挡的最低车速,否则,易造成拖拉机熄火。

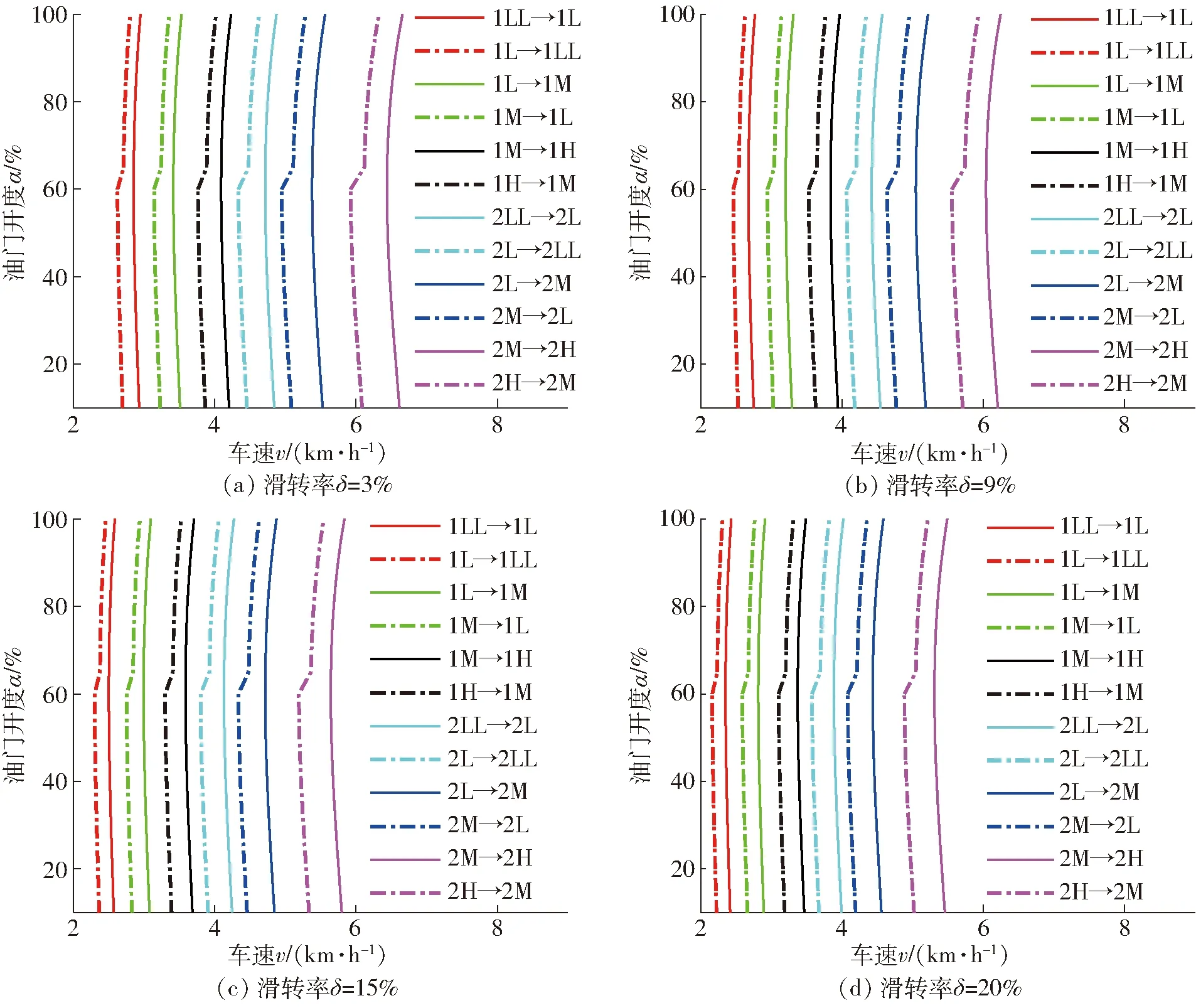

基于上述规则,拖拉机动力性换挡规律基本曲线如图3所示。图中,1LL→1L表示区段挡位1挡时,动力挡位LL挡向L挡进行升挡,反之,为降挡操作;1L→1M表示区段挡位1挡时,动力挡位L挡向M挡进行升挡;1M→1H表示区段挡位1挡时,动力挡位M挡向H挡进行升挡,以此类推。

图3 不同滑转率的动力性换挡规律曲线Fig.3 Optimal power shift schedule with different slip rates

1.2.2最佳经济性换挡规律

最佳经济性换挡规律通常以发动机燃油消耗率ge作为换挡依据,促使拖拉机在发动机燃油消耗率最低点作业,节约燃油成本。同一油门开度下,以相邻两挡的燃油消耗率曲线交点为换挡点,若不存在交点,则参考动力性换挡规律作为换挡点。

相邻挡位的燃油消耗率交点为

gej=ge(j+1)

(8)

同理,对于经济性换挡点车速vj,若v(j+1)min≤vj≤vjmax,则vj为最佳经济性换挡点,否则,采用燃油消耗率边界点为换挡点:①若j+1挡v(j+1)min的燃油消耗率大于j挡对应车速的燃油消耗率,选取v(j+1)min作为该挡位升挡点车速。②若j挡vjmax处燃油消耗率大于j+1挡对应车速的燃油消耗率,选取vjmax作为该挡升挡点车速。

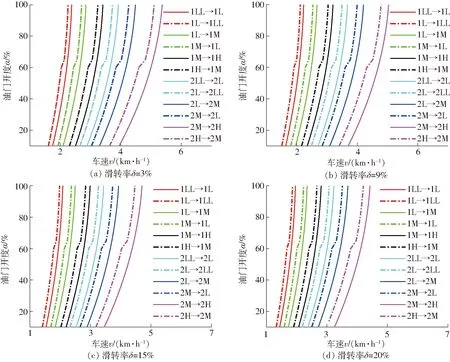

最终,经济性换挡规律如图4所示。与动力性换挡规律相比,经济性换挡规律曲线更密集。为减少循环换挡,在低挡位延迟幅度适当降低,高挡位延迟幅度适当增加,从而得到最佳经济性换挡规律。当滑转率一定时,换挡车速随油门增大而增加;当油门增大到一定程度后,换挡点车速会适当降低,以获得更好的燃油经济性。随着滑转率的增大,各挡位换挡点车速明显下降,换挡点曲线相对密集,换挡时刻相对较早。

图4 不同滑转率的经济性换挡规律曲线Fig.4 Optimal fuel economy shift schedule with different slip rates

1.3 PST换挡控制策略

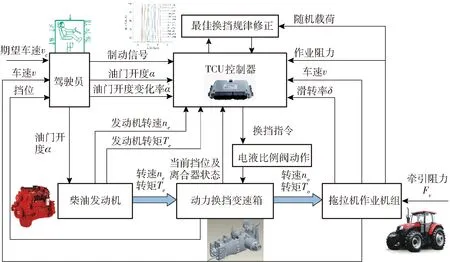

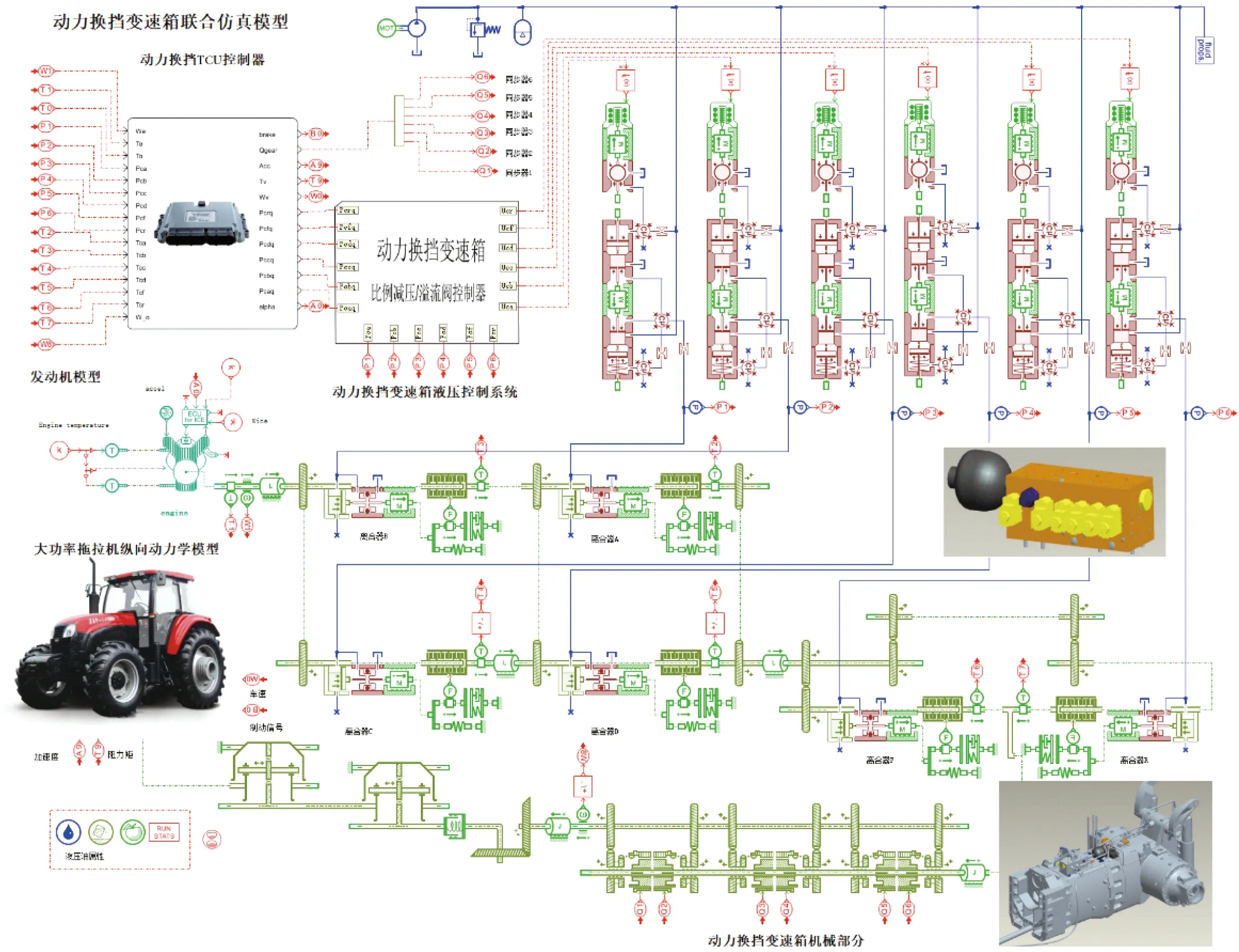

根据上述换挡规律,制定PST换挡控制策略(图5),并基于Matlab/Simulink和AMESim搭建了拖拉机传动系统仿真模型,如图6所示。驾驶员根据工况需求和拖拉机运行状态输出油门开度和制动信号。TCU接收指令后,通过监测拖拉机运行状态,判断当前挡位,并根据负载变化对换挡规律进行修正。当车速达到换挡点后,发出换挡指令,控制换挡离合器进行挡位切换,实现动力不中断换挡。

图5 动力换挡变速箱换挡控制策略示意图Fig.5 Schematic of optimal shift schedule control strategy for PST

图6 动力换挡拖拉机传动系统AMESim仿真模型Fig.6 AMESim simulation model of powertrain for power shift tractor

2 考虑随机载荷的自适应换挡修正

文献[3]指出,随机载荷波动较大情况下,易造成拖拉机性能波动,引发随机换挡,即当拖拉机处于临界换挡状态时,因外部载荷和油门无明显变化,车速不能迅速穿越换挡线进行换挡,载荷扰动超出换挡规律的抗波动能力,车速多次穿越设定换挡线造成频繁换挡,破坏工况稳定性。传统应对方法为降挡延迟策略,将理论换挡规律设为相邻两挡间的升挡规律,降挡规律与升挡规律的速度差为0.3~0.5 km/h,其缺点在于降速差提前设定,无法适应工况变化,若降挡速差过小,则不能完全消除随机换挡。反之,则易出现延迟换挡,造成较大换挡冲击。基于此,制定换挡修正原则[3]:①通过换挡修正量的实时调整,能够随载荷波动产生变化,避免引发频繁换挡。②对因油门和牵引阻力变化引发的换挡,尽量不改动理论换挡规律,保证换挡平稳。③对于轻负荷或道路运输工况,应采用降挡延迟;对于重负荷工况,应采用升挡延迟。

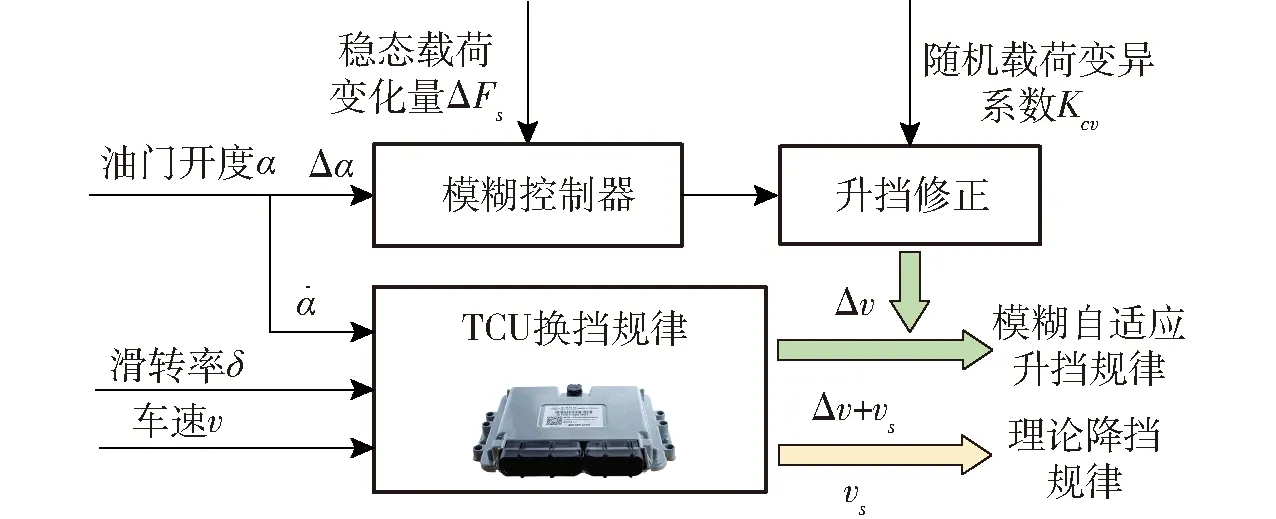

上述原则关键在于区分随机换挡和正常换挡,而随机换挡引发机理在于换挡临界区域油门和牵引阻力的变化缓慢,随机载荷干扰强度大。因此,对于以重负荷工况为主的拖拉机作业,基于上述原则提出了自适应升挡延迟修正方法,通过引入工作参数反映系统变化,工作原理如图7所示。

图7 模糊自适应换挡规律修正原理图Fig.7 Fuzzy adaptive shift schedule correction

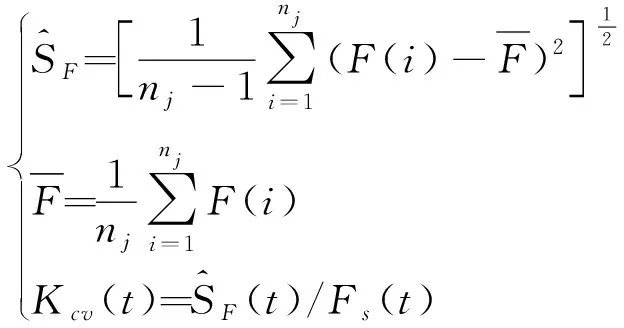

该方法引入随机载荷变异系数Kcv、油门开度变化量Δα及稳态载荷变化量ΔFs等3个修正参数,识别系统状态。其原理为:随机载荷波动越大,换挡修正量越大,但系统油门和牵引力变化的速度可以抵消载荷波动的修正量。其中,Kcv定义为采样窗口宽度nj内随机载荷标准差与均值之比,公式为

(9)

Fs——随机载荷稳态部分

以犁耕工况为例,通过升挡车速修正量Δv进行一定的升挡延迟,公式为

Δv=1.2Kcvvs(1-fxz(ΔFs,Δα))

(10)

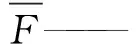

其中,Δv与ΔFs和Δα的关系具有典型的非线性特点,载荷波动越大,Δv越大;Δz=fxz(ΔFs, Δα)表示系统状态变化,很难用具体函数表示,因此,采用模糊规则描述3参数间的非线性映射关系,具体规则如表1和图8所示。Δz论域为[0, 1],通过归一化计算将ΔFs和Δα论域映射至[-6, 6]。对引发系统升挡的因素根据系统变化速度进行补偿修正,对引发降挡的工况,输出变量统一设为“S”。

表1 模糊推理规则(Δz)Tab.1 Fuzzy inference rule

图8 升挡修正量模糊论域Fig.8 Fuzzy domain of upshift correction

3 硬件在环仿真平台与试验验证

3.1 硬件在环仿真平台

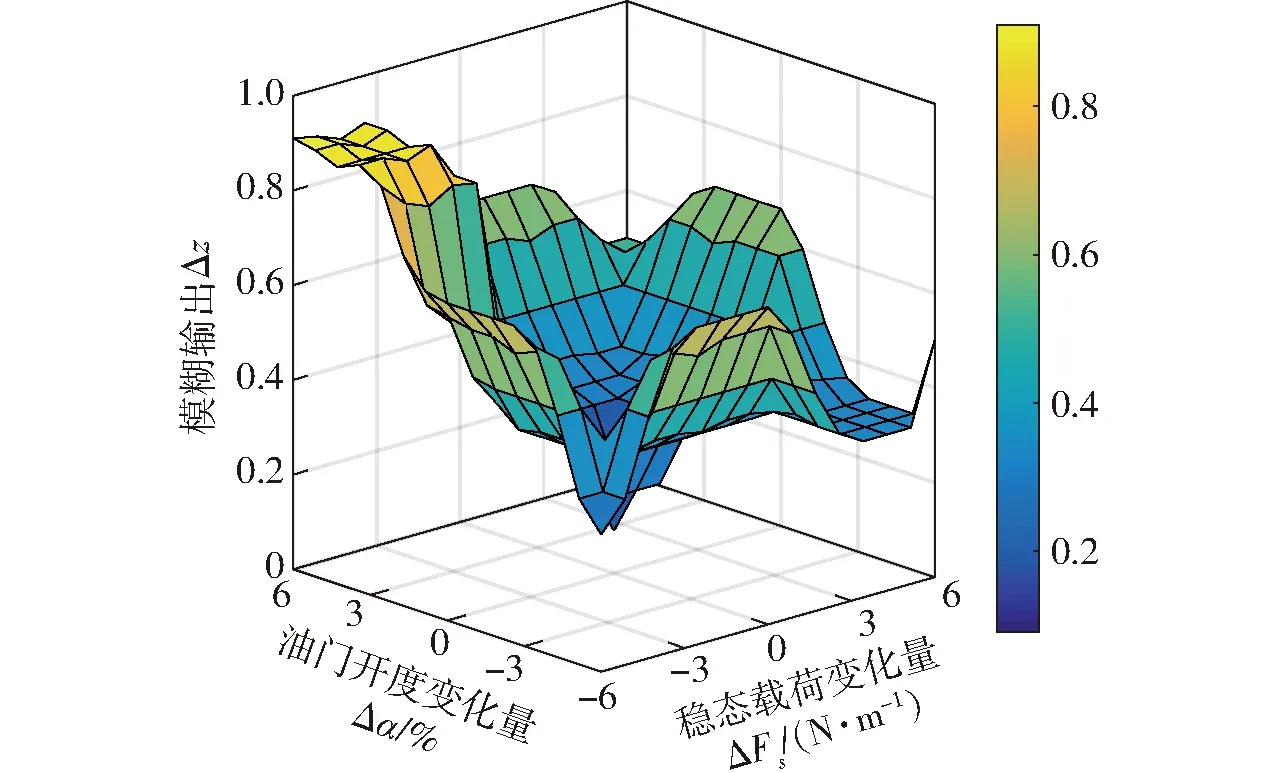

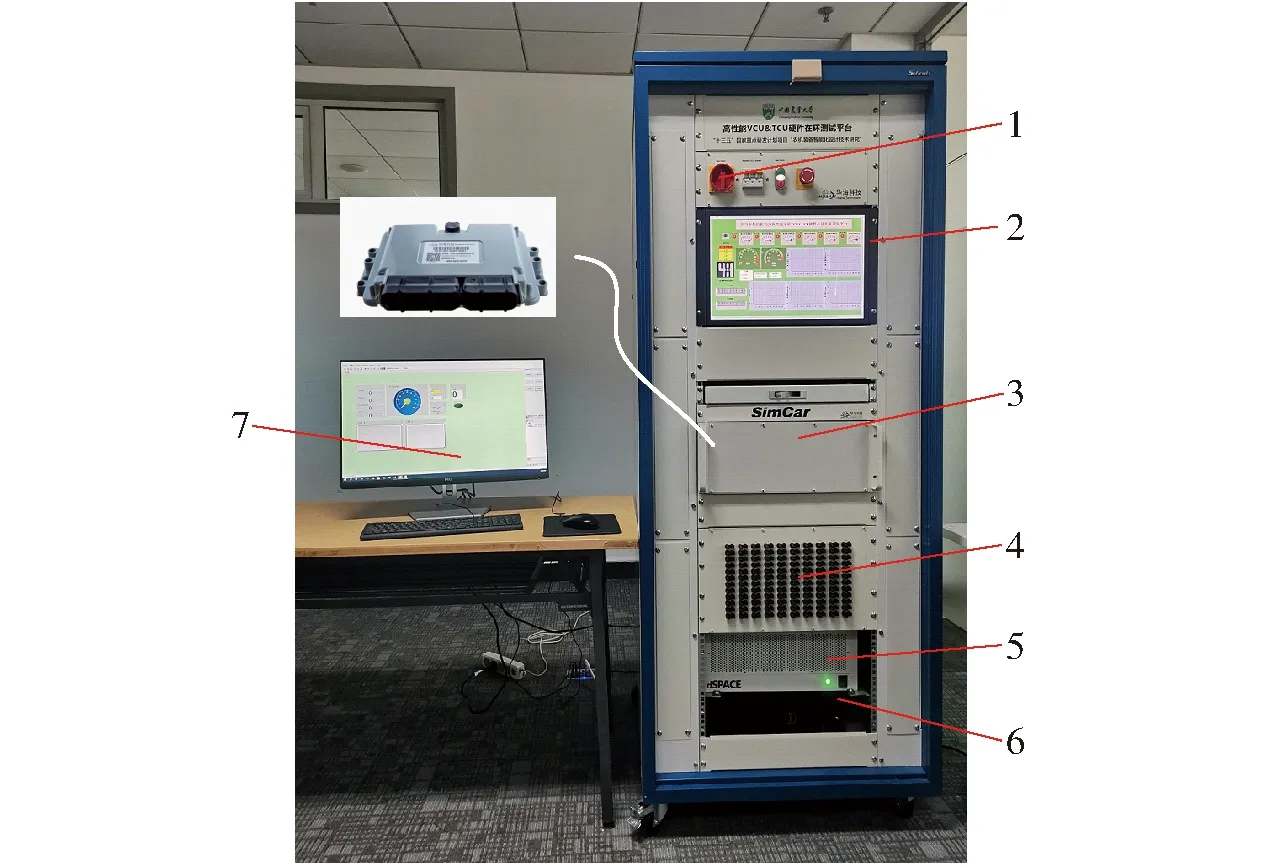

为验证换挡策略及修正方法的有效性,搭建了大功率拖拉机硬件在环仿真平台,如图9所示。该仿真平台中,PC主机运行基于ControlDesk开发的试验管理平台,实现系统模型运行状态和控制器性能检测;dSPACE仿真器实时运行拖拉机整机模型和田间载荷模型,模拟不同工况下的拖拉机系统响应特性;dSPACE仿真器通过I/O(CAN总线)实现仿真模型与快速原型控制器的实时通讯。硬件在环仿真平台(HILS)主要硬件设备和技术参数如表2所示。

图9 大功率拖拉机硬件在环仿真平台Fig.9 Hardware in loop simulation platform for high-power tractors1.供电电源 2.监测显示器 3.RapidECU-S2V3 4.I/O接口 5.dSPACE仿真器 6.PC主机 7.PC显示器

表2 HILS硬件技术参数Tab.2 Main parameters of HILS hardware

3.2 仿真试验结果与分析

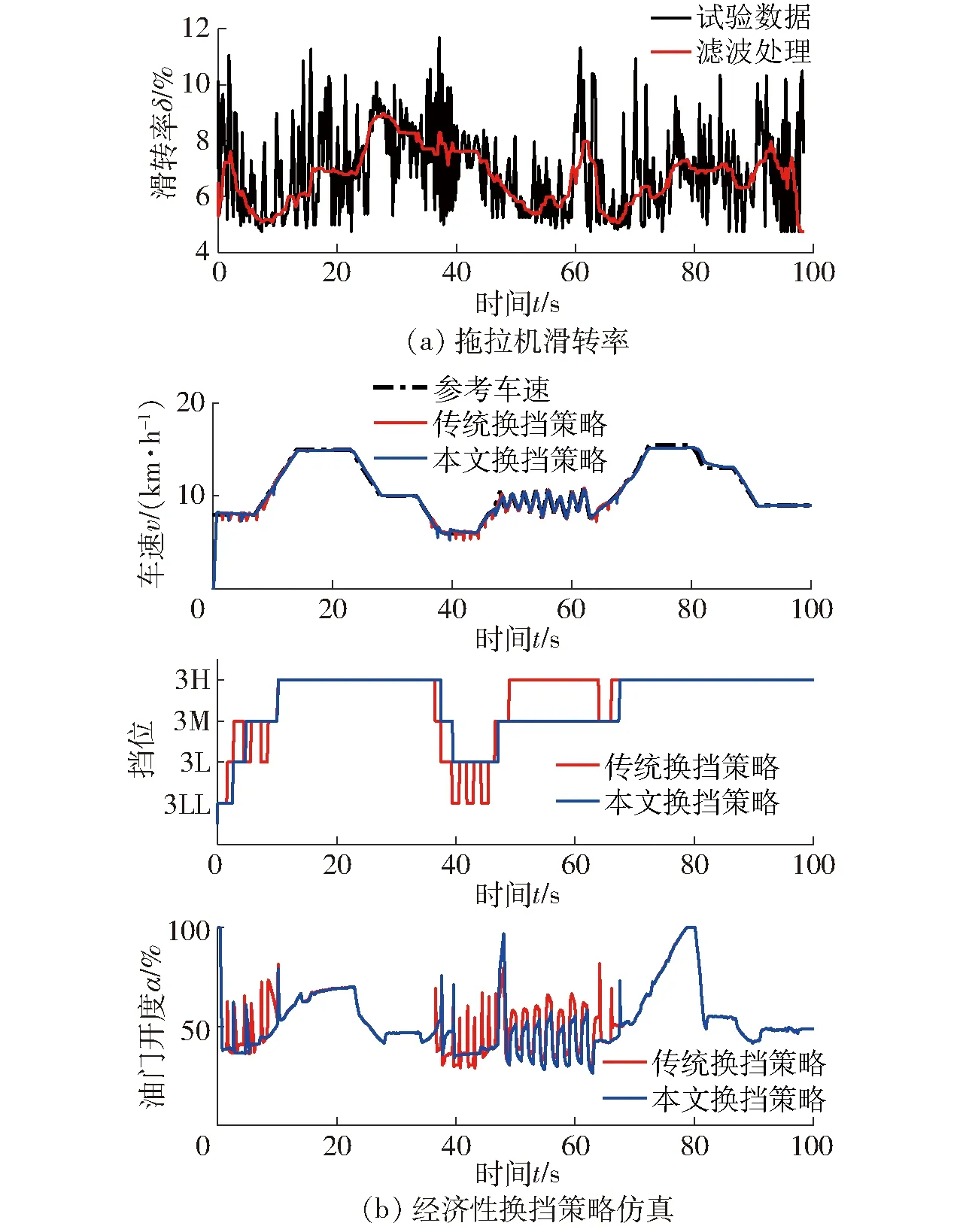

3.2.1经济性换挡策略仿真分析

为验证经济性换挡策略有效性,以道路运输为仿真工况。对照组采用传统降挡延迟换挡策略,仿真结果如图10所示。其中,图10a为试验采集的滑转率[26]。图10b为道路运输工况换挡仿真结果对比,主要包括参考车速(定义工况)与实际车速对比曲线、换挡序列及油门开度变化曲线。此外,采用PI控制模拟驾驶员操作,以实现对参考车速的跟踪控制。其中,比例控制系数Kp=320,积分控制系数Ki=150。

图10 道路运输工况换挡策略仿真结果对比Fig.10 Simulation comparisons of shift schedule during road transportation conditions

由图10可知,所提换挡策略可实现参考车速的有效跟踪控制。整个行驶工况下,两种策略均未发生循环换挡,但由于传统换挡策略升降挡换挡延迟较短,滑转率波动较大,处于换挡临界状态的拖拉机车速多次穿越换挡曲线,造成频繁换挡,而本文换挡策略可通过收敛型降挡延迟和升挡延迟显著降低换挡次数,模拟工况换挡次数较传统换挡策略降低63.16%,避免了因频繁换挡引发的换挡顿挫,有利于提高换挡品质。对比油门开度曲线可知,本文换挡策略的发动机油门开度变化明显小于传统换挡策略,仿真工况下的燃油消耗量约0.76 kg,较传统换挡策略降低约0.51%,综上,所提经济性换挡策略可有效降低因载荷波动引发的频繁换挡,进一步改善了整车燃油经济性。

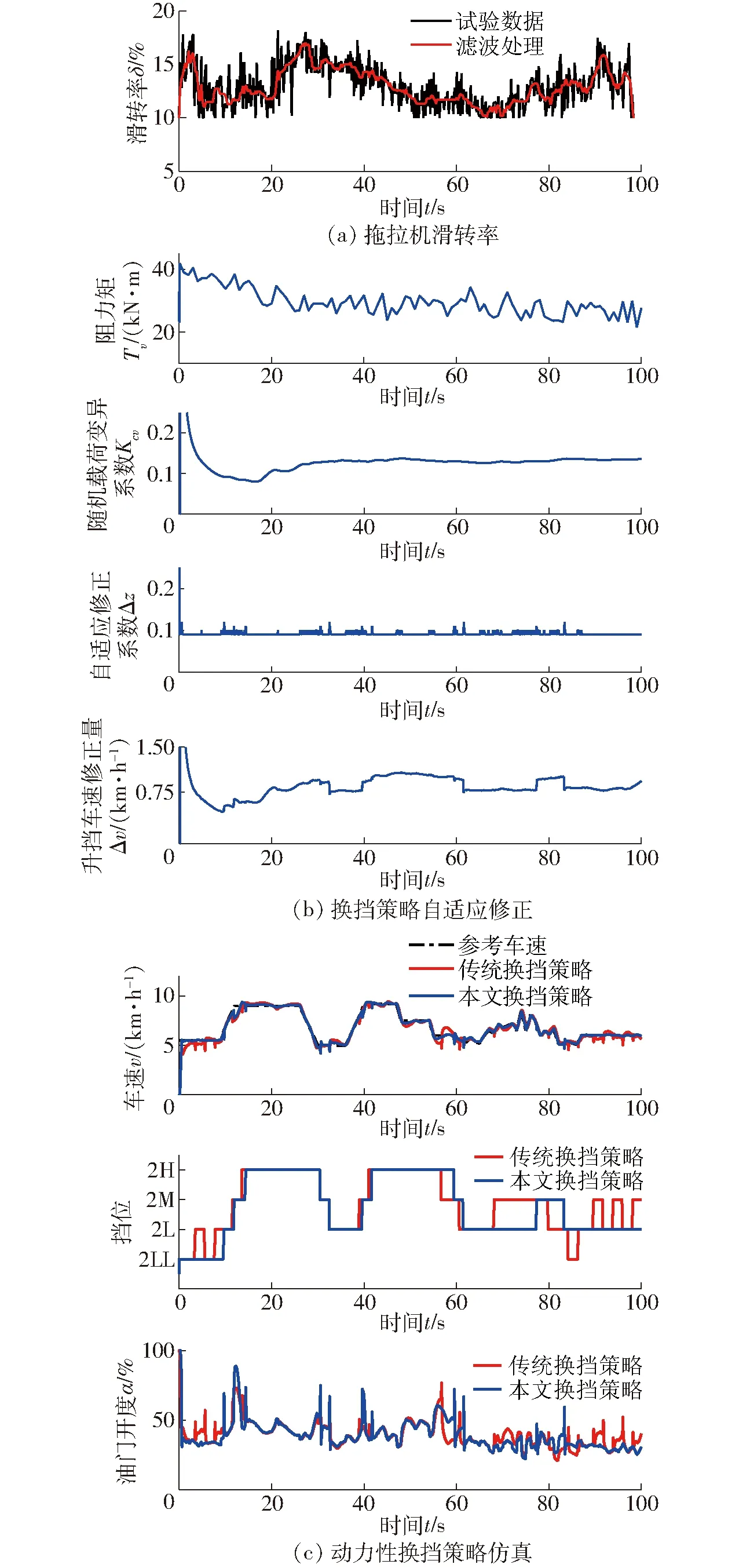

3.2.2动力性换挡策略仿真分析

田间重负荷作业是拖拉机主要工作模式,因此,以犁耕工况对动力性换挡策略进行仿真分析,仿真结果如图11所示。其中,田间留茬地滑转率如图11a所示。由图11b可知,田间重负荷作业工况阻力矩为21.52~41.88 kN·m,且载荷波动明显,经本文算法实时修正后,受犁耕阻力变化影响,升挡车速修正量为0.26~1.05 km/h。升挡点速度比理论速度略高,从而有效避免了因载荷波动造成的随机换挡,保证整车动力性和作业稳定性。

图11 犁耕工况换挡策略仿真结果对比Fig.11 Simulation comparison of shift schedule during ploughing conditions

与经济性换挡控制仿真类似,采用PST区段换挡2挡为仿真挡位,速度范围5.9~10 km/h,覆盖主要作业速度需求。PI控制参数为Kp=180,Ki=85。由图11c可知,两种换挡策略均可实现参考车速的跟踪控制,同一PI控制参数下,本文换挡策略的跟踪误差略优于传统换挡策略,且换挡次数明显少于传统换挡策略,整个模拟工况下仅换挡11次,油门变化比传统换挡策略波动较小。由于拖拉机外部载荷较小,因此,发动机油门开度为40%~60%,且发动机燃油消耗量比传统控制策略低1.03%,约为0.47 kg,在保证作业牵引力的同时,具有较好的燃油经济性。

4 结论

(1)搭建了基于dSPACE的大功率拖拉机变速箱硬件在环仿真平台,可用于PST电控单元等关键部件的功能开发与控制性能的虚拟试验验证,有效减少了样机试制次数,降低了开发成本,缩短了研发周期,对PST控制算法优化和TCU系统实车测试具有重要意义。

(2)以油门开度、滑转率及车速为换挡控制参数制定了PST最佳经济性和动力性换挡规律,完成了TCU换挡控制策略开发,通过大功率拖拉机硬件在环仿真平台开展了虚拟试验,验证了所提换挡策略的有效性。

(3)提出了基于模糊规则的换挡控制自适应修正方法,不同工况下的仿真结果表明,所提换挡策略在道路运输工况和犁耕工况下的换挡次数较传统换挡策略分别低63.16%、45%,且燃油消耗量分别为0.76、0.47 kg,较传统换挡策略分别低0.51%、1.03%,显著抑制了田间作业工况下随机载荷波动引发的频繁换挡,保证了拖拉机作业的动力性和工况稳定性,为后续PST控制系统开发和优化提供了数据支撑。