悬挂式割草机折叠机构优化与液压仿形系统研究

祝 露 尤 泳 王德成 张 楠 马 伟 刘照启

(1.中国农业大学工学院, 北京 100083; 2.德邦大为(芜湖)农机有限公司, 芜湖 241002)

0 引言

随着我国“粮改饲”、“退耕还林还草”等政策的推广落实,大量丘陵山区的耕地变为草地,饲草种植面积进一步扩大,丘陵山区的饲草机械化收获目前还是一个技术难点[1-3]。根据农艺要求,割草机在作业时切割器紧贴地面,以降低收获损失,增加饲草产量[4-6],而丘陵山区常有凸起和斜坡地形,造成切割器无法贴地作业、切割器入土引起停机等状况。

为了适应丘陵山区复杂的地形条件,割草机应具备良好的仿形功能,使切割器接地作业时能够随地形情况自动调节角度、位置[7-11]。目前,我国已在玉米播种机仿形技术上开展了深入研究[12-14],部分学者使用电液控制技术,通过采集压力信息实时控制仿形机构,使得播种单体获得稳定的下压力和播种深度[15-16]。目前割草机仿形技术的相关理论研究相对较少,并且市场上割草机产品基本都采用被动仿形方式,即仿形机构在地面的支撑作用下被动地随地形起伏,是因为割草机没有类似播种单体的结构,只能切割器整体仿形,而整体结构质量大,增加了控制难度;同时电液控制的仿形技术成本高、易损坏、仿形动作滞后,所以虽有割草机主动仿形技术的研究,却未得到推广。

科乐收、库恩等一些国外农机公司在大型割草机上应用了液压式仿形系统,增强了割草机在起伏地形条件下的作业能力,国内外学者也对割草机仿形技术开展了相关研究,这些仿形机构均采取被动仿形方式,而且机械仿形方式多用于小型割草机,液压仿形方式多用于大型割草机。

为了解决丘陵山区的饲草收获难题,本文从大型悬挂式割草机入手,对割草机仿形技术展开相关研究。基于德邦大为(芜湖)农机有限公司的一款幅宽3.2 m割草机,对其折叠机构进行分析与计算,推导出适用于不同幅宽割草机的折叠机构,使割草机可以在坡度-30°~30°范围内的地形下作业,并研制与折叠机构相配套的液压仿形系统,使割草机在满足折叠功能的同时具备仿形功能,能够通过高度250 mm的波形凸起路面,提高悬挂式割草机在丘陵山区的工作能力。

1 折叠机构基本结构

1.1 割草机折叠机构基本结构

对于悬挂式割草机,折叠机构的主要作用有:在作业结束后执行切割器的提升、旋转动作,使其背负在拖拉机后方,以满足运输条件;在割草作业过程中带动切割器前进并随地形浮动。在有起伏的地形环境下,折叠机构应具有一定范围的活动余量,随切割器一起随地形上下浮动,使切割器的底部始终贴在地面上。

悬挂式割草机折叠机构如图1所示,主要由机架、旋转臂、提升臂、回转液压缸、提升液压缸组成。其中机架与拖拉机的三点悬挂相连接,支撑起整个折叠机构,机架的右端通过销轴与旋转臂配合安装,旋转臂的右端与提升臂通过销轴连接,回转液压缸一端挂耳连接在机架上,另一端挂耳与旋转臂连接,提升液压缸上端连接旋转臂,下端与提升臂相连接,最后,切割器与提升臂的切割器安装孔配合安装,构成了整个折叠机构。

图1 悬挂式割草机折叠机构结构图Fig.1 Hanging mower folding mechanism1.机架 2.回转液压缸 3.旋转臂 4.提升液压缸 5.提升臂 6.切割器安装孔

1.2 折叠机构工作原理

悬挂式割草机工作状态与运输状态下的结构图如图2所示,割草作业结束后,在提升液压缸的拉力作用下,提升臂与切割器被向上提升起来,切割器绕提升臂下铰点旋转,最后呈竖直状态;执行完切割器的提升动作后,通过控制回转液压缸,拉动旋转臂向后方旋转,最终切割器以直立状态位于机架后方,在拖拉机后方呈背负状态,以便于安全运输。同理,当割草机被运输到作业地点时,控制回转液压缸伸出,切割器在重力作用下拉动提升液压缸伸出,切割器下落,直到与地面接触,进入工作状态。

图2 悬挂式割草机不同状态结构图Fig.2 Structure diagrams of hanging mower in different states1.机架 2.割草机上悬挂点 3.回转液压缸 4.旋转臂 5.提升臂上铰点 6.提升液压缸 7.提升臂 8.提升臂下铰点 9.切割器总框架 10.压扁辊

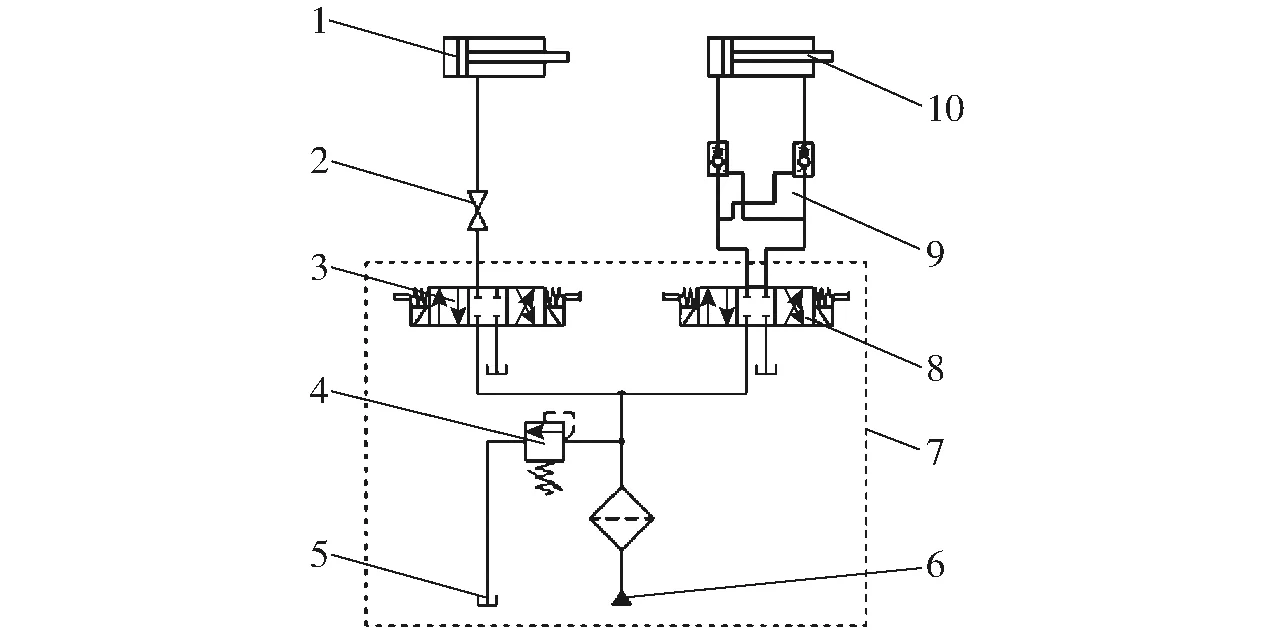

折叠机构执行提升与回转动作均由折叠机构的液压系统执行,液压系统的原理图如图3,其中液压泵、溢流阀、提升系统三位换向阀、回转系统三位换向阀均为拖拉机内部液压系统元件,且提升系统三位换向阀、回转系统三位换向阀始终处于中位,通过驾驶员手动操纵调整换向阀的位置执行液压缸的伸缩动作。

图3 悬挂式割草机液压系统原理图Fig.3 Schematic of hydraulic system of hanging mower1.提升液压缸 2.球阀 3.提升系统三位换向阀 4.溢流阀 5.液压油箱 6.液压泵 7.拖拉机内部液压元件 8.回转系统三位换向阀 9.液压锁 10.回转液压缸

1.3 折叠机构结构分析

1.3.1折叠机构刚性连接

由图2a与图3可知,当割草机处于工作状态时,液压系统中的2个三位换向阀(位于拖拉机驾驶室内)均处于中位,即提升液压缸与回转液压缸固定连接,无法执行伸缩动作。此时提升液压缸无法带动切割器上下运动,回转液压缸也无法带动旋转臂向后摆动,折叠机构所有部件刚性连接,没有活动的自由度。切割器与折叠机构的提升臂铰接,且始终接地作业,在遇到起伏较大地形时,切割器与提升臂的铰接点不能向上抬升,切割器不能主动移动以适应起伏环境,造成刀片入土,同时折叠机构受到向后方的冲击力,容易造成连接销轴断裂或回转液压缸受压变形,使切割器或折叠机构受损。

1.3.2折叠机构摆动角度

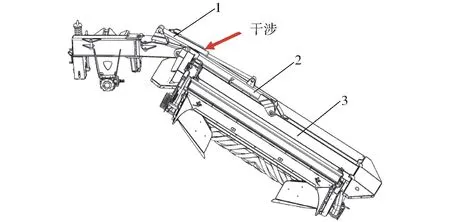

通过在三维软件中对折叠机构装配模型进行提升、摆动一系列模拟操作,发现原型机折叠机构在带动切割器顺时针摆动20°左右时就达到了极限位置,此时提升液压缸完全伸出,提升液压缸也将与提升臂发生干涉,如图4所示。

图4 折叠机构顺时针摆动20°状态图Fig.4 State diagram of the folding mechanism swinging 20° clockwise1.提升液压缸 2.提升臂 3.切割器框架

为了解决上述2个问题,需要对割草机的折叠机构进行分析,将折叠机构摆动角度范围扩大至±30°,同时改进割草机折叠机构液压系统,使割草机作业时提升液压缸根据地形条件自主调节伸出长度,以自适应起伏地形,提高割草机在复杂地形环境下的作业能力。

2 折叠机构优化设计

2.1 折叠机构各铰点位置计算分析

由于折叠机构的摆动角度范围以及提升切割器所需的拉力均由折叠机构连接铰点的位置决定,故需对折叠机构各零件的连接尺寸进行分析。

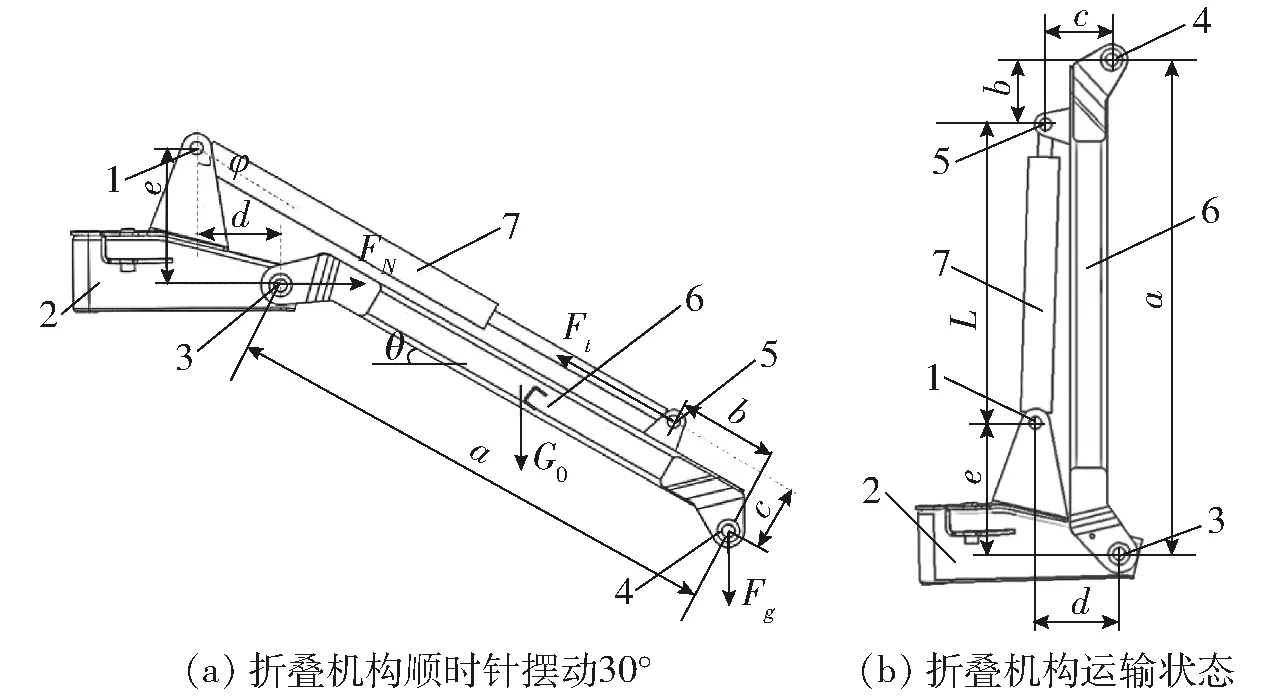

为了适应±30°以内的斜坡作业环境,使折叠机构具备在此角度范围内调整切割器姿态的能力,悬挂式割草机折叠机构的设计应当满足以下基本条件[17]:①折叠机构摆动角度最大可以达到±30°。②提升臂和切割器可以达到竖直状态,便于运输。③折叠机构结构合理,提升过程所需的液压缸拉力相对较小。④运动过程中各部件不会发生干涉。为了使折叠机构能够满足以上条件,绘制折叠机构摆动-30°(顺时针摆动30°)时的状态图与运输状态图,如图5所示,并对折叠机构各部件的尺寸进行分析计算。

图5 折叠机构不同状态结构示意图Fig.5 Schematics of structure of folding mechanism in different states1.旋转臂上铰点 2.旋转臂 3.提升臂上连接点 4.提升臂下连接点 5.提升缸下连接点 6.提升臂 7.提升液压缸

由于提升臂下连接点与切割器连接,该连接点必须接近切割器中心位置,使切割器左右两侧平衡并均匀接地,假设悬挂式割草机的幅宽为B,为了避免切割器与旋转臂干涉,提升臂上连接点与切割器左侧边缘应留有一定空间,在此以250 mm计算,幅宽越小,所留空间应越小。故提升臂上连接点与下连接点距离a的计算公式为

a=B/2+250

(1)

如图5所示,折叠机构执行提升动作时,提升臂绕提升臂上连接点旋转,旋转臂上铰点与提升臂上连接点的水平距离d过大时,提升臂顺时针摆动30°时提升臂易与提升液压缸发生干涉,d过小时,易在运输状态使旋转臂与提升臂发生干涉,本文中,d应在250 mm左右为宜。

如图5b所示,为使运输状态下提升臂与切割器能够保持竖直状态,提升缸下连接点与提升臂下连接点的水平距离c应略小于d,本文中,c的取值为

c≈d-50

(2)

提升液压缸完全缩回时,切割器完全提起,此时割草机为运输状态,提升臂应处于竖直状态,此时运输割草机占用空间最小,提升液压缸受到的拉力也最小,可避免拉力过大造成液压油泄漏发生事故,如图5b所示,此时近似有

a≈e+L+b

(3)

式中e——机架上铰点与提升臂上连接点的垂直距离

L——液压缸缩回全长

b——提升缸下连接点与提升臂下连接点的垂直距离

对于缸径大于50 mm的液压缸,两侧挂耳与端面密封至少要留出270 mm左右的尺寸余量,假设液压缸缩回时两侧挂耳的距离为L,则必须满足:L≥s+270,s为液压缸行程,此时s=a+e-b-L,见图5b,为了使液压缸内具备足够的长度容纳缩回的液压杆,应满足

L≥a+e-b-L+270

(4)

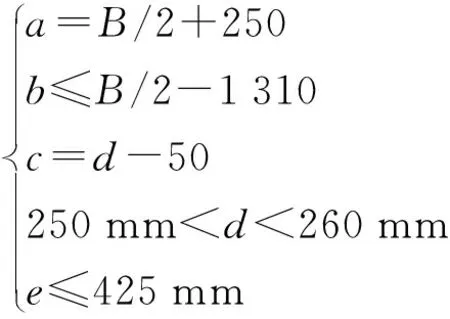

根据公式(1)~(4),可求出幅宽为B的悬挂式割草机折叠机构满足在±30°范围内摆动的尺寸条件为

(5)

此外,对折叠机构进行受力分析,明确各尺寸对折叠机构提升力的影响,如图5a所示,提升臂在下连接点处受拉力作用,其大小等于切割器的重力,提升臂还受自身重力G0,在提升液压缸的拉力Ft作用下,提升臂绕提升臂上连接点向上旋转,由力学平衡有

(6)

其中φ与θ的三角函数关系为

(7)

联立公式(5)、(6)可得

(8)

式中θ——提升臂在执行提升动作过程中与水平面的夹角,(°)

Fg——提升臂在第一铰点处受的拉力,N

φ——提升液压缸与竖直平面的夹角,(°)

由公式(7)可知,机架上铰点与提升臂上连接点在竖直方向上的距离e越大,提升液压缸的拉力Ft越小。综上,得出幅宽为B的悬挂式割草机折叠机构满足正负摆动30°的活动范围的折叠机构尺寸条件与提升液压缸的拉力计算公式。

2.2 幅宽3.2 m折叠机构仿真

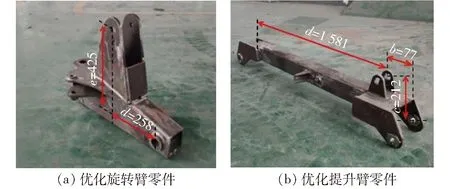

根据上述计算的折叠机构满足摆动±30°基本条件,设计计算出适用于幅宽3.2 m原型机的折叠机构,其中a为1 581 mm,b为77 mm,c为212 mm,d为258 mm,e为425 mm。

将优化后的折叠机构的三维模型导入ADAMS软件中,按照实际连接关系将转动副添加到各零件之间,在提升臂的下端施加切割器的拉力,本次优化的折叠臂适用于幅宽3.2 m的割草机,在提升臂的下端施加8 428 N(割草机切割器的重力)的拉力,在旋转臂的左侧安装孔与下表面定义固定约束,赋予各零件材料类型与重力方向,模拟提升液压缸将贴合在-30°斜坡的切割器提升至竖直状态的过程中提升液压缸的拉力情况。

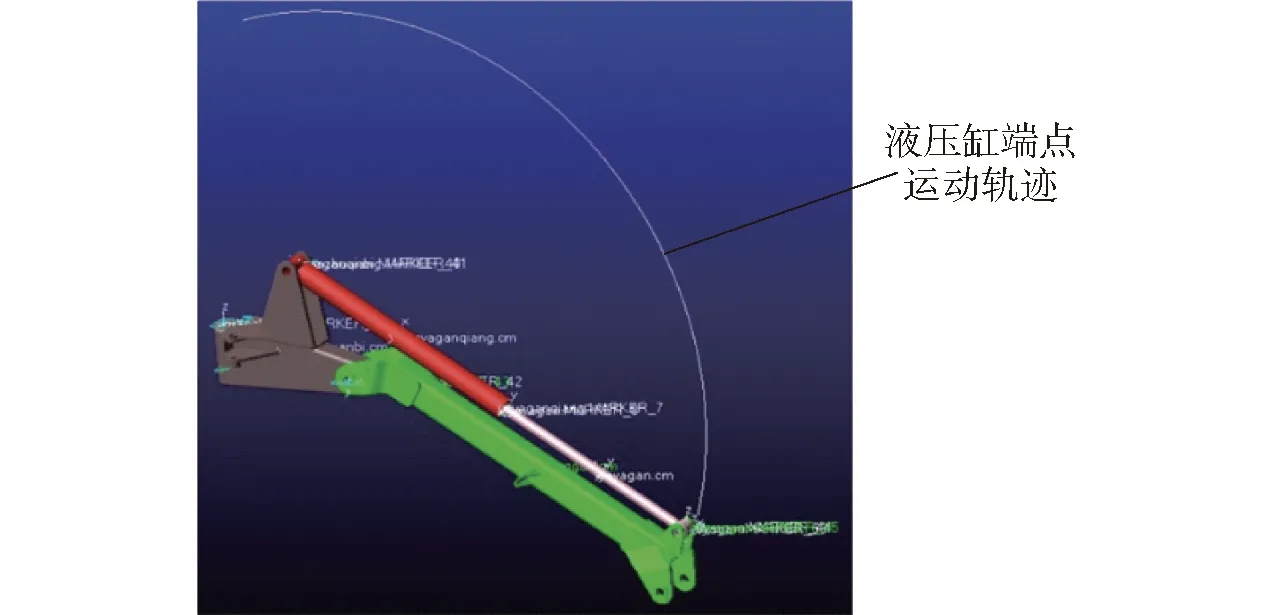

折叠机构在ADAMS软件中液压缸端点运动轨迹如图6所示;提升液压缸拉力随时间变化曲线如图7,提升液压缸拉力随着切割器被提升逐渐减小,整个过程历时4 s多,在零时刻提升液压缸拉力最大,为51 600 N,故提升液压缸在拖拉机16 MPa油压下至少具备51 600 N的拉力才能使折叠机构正常工作。

图6 液压仿形系统ADAMS仿真模型Fig.6 ADAMS simulation model of hydraulic profiling system

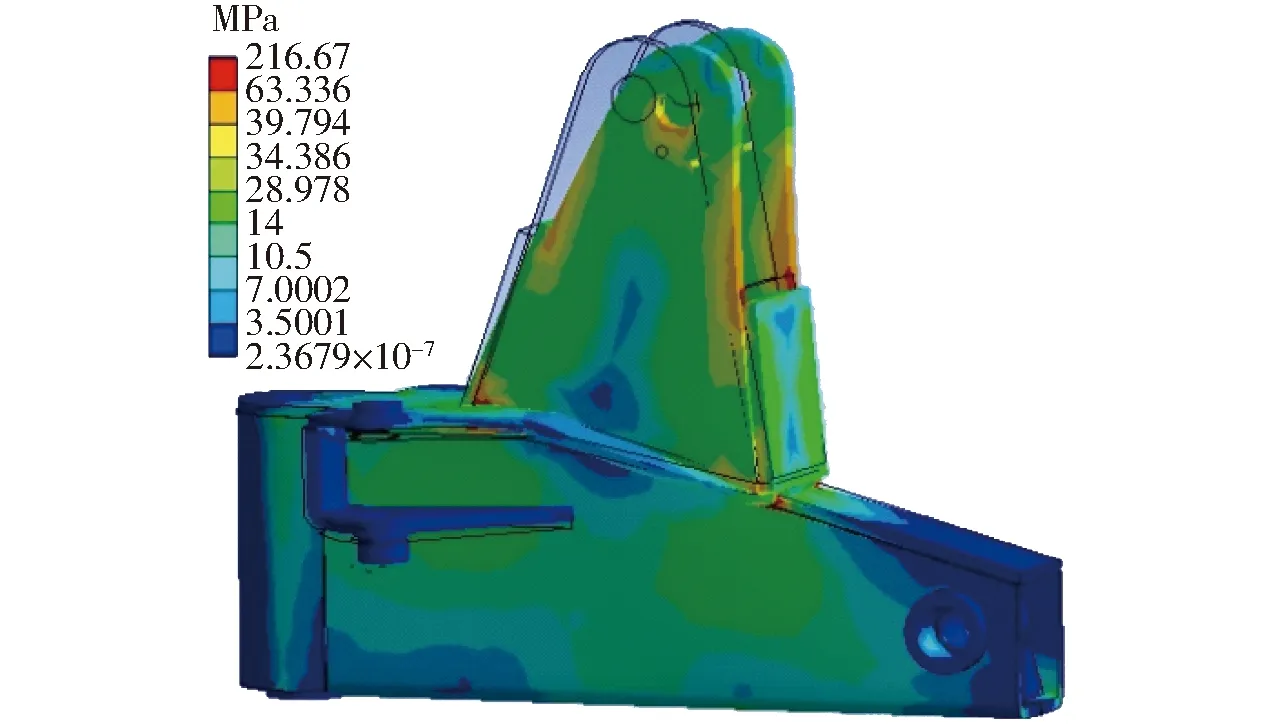

旋转臂左侧安装孔与机架固定连接,上端安装孔与液压缸连接,是整个折叠机构中受力最大的零件,需要对其进行强度校核,定义其左侧安装孔固定约束,上端安装孔受到倾斜向下30°、51 600 N的拉力,此时为旋转臂受力最大的时刻,各部位应力分布如图8,应力集中分布在上端的挂耳与下方部件的焊接处,应力最大值为216.67 MPa,满足强度要求。

图8 旋转臂应力分布云图Fig.8 Contour diagram of stress distribution of rotating arm

根据理论计算与模拟仿真结果,折叠机构实物尺寸如图9所示。

图9 优化折叠机构实物尺寸Fig.9 Trial production size of reformed folding mechanism

3 割草机液压仿形系统仿真

为提高割草机在丘陵山区作业能力,在折叠机构实现摆动±30°的基础上,还需要对割草机液压系统进行优化,使割草机自适应起伏地形,具备仿形功能。

3.1 液压仿形系统工作原理

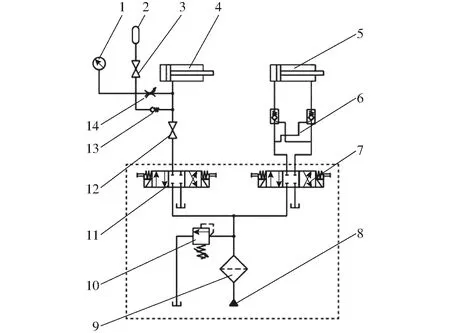

液压仿形系统原理如图10所示,在原液压系统上将提升液压缸的输入口与蓄能器连接,并通过单向阀与截止阀调节蓄能器的进出流量大小。蓄能器可作为辅助油源,在闭式液压环境中为提升液压缸提供液压油,使提升液压缸具备执行伸缩动作的条件,故切割器的滑板随地形上下浮动时,提升臂也能上下摆动一定角度,实现了悬挂式割草机的仿形功能。

图10 液压仿形系统原理图Fig.10 Schematic of hydraulic profiling system1.油表 2.蓄能器 3、12.球阀 4.提升液压缸 5.双作用液压缸 6.液压锁 7.回转系统三位换向阀 8.液压油源 9.过滤器 10.溢流阀 11.提升系统三位换向阀 13.单向阀 14.截止阀

3.2 液压仿形系统虚拟仿真

虚拟仿真技术可以为农业机械提供良好的理论参考[18-19],在ADAMS运动学仿真软件中,可以计算出起伏路面上切割器的位移、提升液压缸的伸缩位移数据,但无法获得提升液压缸对提升臂拉力数据;在AMESim液压仿真软件中可以获取提升液压缸对提升臂拉力数据,但提升液压缸的伸缩位移会引起蓄能器内气囊体积变化,使得闭式液压回路中的油压改变,由此提升液压缸对提升臂拉力也是随地形变化的,两个单独的仿真均无法反映真实的割草机在起伏路面的通过情况。

为了验证液压仿形系统理论设计的正确性,应用ADAMS-AMESim联合仿真技术进行液压仿形系统仿真试验,克服单一仿真方式的局限性。将ADAMS仿真模型中提升液压缸伸缩位移随信息数据输入AMESim仿真模型,将AMESim仿真模型中提升液压缸的拉力信息数据输入ADAMS仿真模型,综合探究液压仿形系统对起伏路面的适应效果。

在ADAMS软件中创建路面总长度20 m、宽度5 m、波峰高度250 mm的8个连续的正弦波作为作业环境中的起伏路面,并将整个割草机模型导入,按照相关零件实际连接情况添加约束关系,并赋予所有零件质量信息,设置切割器总成与路面间接触约束动摩擦因数为0.45,静摩擦因数为0.4[20],割草机前进速度为0.5 m/s,ADAMS仿真模型如图11所示。

图11 液压仿形虚拟样机ADAMS仿真模型Fig.11 ADAMS simulation model of hydraulic profiling virtual prototype

在AMESim液压仿真模型中,设置蓄能器体积2.0 L,预充气压力7.0 MPa,提升液压缸缸径90 mm,杆径45 mm,液压泵输出流量62.5 L/min。最终搭建的机械-液压联合仿真模型如图12所示。

图12 液压仿形系统ADAMS-AMESim联合仿真模型Fig.12 ADAMS-AMESim co-simulation model of hydraulic profiling system

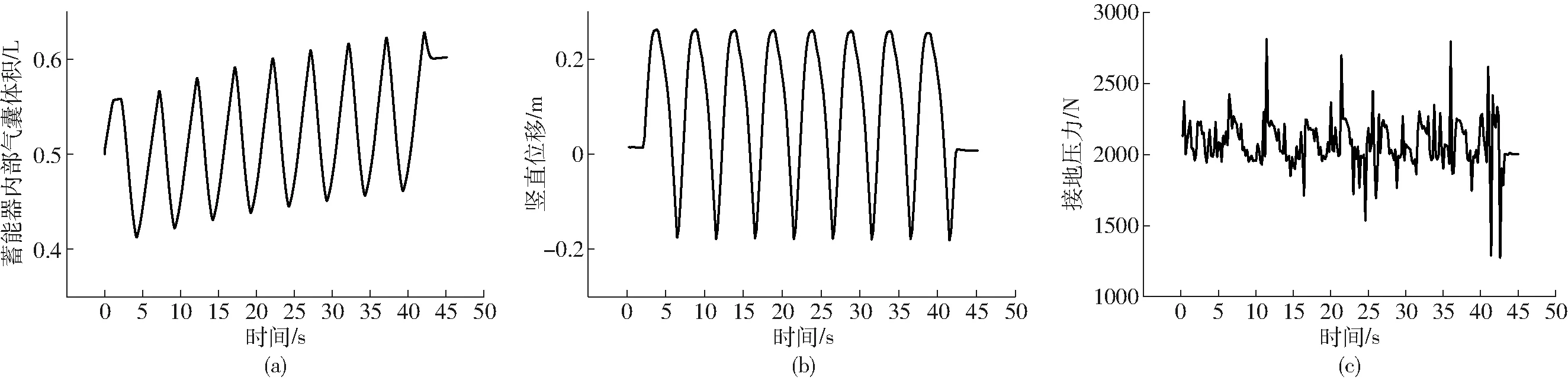

在联合仿真交互环境中的AMESim系统中查看仿真结果,将仿真模型中蓄能器气囊体积变化信息、切割器的位移信息、切割器接地压力信息导出,绘制相关曲线。如图13a所示,在割草机通过波形路面的过程中,蓄能器气囊体积在0.4~0.7 L范围内波动,证明该过程中有液压油进出蓄能器,提升液压缸供油或吸收其中的油液;图13b显示了切割器上刀片在竖直方向位移随时间变化关系,其运动轨迹与仿真模型中的地形一致;图13c为切割器接地压力随时间变化,主要在1 700~2 500 N范围内波动,最大可接近3 000 N。仿真结果表明,搭载液压仿形系统的割草机具有贴地通过崎岖起伏路面的条件,且可以通过高度250 mm的波形路面。

图13 联合仿真数据曲线Fig.13 Co-simulation data curves

4 折叠机构仿形系统试验

为了验证仿形系统设计计算的正确性,试制了仿形系统的折叠结构与液压系统,并将其安装在原型机上,开展割草机折叠试验与地形适应性试验,探究试验样机对复杂地形的适应性,并查验折叠机构是否满足折叠割草机的基本功能。

4.1 折叠机构功能试验

将优化后的旋转臂、提升臂以及液压缸配合组装构成折叠机构,与原型机切割器配合安装,最后挂接在拖拉机上,与拖拉机的后输出液压接口连接,测试优化后的折叠机构执行折叠动作情况。

图14a展示了割草机处于作业状态下的位姿,优化折叠机构将切割器提升后的折叠状态(即割草机被背负在拖拉机后方的运输状态)如图14b所示,经角度数显仪测量,此时提升臂与竖直方向的夹角为3.2°,接近竖直,满足割草机的安全运输条件。可认为优化的折叠机构具备了将割草机折叠的功能,且满足各种工况下的力学和强度要求。

图14 折叠功能测试Fig.14 Folding function tests1.悬挂机架 2.旋转臂 3.液压缸 4.提升臂 5.角度数显仪 6.液压油管

4.2 优化样机地形适应性试验

4.2.1优化样机斜坡地形试验

在野外寻找角度接近30°的斜坡地形,验证优化设计的折叠臂是否具有±30°的摆动范围。

优化后的折叠机构活动范围试验场地分别在0°~28°的山丘以及-24°~0°的洼地进行,以此反映天然草场极端恶劣的斜坡地形,试验现场如图15、16所示,割台与斜坡的贴合情况良好,折叠机构无干涉情况,折叠机构可顺利完成折叠动作,说明优化后的折叠机构具备了摆动±30°的能力,能适应斜坡地形环境。

图15 样机在0°~28°的山丘作业现场Fig.15 Working situation of prototype in hills from 0° to 28°

图16 样机在-24°~0°的洼地作业现场Fig.16 Prototype working in depressions from -24° to 0°

4.2.2优化样机波形路面通过性试验

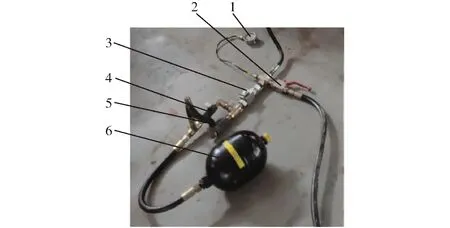

折叠机构经过一系列折叠、摆动的初步调试试验后,再将仿形液压系统装载在折叠机构上,探究割草机液压仿形系统对起伏地形的适应性,测试液压仿形系统的综合性能,优化后的液压仿形系统如图17所示。

图17 液压仿形系统Fig.17 Hydraulic profiling system1.压力表 2.球阀1 3.球阀2 4.减压阀 5.单向阀 6.蓄能器

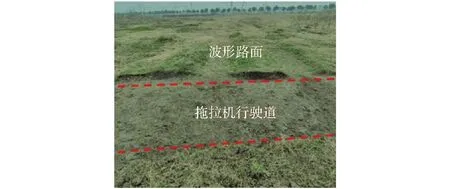

试验于2022年1月20日在安徽省芜湖市弋江区德邦大为(芜湖)农机有限公司附近的野外草地进行。经过调查勘测,选择一段凸起最大高度接近250 mm的波浪形路面,场地情况如图18所示,部分凸起截面尺寸如图19,测得波形凸起的最大高度可达243 mm,在浪形路面的左侧清理出拖拉机行驶道,便于测量试验场地的地形特征。压力传感器型号为DYZ-101,量程为10 000 N,供电电压5~15 V,固定在滑板与切割器之间,实时记录整个过程中的切割器接地压力情况,数字记录仪型号为OHR-F8-10-X-02-A-U,工作电源AC85~264 V、50/60 Hz,记录间隔是1 s。截取其中一次试验中经过波形路面16 s时间段内接地压力随时间的变化值,并制作点线图,如图20所示。

图18 波形路面试验场地Fig.18 Wave road test site

图19 波形路面的侧边截面图Fig.19 Cross section of wavy pavement

图20 割草机接地压力随时间变化曲线Fig.20 Curve of ground pressure of lawn mower with time

切割器随地形上升到波峰位置的情况如图21,压力传感器记录结果基本反映了波形路面的起伏情况,试验场地有3个波形起伏,且第2个起伏最大,整个过程中,压力传感器始终有示数,故认为切割器始终紧贴地面,且折叠机构可以随着地形起伏调节液压缸的长度,割草机具备了仿形功能。

图21 割草机通过波峰的瞬间Fig.21 Moment lawn mower passed wave road

从图20中可以看出,通过波形路面的整个过程中,接地压力保持在2 000~5 000 N。切割器经过第1个波峰时接地压力会增加到4 000 N左右,经过第2个波峰时接地压力接近5 000 N,经过第3个波峰

时接地压力接近4 800 N。

已知切割器的质量在860 kg左右,而整个过程中接地压力的测量值远远小于切割器的重力。通过试验过程观察,认为是在蓄能器气囊压力作用下使液压缸对切割器提供了一定的拉力,以及机架对切割器提供了一定的支撑力,使得切割器的对地压力小于自身重力,减小了切割器的接地压力,有利于切割器随地面仿形。

试验结果表明,仿形系统样机具备了通过250 mm高度的波形凸起路面的能力,切割器能够在无人参与条件下自行上浮下落,始终接地作业。且经过传感器测量,在恶劣的波形路面条件下,仿形系统样机接地压力为2 000~5 000 N,减小了接地压力,可缓解割草机作业过程中对地面的压实作用。

5 结论

(1)为了提高割草机在起伏大、有坡度等复杂地形条件下的适应能力,优化了悬挂式割草机的折叠机构,使割草机在能顺利折叠的基础上,可以适应30°以内斜坡地形,且具备越过250 mm高度波形凸起路面的能力,增强了割草机在丘陵山区的作业能力。

(2)通过对折叠机构理论分析计算,得出折叠机构实现满足摆动±30°各零部件需要满足的基本尺寸,对优化后的零件进行运动学仿真分析、关键受力零件强度分析,确保顺利完成割草机折叠动作。

(3)试制出适用于幅宽3.2 m悬挂式割草机的折叠机构和与之相配套的液压仿形系统。田间试验结果表明:优化的折叠机构能顺利完成割草机折叠动作,满足各种工况下的力学和强度要求;优化折叠机构具备30°以内的摆动范围,在斜坡地形下割台与地面的贴合情况良好;搭载仿形系统的折叠机构样机具备通过250 mm高度的波形凸起路面的能力,切割器可随地形自行上浮下落,提高了割草机在起伏较大地形条件下的适应能力。