高地隙履带自走式中间条铺油菜割晒机设计与试验

万星宇 舒彩霞,2 廖庆喜,2 樊 伟 周启凡 廖宜涛,2

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

油菜机械化收获是保障油菜高质量生产的重要环节,对提高种植面积、产量、籽粒与菜籽油品质等有显著影响[1-3]。油菜机械化收获方式有分段收获和联合收获两种,其中分段收获是在油菜适收期提前将植株割倒、晾晒,充分利用后熟作用保证籽粒成熟度基本一致后,再进行捡拾脱粒清选作业,具有适收期长、籽粒饱满、收获损失小等优点[4-8]。

美国、加拿大、澳大利亚等农业发达国家已基本实现油菜规模化种植,形成了宽幅、大功率、专用化、智能化的油菜割晒装备[9-12],如John Deere公司JD A400系列割晒机、加拿大MacDon公司M200型割晒机等。为实现侧边条铺需在田间作业前提前人工收割让道,且机具需按特定路径行驶[13],这类机具主要采用高地隙轮式动力底盘,割晒后中间集中条铺。国内佳木斯联合收割机厂研制的4SZ-4.0型、4SZ-5.0型宽幅割晒机也采用高地隙轮式动力底盘,在我国北方春油菜区应用较多。但由于我国长江流域冬油菜产区普遍采用稻-油轮作种植模式,受田块面积小、土壤黏湿松软、厢面不平整、厢间开有畦沟等客观条件制约,现有大型油菜割晒机存在作业行走、田间转移困难等问题,不适应该区域的油菜割晒作业。

近年来,国内学者针对长江中下游地区油菜机械化割晒技术与装备的迫切需求,开展了一系列研究。廖宜涛等[14]研制了与手扶轮式拖拉机动力配套的油菜割晒机,采用中间分禾,两侧铺放的割晒工艺;李海同等[15]以手扶履带式拖拉机为动力,设计了侧边铺放的手扶立式割台油菜割晒机;这类以手扶拖拉机为动力的割晒机操作劳动强度较大,主要依靠植株运动的惯性力被动铺放,对油菜植株间的相互牵连缺乏有效处理。曹震等[16]以高地隙轮式拖拉机为配套动力,设计了一种前悬挂作业中间条铺油菜割晒机;文献[17-22]对该割晒机的输送系统进行改进,通过两侧的横向输送装置和纵向输送装置相配合,主动有序铺放,但机具纵向尺寸大,前轮负载大,田间行走、转弯不便。联合收获机履带式动力底盘在田间具有较好通过性,文献[23-26]以联合收获机作为动力底盘,研制了侧边条铺油菜割晒机,并对油菜植株的输送和铺放过程开展了理论分析和试验验证,关卓怀等[27]研制的侧铺倾斜输送式油菜割晒机在多地的应用试验都表明具有较好的适应性并实现整齐侧边铺放,但需人工收割让道并按要求规划收获路径,增加了生产负担。

本文在前期研究基础上,基于长江中下游地区油菜作畦开沟农艺栽培模式,设计一种全液压驱动的履带自走式油菜割晒机,采用中间条铺、茬上晾晒的工艺方案,简化传统油菜割晒机结构,减少人工开道工序。对高地隙履带式动力底盘、横向输送装置、切割系统、液压驱动系统等进行设计与选型,结合重心分布开展高地隙履带式动力底盘通过性能分析与验证;分析中间植株与两侧植株的主动铺放过程,明确割晒机参数对铺放质量的影响,通过田间试验验证其铺放质量,为油菜割晒机结构设计与参数优化提供参考。

1 割晒机基本结构与工作过程

1.1 油菜栽培农艺与割晒机通过性影响因子

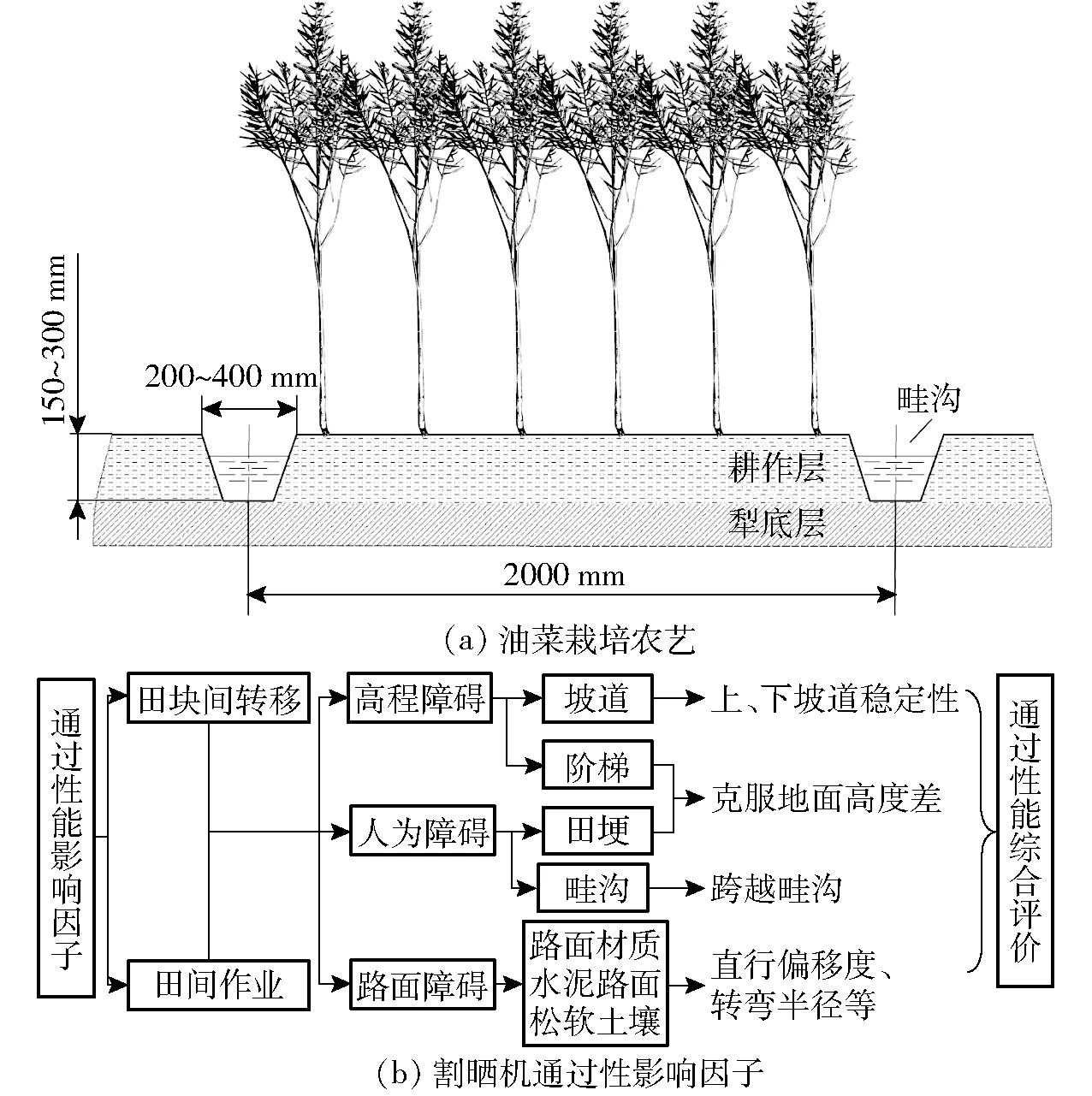

我国长江中下游地区油菜生长时期降水量较大,而油菜为根系忌水作物,种植时需要厢面平整并开好畦沟,以便雨水及时排出,避免雨水集于厢面低洼处,影响油菜种子生长发芽。因此,油菜种植耕整地机具作业后,细碎土层深度需达80 mm以上,地表平整度在50 mm之内,碎土率大于50%,对于南方冬油菜主产区,畦沟的沟宽与沟深一般为200~400 mm和150~300 mm[28](图1a)。

图1 油菜栽培农艺与割晒机通过性影响因子Fig.1 Rape cultivation agronomy and factors that affected trafficability of windrower

割晒机通过性分析的过程实际为判断割晒机田块间转移和田间作业2个主要过程中能否顺利通过前方区域,即对行驶作业环境进行障碍判断。经调研分析可知,因田间耕作可消除大部分水系、杂余植被等自然障碍,影响收获机通过性的障碍因素按其性质可划分为高程障碍、人为障碍和路面障碍(图1b)。高程障碍可分为割晒机田块间转移过程中的坡道障碍和阶梯障碍,人为障碍包括田间作业畦沟、田块间田埂等,路面障碍主要指地面性质(水泥路面、松软土壤等),直接影响行驶稳定性,可通过割晒机上下坡道稳定性、克服地面高度差、不同地面性质下的直行偏移度、转弯半径等综合考察割晒机的通过性。

1.2 割晒机基本结构

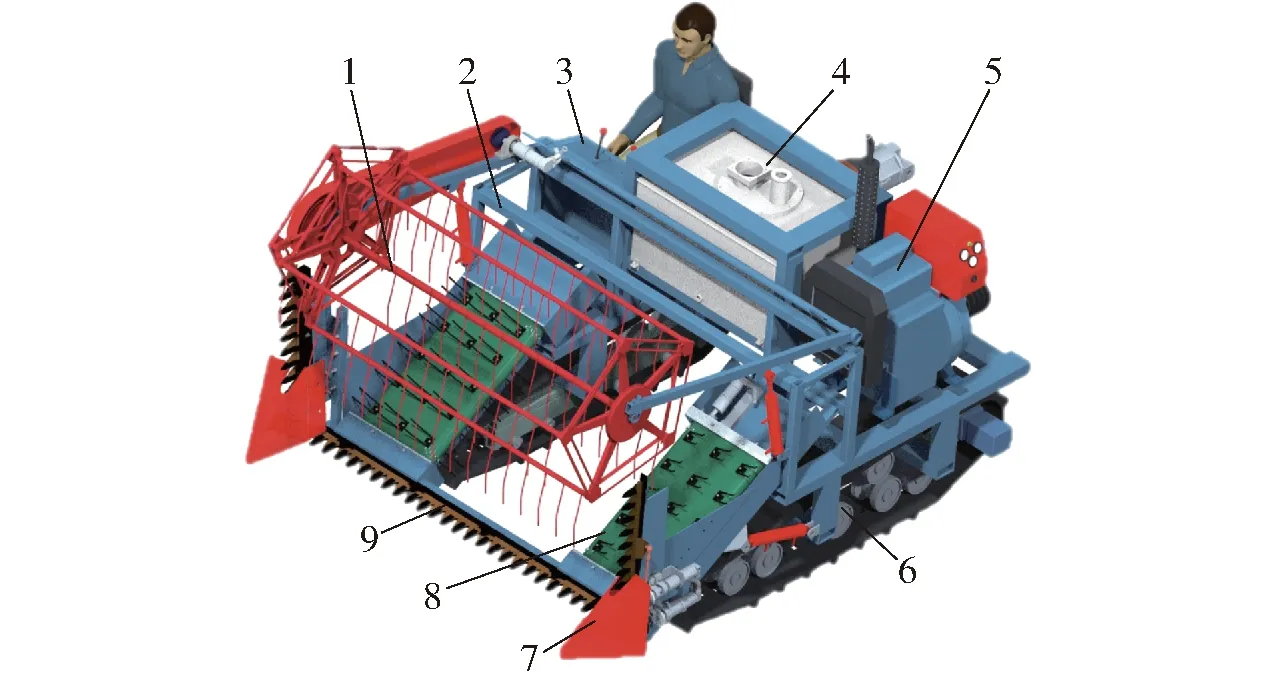

履带自走式中间条铺油菜割晒机采用中间条铺形式,主要由高地隙履带式动力底盘、割台、操纵台、三联泵多马达液压驱动系统等组成,如图2所示。高地隙履带式动力底盘采用龙门式结构以保证中间条铺输送通道,形成割茬未被碾压的铺放区,实现茬上架空晾晒;割台主要包括拨禾轮、横向往复式切割器、横向输送装置、两侧分禾装置、机架等。

图2 油菜割晒机结构简图Fig.2 Structure diagram of rape windrower1.拨禾轮 2.机架 3.操纵室 4.三联泵多马达液压驱动系统 5.柴油机 6.高地隙履带式动力底盘 7.分禾装置 8.横向输送装置 9.横向往复式切割器

1.3 工作过程

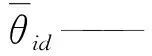

油菜割晒机采用中间输送、有序铺放、茬上晾晒的工艺方案,在充分晾晒的基础上利用离地高度差有效避渍水,其工作过程如图3所示。田间作业时,两侧分禾装置切断分枝并将油菜划分为收割区与待割区,收割区油菜在拨禾轮和机组前进推力的共同作用下,向割台内倾斜,被横向往复式切割器切断;正对输送通道的中间油菜植株直接向后倾倒铺放于割茬上;左右两侧植株则与横向倾斜输送装置接触并向中间输送,实现主动铺放;由于两侧植株横向输送与中间植株倾倒存在时间差,可将中间与两侧油菜依次铺放,实现首尾衔接的有序条铺,整机主要技术参数如表1所示。

图3 油菜割晒机作业示意图Fig.3 Schematic of operation of rape windrower

表1 油菜割晒机主要技术参数Tab.1 Main technical parameters of rape windrower

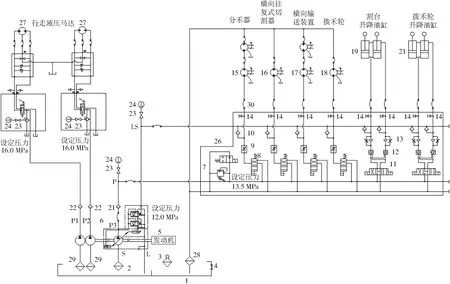

割晒机作业过程中,行走系统与工作部件均由三联泵多马达液压驱动系统提供动力,液压原理图如图4所示。行走系统由三联泵中一对定量泵进行驱动,由两条开式回路分别对左右履带行走总成进行驱动。割晒机工作部件由三联泵中的变量泵进行驱动,由6条并联支路组成,分别为分禾装置、横向往复式切割器、横向输送装置、拨禾轮提供动力。各工作部件转速、割台高度、拨禾轮高度等均可通过对应阀块调节。

图4 液压驱动系统原理图Fig.4 Schematic of hydraulic transmission system

2 关键部件设计与参数分析

2.1 高地隙履带式动力底盘通过性能分析

2.1.1动力底盘基本结构

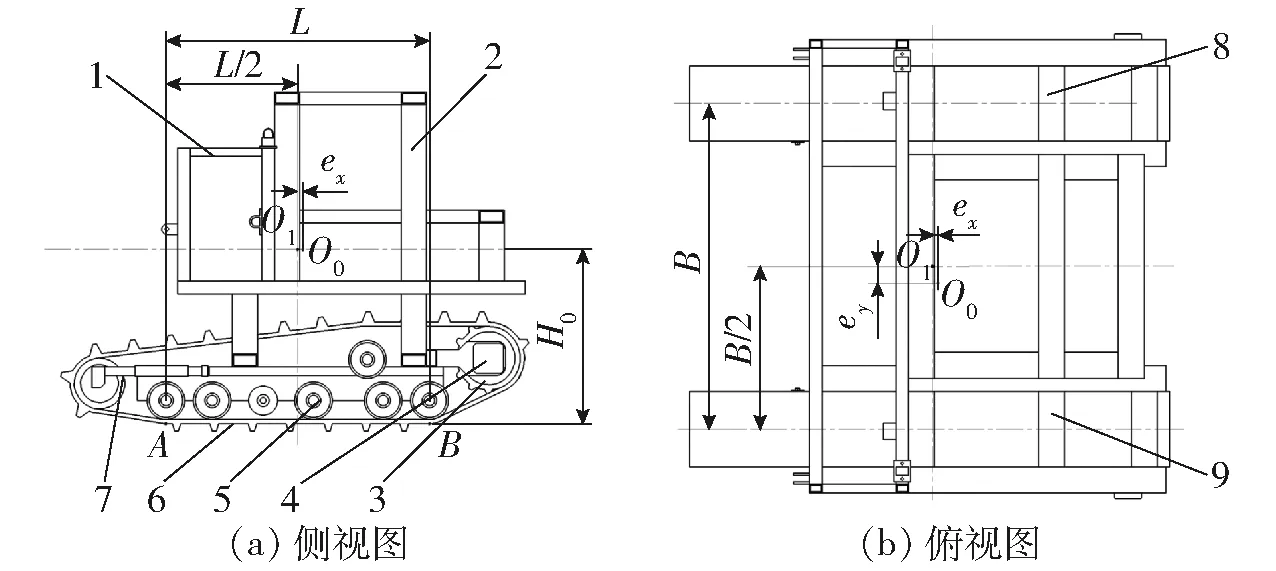

为增加油菜中间条铺空间,高地隙履带式动力底盘采用龙门架式结构,主要由机架、履带行走总成和行走液压马达等组成,其中履带行走总成采用四轮一带结构,包括橡胶履带、履带大梁、驱动轮、张紧轮装置和支重轮等,基本结构及结构参数如图5和表2所示。

图5 高地隙履带式动力底盘结构示意图Fig.5 Schematics of high ground clearance crawler1.前机架 2.龙门架 3.驱动轮 4.行走液压马达 5.支重轮 6.橡胶履带 7.张紧轮装置 8.右载物平台 9.左载物平台

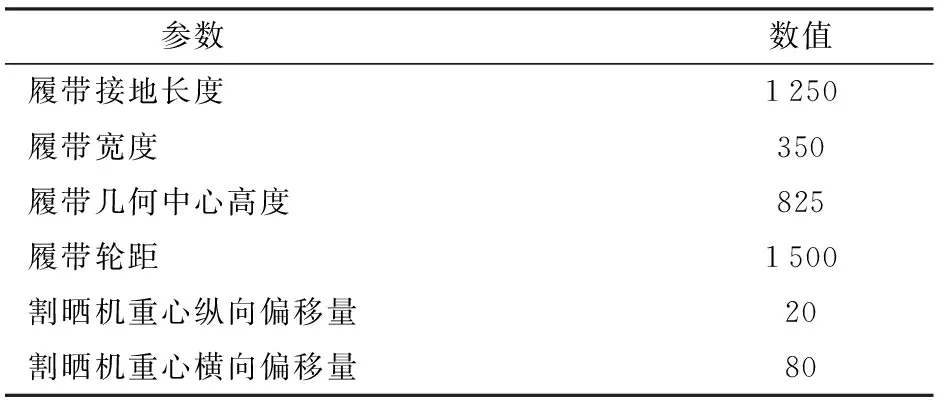

表2 高地隙履带式动力底盘结构参数Tab.2 Structural parameters of high ground clearance crawler mm

割晒机重心是影响其田间作业和田块间转移通过性的关键。高地隙履带式动力底盘机架以高度较低的左右载物平台实现负载,中间连接枢纽龙门架以提供铺放通道,有效降低了重心的高度,使得在满足油菜中间条铺作业的同时,更好适应松软土壤条件下的小田块作业,高地隙履带式动力底盘相关结构参数如表2所示。基于Creo 5.0软件建立了油菜割晒机三维模型,赋予各零部件相应的材料属性,通过Creo 5.0软件分析功能的质量属性模块计算得到了履带自走式油菜割晒机的重心位置,进一步得到重心相对于高地隙履带式动力底盘接地区域几何中心的纵向和横向偏移量,由于偏移量相对较小,可认为割晒机重心与接地区域几何中心重合。

2.1.2坡道稳定性分析

割晒机田块间转移和田间作业过程大多需正对坡道进出田块,坡道是主要高程障碍之一,对整机上、下坡行驶过程中的稳定性提出要求。坡道稳定性是指割晒机在坡道上正常行驶时不发生倾翻的能力,以割晒机在坡道上纵向上行或下行不发生倾翻的最大坡度角(纵向极限倾翻角)来衡量[29],纵向极限倾翻角越大,割晒机坡道稳定性越好,驾驶机具作业时的安全性和稳定性越高。

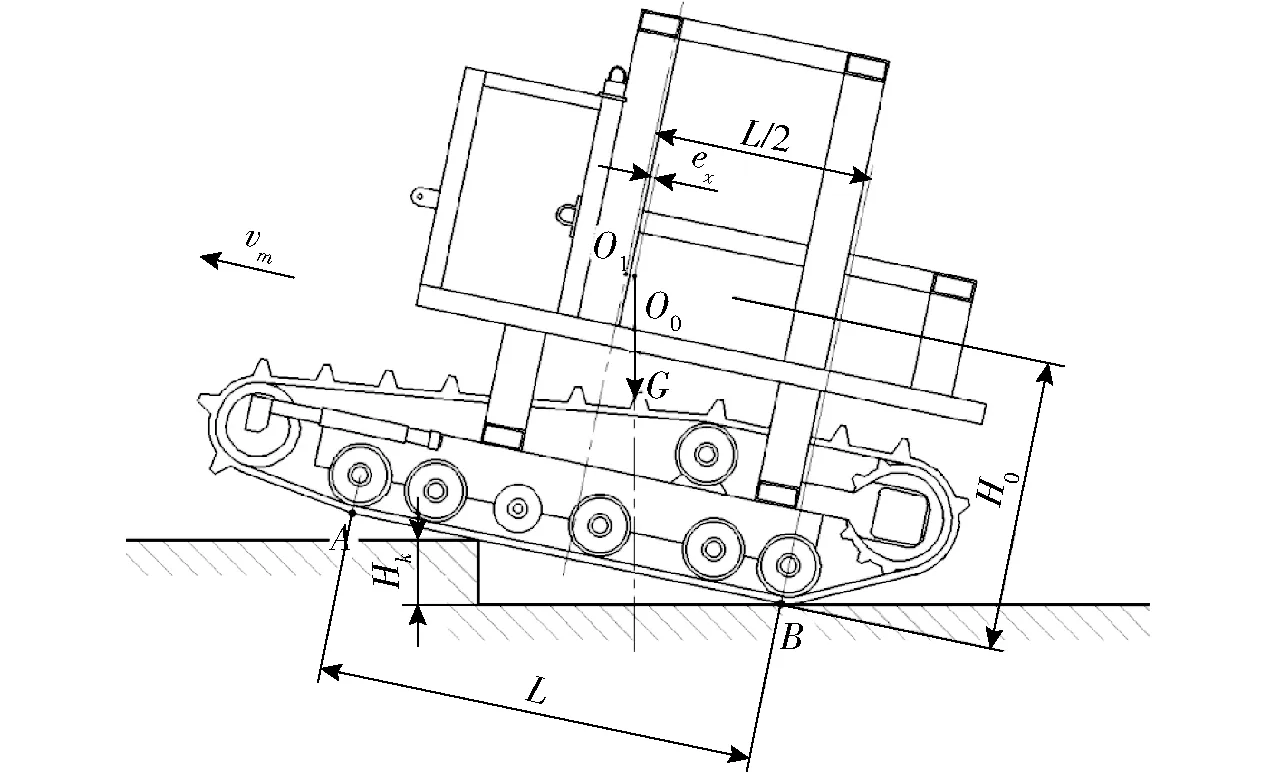

割晒机在坡道上纵向行驶过程如图6所示,当割晒机的重力延长线在履带接地长度范围内时,不会发生倾翻;当重力延长线位于履带接地范围外时,割晒机则会发生倾翻。因此当重力延长线与履带接地长度端点相交时,恰好不发生倾翻,此时的坡道角为纵向极限倾翻角,机具的纵向上行极限倾翻角αu和纵向下行极限倾翻角αd计算公式为

图6 割晒机坡道纵向行驶示意图Fig.6 Schematics of windrower when driving longitudinally on a ramp

(1)

(2)

式中L——履带接地长度,mm

ex——割晒机重心与底盘中心的纵向偏移量,mm

H0——履带式动力底盘中心高度,mm

计算得割晒机的纵向上、下行极限倾翻角分别为36.25°和38.02°,均在35°以上,满足田块间转移过程中的上、下坡道需求。

2.1.3克服地面高度差

割晒机在田块间转移与田间作业过程中可能需要克服阶跃障碍和田埂等人为障碍,完成翻越路面阶梯和田埂等动作,本质为克服地面高度差的过程,如图7所示。

图7 克服地面高度差过程示意图Fig.7 Schematic of overcoming ground height difference

当割晒机通过地面高度差形成的垂直阶梯时,若机具重力线能越过垂直阶梯的垂直面,则机具前部在重力作用下会恢复水平,实现翻越;若机具的重力线恰好无法越过垂直阶梯的垂直面,则机具无法翻越阶梯并恢复水平[29],此时的阶梯高度为高地隙履带式动力底盘可克服的地面高度差Hk,计算式为

(3)

式中αk——不能翻越路面阶梯或田埂时机具临界倾斜角,(°)

αk应小于极限倾翻角,即αk≤αu。计算可得,割晒机可克服的最大地面高度差Hk≈104 mm。

2.1.4跨越畦沟

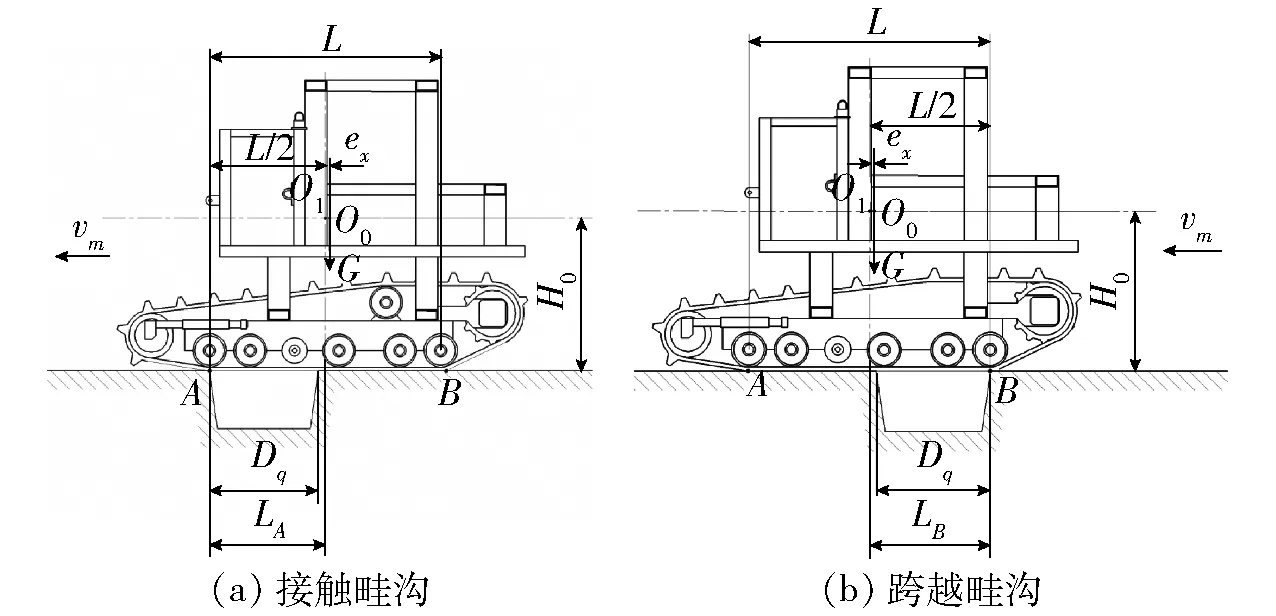

畦沟是油菜种植过程中为避免渍水在厢面聚集而人为形成的典型障碍,能够顺利跨越畦沟是割晒机田间作业越障能力的重要体现之一,根据履带式动力底盘的行驶方式及相关参数,割晒机跨越畦沟的过程如图8所示。割晒机匀速跨越畦沟时,应保证履带式动力底盘不坠入畦沟内,当履带式动力底盘前支重轮触碰到畦沟的另一侧时其重心应未越过近侧畦沟边界线(图8a);当履带式动力底盘后支重轮离开畦沟边界线时,其重心应已越过畦沟的近侧边界线(图8b),否则认定割晒机跨越畦沟失败[30]。

图8 割晒机跨越畦沟过程Fig.8 Process of windrower when crossing furrow

根据以上分析,割晒机可跨越畦沟的最大壕沟宽度为min(LA,LB)[30],其中LA为割晒机接触畦沟时重心与畦沟前边缘的横向距离;LB为割晒机离开畦沟时重心与畦沟后边缘的横向距离。根据割晒机重心位置可知,可跨越畦沟的最大壕沟宽度为625 mm,大于油菜种植农艺要求的畦沟宽度。

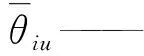

2.2 茎秆切割与分禾

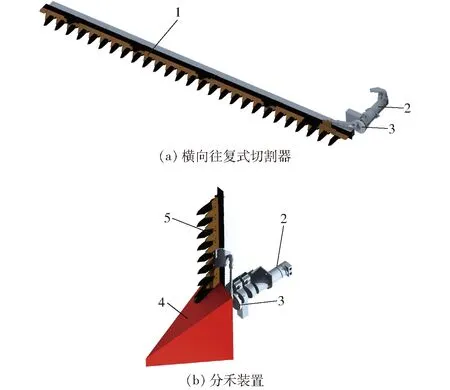

茎秆的切割与分禾主要通过横向往复式切割器和分禾装置实现,是完成茎秆铺放的首要环节。横向往复式切割器包括割刀及其传动装置,采用谷物、油菜和玉米收获机械常用的单刀距行程型(图9a),割刀行程、动刀片节距、护刃器均为76.2 mm;传动装置为曲柄滑块机构,曲柄长度约为割刀行程的一半,即38 mm,由液压马达直接驱动。为降低油菜分枝牵扯导致的落粒损失,利用横向往复式切割器左右两侧的分禾装置区分待割区和收割区。分禾装置由被动分禾器、竖割刀和传动装置传动组成(图9b)。

图9 横向往复式切割器与分禾装置结构示意图Fig.9 Structure diagrams of transverse reciprocating cutter and plant separating device1.往复式割刀 2.液压马达 3.曲柄滑块机构 4.被动分禾器 5.竖割刀

田间作业时,被动分禾器将待割区和收割区的油菜植株底部挤压分开,随后竖割刀切割未分开的油菜分枝。竖割刀采用往复式切割器,由液压马达通过曲柄滑块机构直接驱动;依据《农业机械设计手册》,动刀为50 mm宽的光刃刀片,曲柄长度为25 mm;为满足先分禾再切割的作业要求,竖割刀需相对于切割装置水平适当前伸,前伸距离为150 mm,依据割茬高度调节范围,竖割刀底部相对于地面的安装高度为350 mm。

前期研究表明,当横向往复式割刀平均切割速度为0.8~1.6 m/s时,可一次性割断油菜茎秆并避免拉扯,不平衡惯性力导致的振动相对较小;竖割刀主要是切割直径较小的分枝,可选取较小的平均切割速度,在保证切断分枝的基础上,减少割刀往复式运动冲击,进而降低损失。横向往复式割刀和竖割刀曲柄转速计算式为

(4)

式中n1——曲柄转速,r/min

vr——割刀平均切割速度,横向往复式割刀取0.8~1.6 m/s,竖割刀取0.5~1.0 m/s

r1——曲柄长度,横向往复式割刀为38 mm,竖割刀为25 mm

计算得横向往复式割刀与竖割刀曲柄转速分别为315~630 r/min和300~600 r/min。

2.3 中间植株铺放过程分析

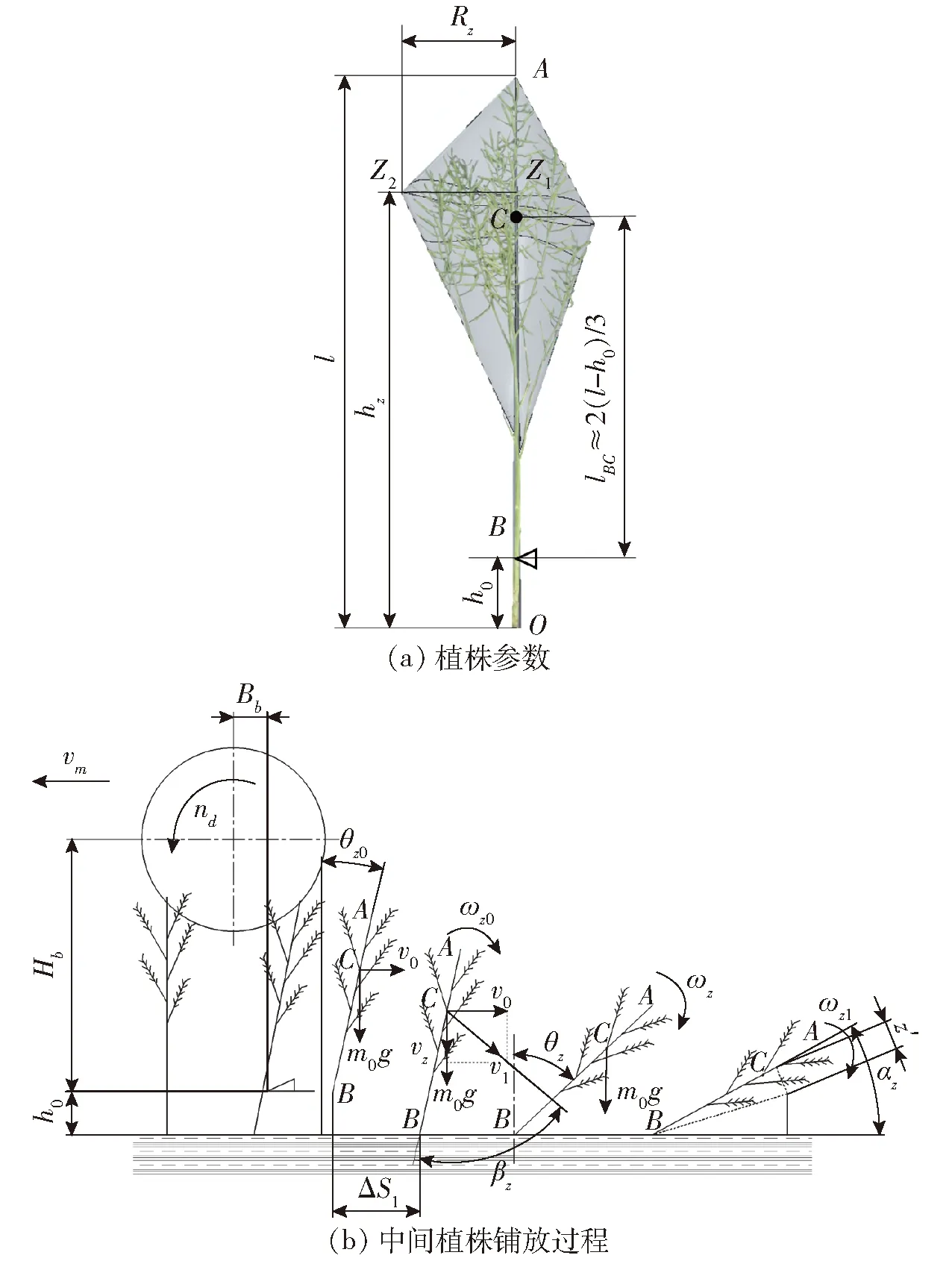

油菜自然生长状态下,分枝及角果层集中于植株上部,植株及收获作业参数如图10a所示(图中O为未切割植株与地表交点;A为植株主茎顶点;B为切割后油菜主茎下端点;C为切割后植株重心)。在忽略茎秆牵扯过程的理想条件下,中间植株铺放过程为纵轴向垂直面内的平面运动,如图10b所示,包括切断后的茎秆平抛过程和与地面碰撞之后绕下端点B的定轴转动过程,铺放时间与拨禾轮转速、安装位置、机组前进速度等有关。

图10 植株参数与中间植株铺放过程分析Fig.10 Plant parameters and analysis of intermediate plant windrowing process

拨禾轮无回带条件下,油菜植株被切断后脱离割晒机约束,以与拨禾轮拨齿线速度相同的速度作平抛运动,初速度为

(5)

式中v0——中间植株平抛运动初速度,m/s

vd——拨禾轮拨齿线速度,m/s

Rd——拨禾轮半径,取0.45 m

nd——拨禾轮转速,r/min

为保证偏心拨禾轮的有效推送[28],拨禾轮速比需满足λd>1,即

(6)

式中λd——拨禾轮速比,结合前期研究取λd=2

计算可得v0=vd,为1.12~1.68 m/s,则拨禾轮转速nd为23.7~35.6 r/min。

在垂直方向,植株下落时间、落地瞬时速度与茎秆夹角满足

(7)

式中h0——割茬高度,取0.25~0.50 m

g——重力加速度,取9.81 m2/s

t1——下落时间,s

vz——茎秆垂直方向分速度,m/s

v1——茎秆速度,m/s

βz——茎秆速度与茎秆夹角,(°)

θz0——茎秆初始相位角,(°)

茎秆初始相位角θz0受拨禾轮轴的安装高度Hb和拨禾轮轴前后移动距离Bb的影响,拨禾轮轴的安装高度需满足作业时拨齿垂直插入油菜植株,减少拨禾轮拨动对油菜角果的冲击,即

(8)

式中l——油菜植株高度,一般为1.5~2.0 m

计算得拨禾轮安装高度范围为1.225~1.975 m。

拨禾轮轴前后移动距离Bb影响着拨禾轮对油菜茎秆推送方向,为避免干扰倾斜配置的横向输送装置,拨禾轮相对于横向往复式切割器适当前置。

在水平方向上,茎秆落地前平移距离ΔS1为

ΔS1=v0t1

(9)

由式(5)、(7)、(9)可得

(10)

油菜下落至与地面土壤接触瞬间发生完全非弹性碰撞,碰撞后油菜植株由平抛运动变为绕茎秆下端B的定轴转动[14]。由植株的动量守恒可知

Jωz0-m0v1lBCcosβz=0

(11)

式中J——植株对点B的转动惯量,kg·m2

ωz0——植株初始角速度,rad/s

m0——单株油菜质量,kg

lBC——植株重心高度,m

植株转动至与留茬接触过程中,由动能定理得

(12)

式中ωz1——植株落地瞬时角速度,rad/s

hC——植株重心下落高度,m

植株停止运动后,在角果层直径最大处落至割茬上的概率较大,在此状态下主茎与地面的夹角αz为

(13)

式中hz——角果层直径最大处离地高度,m

Rz——角果层半径,m

γ——油菜角果层压缩系数

重心下落高度为

hC=lBC(cosθz0-sinαz)

(14)

由式(11)~(14)计算得

(15)

由转动过程角动量定理得

(16)

式中θz——茎秆转动过程相位角,(°)

由式(13)、(14)可得,植株定轴转动时间[14]为

(17)

由式(10)、 (17)可知,中间油菜植株铺放至田间运动总时间tz为

(18)

由上述分析可知,中间植株被切割后虽然脱离割晒机约束,但落地前平移距离受拨禾轮转速和留茬高度影响,因拨禾轮速比间接受机组前进速度影响;铺放姿态受留茬高度、植株高度、重心高度、角果层厚度等影响。

2.4 单侧植株铺放过程分析

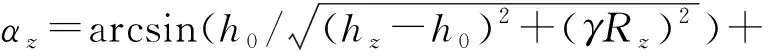

对称布置的横向输送装置是实现两侧油菜植株向中间输送、主动铺放的关键,核心部件为左、右输送带总成。输送带总成由主动辊、输送带、弹性拨齿、从动辊、上下安装座和仿形防堵板等组成,如图11a所示。

图11 横向输送装置结构示意图Fig.11 Structure schematics of transverse conveying device1.输送带总成 2.从动辊 3.主动辊 4.安装座 5.弹性拨齿 6.仿形防堵板 7.V型防脱轨槽 8.输送带

结合油菜收割后晾晒的农艺要求与割台空间约束,主、从动辊筒体直径设计为90 mm,输送带宽为900 mm,有效工作带长1 100 mm。输送带内侧装有一对PVC防脱轨条,与主、从动辊上的V型防脱轨槽(图11b)配合可防止输送带跑偏;为提高油菜茎秆的输送能力,在输送带外侧间隔安装一定数量的弹齿,根据油菜种植的农艺要求(油菜行距0.28~0.3 m),取每行5个弹齿,间距为0.2 m,纵向均布5行,共25个弹齿。

当单边履带宽度为350 mm、履带轮距为1 500 mm时,铺放通道宽度不超过1 150 mm;前期研究表明,当有效割幅为1 800 mm,条铺最大横截面面积约为0.66 m2[16-17],履带离地高度为960 mm时,铺放通道宽度大于687.5 mm,即可满足铺放要求,为保证输送顺畅,结合机架尺寸设定排禾口宽度为920 mm。

两侧油菜植株铺放过程包括切断后随割晒机一同前进时绕点B的定轴转动过程、在横向输送装置作用下的横向运动、脱离横向输送装置后垂直平面的平抛运动、落地后绕点B的定轴转动,如图12所示。在横向输送装置约束下,两侧油菜主动向中间运动,降低了茎秆之间牵扯对铺放质量的影响,保证植株铺放姿态基本一致。

图12 两侧植株铺放过程分析Fig.12 Analysis of lateral plant windrowing process

随机组前进转动倾倒过程中,由动量守恒可得

Jωb0-m0v0lBCsinθz0=0

(19)

式中ωb0——侧边植株初始角速度,rad/s

植株转动至与输送带接触过程中,由动能定理得

(20)

式中ωb1——侧边植株与输送带接触瞬时角速度,rad/s

αs——输送带倾角,(°)

同样由转动过程角动量定理得转动时间为

(21)

转动过程中,植株随机组前进移动的距离为

(22)

转动停止后茎秆角度θb1为

θb1=π/2-αs-arctan(γRz/hz)

(23)

假设茎秆与输送带接触后即与输送带线速度同速运动,则植株横向输送时间为

t4=lh/vs≤ls/vs

(24)

式中vs——输送带线速度,m/s

lh——植株水平输送距离,m

ls——输送带主、被动辊轴线距离,m

为保证输送带上的油菜可顺畅输送至中间条铺通道,输送带速比β(输送带线速度和机具作业速度的比值)一般取1.4~1.6[31],本文输送带速比β取1.5。由

(25)

式中ns——横向输送装置转速,r/min

Rs——输送带主动辊半径,mm

计算可得横向输送装置转速ns为191.1~286.6 r/min。

植株随同机组前进的距离为

(26)

式中t4——植株横向输送时间,s

侧边植株进入中间铺放通道后,在垂直平面内做平抛运动,即

(27)

式中t5——侧边茎秆下落时间,s

v2——侧边茎秆速度,m/s

βb——侧边茎秆速度与茎秆夹角,(°)

ΔS4——侧边茎秆落地前平移距离,m

植株落地后,其运动同样转变为绕点B的定轴转动,由动量守恒与动能定理可知

(28)

式中ωb2——侧边茎秆落地后的定轴转动初始角速度,rad/s

ωb3——侧边茎秆定轴转动至角果层触地的瞬时角速度,rad/s

转动时间t6为

(29)

综上所述,侧边植株铺放过程运动总时间tb与落地后前进总距离ΔSz分别为

(30)

由上述分析可知,两侧植株横向输送过程中处于与机组随动状态,植株前进方向位移和铺放完成时间存在差距,暂未考虑铺放角的情况下,同一时间切割的两侧植株与中间植株的位移差ΔS0尽量保持为株距s0的整数倍,以确保两种铺放过程结束后植株姿态基本一致,即

(31)

由式(31)可知,直接影响铺放质量的植株参数主要为株高、重心高度、角果层半径、转动惯量、单株质量等,收获作业技术参数主要为拨禾轮转速、机组前进速度、留茬高度、横向输送装置转速等,部分植株参数、割晒机技术参数和农艺参数等则间接影响铺放质量,如拨禾轮安装位置主要影响植株切割时的姿态、农艺要求中种植行距主要影响两侧植株与横向输送装置的接触时间等。

3 通过性能试验

油菜割晒机田块间转移与田间作业过程中需要克服坡道和阶梯等高程障碍、田埂和畦沟等人为障碍与不同路面材质表征的路面障碍,在生产过程中常见的水泥或松软土壤路面条件下,通过开展坡道行驶、翻越阶梯与田埂、跨越畦沟等的稳定性分析和直行偏移度、转弯半径等的参数测试综合考察割晒机的通过性能。

3.1 上下坡道试验

割晒机运输装载、进出田块过程中存在上、下坡动作,以华中农业大学现代农业试验基地机具装卸平台坡道(坡度12°)为载体,测试割晒机前进上坡、倒退下坡、倒退上坡、前进下坡4种常规上下坡姿态下的稳定性,如图13所示。

图13 上下坡试验Fig.13 Uphill and downhill tests

参照试验前保持发动机处于额定工作转速范围,标记低速(0.1~0.2 m/s)前进或后退时的操纵杆开度范围,将割晒机正向停放于坡道起点处,履带前端与坡道起点保持200 mm的缓冲距离,在标记的操纵杆范围内启动割晒机并前进上坡,待割晒机前进至坡道终点水平平台处停止;前进上坡完成后调整割晒机位置,使履带后端与坡道终点保持200 mm的缓冲距离,随后启动割晒机倒退至坡道起点,完成倒退下坡;采用相同步骤完成倒退上坡和前进下坡过程,所有上下坡道测试开展3次。结果表明:4种姿态下割晒机行驶速度较稳定,未出现急启急停、卡顿、抖动等现象,满足运输装载、进出田块等上下坡要求。

3.2 越障试验

以华中农业大学现代农业试验基地垂直阶梯、田埂、畦沟等为翻越对象,通过观察机具越障状态判断机具是否运行平稳,验证割晒机越障性能,如图14所示。

图14 越障试验Fig.14 Obstacle tests

路面越障时,在同一高度的垂直阶梯间隔10 m取3个长2.5 m的测试区间,标记测试区间两侧边缘,在测试区间内随机选取3个测点测量垂直高度差,测得2种高度垂直阶梯的平均高度分别为156.0 mm与98.0 mm;翻越前调整割晒机位置使其正对垂直阶梯并保持在测试区间内,履带前端与垂直阶梯起点之间预留200 mm缓冲距离,保持发动机转速在额定工作转速范围内并低速前进,机具翻越垂直阶梯恢复水平后即停止。结果表明:路面越障过程中,割晒机可轻松翻越地面高度差为100 mm左右的垂直阶梯,与理论计算结果基本一致,当地面高度差为156 mm时,割晒机翻越过程中存在轻微打滑,恢复水平时机具存在轻微冲击感,但能完成垂直阶梯的翻越。

田间越障时,适度清理田埂与畦沟周边高大杂草以便观察和标记,采用相同方法选取3个测试区间,测得田埂平均高度与平均宽度分别为133.2 mm和1 030.8 mm,畦沟平均沟深与平均沟宽分别为160.75 mm和346.75 mm;当割晒机正向低速翻越田埂与畦沟后恢复水平姿态即完成越障过程,结果表明:田间越障过程中,跨越畦沟较为顺畅,且因土壤缓冲作用,割晒机翻越田埂时冲击不显著,可满足田间作业行驶基本要求。

3.3 直行偏移试验

根据GB/T 15370.4—2012《农业拖拉机通用技术条件 第4部分 履带拖拉机》要求,履带拖拉机保持直线行驶能力由直行偏移程度表征,在坡度不大于1%的硬质地面上偏移程度要求不大于6%。

割晒机直行偏移试验于华中农业大学现代农业试验基地硬质路面和田间松软土壤进行,为准确控制割晒机直线行驶速度,保持发动机转速处于额定工作转速范围内,分别标记割晒机在硬质路面和田间松软土壤条件下保持常规作业速度0.8 m/s时的操纵杆位置;试验前将割晒机停放于测试起点处,与履带平行放置卷尺以作基准线,测量基准线与割晒机履带侧边的垂直距离S1,在起点前方50 m设置并标记直线行驶终点;试验时前推操纵杆于标记位置,割晒机以0.8 m/s速度前行至终点处停止,途中不对方向做出任何调整,测量终点处机具侧边与基线的垂直距离S2,S1和S2的差值即为直行偏移量;试验重复3次取平均值,试验现场如图15所示。

图15 直行偏移试验Fig.15 Straight travel tests

割晒机直行偏移度γs为

(32)

硬质路面和松软土壤的直行平均偏移量分别为0.37 m和0.65 m,平均偏移度分别为0.73%和1.30%,小于许用要求的6%,表明双泵驱动双马达的驱动方式可保证高地隙履带式动力底盘的直行性能。

3.4 转向试验

割晒机转弯性能通过转弯半径表征,割晒机进行极限转向时,履带在硬质路面或田间松软土壤划出的最大圆形路径(最小转弯圆)的半径即为转弯半径。参照GB/T 3871.5—2006《农业拖拉机试验规程 第5部分 转向圆和通过圆直径》选取在任何方向坡度均不大于3%且可清晰标记履带痕迹的硬质路面和田间松软土壤为试验场地,试验时保持割晒机发动机处于额定工作转速范围,前推单侧操纵杆至极限位置使割晒机以不超过2 km/h的速度向前转向行驶360°并形成最小转向圆;转向完毕后记录转向时间,在转向圆上间隔45°作标记,在对应标记处测量4次转向圆直径,计算转弯半径并取平均值,试验重复3次,如图16所示。

图16 转弯半径测量Fig.16 Steering tests

试验结果表明:相同速度下机具单边制动转向时硬质路面与松软土壤条件下平均转弯半径分别为1.91 m和 2.03 m,满足油菜田间割晒作业时的转向要求。

4 田间试验

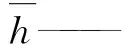

4.1 试验材料与方法

为检验油菜割晒机田间作业性能,于2021年4月在华中农业大学现代农业试验基地开展田间功能性试验,作业对象为机械直播“华油杂62”油菜,平均种植密度为29株/m2,平均株高1 593.3 mm,土壤坚实度范围为370.6~785.8 kPa。

试验前调节液压驱动系统,设置拨禾轮转速为30 r/min、横向输送装置转速为240 r/min、割刀曲柄转速为320 r/min,割台高度为300 mm,均保持在各部件运行参数范围内。试验过程中,控制机组前进速度为0.7 m/s,每组试验行驶25 m后停止,选择中间15 m为测试区域,间隔1 m选定测点,累计共15个测点。

4.2 评价指标

以反映割晒机作业性能的铺放角、上下层铺放角度差、平均铺放宽度、铺放宽度变异系数、平均铺放高度、铺放高度变异系数等为铺放质量评价指标[26],以收获后左、右两侧履带行走区域与厢面平均高度差表征割晒机履带式动力底盘的负载平衡性。

铺放角为铺放后油菜茎秆与机组前进方向的夹角,上下层铺放角度差为铺放后上、下层茎秆铺放角的最大差值,反映茎秆相互牵扯作用下的铺放效果一致性[31]。在测点处油菜铺放层上、下层各选一株油菜,角度尺测量上层铺放角θiu和下层铺放角θid,则铺放角计算方法为

(33)

式中θ——铺放角,(°)

上下层铺放角度差计算方法为

(34)

式中 Δθ——上下层铺放角度差,(°)

铺放宽度为油菜铺层的最大宽度,铺放高度为油菜铺层垂直于地面的最大高度,两者的一致性影响捡拾收获作业质量。测量各测点铺放宽度li和铺放厚度hi,铺放宽度与铺放高度的变异系数计算式为

(35)

(36)

式中Cl——铺放宽度变异系数,%

Ch——铺放厚度变异系数,%

收获作业后,因履带式动力底盘对土壤的碾压,履带行走区域高度与收获前厢面高度存在落差,测量并计算左右两侧高度差(图17)可反映割晒机两侧负载质量分布的均匀性。

图17 行走后厢面高度差Fig.17 Height difference after windrower working

4.3 试验结果与分析

试验过程与割晒效果如图18所示,试验结果表明:割晒机收获不同适收期油菜时作业顺畅,可满足不同工况下的油菜割晒作业要求;绿熟期油菜平均铺放宽度与宽度变异系数分别为968.7 mm和6.35%,平均铺放高度与高度变异系数分别为389.4 mm和16.97%,平均铺放角为13.3°,上下层铺放角度差为3.5°,收获后左、右侧履带行走区域与厢面平均高度差分别为88.67 mm和91.33 mm;黄熟期油菜平均铺放宽度与宽度变异系数分别为956.8 mm和4.78%,平均铺放高度与高度变异系数分别为468.3 mm和12.19%,平均铺放角为13.6°,上下层铺放角度差为4.4°,收获后左、右侧履带行走区域与厢面平均高度差分别为62.50 mm和66.00 mm;收获不同成熟期油菜的铺放质量基本满足实际生产需求,履带式动力底盘左右两侧对厢面碾压程度基本一致,说明整机左右质量分配相对合理。

图18 油菜割晒机田间试验Fig.18 Field tests of rape windrower

5 结论

(1)针对常规油菜割晒机结构复杂,机具通过性和铺放质量有待提高等问题,设计了一种全液压驱动的履带自走式中间条铺油菜割晒机,可实现油菜植株的中间条铺和茬上晾晒。

(2)结合油菜栽培农艺,开展了高地隙履带自走式割晒机克服高程障碍、人为障碍和路面障碍的通过性能试验,结果表明割晒机纵向上、下行极限倾翻角分别为36.25°和38.02°,可克服地面高度差约为104 mm,硬质路面和松软土壤条件下直行平均偏移程度分别为0.73%和1.28%,平均转弯半径分别为1.91 m和2.03 m,田块间转移与田间作业上下坡道、翻越田埂、跨越畦沟等过程较为流畅,行走与工作部件未发现明显干涉。

(3)分析了中间植株与两侧植株的铺放过程,明确了直接影响铺放质量的因素主要为株高、重心高度、角果层半径、转动惯量、单株质量、拨禾轮转速、机组前进速度、留茬高度、横向输送装置转速等。

(4)割晒机田间试验结果表明,当机组前进速度为0.7 m/s、拨禾轮转速为30 r/min、横向输送装置转速为240 r/min、割刀曲柄转速为320 r/min时,收获绿熟期、黄熟期油菜的平均铺放宽度分别为968.7 mm和956.8 mm,平均铺放高度分别为389.4 mm和468.3 mm,平均铺放角分别为13.3°和13.6°,收获不同成熟期油菜的铺放质量基本满足实际生产需求,履带式动力底盘左右两侧对厢面碾压程度基本一致,整机左右质量分配相对合理。