钢管片支护技术在敞开式TBM施工中的应用

尹建超

(中国铁建重工集团股份有限公司,长沙 410100)

长期以来,敞开式TBM施工具有掘进速度快、施工工期短、作业环境好、对生态环境友好和综合效益高等优点,成为国内外隧道施工方法的重要选择[1]。2014年12月27日,拥有自主知识产权的国产首台大直径全断面硬岩隧道掘进机(敞开式TBM),在湖南长沙中国铁建重工集团总装车间顺利下线。开启了敞开式TBM国产化的新纪元。

1 项目情况

新疆EH引水工程总长540 km,隧洞占总长度的95.6%,均为深埋超特长隧洞,其中KS隧洞是目前世界上已建和在建的最长输水隧洞[2]。该隧洞工程采用18台敞开式TBM进行施工,自2017年首台设备始发以来,已完成260 km以上里程掘进。总体发挥稳定。

TBM3-1标段在掘进过程中揭露Ⅳ、Ⅴ类围岩占比高,完整性差、裂隙密集发育、片理化强烈,撑靴部位围岩软弱破碎,无法提供反支撑力。

TBM采用HW150钢拱架+拱顶120°钢筋排的支护形式,拱架排距最小仅500 mm,撑靴位置支模浇筑早强混凝土,等强后再掘进。支护工作量大,人员劳动强度高,作业安全无法保障,月平均进尺不足50 m。

由于不能连续掘、支作业,刀盘、护盾卡机风险进一步加大,遇到严重卡机时,护盾后方需扩挖管棚作业间,向塌方区施作超前管棚,并进行顶部240°范围高强注浆加固,单次支护范围约20 m,工期1个月。

第二标段地质情况更加复杂多变,初始1.5 km即为Ⅳ、Ⅴ炭质页岩、碳质粉砂岩地层,完整程度极差,遇水软化严重,成为整个工程的卡脖子标段。

敞开式TBM采用传统的支护方式继续施工已不能满足该项目施工进度要求,支护方式亟待改进。

2 钢管片支护可行性探索

2.1 钢管片支护应用情况

钢管片支护,具有结构强度高、拆装便捷和结构设计灵活等特点,相比于混凝土管片优势明显,在盾构机施工过站通道、联络通道和转弯段支护等应用较为广泛,中国台湾地铁隧道(中国台北)使用土压平衡盾构机施工,其中小转弯段使用了钢管片支护。

作为局部承压隧道使用较少,典型应用案例为深圳轨道交通L9大鹿区间切桩下穿建筑物群桩工程。该工程按照“在考虑作用于隧道上的房屋荷载作用时,当上部建筑的桩基础进入承载拱内时,扣除该部分桩长后,未能满足桩基承载力要求,余下载荷应考虑由隧道管片结构承担”这一原则计算桩端荷载,普通混凝土管片无法满足受力要求。因此,采用钢管片支护并取得了成功。

2.2 敞开式TBM钢管片应用情况

在国内,敞开式TBM尚未有钢管片支护形式的施工案例,部分研究机构提出过相关概念,但受限于研发技术水平,迟迟无法实现技术突破。

在国外,此技术有过初期探索,日本东海北陆汽车道的飞弹隧道项目合河—白川区间,采用1台12.84 m敞开式TBM施工,曾进行过相关技术的研究。2004年3月,该设备最大月掘进尺达到249.6 m,2004年6月,月进尺114 m,掘进效率低下,未达到预期预期效果。

因此,综合国内外钢管片应用情况,采用钢管片支护可满足KSTBM3项目施工实际要求,敞开式TBM钢管片支护技术虽有过前期探索,但技术并不成熟,需进行创新改进。

3 钢管片设计研究

由于KSTBM3项目为已有设备的基础上完成钢管片支护功能的改造,难度较大,钢管片需在刀盘最大开挖直径范围内设计,还需考虑旧设备整机的通过性,钢管片分块运输、承载能力、壁后回填等相关因素。

3.1 钢管片直径

TBM通过刀盘垫块的形式,最大扩挖100 mm,开挖直径最大可达7.13 m,考虑到刀具磨损、护盾厚度、盾尾间隙相关因素,钢管片外径不能大于6 940 mm。

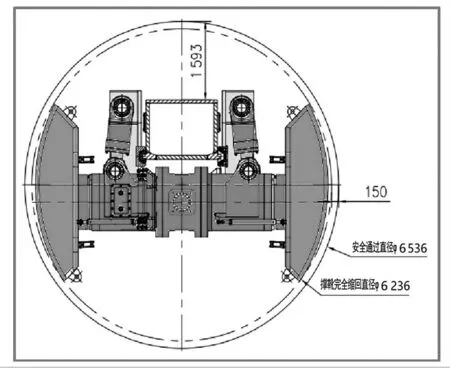

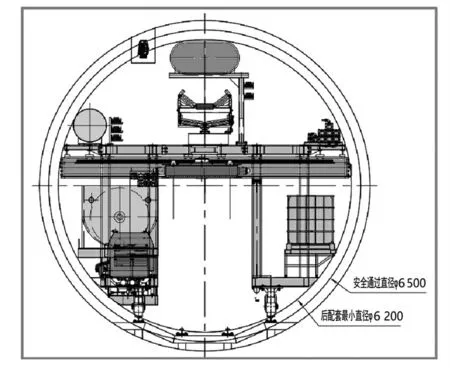

为避免TBM主机、后配套大范围的改造,对主机最宽的撑靴位置与后配套2#台车进行通过最小断面模拟,由于钢管片拼装基本上无围岩收敛情况,因此,安全间隙按150 mm考虑,主机通过需要的最小直径为6 536 mm,后配套通过的最小直径为6 500 mm,因此,选择钢管片内径按6 540 mm,如图1和图2所示。

图1 TBM主机撑靴位置通过模拟(单位:mm)

图2 TBM后配套台车通过模拟(单位:mm)

由以上钢管片内、外径尺寸确认,钢管片厚度200 mm,参考中国台湾地铁隧道钢管片设计,厚度也为200 mm,管片直径接近,强度校核通过后可以使用。

3.2 钢管片分块与连接

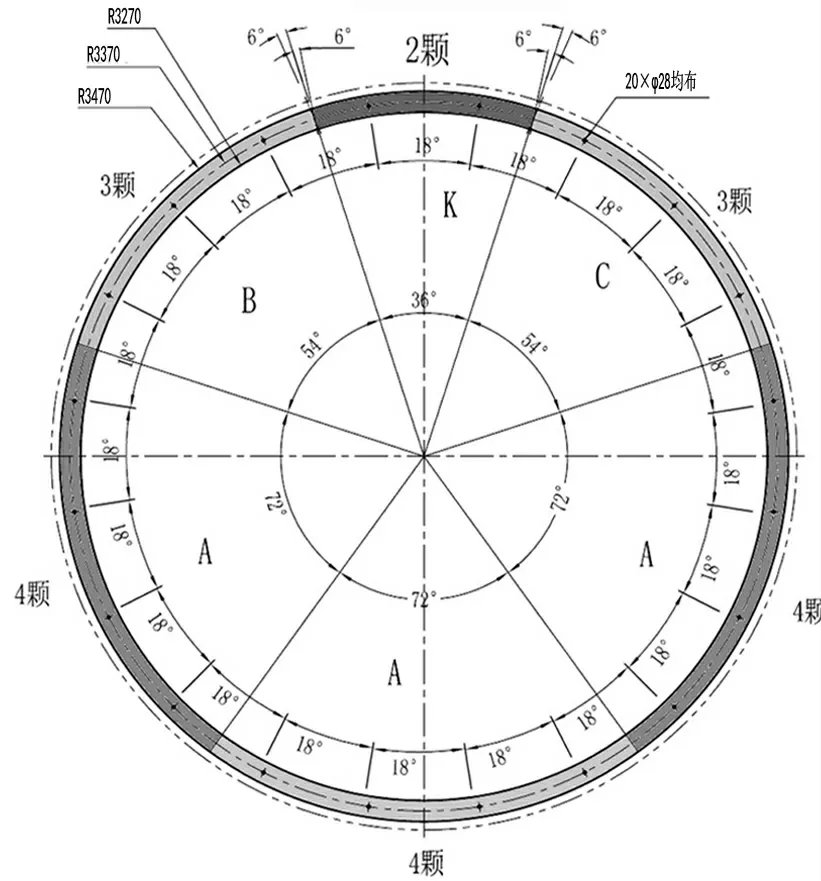

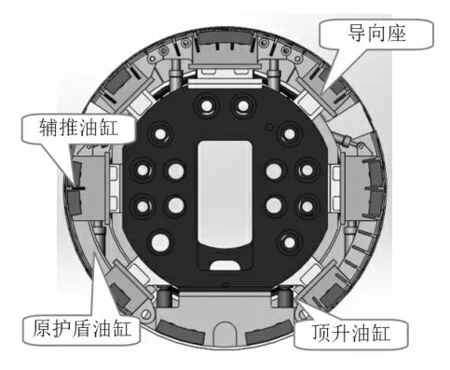

敞开式TBM护盾为6分块结构,每块护盾均增加导向座以承载辅助推进油缸的顶推力,并传递至刀盘,油缸顶推位置非均匀布置。

如图3所示,根据油缸布置特点设计钢管片分块,采用6块设计,分A、B、C、K 4种分块,4种钢管片分块角度分别为72°、54°、54°和36°,连接螺栓孔按18°均布,钢管片左、右旋转18°倍数连接螺栓均能正常安装。

图3 钢管片分块与连接螺栓布置

根据分块特点,对钢管片进行18°倍数旋转模拟,确认钢管片左、右旋转36°时,辅推油缸均可全部顶推至钢管片端面,避开拼接缝位置。

3.3 钢管片环宽

原敞开式TBM锚杆钻机、钢拱架拼装机前后移动行程1.8 m,若拼装钢管片,则需加长护盾,钢管片在护盾内部拼装,且预留K块安装空间,因此,TBM钢管片环宽不得大于1 m,本工程钢管片环宽设计0.9 m。

3.4 钢管片注浆孔预留

钢管片结构与混凝土管片不同,单一地使用吊装孔作为注浆口,无法满足豆粒石、单液浆、双液浆和细石混凝土等多种回填材料的注入需求,因此,每块钢管片均预留不少于3个注浆孔,可匹配多种复杂的施工工艺。

3.5 钢管片结构强度校核

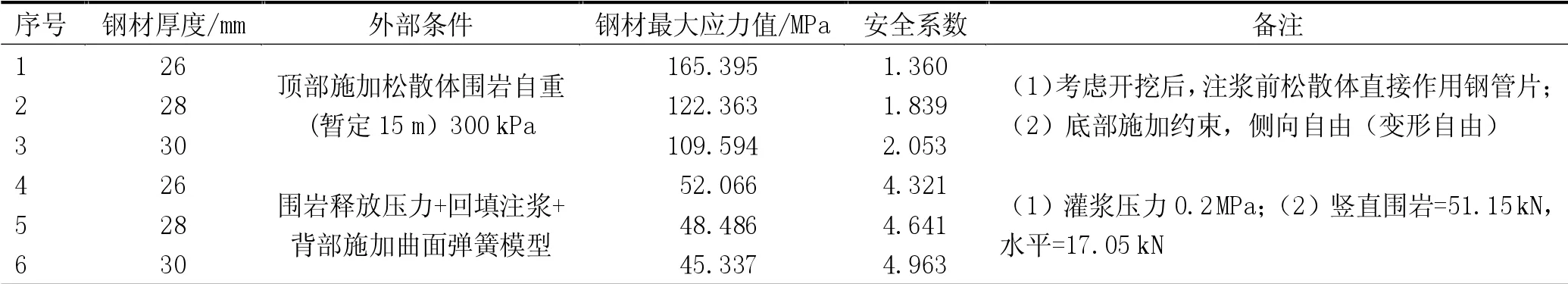

综合对现场钢管片拼装各工况分析,模拟开挖后管片壁后注浆前及注浆后围岩松散体直接作用在钢管片,根据TBM一标段反馈数据,现场拱顶发生塌腔为7~7.5 m。现计算采用拱顶塌方高度为15 m,松散体直接作用于钢管片。

经计算,钢管片钢材采用Q235B,总厚度200 mm,钢板及肋板厚30 mm,详见表1,在支护初期可以满足结构稳定要求。

表1 钢管片结构受力结果汇总

同时,钢管片内径满足TBM主机及后配套系统顺利通过要求。即实现快速支护掘进,又能尽量减少开挖量,降低施工造价。

4 敞开式TBM对应改进

针对该工程特殊需求,创新性地研发出了一款敞开式/单护盾双模式多功能TBM,该设备由中国铁建重工集团股份有限公司研发,在保留传统敞开式TBM锚网喷支护方式所有功能的前提下,创新地融入了单护盾TBM管片支护施工工艺,真正实现了喷锚支护与管片支护模式的在线快速切换。

4.1 护盾及辅助推进系统

除导向座与辅助推进系统外,TBM护盾扔保留6分块伸缩功能,在敞开式模式掘进过程中贴紧洞壁,保持稳定。单护盾模式下,通过机械限位固定直径,保证钢管片拼装空间。底护盾设置顶升油缸,刀盘扩挖时可调整主驱动圆心,避免底部超挖,如图4所示。

图4 护盾结构图

4.2 支撑推进系统

TBM护盾通过推进油缸分组可实现小范围调向,但由于主机为主梁式结构,前部调向范围有限,且无法纠滚,因此,解决调向、纠滚问题是本项目改用钢管片支护的技术关键。

对此铁建重工对TBM支撑推进系统进行了创新性改进,如图5所示,首先,增加鞍架支腿与底部弧板,TBM掘进时,支腿伸出,TBM主撑靴不撑紧隧洞壁,主梁与鞍架之间仍能相对滑动,实现正常掘进。

图5 鞍架支腿

TBM掘进过程中2根鞍架支腿同时伸缩可实现TBM抬头、低头动作,左右鞍架支腿反向动作可实现纠滚动作。弧板与支腿之间通过油缸横向滑移,可实现TBM大范围左右调向。

底部弧板采用高强度橡胶接触钢管片,避免压坏钢管片的同时,可通过鞍架位置的主机重力产生较大的摩擦力,起到防扭转作用。设计辅助撑靴,用于恶劣工况下需提供更大的推力及反扭矩使用。

4.3 钢管片拼装机构

升级原钢拱架拼装机,拼装环与撑紧环合而为一,满足钢拱架、钢瓦片、格栅拱架等多种轻型支护材料的拼装需求。另外,在回转环上安装成熟的管片抓举、拼装机构,可实现重载管片安装。

4.4 壁后回填系统

本项目TBM钢管片与隧洞壁间隙仅80~95 mm,狭小空间注浆难度进一步增大,在TBM范围内不增加台车的前提下,设置双液浆、单液浆、细石混凝土和豆粒石等多种注浆回填方式,以应对串浆、隔水、提高回填率和塌腔回填等各类问题,保障设备连续掘进。

5 结束语

依托新疆某引水程施工线路长、地质复杂多变的特点,对TBM3标段进行针对性地设备升级改进,研制出的敞开式/单护盾双模式多功能TBM,充分发挥了2种TBM各自的施工特点,自2021年7月开始以单护盾模式掘进,首个完整月进尺即达到280 m,至2021年12月中旬已完成标段1.5 km破碎带施工,平均月进尺超过300 m,最高月进尺达到350 m以上,获得成功。成为国产首台敞开式TBM钢管片支护的典型应用案例,在行业内遥遥领先。

该项目的成功应用,进一步发挥了TBM安全、高效特点,使敞开式TBM的应用范围更广,也标志着敞开式TBM在长距离连续破碎地层稳步掘进成为可能。随着国内外众多复杂地层的重大工程的开启,多模式TBM必将成为施工首选,该领域的突破,也必然将引领TBM施工的新方向。