双作用往复抽油泵的设计与试验研究

陆锦锦,张 伟,景满军*,杨 凯,何 平

1.武汉第二船舶设计研究所,湖北 武汉 430064;

2.湖北第二师范学院物理与机电工程学院,湖北 武汉 430205

石油作为基础能源和化工原料,在工业、农业、交通、国防、医药等领域广泛应用,占据国民经济重要地位,提高石油钻采效率,对推动我国石油经济快速发展具有重要意义[1-2]。抽油泵是石油开采的主要设备,其性能等直接影响油田采油效率[3-5]。目前,国内外专家学者对抽油泵内部流场分析、结构优化及试验研究等开展了相关研究工作[6-9]。程天才等[10]采用理论分析与数值模拟对抽油泵内流体流动规律进行研究,刘洪斌等[11]结合漏失理论分析了抽油泵在不同因素影响下的漏失规律,曲斌[12]分析了直井泵在斜井中存在的偏磨、漏失等问题及斜井中抽油泵的优化方式,谢文献等[13]究了抽油泵泵筒-柱塞摩擦副在模拟工况下的磨损状态,确定了磨损最优的因素水平组合。屈成亮等[14-15]建立了测柱塞和泵筒环隙漏失量以及游动阀和固定阀漏失量的实验装置,对常规泵和斜井泵进行了静态漏失量测试。

为提高石油钻采效率,本文设计了一种双作用往复抽油泵,其采用直线电机驱动,在一个周期吸油、排油2 次,确保了石油周期性连续采集。并采用AMESim 仿真与试验对其响应特性与流量特性进行了深入分析,以期简化采油系统结构,提高采油效率,降低采油成本。

1 工作原理

根据抽油系统的需求,研制了一种永磁直线电机驱动的双作用往复抽油泵。直线电机具有推力大、响应速度快、结构简单、运行稳定等特点,通过与抽油泵柱塞直接相连,简化了抽油系统动力传递装置结构,有效提高了抽油泵运行可靠性和电机动力的传递效率。同时,直线电机可以无级调速,通过改变直线电机驱动活塞速度来改变抽油泵的流量,适应不同冲程、冲次工况需求。

抽油系统工作时,直线电机驱动柱塞上下往复运动,当柱塞向下运动过程中,上泵腔体积增大,压力减小,进油阀阀口打开,油液进入上泵腔,实现吸油过程,同时下泵腔体积减小,压力增大,下泵腔内的油液排出到与油管相通的沉砂管内,并经过油管排出到地面上。

当柱塞向上运动过程中,上泵腔体积减小,内部压力增大,油液加压之后,一部分油液经过出油阀阀口排出,同时下泵腔体积增大,压力减小,另一部分油液经过沉砂管进入下泵腔。

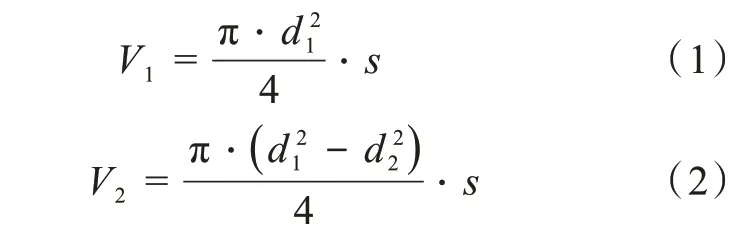

上、下泵腔油液体积V1、V2分别为:

式中:d1为泵筒直径;d2为下泵腔活塞直径;s为冲程。

柱塞下移时,抽油泵的排量q1:

式中:n为冲次。

柱塞上移时,抽油泵的排量q2:

故抽油泵在一个周期内排油2 次,柱塞下行程排出的油液为q1,柱塞上行程排出的油液为q2,确保了石油周期性供给,提高了石油钻采的连续性与稳定性。

2 建模与仿真分析

抽油泵是由机、电、液强耦合的复杂系统,为了更好的了解抽油泵的响应性能,缩短设计周期,降低研制成本,运用AMESim 对其进行仿真分析,为抽油泵的性能优化提供相关的理论依据。抽油泵AMESim 仿真模型如图1 所示。

图1 抽油泵AMESim 仿真模型Fig.1 AMESim simulation model of oil well pump

根据往复抽油泵物理模型对其AMESim 仿真模型主要参数进行设置,其主要参数设置如表1 所示。

表1 抽油泵仿真参数设置Tab.1 Simulation parameters of oil well pump

抽油泵采用直线电机驱动活塞往复运动,通过直线电机模拟信号模块设置柱塞响应速度。在单向冲次方向,柱塞依次进行匀加速、匀速及匀减速运动,最大速度达900 mm/s,单向周期为2.33 s,其额定单向冲次速度曲线如图2 所示。

图2 柱塞额定单向冲次速度曲线Fig.2 Rated one-way impulse speed curve of trunk piston

为了观察抽油泵在一个周期内的响应特性,设置仿真时长为5 s,步长为1 ms,得到其柱塞位移曲线,如图3 所示。

图3 柱塞位移曲线Fig.3 Displacement curve of trunk piston

图3 中,抽油泵柱塞在直线电机驱动下往复运动,其位移曲线按余弦周期性变化,最大位移约为1 200 mm。

如图4 所示,在一个周期内,当柱塞向下运动时,上泵腔内体积增大压力降低,克服进油阀阀芯重力,使进油阀阀口开启,阀芯迅速开启至最大开度15 mm;当柱塞向上运动时,上泵腔体积减小压力增大,进油阀阀口关闭,同时,出油阀阀芯迅速开启至最大开度22 mm。进、出油阀阀芯位周期性依次启闭,实现抽油泵配油,其阀口流量变化曲线如图5 所示。

图4 进、出油阀阀芯位移对比曲线Fig.4 Displacement comparison curves of inlet and outlet valve cores

图5 进、出油阀阀口流量对比曲线Fig.5 Flow rate comparison curves of inlet and outlet valves

如图5 所示,随着进、出油阀阀芯依次启闭,进、出油阀阀口流量周期性变化。当进、出油阀阀芯分别开启至最大值时,进、出油阀阀口均达到最大流量约1.5 L/s。同时,当进、出油阀阀芯关闭时,由于阀芯的响应迟滞,阀口关闭不及时,少量油液从其阀口反向溢出,使其流量出现负值。

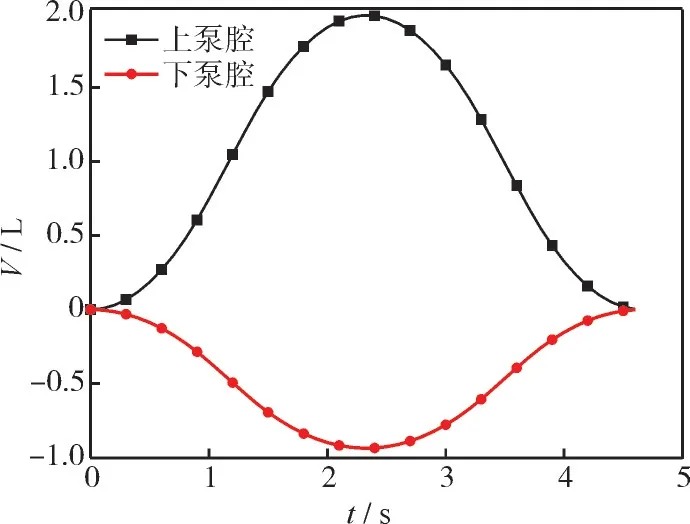

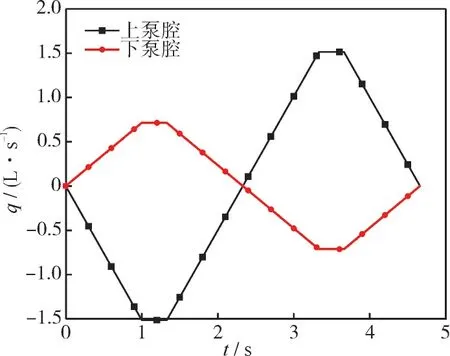

柱塞往复运动时,抽油泵上、下泵腔内油液体积及其流量曲线如图6 和图7 所示。

图6 上、下泵腔油液体积曲线Fig.6 Oil volume curves of upper and lower pump chambers

如图6 所示,由于抽油泵为双作用往复泵,随着柱塞往复移动,上、下泵腔内油液体积分别按正、余弦曲线变化。当柱塞运动至最下端时,上泵腔吸油体积最大约为2 L,下泵腔排油最大约为1 L。当柱塞向上移时,上泵腔油液一部分经出油阀阀口排出,另一部分进入下泵腔储油。因此,抽油泵在一个周期内,2 次吸油、排油,确保了抽油泵排油的连续性与稳定性。

如图7 所示,上、下泵腔口的流量随着上、下泵腔油液体积周期性变化,当柱塞向下匀加速达到最大速度时,上、下泵腔油液流量分别达到最大值1.5 L/s、0.7 L/s。当柱塞匀速运动时,流量保持稳定,当柱塞向下匀减速时,上、下泵腔油液流量逐渐降低为0。同时,当柱塞上移时,上、下泵腔油液流量反向变化。

图7 上、下泵腔流量曲线Fig.7 Flow rate curves of upper and lower pump chambers

为了验证抽油泵周期性连续供给特性,得到出油阀阀口的油液体积曲线如图8 所示。

如图8 所示,由于抽油泵为双作用往复泵,出油阀阀口油液体积曲线呈连续性周期性上升,尿素液供给具有良好的连续性,60 s 排出油液体积约为1.45 L。由于出油阀阀芯响应迟滞,其阀口存在反向溢流,导致抽油泵周期性排出油液体积达到最大值后降低。

图8 出油阀阀口的油液体积曲线Fig.8 Oil volume curve of outlet valve port

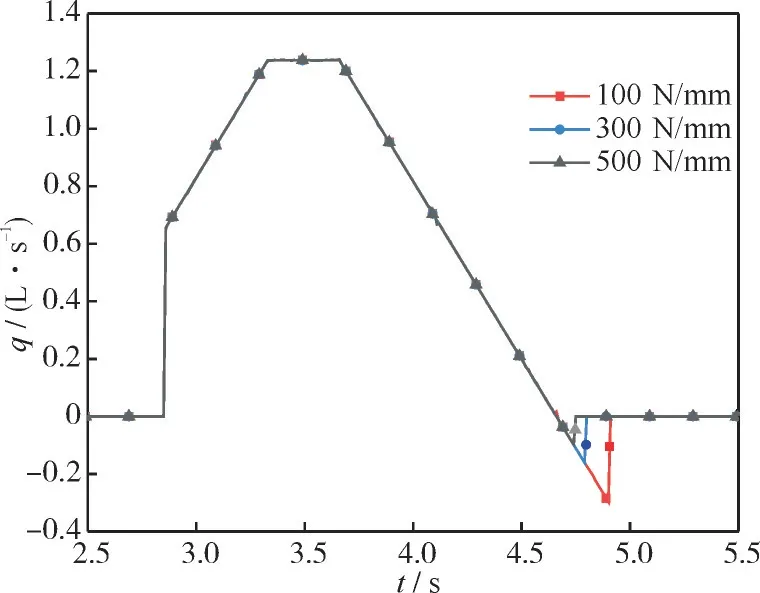

为了降低出油阀阀芯响应迟滞问题,进一步提高出液阀阀芯的响应特性,通过设置不同材质与体积的阀芯,以及在阀芯上设置不同刚度弹簧,探究不同质量与弹簧刚度时出液阀阀口的流量对比曲线如图9 和图10 所示。

图9 不同阀芯质量时出液阀阀口的流量对比曲线Fig.9 Flow rate comparison curves of outlet valve port under different valve core mass

图10 不同弹簧刚度时出液阀阀口的流量对比曲线Fig.10 Flow rate comparison curves of outlet valve port under different spring stiffness

在图9 和图10 中可以看到,出液阀开启时,在不同出液阀阀芯质量与不同弹簧刚度下,其阀口流量曲线基本一致。当阀芯关闭时,由于阀芯质量越大、弹簧刚度越大,阀芯关闭越快,阀口最大反向流量越小,而溢出的油液量越少,抽油泵的流量越平稳。

3 试验与分析

为验证抽油泵的性能,研制了抽油泵样机并搭建了试验系统,并对样机进行了试验来检验抽油泵的各项性能,如图11 所示。

图11 抽油泵试验系统图Fig.11 Test system diagram of oil well pump

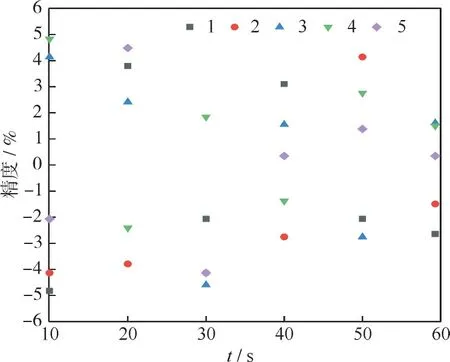

线性度与稳定性是抽油泵的主要性能指标,为了验证抽油泵的线性度与稳定性,每间隔10 min检测抽油泵排出的油液体积,试验分5 组,得到抽油泵排量曲线与精度曲线如图12 和图13 所示。

图12 抽油泵流量曲线Fig.12 Flow rate curves of oil well pump

图13 抽油泵流量精度散点图Fig.13 Scatter diagram of flow accuracy of oil well pump

由图12 和图13 可知,在10~60 min 范围内,5组测试流量均在138~884 L 范围内均呈线性增长,同时,5 组测试流量精度散点均分布在±5%范围内,试验结果表明抽油泵具有良好的线性度与稳定性。

4 结论

(1)抽油泵结构简单、响应灵敏,通过采用直线电机驱动柱塞上下往复运动,在一个周期吸油、排油2 次,确保了石油周期性连续供给。

(2)通过合理设计出液阀阀芯阀质量与弹簧刚度,能够降低阀口最大反向流量,减少石油溢出量,提高抽油泵的流量平稳性。

(3)抽油泵具有良好的线性度与稳定性,在10~60 min 范围内,抽油泵流量可在138~884 L 范围内线性调节,且流量精度为±5%范围内,满足石油钻采系统的工作需求。